中国铸造行业媒体联盟成员之一的热加工行业论坛(www.rjghome.com)——热加工行业人员的网上技术交流家园。以冶炼、铸造、锻压、焊接、热处理、理化检测等相关知识为主,以机加工、电脑设计等知识为辅的行业技术网站。点击标题下蓝字“热加工行业论坛”免费关注,我们将为您提供铸造、锻造、热处理、焊接方面知识的延伸阅读。

大型铸钢汽轮机缸体下半铸造工艺的研究

刘平,刘洪生,王话

摘 要:通过对汽缸体下半铸件进行结构分析,并针对其制造难点,采取了一系列的工艺措施。采用圈冒口,为铸件创造良好的补缩条件。为防止在热节处产生缩孔、缩松等缺陷,在厚大热节处放置外冷铁,以保证铸件从下往上形成顺序凝固。设置两层横浇道,避免铸件产生冷隔、浇不足等缺陷。成功地铸造出化学成分、力学性能及铸件质量完全满足技术要求的汽缸体下半铸件,为今后此类大型复杂铸钢件的铸造提供了很好的生产经验。

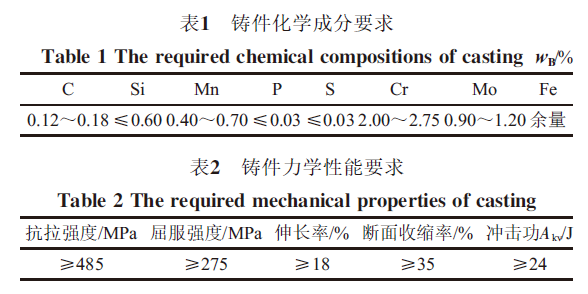

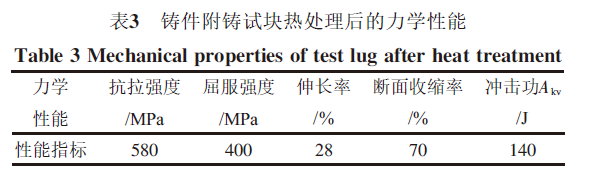

汽缸体是汽轮机基本结构中最重要的产品之一,属于发动机机体组的重要组成部分,最大轮廓尺寸为6000mm×3000mm×2000mm,铸件净重48t,主体壁厚70~150mm,属大型薄壁类铸件,铸件结构复杂,工艺设计与制造难度大。由于其工作环境非常恶劣,属于高温高压环境,因此其铸造质量的优劣对于汽轮机整体设备的正常运转是十分重要的。汽缸体材质为ZG15Cr2Mo1,具体的化学成分见表1。汽缸体的力学性能要求见表2。

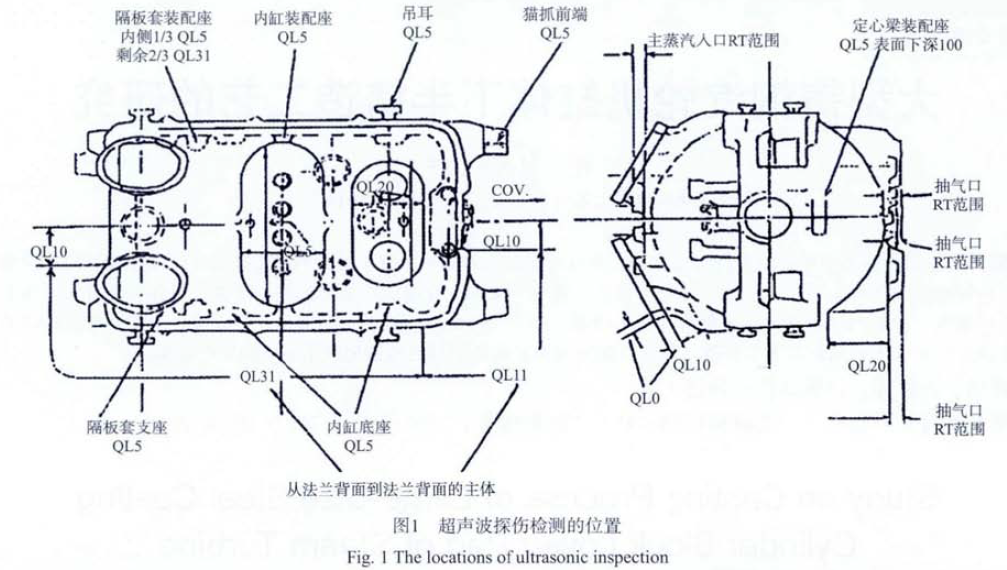

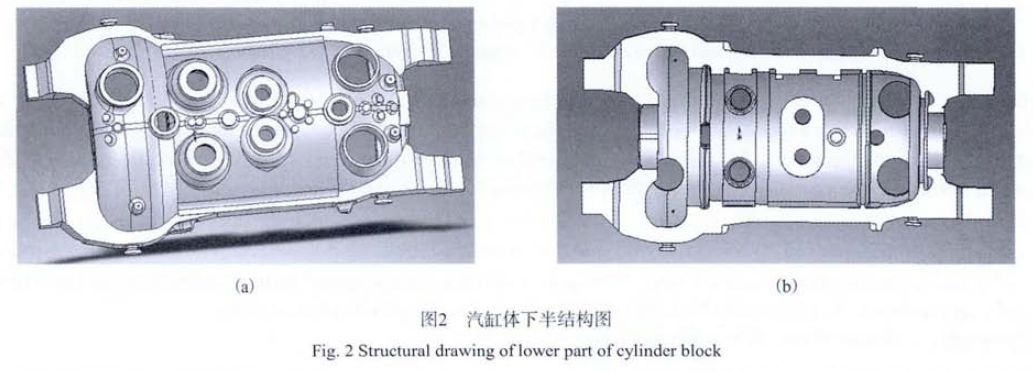

汽缸体下半铸件轮廓尺寸为6000mm×3000mm×2000mm,结构见图2。铸件主体壁厚70~150mm,铸件有多处分散热节。通过查找资料[1],计算机工艺模拟,并结合实际情况,设计出满足铸件设计要求的汽缸体铸造工艺。

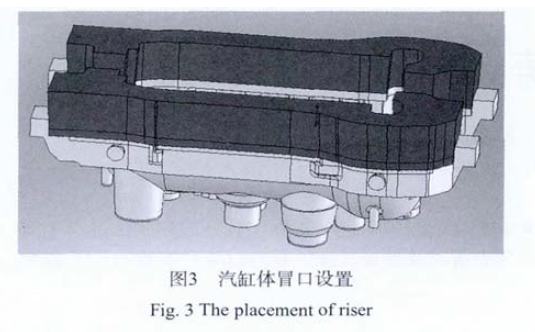

将图2b所处的平面设置为冒口位置,沿着壁厚设置圈冒口。横浇道两层,环绕铸件均匀分布。铸件整体采用实样造型,内腔采用组芯造型。确定此方案的原因是。

(1) 该铸件分型面的位置是毋庸置疑的,但在确定冒口之前考虑了两种冒口设置方案,一个是单个独立冒口分散放置,另一个就是采用圈冒口,经过综合分析,为了能够保证铸件探伤要求和内部质量,尽管采用圈冒口出品率低了,但可以为铸件创造良好的补缩条件,有利于顺序凝固,从而保证铸件内部质量达到探伤要求。

(2) 铸件下部有多处分散的热节,为了保证热节处的质量,在厚大热节处放置外冷铁,以保证铸件从下往上形成顺序凝固,在热节处不产生缩孔、缩松等缺陷。

(3) 铸件高度为2000mm,为了保证钢液顺利流入型腔快速充型,横浇道设置两层,避免铸件产生冷隔、浇不足等缺陷。

采用树脂砂造型,可以保证铸件良好的外观质量。内腔个别砂芯采用铬铁矿砂制作,可以保证浇注后内腔砂芯清理方便。型、芯表面涂刷醇基锆英粉涂料,提高铸件外部质量、尺寸精度。碱酚醛树脂砂的配比为:石英砂100%,水玻璃2%(占原砂),固化剂35%(占水玻璃)。

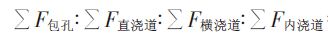

=1∶1.8∶2∶4,包孔和直浇道、横浇道、内浇道总截面积的比例关系[2]采用:1∶(1.8~2):(1.8~2)∶4,这样既可以保证钢液快速充满铸型,减少钢液对型腔的烘烤时间,同时也可避免起皮、砂眼、粘砂、夹渣、缩松等铸造缺陷的发生。

=1∶1.8∶2∶4,包孔和直浇道、横浇道、内浇道总截面积的比例关系[2]采用:1∶(1.8~2):(1.8~2)∶4,这样既可以保证钢液快速充满铸型,减少钢液对型腔的烘烤时间,同时也可避免起皮、砂眼、粘砂、夹渣、缩松等铸造缺陷的发生。

由于该件尺寸较大,结构复杂,质量要求高,为此采用尺寸为8000mm×4500mm×600mm专用砂箱造型,以保证砂型强度及铸件的质量。

为了保证铸件的整体尺寸,造型采用实样木型,两侧爪子处木型做活料。铸件上部和下部两爪子间各放10mm的反变形量,这样可以避免铸件由于向外变形引起的尺寸问题。中间空腔全部采用砂芯,并且位置要求木型在实样上定位准确,以免下芯时位置有偏差。

为了保证砂芯在浇注过程中不漂芯,应注意把砂芯底部芯头处固定牢靠。铸件整体高度为2000mm,单靠自身补缩很难保证底部的质量,为此在底部爪子及热节处放置外冷铁并要求位置准确,固定良好。

型(芯)选用醇基锆英粉涂料,其成分为:锆英粉100%,锂基膨润土(1.5~3.0%),酚醛树脂(5~8%),酒精适量。涂料的比重为1.8~2.1 g/cm3,悬浮性(24h)>92%,粘度(Φ4mm)为11~13s,发气量<25mL/g,渗入深度为0.1~0.3mm。涂料采用涂刷方式,分5次涂刷,其涂刷厚度为2mm左右,保证光滑均匀。涂料在每刷一遍后用明火点燃(醇基),使其自然干燥,最后一遍涂料刷完后,不可将其点燃,待酒精挥发一段时间后,用煤气烘干,烘干时要用小火、大面积快速移动的方式将涂层干燥透,涂层呈桔黄色为最佳状态。

(来源:中铸协铸钢委)

免责声明:除注明原创及明确标注来源外,文章系网络转载,版权归原作者所有。但因转载众多,或无法确认真正原始作者,故仅标明转载来源,如标错来源,涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容!

欢迎大家点击阅读原文,进入论坛进行讨论。

敬请长按下方的二维码关注我们,以便获取最新的资讯信息。

或者搜索公众号RJGRZM