еӣҪйҮ‘жңәжў°еӣўйҳҹ

ж ёеҝғи§ӮзӮ№

AIзҡ„еҸ‘еұ•д»ҘеҸҠ科жҠҖе·ЁеӨҙзҡ„е…ҘеңәпјҢжңүжңӣеҠ йҖҹйҖҡз”ЁжҷәиғҪжңәеҷЁдәәзҡ„дә§дёҡеҢ–иҝӣзЁӢгҖӮжҲ‘们д»ҺеҮҸйҖҹжңәгҖҒж»ҡзҸ /ж»ҡжҹұдёқжқ гҖҒиҝҗеҠЁжҺ§еҲ¶гҖҒдј ж„ҹеҷЁгҖҒзҒөе·§жүӢгҖҒз”өжңәзӯүеӨҡдёӘз»ҙеәҰиҝӣиЎҢж·ұеәҰз ”з©¶пјҢеҸ‘еёғ9зҜҮиЎҢдёҡж·ұеәҰгҖҒ4зҜҮе…¬еҸёж·ұеәҰжҠҘе‘ҠпјҢе§Ӣз»Ҳеј•йўҶеёӮеңәгҖӮ

йҮҚзӮ№жҠҘе‘Ҡпјҡ

иҪҙжүҝиЎҢдёҡж·ұеәҰпјҡжңәжў°и®ҫеӨҮж ёеҝғйғЁд»¶пјҢжңәеҷЁдәәжү“ејҖеә”з”Ёз©әй—ҙ

жңәеҷЁдәәз”өжңәиЎҢдёҡж·ұеәҰпјҡжңәеҷЁдәәеҠЁеҠӣд№ӢжәҗпјҢдәәеҪўеӯ•иӮІж–°еёӮеңә

жңәеҷЁдәәзҒөе·§жүӢиЎҢдёҡж·ұеәҰпјҡжңәеҷЁдәәзҒөе·§жүӢзҡ„еҸ‘еұ•еҺҶзЁӢеҸҠжңӘжқҘеҸ‘еұ•ж–№еҗ‘жҺўи®Ё

еҠӣжҺ§иЎҢдёҡж·ұеәҰпјҡдёәд»Җд№ҲжҷәиғҪжңәеҷЁдәәйңҖиҰҒеҠӣжҺ§пјҹ

иҝҗеҠЁжҺ§еҲ¶иЎҢдёҡж·ұеәҰпјҡй«ҳз«ҜиЈ…еӨҮвҖңеӨ§и„‘вҖқпјҢжңәеҷЁдәәеӯ•иӮІж–°з©әй—ҙ

ж»ҡеҠЁеҠҹиғҪйғЁд»¶иЎҢдёҡж·ұеәҰпјҡй«ҳеЈҒеһ’гҖҒй«ҳжҲҗй•ҝпјҢвҖңеӣҪдә§жӣҝд»ЈвҖқеҸҲдёҖи“қжө·еёӮеңә

вҖңжңәеҷЁдәә+вҖқеӨ§ж—¶д»ЈеҠ йҖҹжқҘдёҙпјҢдә§дёҡй“ҫвҖңз№ҒиҚЈвҖқеҸҜжңҹ

еҮҸйҖҹеҷЁиЎҢдёҡж·ұеәҰпјҡд»ҺдәәеҪўжңәеҷЁдәәе…іиҠӮи®ҫи®ЎзңӢеҫ…еҮҸйҖҹеҷЁжҠ•иө„жңәдјҡ

жңӘжқҘжңәеҷЁдәәиЎҢдёҡж·ұеәҰпјҡжңәеҷЁдәәж–°зәӘе…ғејҖеҗҜпјҢTesla BotеёҰжқҘж–°зҢңжғі

жҒ’з«Ӣж¶ІеҺӢе…¬еҸёж·ұеәҰпјҡз©ҝи¶Ҡе‘ЁжңҹпјҢж–°дёӢжёёгҖҒж–°дә§е“ҒеҠ©еҠӣж–°еҫҒзЁӢ

зҰҫе·қ科жҠҖе…¬еҸёж·ұеәҰпјҡе·ҘжҺ§ж–°й”җи¶ҒеҠҝиҖҢдёҠжҠҖжңҜй©ұеҠЁжү“ејҖжҲҗй•ҝз©әй—ҙ

иЎҢдёҡж·ұеәҰ

жҠ•иө„йҖ»иҫ‘пјҡ

иҪҙжүҝдёәжңәжў°и®ҫеӨҮж ёеҝғйғЁд»¶пјҢеёӮеңәз©әй—ҙе·ЁеӨ§пјҡиҪҙжүҝдёәжңәжў°дј еҠЁиҪҙжҸҗдҫӣж”ҜжүҝпјҢдёәиЈ…еӨҮжҖ§иғҪгҖҒеҠҹиғҪдёҺж•ҲзҺҮжҸҗдҫӣдҝқиҜҒпјҢжҳҜе·ҘдёҡйўҶеҹҹйҮҚеӨ§иЈ…еӨҮж ёеҝғйғЁд»¶д№ӢдёҖпјҢеңЁиҲӘз©әиҲӘеӨ©гҖҒиҪЁдәӨгҖҒй«ҳз«ҜжңәеәҠгҖҒе·ҘзЁӢжңәжў°зӯүй«ҳз«ҜеҲ¶йҖ йўҶеҹҹжү®жј”йҮҚиҰҒи§’иүІгҖӮж №жҚ®precedence researchж•°жҚ®22е№ҙе…ЁзҗғеёӮеңәз©әй—ҙ1302дәҝзҫҺе…ғпјҢж №жҚ®дёӯеӣҪиҪҙжүҝе·ҘдёҡеҚҸдјҡж•°жҚ®22е№ҙеӣҪеҶ…еёӮеңәз©әй—ҙйў„и®ЎзӘҒз ҙ2500дәҝе…ғдәәж°‘еёҒпјҢеёӮеңәз©әй—ҙе·ЁеӨ§гҖӮж №жҚ®гҖҠдёӯеӣҪжңәжў°е·Ҙдёҡе№ҙйүҙ2021гҖӢж•°жҚ®пјҢ21е№ҙеӣҪеҶ…иҪҙжүҝеүҚдёүеӨ§дёӢжёёеә”з”ЁжұҪиҪҰгҖҒ家з”өгҖҒз”өжңәеҚ жҜ”еҲҶеҲ«дёә39%/20%/18%гҖӮ

ж»ҡеҠЁиҪҙжүҝеә”з”ЁжңҖдёәе№ҝжіӣпјҢиҪҙжүҝй’ўжқҗгҖҒдё“з”ЁиЈ…еӨҮгҖҒж»ҡеӯҗжһ„зӯ‘дёүеӨ§ж ёеҝғжҠҖжңҜеЈҒеһ’пјҡиҪҙжүҝдё»иҰҒеҲҶдёәж»‘еҠЁиҪҙжүҝдёҺж»ҡеҠЁиҪҙжүҝпјҢе…¶дёӯж»ҡеҠЁиҪҙжүҝеә”з”ЁжңҖдёәе№ҝжіӣгҖӮж»ҡеҠЁиҪҙжүҝз”ұиҪҙжүҝеҘ—еңҲпјҲеҶ…еңҲ/еӨ–еңҲпјүгҖҒж»ҡеҠЁдҪ“гҖҒдҝқжҢҒжһ¶гҖҒеҜҶе°ҒиЈ…зҪ®жһ„жҲҗпјҢж №жҚ®жүҝеҸ—иҪҪиҚ·ж–№еҗ‘гҖҒжҺҘи§Ұи§’гҖҒж»ҡеҠЁдҪ“еҪўзҠ¶дёҚеҗҢжңүиҫғеӨҡеҲҶзұ»гҖӮиҪҙжүҝй’ўжқҗпјҲй«ҳ碳铬иҪҙжүҝй’ў/жё—зўіиҪҙжүҝй’ў/дёҚй”ҲиҪҙжүҝй’ў/й«ҳжё©иҪҙжүҝй’ўзӯүпјүгҖҒдё“з”ЁиЈ…еӨҮпјҲи¶…зІҫеҜҶзЈЁеәҠе’ҢзғӯеӨ„зҗҶи®ҫеӨҮпјүгҖҒж»ҡеӯҗпјҲеңҶй”Ҙ/еңҶжҹұ/зҗғйқўж»ҡеӯҗдёҺдё“з”ЁиЈ…еӨҮпјүжһ„зӯ‘дёүеӨ§ж ёеҝғжҠҖжңҜеЈҒеһ’гҖӮ

ж»ҡеҠЁиҪҙжүҝеңЁжңәеҷЁдәәеҮҸйҖҹеҷЁгҖҒз”өжңәгҖҒдёқжқ дёӯеқҮжңүеә”з”ЁеүҚжҷҜпјҢжңӘжқҘ移еҠЁжңәеҷЁдәәзҡ„еҸ‘еұ•жңүжңӣжҳҫи‘—жӢүеҠЁиҪҙжүҝеёӮеңәйңҖжұӮпјҡ

еҮҸйҖҹеҷЁпјҡйў„и®ЎдёҺе·ҘдёҡжңәеҷЁдәәж—ӢиҪ¬е…іиҠӮйҮҮз”Ёзҡ„RVеҮҸйҖҹеҷЁ/и°җжіўеҮҸйҖҹеҷЁиҪҙжүҝзұ»дјјпјҢд»ҘдәӨеҸүж»ҡеӯҗиҪҙжүҝгҖҒзӯүжҲӘйқўи–„еЈҒиҪҙжүҝгҖҒжҹ”жҖ§иҪҙжүҝзӯүдёәдё»гҖӮеҚ•дёӘеҮҸйҖҹеҷЁйў„и®ЎдҪҝз”ЁиҪҙжүҝз§Қзұ»еҸҠж•°йҮҸпјҡ1пјүи°җжіўеҮҸйҖҹеҷЁпјҡз”Ё1дёӘдәӨеҸүж»ҡеӯҗиҪҙжүҝе’Ң1дёӘжҹ”жҖ§иҪҙжүҝпјӣ2пјүиЎҢжҳҹеҮҸйҖҹеҷЁпјҡиҫ“е…Ҙе’Ңиҫ“еҮәз«ҜдҪҝз”ЁзҗғиҪҙжүҝпјҢеҸҰеӨ–3дёӘиЎҢжҳҹиҪ®еҗ„йңҖиҰҒдҪҝз”Ё1дёӘж»ҡй’ҲиҪҙжүҝпјӣ3пјүRVеҮҸйҖҹеҷЁпјҡз”Ё3*2дёӘж»ҡй’ҲиҪҙжүҝгҖҒ3*2дёӘеңҶй”ҘиҪҙжүҝе’Ң1дёӘи§’жҺҘи§ҰиҪҙжүҝгҖӮ

з”өжңәпјҡж №жҚ®з”өжңәй…ҚзҪ®дёҚеҗҢпјҢд»Ҙж·ұжІҹзҗғиҪҙжүҝгҖҒеңҶжҹұж»ҡеӯҗиҪҙжүҝгҖҒи§’жҺҘи§ҰиҪҙжүҝгҖҒи°ғеҝғж»ҡеӯҗиҪҙжүҝзӯүдёәдё»пјҢеҚ•дёӘз”өжңәйҮҮз”ЁдёӨдёӘиҪҙжүҝиҝӣиЎҢз»„еҗҲдҪҝз”ЁпјҲдҫӢеҰӮеҸҢж·ұжІҹзҗғиҪҙжүҝгҖҒдёҖжҹұдёҖзҗғиҪҙжүҝзӯүпјүпјҢеҒҮи®ҫйҮҮз”Ёз®ҖеҚ•иҪҙжүҝз»“жһ„пјҢеҚ•дёӘз”өжңәдҪҝз”Ё2дёӘж·ұжІҹзҗғиҪҙжүҝгҖӮ

дёқжқ пјҡйў„и®Ўд»Ҙж·ұжІҹзҗғиҪҙжүҝ+еӣӣзӮ№жҺҘи§ҰиҪҙжүҝдёәдё»иҝӣиЎҢй…ҚеҘ—дҪҝз”ЁпјҢеҚ•дёӘдёқжқ йҮҮз”Ё1дёӘж·ұжІҹзҗғиҪҙжүҝе’Ң1дёӘеӣӣзӮ№жҺҘи§ҰиҪҙжүҝгҖӮ

е…«еӨ§е®¶еһ„ж–ӯе…ЁзҗғеёӮеңәпјҢеӣҪеҶ…дјҒдёҡйҖҗжӯҘзӘҒеӣҙеҸ–еҫ—дёҖе®ҡд»ҪйўқпјҢдҪҶд»ҚжңүиҫғеӨ§жҲҗй•ҝз©әй—ҙпјҡж №жҚ®дәәжң¬иӮЎд»ҪжӢӣиӮЎиҜҙжҳҺд№Ұж•°жҚ®пјҢ2020е№ҙе…Ёзҗғе…«еӨ§е®¶ж–ҜеҮҜеӯҡгҖҒиҲҚеј—еӢ’гҖҒNSKдјҒдёҡеҚ жҚ®е…ЁзҗғеёӮеңәд»Ҫйўқи¶…иҝҮ70%гҖӮеӣҪеҶ…еӨҙйғЁдјҒдёҡдҫӢеҰӮдәәжң¬иӮЎд»Ҫе·ІеҸ–еҫ—дёҖе®ҡ规模пјҢ21е№ҙиҪҙжүҝдә§йҮҸзӘҒз ҙ17.56дәҝеҘ—пјҢ收е…ҘдҪ“йҮҸиҫҫеҲ°91.21дәҝе…ғгҖӮдҪҶж•ҙдҪ“еӣҪдә§еҢ–зҺҮдҫқж—§иҫғдҪҺпјҢдё”еӣҪеҶ…дјҒдёҡд»ҪйўқиҫғдёәеҲҶж•ЈпјҢTOP 3зҡ„дәәжң¬иӮЎд»ҪгҖҒдёҮеҗ‘й’ұжҪ®гҖҒжҙӣйҳіиҪҙжүҝ2020е№ҙеёӮеңәд»ҪйўқеҲҶеҲ«дёә10.4%гҖҒ4%гҖҒ2.2%пјҢжңӘжқҘд»ҚжңүиҫғеӨ§жҲҗй•ҝз©әй—ҙгҖӮ

вҶ’В жңәеҷЁдәәз”өжңәиЎҢдёҡж·ұеәҰпјҡжңәеҷЁдәәеҠЁеҠӣд№ӢжәҗпјҢдәәеҪўеӯ•иӮІж–°еёӮеңә

жҠ•иө„йҖ»иҫ‘пјҡ

з”өжңәеҲҶдёәе“Әдәӣзұ»еһӢпјҹ

з”өжңәжҳҜе°Ҷз”өиғҪиҪ¬жҚўдёәжңәжў°иғҪзҡ„иЈ…зҪ®пјҢжҢүеә”з”ЁйўҶеҹҹеҲҶдёәеҠЁеҠӣз”өжңәе’ҢжҺ§еҲ¶з”өжңәгҖӮеҠЁеҠӣз”өжңәиҫ“еҮәеҠҹзҺҮеӨ§пјҢй©ұеҠЁжҖ§иғҪеҘҪпјҢеёёеә”з”ЁдәҺжұҪиҪҰгҖҒ家з”өзӯүйўҶеҹҹгҖӮжҺ§еҲ¶з”өжңәжҺ§еҲ¶зІҫеәҰй«ҳгҖҒе“Қеә”йҖҹеәҰеҝ«пјҢеёёеңЁжҺ§еҲ¶зі»з»ҹдёӯжүҝжӢ…жү§иЎҢгҖҒжЈҖжөӢе’Ңи§Јз®—еҠҹиғҪгҖӮ

жҺ§еҲ¶з”өжңәеҲҶдёәжӯҘиҝӣз”өжңәгҖҒдјәжңҚз”өжңәгҖҒеҠӣзҹ©з”өжңәгҖӮжӯҘиҝӣз”өжңәз»“жһ„з®ҖеҚ•дҪҶж•ҲзҺҮе’ҢзІҫеәҰиҫғдҪҺпјҢеӨҡз”ЁдәҺеҠһе…¬иҮӘеҠЁеҢ–гҖҒйҖҡдҝЎи®ҫеӨҮгҖҒеҚ°еҲ·и®ҫеӨҮзӯүйўҶеҹҹгҖӮдјәжңҚз”өжңәеўһеҠ дәҶзј–з ҒеҷЁдёҺеҸҚйҰҲжңәеҲ¶пјҢжҺ§еҲ¶зІҫеәҰй«ҳпјҢйҖӮз”ЁдәҺеҚҠеҜјдҪ“гҖҒе·ҘдёҡиҮӘеҠЁеҢ–гҖҒжңәеҷЁдәәзӯүйўҶеҹҹгҖӮз©әеҝғжқҜз”өжңәеұһдәҺзү№ж®Ҡзҡ„дјәжңҚз”өжңәгҖӮеҠӣзҹ©з”өжңәд»Ҙжүӯзҹ©дёәжҺ§еҲ¶ж–№еҗ‘пјҢеңЁз”өеҠЁжңәдҪҺйҖҹж—¶д»ҚиғҪжҢҒз»ӯиҝҗиҪ¬пјҢ并жҸҗдҫӣзЁіе®ҡзҡ„еҠӣзҹ©з»ҷиҙҹиҪҪпјҢе…·жңүдҪҺиҪ¬йҖҹгҖҒеӨ§жүӯзҹ©гҖҒиҝҮиҪҪиғҪеҠӣејәгҖҒе“Қеә”еҝ«зӯүдјҳзӮ№пјҢеҲҶдёәжңүжЎҶеҠӣзҹ©з”өжңәе’Ңж— жЎҶеҠӣзҹ©з”өжңәгҖӮ

ж— жЎҶеҠӣзҹ©з”өжңәпјҡжңәеҷЁдәәе…іиҠӮз”өжңәпјҢеӣҪеҶ…еӨ–еҺӮе•ҶжҖ§иғҪд»Қжңүе·®и·қ

дёәд»Җд№ҲжңәеҷЁдәәе…іиҠӮиҰҒз”Ёж— жЎҶеҠӣзҹ©з”өжңәпјҹжңәеҷЁдәәе…іиҠӮиҰҒжұӮз”өжңәдҪ“з§Ҝе°ҸгҖҒжүӯзҹ©еӨ§гҖҒе“Қеә”еҝ«гҖӮиҖҢж— жЎҶеҠӣзҹ©з”өжңәд»…з”ұиҪ¬еӯҗе’Ңе®ҡеӯҗз»„жҲҗпјҢдҪ“з§Ҝе°ҸпјҢеҗҢж—¶е…·жңүиҫғй«ҳзҡ„еҠҹзҺҮпјҢдҪҺиҪ¬йҖҹжғ…еҶөдёӢиғҪеӨҹиҫ“еҮәжӣҙеӨ§жүӯзҹ©пјҢжӣҙз¬ҰеҗҲдәәеҪўжңәеҷЁдәәзҡ„йңҖжұӮгҖӮ

еҰӮдҪ•зңӢеҫ…ж— жЎҶеҠӣзҹ©з”өжңәзҡ„еЈҒеһ’гҖҒз«һдәүж јеұҖпјҹпјҲ1пјүеЈҒеһ’пјҡзЈҒи·Ҝе’Ңе·Ҙиүәи®ҫи®ЎгҖӮжө·еӨ–еҺӮе•Ҷиө·жӯҘж—©пјҢе·ҘиүәжҠҖжңҜжӢҘжңүе…ҲеҸ‘дјҳеҠҝпјҢдҫӢеҰӮз§‘е°”ж‘©ж №йҮҮз”ЁеҲҶеёғејҸзҡ„еҲҶж•°ж§ҪеҸҠзўізәӨз»ҙз»‘жүҺжҠҖжңҜпјҢTQ RobodriveйҮҮз”ЁжЁЎеқ—еҢ–е®ҡеӯҗе’ҢзҺҜж°§еЎ‘е°ҒзҒҢиғ¶жҠҖжңҜгҖӮеӣҪеҶ…дјҒдёҡиө·жӯҘжҷҡпјҢе·Ҙиүәж°ҙе№іе’ҢеӣҪеӨ–зӣёжҜ”еӯҳеңЁе·®и·қгҖӮпјҲ2пјүж јеұҖпјҡе…ЁзҗғйҫҷеӨҙдёәз§‘е°”ж‘©ж №пјҢеӣҪеҶ…еӨ–еҺӮе•Ҷдә§е“ҒжҖ§иғҪд»Қжңүе·®и·қгҖӮз§‘е°”ж‘©ж №жҳҜе…Ёзҗғж— жЎҶеҠӣзҹ©з”өжңәйҫҷеӨҙпјҢе…¶з”өжңәжҖ§иғҪеңЁе…ЁзҗғеӨ„дәҺ第дёҖжўҜйҳҹгҖӮеӣҪеҶ…зӣ®еүҚиҝӣеұ•иҫғеҝ«зҡ„е…¬еҸёеҢ…жӢ¬жӯҘ科иӮЎд»ҪгҖҒиҲӘеӨ©з”өеҷЁгҖӮзӣёжҜ”жө·еӨ–йҫҷеӨҙпјҢеӣҪдә§ж— жЎҶеҠӣзҹ©з”өжңәиҫ“еҮәжүӯзҹ©иҫғе°ҸпјҢеңЁдә§е“ҒжҖ§иғҪж–№йқўд»Қжңүе·®и·қгҖӮ

з©әеҝғжқҜз”өжңәпјҡзҒөе·§жүӢеҠЁеҠӣд№ӢжәҗпјҢеӣҪдә§жӣҝд»Јз©әй—ҙе№ҝйҳ”

дёәд»Җд№ҲжңәеҷЁдәәзҒөе·§жүӢиҰҒз”Ёз©әеҝғжқҜз”өжңәпјҹзҒөе·§жүӢз©әй—ҙзӢӯе°ҸпјҢйңҖиҰҒй…ҚеӨҮе°ҸеһӢеҢ–дё”жҺ§еҲ¶зІҫеәҰй«ҳзҡ„з”өжңәгҖӮз©әеҝғжқҜз”өжңәеұһдәҺзү№ж®Ҡзҡ„дјәжңҚз”өжңәпјҢйҮҮз”Ёж— й“ҒиҠҜиҪ¬еӯҗз»“жһ„пјҢж¶ҲйҷӨдәҶз”ұдәҺй“ҒиҠҜеҪўжҲҗж¶ЎжөҒиҖҢйҖ жҲҗзҡ„з”өиғҪжҚҹиҖ—пјҢе…·жңүдҪ“з§Ҝе°ҸгҖҒжҺ§еҲ¶зІҫеәҰй«ҳгҖҒеҜҝе‘Ҫй•ҝгҖҒиҪ¬йҖҹеҝ«гҖҒиғҪж•Ҳй«ҳгҖҒиғҪйҮҸеҜҶеәҰеӨ§зӯүдјҳеҠҝпјҢе®ҢзҫҺеҘ‘еҗҲдәҶзҒөе·§жүӢеҜ№й©ұеҠЁз”өжңәзҡ„иҪ»йҮҸеҢ–е’Ңй«ҳзІҫеәҰиҰҒжұӮгҖӮ

еҰӮдҪ•зңӢеҫ…з©әеҝғжқҜз”өжңәзҡ„еЈҒеһ’гҖҒз«һдәүж јеұҖпјҹ

еЈҒеһ’1пјҡзәҝеңҲз»•з»„и®ҫи®ЎгҖӮпјҲ1пјүзәҝеңҲжҲҗеһӢж–№ејҸеҲҶдёәеҚ·з»•з”ҹдә§е’ҢдёҖж¬ЎжҲҗеһӢз”ҹдә§пјҢеҗҺиҖ…е·Ҙиүәз®ҖеҚ•гҖҒж•ҲзҺҮй«ҳгҖӮеӣҪеҶ…еҺӮе•ҶеӨҡйҮҮз”ЁеҚ·з»•ејҸз”ҹдә§пјҢз”ҹдә§ж•ҲзҺҮдҪҺпјҢеәҹе“ҒзҺҮй«ҳпјҢзәҝеңҲзӣҙеҫ„е°ҸгҖӮпјҲ2пјүзәҝеңҲз»•жі•еҲҶдёәзӣҙз»•еҪўгҖҒ马йһҚеҪўе’Ңж–ңз»•еҪўпјҢе…¶дёӯж–ңз»•еҪўе’Ң马йһҚеҪўе·Ҙиүәз®ҖеҚ•пјҢе…·жңүиҫ“еҮәеҠӣзҹ©еӨ§гҖҒиҪ¬еҠЁжғҜйҮҸе°ҸгҖҒж—¶й—ҙеёёж•°е°ҸзӯүдјҳеҠҝпјҢеӣҪеӨ–еҺӮе•Ҷе·ҘиүәжӣҙеҠ зәҜзҶҹгҖӮВ

еЈҒеһ’2пјҡз»•зәҝи®ҫеӨҮгҖӮжө·еӨ–еҺӮе•ҶMeteorгҖҒз”°дёӯзІҫжңәзӯүи®ҫеӨҮе…ҲиҝӣпјҢеҹәжң¬е®һзҺ°дәҶз»•зәҝи®ҫеӨҮзҡ„иҮӘеҠЁеҢ–гҖҒжҷәиғҪеҢ–гҖӮеӣҪеҶ…и®ҫеӨҮиҮӘеҠЁеҢ–зЁӢеәҰдҪҺпјҢе°Өе…¶жҳҜйқўеҜ№иҫғеӨ§еҠҹзҺҮз”өжңәзҡ„зІ—зәҝеҫ„зәҝеңҲпјҢеңЁеҸҜйқ жҖ§е’Ңз»•еҲ¶зІҫеәҰж–№йқўдёҺжө·еӨ–еҺӮе•Ҷд»ҚжңүиҫғеӨ§е·®и·қгҖӮ

ж јеұҖпјҡжө·еӨ–еҺӮе•ҶжҠҖжңҜйўҶе…ҲпјҢеӣҪдә§жӣҝд»Јз©әй—ҙе№ҝйҳ”гҖӮз©әеҝғжқҜз”өжңәе…ЁзҗғеӨҙйғЁдјҒдёҡеҢ…жӢ¬з‘һеЈ«MaxonгҖҒз‘һеЈ«Portescapе’Ңеҫ·еӣҪFaulhaberдёү家гҖӮеӣҪеҶ…дјҒдёҡдёӯпјҢйёЈеҝ—з”өеҷЁжҠҖжңҜж°ҙе№ідҪҚеұ…е…ЁзҗғеүҚеҲ—пјҢжӢ“йӮҰиӮЎд»Ҫз©әеҝғжқҜз”өжңәе·Іе®һзҺ°жү№йҮҸеә”з”ЁпјӣжұҹиӢҸйӣ·еҲ©еӨ„дәҺе°Ҹжү№йҮҸйӘҢиҜҒйҳ¶ж®өпјӣдјҹеҲӣз”өж°”еӨ„дәҺдә§е“ҒеҶ…йғЁжөӢиҜ•йҳ¶ж®өпјҢе…¶дҪҷдјҒдёҡжҠҖжңҜзӣёеҜ№и–„ејұпјҢеӣҪдә§жӣҝд»Јз©әй—ҙе№ҝйҳ”гҖӮ

вҶ’В жңәеҷЁдәәзҒөе·§жүӢиЎҢдёҡж·ұеәҰпјҡжңәеҷЁдәәзҒөе·§жүӢзҡ„еҸ‘еұ•еҺҶзЁӢеҸҠжңӘжқҘеҸ‘еұ•ж–№еҗ‘жҺўи®Ё

жҠ•иө„йҖ»иҫ‘пјҡ

д»Җд№ҲжҳҜжңәеҷЁдәәзҒөе·§жүӢпјҹ

з»јеҗҲжңәеҷЁдәәеӯҰе’ҢиҝҗеҠЁеӯҰзҗҶи®әпјҢжҲ‘们и®ӨдёәзҒөе·§жүӢжҳҜжҢҮж•°дёҚе°‘дәҺ3пјҢиҮӘз”ұеәҰдёҚдҪҺдәҺ9зҡ„жң«з«Ҝжү§иЎҢеҷЁгҖӮ

д»ҺжҠҖжңҜи§’еәҰзңӢпјҢиҮӘ20дё–зәӘ70е№ҙд»Јд»ҘжқҘпјҢеӨҡжҢҮзҒөе·§жүӢзҡ„з ”з©¶з»ҸеҺҶдәҶдёүдёӘйҳ¶ж®өпјҡпјҲ1пјү20дё–зәӘ70е№ҙд»ЈвҖ”вҖ”20дё–зәӘ90е№ҙд»ЈпјҢзҒөе·§жүӢејҖе§ӢжҗӯиҪҪз”өжңәгҖҒи…ұз»ізӯүй©ұеҠЁеҷЁжҲ–дј еҠЁзі»з»ҹйғЁд»¶пјҢеҸҜд»Ҙе®ҢжҲҗеҹәжң¬зҡ„жҠ“жҢҒзӯүеҠЁдҪңгҖӮпјҲ2пјү20дё–зәӘ90е№ҙд»Ј-2010е№ҙпјҢеҸ—зӣҠеөҢе…ҘејҸ硬件зҡ„еҸ‘еұ•пјҢзҒөе·§жүӢе…·еӨҮжӣҙй«ҳзҡ„зі»з»ҹйӣҶжҲҗеәҰе’ҢжӣҙеҠ дё°еҜҢзҡ„ж„ҹзҹҘиғҪеҠӣгҖӮпјҲ3пјү2010е№ҙиҮід»ҠпјҢйҖҡиҝҮж¬ й©ұеҠЁзӯүз»“жһ„и®ҫи®ЎжқҘз®ҖеҢ–зі»з»ҹгҖҒжҸҗй«ҳйІҒжЈ’жҖ§жҳҜиҝ‘еҚҒе№ҙзҒөе·§жүӢи®ҫи®Ўзҡ„йҮҚиҰҒж–№еҗ‘гҖӮ

жңәеҷЁдәәзҒөе·§жүӢжңүе“Әдәӣзұ»еһӢпјҹ

ж №жҚ®й©ұеҠЁеҷЁдҪҚзҪ®еҲҶдёәй©ұеҠЁеҷЁеҶ…зҪ®гҖҒеӨ–зҪ®е’Ңж··еҗҲзҪ®зҒөе·§жүӢпјҢеҶ…зҪ®еҫ®еһӢй©ұеҠЁеҷЁжңүжңӣжҲҗеҸ‘еұ•ж–№еҗ‘гҖӮпјҲ1пјүй©ұеҠЁеҷЁеӨ–зҪ®е…·жңүеӨ–и§Ӯи®ҫи®ЎжӢҹдәәеҢ–гҖҒй©ұеҠЁеҷЁйҖүеһӢиҮӘз”ұгҖҒеҸҜд»ҘйҮҮз”ЁжӣҙеӨ§зҡ„й©ұеҠЁз”өжңәзӯүдјҳеҠҝпјҢдҪҶеӯҳеңЁй©ұеҠЁеҷЁдёҺжүӢжң¬дҪ“и·қзҰ»иҝңпјҢйЎ»еҖҹеҠ©и…ұз»іиҝһжҺҘгҖҒеҸҜз»ҙжҠӨжҖ§е·®зӯүзјәзӮ№гҖӮпјҲ2пјүй©ұеҠЁеҷЁеҶ…зҪ®еҲ©дәҺдј ж„ҹеҷЁзӣҙжҺҘжөӢйҮҸгҖҒеҲ©дәҺжӣҙжҚўз»ҙжҠӨпјҢдҪҶйҖҡдҝЎе’ҢжҺ§еҲ¶йҡҫеәҰеӨ§пјҢзҒөе·§жүӢе°әеҜёеҒҸеӨ§пјҢе…іиҠӮзҒөжҙ»еәҰдёӢйҷҚгҖӮпјҲ3пјүй©ұеҠЁеҷЁж··еҗҲзҪ®еҸҜд»ҘжҸҗй«ҳжүӢжҢҮиҫ“еҮәеҠӣзҹ©гҖҒжҺ§еҲ¶дҪ“з§ҜеӨ§е°ҸпјҢдҪҶд»ҚйңҖеҖҹеҠ©и…ұз»ідј еҠЁгҖӮеӣ жӯӨпјҢеңЁзҒөе·§жүӢеҶ…е®үиЈ…еҫ®еһӢй©ұеҠЁеҷЁпјҢж—ўиғҪдҝқиҜҒдј ж„ҹеҷЁзӣҙжҺҘжөӢйҮҸпјҢеҸҲиғҪеҮҸе°‘зҒөе·§жүӢдҪ“з§ҜпјҢжңүжңӣжҲҗдёәжңӘжқҘеҸ‘еұ•ж–№еҗ‘гҖӮ

ж №жҚ®й©ұеҠЁеҷЁзұ»еһӢеҲҶдёәз”өжңәй©ұеҠЁгҖҒж°”еҺӢй©ұеҠЁгҖҒж¶ІеҺӢй©ұеҠЁе’ҢеҪўзҠ¶и®°еҝҶеҗҲйҮ‘й©ұеҠЁпјҢз”өжңәй©ұеҠЁжҳҜдё»жөҒгҖӮпјҲ1пјүз”өжңәй©ұеҠЁе…·жңүж ҮеҮҶеҢ–гҖҒзЁіе®ҡеҸҜйқ гҖҒзІҫеәҰй«ҳгҖҒе“Қеә”еҝ«гҖҒй©ұжҺ§дёҖдҪ“зӯүдјҳеҠҝпјҢжҳҜзҒөе·§жүӢдё»иҰҒй©ұеҠЁж–№ејҸпјҢзјәзӮ№еңЁдәҺиҙЁйҮҸдҪ“з§ҜеӨ§гҖҒжҲҗжң¬й«ҳгҖӮпјҲ2пјүж°”еҺӢ/ж¶ІеҺӢй©ұеҠЁзҒөе·§жүӢе…·жңүиҫ“еҮәеҠҹзҺҮеҜҶеәҰеӨ§гҖҒжҳ“дәҺе®һзҺ°иҝңи·қзҰ»жҺ§еҲ¶д»ҘеҸҠиҫ“еҮәеҠӣеӨ§зӯүдјҳзӮ№пјҢдҪҶз”ұдәҺж°”еҺӢ/ж¶ІеҺӢзҡ„жҺ§еҲ¶зӣёеҜ№иҫғйҡҫеҜјиҮҙзҒөе·§жүӢиҝҗеҠЁиҝҮзЁӢдёҚе№ізЁіпјҢж— жі•иҝӣиЎҢжүӢжҢҮдҪҚзҪ®зҡ„зІҫзЎ®жҺ§еҲ¶гҖӮпјҲ3пјүеҪўзҠ¶и®°еҝҶеҗҲйҮ‘е…·жңүй©ұеҠЁйҖҹеәҰеҝ«гҖҒиҙҹиҪҪиғҪеҠӣејәзӯүдјҳеҠҝпјҢдҪҶеӯҳеңЁз–ІеҠіе’ҢеҜҝе‘Ҫй—®йўҳгҖӮ

ж №жҚ®дј еҠЁж–№ејҸеҲҶдёәи…ұдј еҠЁгҖҒиҝһжқҶдј еҠЁгҖҒйҪҝиҪ®/иң—иҪ®иң—жқҶдј еҠЁгҖӮпјҲ1пјүи…ұдј еҠЁеҜ№жүӢжҢҮе…іиҠӮиҝңи·қзҰ»й©ұеҠЁпјҢеҸҜд»ҘеҮҸе°ҸжүӢжҢҮзҡ„е°әеҜёпјҢе…·жңүз»“жһ„зҙ§еҮ‘гҖҒз ”еҲ¶зҒөжҙ»зӯүдјҳеҠҝпјҢзјәзӮ№еңЁдәҺжҺ§еҲ¶зІҫеәҰдёҚй«ҳгҖҒжҠ“еҸ–еҠӣдёҚеӨ§пјҢи…ұз»іжҳ“зЈЁжҚҹгҖӮпјҲ2пјүиҝһжқҶдј еҠЁжҳ“дәҺе®һзҺ°ејәеҠӣжҠ“еҸ–гҖҒиҝҹж»һжҖ§иҫғдҪҺпјҢдј еҠЁзІҫзЎ®пјҢдҪҶдј еҠЁжңәжһ„еӨҚжқӮпјҢеҜ№йӣ¶йғЁд»¶зҡ„еҲ¶йҖ зІҫеәҰиҰҒжұӮй«ҳдё”жӢҹдәәжҖ§дёҚи¶ігҖӮпјҲ3пјүйҪҝиҪ®/иң—иҪ®иң—жқҶдј еҠЁиҫғдёәзІҫеҜҶгҖҒдј йҖ’ж•ҲзҺҮй«ҳгҖҒзЁіе®ҡжҖ§еҘҪпјҢдҪҶеӯҳеңЁз»“жһ„еӨҚжқӮпјҢдҪҝзҒөе·§жүӢзҡ„жғҜжҖ§еўһеӨ§гҖҒиҮӘйҮҚеўһеӨ§зҡ„зјәзӮ№гҖӮ

зҒөе·§жүӢжңӘжқҘжңүе“ӘдәӣеҸ‘еұ•ж–№еҗ‘пјҹ

ж–№еҗ‘1пјҡеҶ…зҪ®еҫ®еһӢй©ұеҠЁеҷЁпјҡеҸҜд»ҘйҒҝе…Қеӣ и…ұз»іиҝһжҺҘеёҰжқҘзҡ„и®ҫи®ЎйҡҫеәҰеӨ§зҡ„зјәзӮ№пјҢеҗҢж—¶еҲ©дәҺдј ж„ҹеҷЁзӣҙжҺҘжөӢйҮҸпјҢж–№дҫҝз»ҙдҝ®гҖӮ

ж–№еҗ‘2пјҡеӨҡж„ҹзҹҘиғҪеҠӣиһҚеҗҲпјҡеҲ©дәҺжҸҗй«ҳзҒөе·§жүӢзІҫз»ҶжҠ“еҸ–иғҪеҠӣе’ҢжҷәиғҪеҢ–ж°ҙе№іпјҢжҳҜжңӘжқҘзҒөе·§жүӢеҸ‘еұ•зҡ„еҸҰдёҖйҮҚиҰҒж–№еҗ‘гҖӮ

ж–№еҗ‘3пјҡеӨҡиҮӘз”ұеәҰпјҡиҮӘз”ұеәҰжҳҜзҒөе·§жүӢзҒөе·§жҖ§зҡ„еҶіе®ҡеӣ зҙ пјҢжҸҗеҚҮиҮӘз”ұеәҰжҳҜжңӘжқҘзҒөе·§жүӢзҡ„еҸҲдёҖеҸ‘еұ•ж–№еҗ‘гҖӮ

вҶ’В еҠӣжҺ§иЎҢдёҡж·ұеәҰпјҡдёәд»Җд№ҲжҷәиғҪжңәеҷЁдәәйңҖиҰҒеҠӣжҺ§пјҹ

жҠ•иө„йҖ»иҫ‘пјҡ

дёәд»Җд№ҲжҷәиғҪжңәеҷЁдәәйңҖиҰҒеҠӣжҺ§пјҹ

зӣёжҜ”дәҺдј з»ҹжңәеҷЁдәәзҡ„дҪҚзҪ®жҺ§еҲ¶гҖҒйҖҹеәҰжҺ§еҲ¶пјҢжңәеҷЁдәәжғіиҰҒе®һзҺ°дёҺеӨ–з•ҢдәӨдә’зҡ„жҹ”йЎәжҺ§еҲ¶пјҢйңҖиҰҒе°ҶжңәеҷЁдәәеј•е…ҘеҠӣжҺ§гҖӮж №жҚ®еҚ—дә¬иҲӘз©әиҲӘеӨ©еӨ§еӯҰж®өжҷӢеҶӣеҚҡеЈ«зҡ„еҲҶжһҗпјҢжңәеҷЁдәәзҡ„жҹ”йЎәжҺ§еҲ¶еҸҜд»ҘеҲҶдёәдё»еҠЁжҹ”йЎәжҺ§еҲ¶гҖҒиў«еҠЁжҹ”йЎәжҺ§еҲ¶пјҢе…¶дёӯдё»еҠЁжҹ”йЎәжҺ§еҲ¶еҸҲеҸҜд»ҘеҲҶдёәй—ҙжҺҘеҠӣжҺ§гҖҒзӣҙжҺҘеҠӣжҺ§гҖҒж··еҗҲдҪҚзҪ®/еҠӣжҺ§гҖӮж №жҚ®жҲ‘们еӨҚзӣҳеҺҶеҸІдёҠеҗ„зұ»жңәеҷЁдәәзҡ„жҹ”йЎәеҠӣжҺ§ж–№ејҸжқҘзңӢпјҢдё»еҠЁжҹ”йЎәжҺ§еҲ¶е…·жңүеҠӣжҺ§зІҫеәҰй«ҳгҖҒдёҺеӨ–з•ҢдәӨдә’ж•ҲжһңеҘҪзӯүеӨҡдёӘдјҳеҠҝпјҢжӣҙжңүжңӣжҲҗдёәжңӘжқҘдәәеҪўжңәеҷЁдәәзҡ„еҸҜиЎҢеҠӣжҺ§ж–№жЎҲпјӣжҜ”еҰӮдјҳеҝ…йҖүжңәеҷЁдәәе°ұйҮҮз”ЁдәҶдё»еҠЁжҹ”йЎәжҺ§еҲ¶дёӯзҡ„йҳ»жҠ—жҺ§еҲ¶дҪҝеҫ—жңәеҷЁдәәе…·жңүдәҶжҹ”жҖ§е’ҢжҠ—жҖ§пјҢиғҪеӨҹеңЁеӨ–еҠӣдҪңз”ЁдёӢд»Қ然平稳зҡ„з«ҷз«ӢгҖӮ

еҠӣдј ж„ҹеҷЁзҡ„з§Қзұ»еҸҠеә”з”Ёеұ•жңӣпјҹ

д»Һзӣ®еүҚдё»жөҒжҹ”йЎәеҠӣжҺ§ж–№ејҸжқҘзңӢпјҢеӨҡж•°зҡ„еҠӣжҺ§ж–№ејҸйңҖдҪҝз”ЁеҠӣдј ж„ҹеҷЁж”¶йӣҶеҠӣеҸҚйҰҲзҡ„дҝЎеҸ·пјҢеӣ жӯӨеҠӣ/еҠӣзҹ©дј ж„ҹеҷЁжңүжңӣжҲҗдёәдәәеҪўжңәеҷЁдәәеҠӣжҺ§жңҖж ёеҝғзҡ„йғЁд»¶гҖӮд»ҺеҠӣдј ж„ҹеҷЁзҡ„жЈҖжөӢж–№жі•жқҘзңӢпјҢз”өйҳ»еә”еҸҳејҸдј ж„ҹеҷЁз»јеҗҲжҖ§иғҪжӣҙдјҳпјҢжңүжңӣжҲҗдёәдё»жөҒеә”з”Ёз§Қзұ»гҖӮд»ҺеҠӣдј ж„ҹеҷЁзҡ„ж„ҹзҹҘз»ҙеәҰжқҘзңӢпјҢжҲ‘们еҲӨж–ӯжңәеҷЁдәәе…іиҠӮйңҖдҪҝз”Ёе…іиҠӮжүӯзҹ©дј ж„ҹеҷЁпјҢжң«з«Ҝжү§иЎҢеҷЁпјҲжүӢйғЁгҖҒи„ҡйғЁпјүйңҖз”Ёе…ӯз»ҙеҠӣзҹ©дј ж„ҹеҷЁгҖӮдәәеҪўжңәеҷЁдәәж—ӢиҪ¬гҖҒзәҝжҖ§жү§иЎҢз»“жһ„зұ»дјјдәҺдәәзҡ„е…іиҠӮпјҢеҜ№дәҺеҠӣзҡ„ж„ҹзҹҘзӣёеҜ№з®ҖеҚ•пјҢеӣ жӯӨйҮҮз”Ёе…іиҠӮжүӯзҹ©дј ж„ҹеҷЁеҸҜи§ЈеҶійңҖжұӮпјӣиҖҢеҜ№дәҺдәәеҪўжңәеҷЁдәәжң«з«Ҝжү§иЎҢеҷЁпјҲжүӢйғЁгҖҒи„ҡйғЁпјүеңЁжү§иЎҢж“ҚдҪңзҡ„иҝҮзЁӢдёӯпјҢеҠӣиҮӮеңЁеҮ еҚҒеҲ°еҮ зҷҫжҜ«зұід№Ӣй—ҙпјҲеҠӣиҮӮиҫғеӨ§пјүгҖҒдё”еұһдәҺйҡҸжңәеҸҳеҢ–пјҢжөӢйҮҸйңҖиҰҒзІҫзЎ®еӨ„зҗҶпјҢе…ӯз»ҙеҠӣзҹ©дј ж„ҹеҷЁжӣҙз¬ҰеҗҲйңҖжұӮгҖӮ

еҰӮдҪ•зңӢеҫ…еӨҡз»ҙеҠӣзҹ©дј ж„ҹеҷЁзҡ„еЈҒеһ’гҖҒжҲҗжң¬гҖҒж јеұҖпјҹ

еЈҒеһ’пјҡеӨҡз»ҙеҠӣзҹ©дј ж„ҹеҷЁеҜ№дәҺеә”еҸҳзүҮзҡ„жҖ§иғҪиҰҒжұӮй«ҳгҖҒе®үиЈ…йҡҫеәҰеӨ§гҖҒдё”дә§е“Ғе®ҡеҲ¶еҢ–з ”еҸ‘еЈҒеһ’й«ҳгҖӮ1пјүеә”еҸҳзүҮжҖ§иғҪпјҡеҠӣзҹ©дј ж„ҹеҷЁжңҖдё»жөҒзҡ„жЈҖжөӢж–№жЎҲдёәз”өйҳ»еә”еҸҳејҸпјҢиҖҢеә”еҸҳзүҮдёәиҝҷзұ»дј ж„ҹеҷЁзҡ„ж ёеҝғе…ғ件пјҢзӣҙжҺҘеҶіе®ҡдәҶеӨҡз»ҙеҠӣзҹ©дј ж„ҹзҡ„жҖ§иғҪпјӣ2пјүе®үиЈ…йҡҫеәҰеӨ§пјҡеҠӣзҹ©дј ж„ҹеҷЁдёҖдёӘз»ҙеәҰиҮіе°‘йңҖиҰҒ4дёӘеә”еҸҳзүҮпјҢиҖғиҷ‘еҲ°жҠ—жё©жјӮзӯүйңҖжұӮпјҢдёҖиҲ¬йңҖиҰҒ30-40дёӘеә”еҸҳзүҮпјҢеңЁзӢӯе°Ҹзҡ„з©әй—ҙеҶ…е®һзҺ°е®үиЈ…еҜ№е·ҘиүәиҰҒжұӮиҫғй«ҳпјӣ3пјүз ”еҸ‘йҡҫеәҰеӨ§пјҡе…ӯз»ҙеҠӣзҹ©дј ж„ҹеҷЁе№¶йқһдёүз»ҙеҠӣе’Ңдёүз»ҙжүӯзҹ©дј ж„ҹеҷЁзҡ„з®ҖеҚ•еҸ еҠ пјҢеұһдәҺйқһзәҝжҖ§еҠӣеӯҰпјҢз ”еҸ‘жһҒе…¶еӨҚжқӮпјҢе…ӯз»ҙеҠӣзҹ©дј ж„ҹеҷЁзҡ„йҡҫеәҰиҝңи¶…иҝҮеҚ•з»ҙеҠӣзҹ©дј ж„ҹеҷЁзҡ„з ”еҸ‘йҡҫеәҰгҖӮ

жҲҗжң¬пјҡзӣ®еүҚжө·еӨ–иҝӣеҸЈеә”еҸҳзүҮзҡ„жҲҗжң¬зӣёеҜ№иҫғй«ҳпјҢдё”дә§е“ҒеҠ е·ҘйҡҫеәҰеӨ§пјҢжҲ‘们и®ӨдёәеӨҡз»ҙеҠӣзҹ©дј ж„ҹеҷЁзҡ„дё»иҰҒжҲҗжң¬жқҘиҮӘдәҺеә”еҸҳзүҮжҲҗжң¬еҸҠдәәе·ҘеҠ е·ҘжҲҗжң¬гҖӮ

ж јеұҖпјҡжө·еӨ–еҺӮе•ҶжҖ§иғҪдјҳејӮпјҢеӣҪеҶ…е°ҡжңӘеҮәзҺ°еӨҡз»ҙеҠӣзҹ©дј ж„ҹеҷЁйҫҷеӨҙгҖӮе…ӯз»ҙеҠӣзҹ©дј ж„ҹеҷЁжө·еӨ–йҫҷеӨҙдёәATIеҺӮе•ҶпјҢж №жҚ®zoominfoж•°жҚ®пјҢ22е№ҙATI收е…ҘиҫҫеҲ°8820дёҮзҫҺе…ғпјҢиҖҢеӣҪеҶ…еӨҡж•°еҺӮе•Ҷе°ҡжңӘеҪўжҲҗеӨ§и§„模收е…ҘпјҢдҪҶе®Үз«Ӣд»ӘеҷЁгҖҒеқӨз»ҙ科жҠҖзӯүйқһдёҠеёӮе…¬еҸёе…ӯз»ҙеҠӣзҹ©дј ж„ҹеҷЁзҡ„йғЁеҲҶжҢҮж Үеҹәжң¬еҜ№ж ҮATIзҡ„дә§е“ҒгҖӮ

вҶ’В иҝҗеҠЁжҺ§еҲ¶иЎҢдёҡж·ұеәҰпјҡй«ҳз«ҜиЈ…еӨҮвҖңеӨ§и„‘вҖқпјҢжңәеҷЁдәәеӯ•иӮІж–°з©әй—ҙ

жҠ•иө„йҖ»иҫ‘пјҡ

иҝҗеҠЁжҺ§еҲ¶еҷЁдёәиҝҗеҠЁжҺ§еҲ¶зі»з»ҹвҖңеӨ§и„‘вҖқпјҢйҖҡз”ЁиҝҗеҠЁжҺ§еҲ¶еҷЁдё»иҰҒеҲҶдёәPLCгҖҒеөҢе…ҘејҸгҖҒPC-BasedдёүеӨ§зұ»пјҡиҝҗеҠЁжҺ§еҲ¶еҷЁдё»иҰҒд»»еҠЎжҳҜж №жҚ®иҝҗеҠЁжҺ§еҲ¶зҡ„иҰҒжұӮе’Ңдј ж„ҹеҷЁд»¶зҡ„дҝЎеҸ·иҝӣиЎҢеҝ…иҰҒзҡ„йҖ»иҫ‘гҖҒж•°еӯҰиҝҗз®—пјҢдёәз”өжңәжҲ–е…¶е®ғеҠЁеҠӣе’Ңжү§иЎҢиЈ…зҪ®жҸҗдҫӣжӯЈзЎ®зҡ„жҺ§еҲ¶дҝЎеҸ·пјҢжҖ§иғҪзӣҙжҺҘеҶіе®ҡдәҶиҝҗеҠЁжҺ§еҲ¶зі»з»ҹзҡ„жҖ§иғҪж°ҙе№ігҖӮ

е·ҘдёҡжңәеҷЁдәәйҖҡеёёйҮҮз”ЁPCдҪңдёәдёҠдҪҚжңәе®ҢжҲҗдәәжңәдәӨдә’/иҪЁиҝ№и§„еҲ’пјҢеҹәдәҺPLCжҲ–PC-BasedжҺ§еҲ¶еҷЁйҖҡиҝҮе…іиҠӮжҺ§еҲ¶гҖҒдҪҚзҪ®жҺ§еҲ¶гҖҒеҠӣжҺ§еҲ¶е®һзҺ°иҝҗеҠЁжҺ§еҲ¶пјҡе·ҘдёҡжңәеҷЁдәәйҖҡеёёйҮҮз”ЁPCдҪңдёәдёҠдҪҚжңәе®ҢжҲҗдәәжңәдәӨдә’е’ҢиҪЁиҝ№и§„еҲ’пјҢзЎ®е®ҡиҝҗеҠЁжҺ§еҲ¶еҸӮж•°пјҢеҶҚйҖҡиҝҮеҚ•/еӨҡе…іиҠӮжҺ§еҲ¶пјҲз”ұз”өжңәй©ұеҠЁпјҢз”өжөҒгҖҒйҖҹеәҰгҖҒдҪҚзҪ®жЈҖжөӢе®һзҺ°й—ӯзҺҜпјүпјҢдҪҚзҪ®жҺ§еҲ¶пјҲеҸҜйҖҡиҝҮз¬ӣеҚЎе°”дҪҚзҪ®жҺ§еҲ¶еңЁе…іиҠӮжҺ§еҲ¶еҹәзЎҖдёҠе®һзҺ°пјүпјҢеҠӣжҺ§еҲ¶пјҲйҮҮз”ЁеӨҡз»ҙеҠӣдј ж„ҹеҷЁиҺ·еҸ–з¬ӣеҚЎе°”еқҗж Үзі»дёӯзҡ„еҠӣдҝЎжҒҜе®һзҺ°еҸҚйҰҲпјүе®һзҺ°иҝҗеҠЁжҺ§еҲ¶пјҢжңҖз»Ҳз»ҸиҝҮз”өжңәй©ұеҠЁпјҢз»ҸиҝҮйҪҝиҪ®з»„гҖҒеҮҸйҖҹеҷЁзӯүдёәе…іиҠӮжҸҗдҫӣеҠЁиғҪпјҢйҖҡиҝҮе…іиҠӮйҖҹеәҰгҖҒдҪҚзҪ®гҖҒеҠӣжҺ§еҲ¶е®һзҺ°еӨҡиҮӘз”ұеәҰиҝҗеҠЁгҖӮ

дәәеҪўжңәеҷЁдәәеңЁе·ҘдёҡжңәеҷЁдәәеҹәзЎҖдёҠиҝӣдёҖжӯҘејәи°ғвҖңзұ»дәәвҖқеұһжҖ§пјҢжӯҘжҖҒжҺ§еҲ¶гҖҒжүӢиҮӮжҺ§еҲ¶гҖҒиҪЁиҝ№и§„еҲ’иҰҒжұӮеқҮжӣҙй«ҳпјҢйҡҫеәҰйў„и®Ўе°Ҷжҳҫи‘—жҸҗеҚҮпјҢжңүжңӣеёҰжқҘеёӮеңәйңҖжұӮеўһйҮҸпјҡдәәеҪўжңәеҷЁдәәйҮҮз”ЁвҖңзұ»дәәвҖқз»“жһ„пјҢжӯҘиЎҢзҠ¶жҖҒдёӢзҡ„иҝҗеҠЁжҺ§еҲ¶зі»з»ҹеұһдәҺйқһзәҝжҖ§е’ҢејәиҖҰеҗҲпјҢжҳ“еҸ—зҺҜеўғеӣ зҙ е№Іжү°пјҢеҒҮи®ҫй«Ӣе…іиҠӮгҖҒиҶқе…іиҠӮгҖҒиёқе…іиҠӮеҲҶеҲ«дёә3/1/3дёӘиҮӘз”ұеәҰпјҢд»…дёӢиӮўе°ұдёәдёҖдёӘ14иҮӘз”ұеәҰзі»з»ҹпјҢеӨҡе…іиҠӮиҒ”еҠЁжҺ§еҲ¶йҡҫеәҰиҫғй«ҳгҖӮеңЁжүӢиҮӮжҺ§еҲ¶йҷӨеӨҡе…іиҠӮиҒ”еҠЁеёҰжқҘзҡ„йҡҫеәҰеӨ–пјҢе…¶вҖңзұ»дәәвҖқеұһжҖ§еҜ№дәҺеҶІеҮ»пјҲд»ЈиЎЁеҠӣзҹ©еҸҳеҢ–зҡ„еҝ«ж…ўпјҢеҪұе“ҚжҢҜеҠЁгҖҒжңәжў°зЈЁжҚҹзӯүеӣ зҙ пјүжҺ§еҲ¶зҡ„иҰҒжұӮжӣҙй«ҳпјҢд»Ҙе®һзҺ°е№ізЁізҡ„жҠ“еҸ–е’ҢжҠ¬дёҫзү©е“ҒпјҢ并且дёәдәҶе®һзҺ°дёҺзҺҜеўғдәӨдә’пјҢйңҖиҰҒеј•е…Ҙи§Ҷи§үдј ж„ҹеҷЁжқҘе®ҢжҲҗз©әй—ҙе®ҡдҪҚе®һзҺ°иҪЁиҝ№и§„еҲ’гҖӮжӣҙеӨҡзҡ„иҒ”еҠЁе…іиҠӮж•°йҮҸгҖҒжӣҙеӨҡзҡ„дј ж„ҹеҷЁйғҪе°ҶеҠ еӨ§иҝҗеҠЁжҺ§еҲ¶йҡҫеәҰпјҢеҗҢж—¶еңЁе·ҘдёҡжңәеҷЁдәәеә”з”ЁдёӯпјҢиҪЁиҝ№и§„еҲ’зҡ„еә”з”ЁйңҖиҰҒдё“дёҡе·ҘзЁӢеёҲйҖҡиҝҮзј–зЁӢеӨ„зҗҶпјҢеӯҰд№ жҲҗжң¬иҫғй«ҳпјҢиҖғиҷ‘дәәеҪўжңәеҷЁдәәжңӘжқҘжңүж¶Ҳиҙ№зә§еә”з”ЁеңәжҷҜпјҢиҪЁиҝ№и§„еҲ’еҝ…йЎ»йҖҡиҝҮиҪҜ件иҝӣиЎҢе°ҒиЈ…пјҢе°ҶеҠҹиғҪйӣҶжҲҗ并и®ҫи®ЎеҮәеҸҜи§ҶеҢ–з•ҢйқўпјҢд»ҺиҖҢйҷҚдҪҺдҪҝз”Ёй—Ёж§ӣгҖӮ

иҝҗеҠЁжҺ§еҲ¶22е№ҙе…ЁзҗғеёӮеңәз©әй—ҙ155дәҝзҫҺе…ғпјҢ19е№ҙеӣҪеҶ…еёӮеңәз©әй—ҙ425дәҝе…ғдәәж°‘еёҒпјҢдёӯй«ҳз«ҜиҝҗеҠЁжҺ§еҲ¶еёӮеңәд»Ҙжө·еӨ–е“ҒзүҢдёәдё»пјҢеӣҪеҶ…дјҒдёҡеңЁеҗ„иҮӘйўҶеҹҹе·Іе®һзҺ°дёҖе®ҡзӘҒз ҙпјҡж №жҚ®MARKETS AND MARKETSж•°жҚ®пјҢ22е№ҙе…ЁзҗғиҝҗеҠЁжҺ§еҲ¶еёӮеңәз©әй—ҙ155дәҝзҫҺе…ғпјҢйў„и®ЎеҲ°27е№ҙиҫҫеҲ°200дәҝзҫҺе…ғпјҢCAGR5.2%гҖӮж №жҚ®еӣәй«ҳ科жҠҖжӢӣиӮЎиҜҙжҳҺд№Ұж•°жҚ®пјҢ19е№ҙеӣҪеҶ…иҝҗеҠЁжҺ§еҲ¶зі»з»ҹеёӮеңә规模425дәҝе…ғдәәж°‘еёҒпјҢе…¶дёӯиҝҗеҠЁжҺ§еҲ¶еҷЁгҖҒдјәжңҚзі»з»ҹеёӮеңә规模еҲҶеҲ«дёә85/340дәҝе…ғдәәж°‘еёҒгҖӮзӣ®еүҚй«ҳжҖ§иғҪиҝҗеҠЁжҺ§еҲ¶еҸҠдјәжңҚзі»з»ҹеёӮеңәеҸӮдёҺиҖ…дё»иҰҒдёәжө·еӨ–еҺӮе•ҶеҰӮ欧е§ҶйҫҷгҖҒеҖҚзҰҸгҖҒACSгҖҒAerotechзӯүпјҢеӣҪеҶ…дјҒдёҡеҲҶеҲ«еңЁиҝҗеҠЁжҺ§еҲ¶еҷЁгҖҒдјәжңҚй©ұеҠЁеҷЁзӯүйўҶеҹҹд№ҹе®һзҺ°дәҶдёҖе®ҡзӘҒз ҙпјҢж №жҚ®йӣ·иөӣжҷәиғҪжӢӣиӮЎиҜҙжҳҺд№Ұж•°жҚ®пјҢйҖҡз”ЁиҝҗеҠЁжҺ§еҲ¶еҷЁдёӯзҡ„PC-BasedжҺ§еҲ¶еҚЎеёӮеңәпјҢеӣәй«ҳ科жҠҖгҖҒйӣ·иөӣжҷәиғҪгҖҒжҲҗйғҪд№җеҲӣгҖҒдј—дёәе…ҙдёәд»ЈиЎЁзҡ„еӣҪеҶ…е“ҒзүҢеҚ жҚ®дәҶ70%д»ҘдёҠзҡ„еёӮеңәд»Ҫйўқпјӣж №жҚ®зқҝе·Ҙдёҡж•°жҚ®пјҢ21е№ҙжұҮе·қжҠҖжңҜгҖҒзҰҫе·қ科жҠҖдјәжңҚеёӮеңәеҚ жңүзҺҮеҲҶеҲ«иҫҫеҲ°дәҶ16.3%/2.8%е®һзҺ°зӘҒз ҙпјҢдҪҶд»ҚжңүиҫғеӨ§еӣҪдә§жӣҝд»Јз©әй—ҙ

вҶ’В ж»ҡеҠЁеҠҹиғҪйғЁд»¶иЎҢдёҡж·ұеәҰпјҡй«ҳеЈҒеһ’гҖҒй«ҳжҲҗй•ҝпјҢвҖңеӣҪдә§жӣҝд»ЈвҖқеҸҲдёҖи“қжө·еёӮеңә

жҠ•иө„йҖ»иҫ‘пјҡ

ж»ҡеҠЁеҠҹиғҪйғЁд»¶еҢ…еҗ«ж»ҡзҸ дёқжқ еүҜе’Ңж»ҡеҠЁзӣҙзәҝеҜјиҪЁеүҜзӯүпјҢжҳҜдёҖз§ҚзІҫеҜҶеӨҚжқӮзҡ„зІҫеҜҶжңәжў°дј еҠЁжңәжһ„пјҢиў«е№ҝжіӣеә”з”ЁдәҺеҗ„зұ»жңәжў°и®ҫеӨҮзҡ„дј еҠЁзі»з»ҹпјҢе®һзҺ°зІҫзЎ®зҡ„иҝҗеҠЁе®ҡдҪҚгҖӮдёҖеҘ—ж»ҡзҸ дёқжқ еүҜз”ұдёҖж №дёқжқ гҖҒдёҖдёӘиһәжҜҚгҖҒеӨҡдёӘй’ўзҗғз»„еҗҲзҡ„ж—ӢиҪ¬дҪ“пјӣдёҖеүҜж»ҡеҠЁзӣҙзәҝеҜјиҪЁеүҜз”ұдёҖж №еҜјиҪЁгҖҒеӨҡдёӘж»‘еқ—гҖҒеӨҡдёӘж»‘еқ—дҫқйқ еӨҡдёӘж»ҡзҸ жҲ–ж»ҡжҹұз»„еҗҲеҪўжҲҗгҖӮдёҖиҲ¬жғ…еҶөдёӢпјҢдёҖж•ҙеҘ—иҝҗиЎҢжңәжһ„з”ұдёӨеҘ—ж»ҡеҠЁзӣҙзәҝеҜјиҪЁеҸҠдёҖж №ж»ҡзҸ дёқжқ еүҜз»„жҲҗпјҢй©ұеҠЁиҝҗеҠЁйғЁд»¶е®һзҺ°зІҫ确移еҠЁгҖӮ

ж»ҡзҸ дёқжқ +зӣҙзәҝеҜјиҪЁе…ЁзҗғеёӮеңәз©әй—ҙйў„и®ЎеңЁ2030е№ҙиҫҫеҲ°75.67дәҝзҫҺе…ғгҖӮж №жҚ®verifiedmarketresearchж•°жҚ®пјҢ22е№ҙе…Ёзҗғж»ҡзҸ дёқжқ еёӮеңәз©әй—ҙ17.99дәҝзҫҺе…ғпјҢйў„и®ЎеҲ°2030е№ҙиҫҫеҲ°28.13дәҝзҫҺе…ғпјҢжңҹй—ҙеӨҚеҗҲеўһйҖҹ5.93%пјӣ21е№ҙе…ЁзҗғзӣҙзәҝеҜјиҪЁеёӮеңәз©әй—ҙдёә25.93дәҝзҫҺе…ғпјҢйў„и®Ў2030е№ҙиҫҫеҲ°47.54дәҝзҫҺе…ғпјҢжңҹй—ҙеӨҚеҗҲеўһйҖҹ7.14%гҖӮ

д»ҺдёӢжёёзңӢж»ҡеҠЁеҠҹиғҪйғЁд»¶еңЁжңәеәҠгҖҒжңәеҷЁдәәгҖҒжұҪиҪҰзӯүиЎҢдёҡеә”з”ЁеүҚжҷҜиүҜеҘҪпјҡ

жңәеәҠпјҡж»ҡзҸ дёқжқ гҖҒж»ҡзҸ еҜјиҪЁдёәдј еҠЁзі»з»ҹж ёеҝғйғЁд»¶пјҢзӣҙжҺҘеҪұе“ҚжңәеәҠжҖ§иғҪпјҢж №жҚ®жҲ‘们жөӢз®—22е№ҙжңәеәҠиЎҢдёҡж»ҡеҠЁеҠҹиғҪйғЁд»¶еёӮеңәз©әй—ҙ184.36дәҝе…ғдәәж°‘еёҒгҖӮд»Һе…ЁзҗғжңәеәҠеҺӮдҫӣеә”й“ҫзңӢпјҢдё»иҪҙгҖҒж‘ҶеӨҙгҖҒиҪ¬еҸ°зӯүеҠҹиғҪйғЁд»¶жңәеәҠеҺӮиҖғиҷ‘е®ҡеҲ¶еҢ–/е·®ејӮеҢ–еҖҫеҗ‘дәҺиҮӘеҲ¶пјҢдҪҶж»ҡеҠЁеҠҹиғҪйғЁд»¶еҹәжң¬е…ЁйғЁеӨ–йҮҮпјҢдјҙйҡҸжңәеәҠдә§дёҡеҚҮзә§ж»ҡеҠЁеҠҹиғҪйғЁд»¶йңҖжұӮжҢҒз»ӯеўһй•ҝзҡ„зЎ®е®ҡжҖ§иҫғејәгҖӮ

жңәеҷЁдәәпјҡж»ҡзҸ дёқжқ еҸҜз”ЁдәҺжңәеҷЁдәәдј еҠЁиЈ…зҪ®пјҢйҖҡиҝҮж»ҡзҸ дёқжқ з»„жҲҗеҚ•иҪҙжңәеҷЁдәә/з”өеҠЁзјёзӯүе®ҢжҲҗзәҝжҖ§й©ұеҠЁпјҢж №жҚ®зү№ж–ҜжӢүAIDay2022дҝЎжҒҜпјҢзү№ж–ҜжӢүдәәеҪўжңәеҷЁдәәвҖңOptimusвҖқдёӢиӮўи…ҝйғЁе°ҶйҮҮз”Ёж— жЎҶз”өжңәдёҺиЎҢжҳҹж»ҡжҹұдёқжқ зҡ„зәҝжҖ§жү§иЎҢеҷЁпјҢжңүжңӣжү“ејҖиЎҢжҳҹж»ҡжҹұдёқжқ еә”з”Ёз©әй—ҙпјҢзӣ®еүҚиЎҢжҳҹж»ҡжҹұдёқжқ еӣҪеҶ…ж•ҙдҪ“з ”еҸ‘гҖҒз”ҹдә§д»ҚеӨ„дәҺиҫғж—©жңҹйҳ¶ж®өпјҢдјҒдёҡжҲҗй•ҝз©әй—ҙиҫғеӨ§гҖӮ

жұҪиҪҰпјҡж»ҡзҸ дёқжқ еңЁж–°иғҪжәҗжұҪиҪҰиҪ¬еҗ‘жңәжһ„гҖҒз”өеҠ©еҠӣиҪ¬еҗ‘зі»з»ҹгҖҒз”өеӯҗй©»иҪҰзі»з»ҹгҖҒеҲ№иҪҰзі»з»ҹе…·жңүеә”з”ЁеүҚжҷҜпјҢеңЁж–°иғҪжәҗжұҪиҪҰй”ҖйҮҸй«ҳеўһй•ҝеҗҢж—¶иҝҪжұӮе…Ёз”өжҺ§гҖҒжҷәиғҪеҢ–еҸ‘еұ•иғҢжҷҜдёӢйңҖжұӮжңүжңӣй«ҳйҖҹеўһй•ҝгҖӮ

жҠҖжңҜеЈҒеһ’жһҒй«ҳпјҢжө·еӨ–дјҒдёҡе…·жңүе…ҲеҸ‘дјҳеҠҝпјҢеӣҪдә§е“ҒзүҢеёӮеҚ зҺҮиҫғдҪҺгҖӮдёӯй«ҳз«Ҝж»ҡзҸ дёқжқ йҮҮз”ЁзЈЁеүҠеҠ е·ҘпјҢйңҖз»ҸиҝҮзғӯеӨ„зҗҶгҖҒиҪҰеүҠгҖҒзЈЁеүҠзӯү20дҪҷйҒ“е·ҘеәҸеҠ е·ҘпјҢеҜ№еҺҹжқҗж–ҷгҖҒеҲ¶йҖ е·ҘиүәиҰҒжұӮиҫғй«ҳгҖӮйҷӨеҠ е·ҘиҝҮзЁӢдёӯзҡ„е·ҘиүәдјҳеҢ–пјҢжғіиҰҒе®һзҺ°жҖ§иғҪзҡ„жҸҗеҚҮпјҢжңҖз»Ҳйқўдёҙзҡ„жҳҜвҖңи®ҫи®Ў-еҲ¶йҖ -жЈҖжөӢвҖқзҡ„й—ӯзҺҜдҪ“зі»пјҢжө·еӨ–дјҒдёҡе…·жңүе…ҲеҸ‘дјҳеҠҝпјҢеӣҪдә§е“ҒзүҢеңЁеңЁзІҫеәҰдҝқжҢҒжҖ§гҖҒеҠҹиғҪеҸҜйқ жҖ§гҖҒеҜҝе‘ҪгҖҒзІҫеәҰгҖҒеҲҡеәҰзӯүе…ій”®жҖ§иғҪжҢҮж ҮдёҠиҗҪеҗҺдәҺеўғеӨ–дә§е“ҒпјҢеӣҪдә§е“ҒзүҢеёӮеңәеҚ жңүзҺҮдҪҺгҖӮзӣ®еүҚе…ЁзҗғеёӮеңәиў«ж—Ҙжң¬NSKгҖҒж—Ҙжң¬THKзӯүдјҒдёҡеһ„ж–ӯпјҢCR5зәҰ46%пјҢж—Ҙжң¬е’Ң欧жҙІдјҒдёҡеҗҲи®ЎеҚ жҚ®дәҶе…ЁзҗғзәҰ70%еёӮеңәд»ҪйўқгҖӮеӣҪеҶ…еёӮеңәзӣ®еүҚдёҠ银гҖҒ银泰еёӮеңәеҚ жңүзҺҮжҺҘиҝ‘50%пјҢNSKгҖҒTHKзӯүдјҒдёҡеёӮеңәеҚ жңүзҺҮзәҰ15%пјҢеӣҪеҶ…дјҒдёҡеҚ жңүзҺҮзәҰдёә25%гҖӮ

вҖң04дё“йЎ№вҖқжҺЁеҠЁдёӢеӣҪдә§е“ҒзүҢеҠ йҖҹиҝҪиө¶пјҢжңӘжқҘеңЁж”ҝзӯ–иҝӣдёҖжӯҘжү¶жҢҒдёӢе·®и·қжңүжңӣиҝӣдёҖжӯҘзј©е°ҸгҖӮз»ҸиҝҮвҖң04дё“йЎ№вҖқеӨҡе№ҙж”»е…іпјҢзӣ®еүҚеӣҪеҶ…д№ҹжӢҘжңүдәҶдёҖж•ҙеҘ—科еӯҰ规иҢғзҡ„дёқжқ еүҜе’ҢеҜјиҪЁеүҜжөӢиҜ„ж ҮеҮҶдҪ“зі»пјҢе®һзҺ°дәҶжҠҖжңҜе·®и·қзҡ„йҖҗжӯҘзј©е°ҸгҖӮж №жҚ®гҖҠ第дёүеұҠж»ҡеҠЁеҠҹиғҪйғЁд»¶з”ЁжҲ·и°ғжҹҘеҲҶжһҗжҠҘе‘ҠгҖӢж•°жҚ®пјҢдёӢжёёдјҒдёҡдёӯ40%~59%йҮҮз”ЁеӣҪдә§е“ҒзүҢдёӯй«ҳз«Ҝж»ҡзҸ дёқжқ еүҜзҡ„жҜ”дҫӢд»Һ2011е№ҙ14%жҸҗеҚҮиҮі34.3%пјҢеӣҪдә§еҢ–зҺҮдҫқж—§иҫғдҪҺпјҢдҪҶеҸҜд»ҘзңӢеҲ°жҳҺз»Ҷж”№е–„гҖӮеҗҢж—¶ж №жҚ®еҲҶжһҗжҠҘе‘ҠпјҢжңү85.1%зҡ„дјҒдёҡеңЁжңүж”ҝзӯ–еј•еҜјзҡ„жғ…еҶөдёӢж„ҝж„ҸиҜ•з”ЁжҲ–иҙӯд№°еӣҪдә§дёӯй«ҳз«Ҝж»ҡеҠЁеҠҹиғҪйғЁд»¶пјҢеңЁеҪ“еүҚиҝҪжұӮвҖңе·ҘдёҡжҜҚжңәвҖқзӯүиЎҢдёҡвҖңиҮӘдё»еҸҜжҺ§вҖқиғҢжҷҜдёӢпјҢжҲ‘们и®Өдёәж”ҝзӯ–еұӮйқўжңүжңӣй’ҲеҜ№ж»ҡеҠЁеҠҹиғҪйғЁд»¶дјҒдёҡиҝӣдёҖжӯҘеҠ еӨ§ж”ҜжҢҒпјҢеҠ йҖҹеӣҪдә§жӣҝд»ЈгҖӮ

вҶ’В вҖңжңәеҷЁдәә+вҖқеӨ§ж—¶д»ЈеҠ йҖҹжқҘдёҙпјҢдә§дёҡй“ҫвҖңз№ҒиҚЈвҖқеҸҜжңҹ

жҠ•иө„йҖ»иҫ‘пјҡ

AIеҠ©еҠӣвҖңжңәеҷЁдәә+вҖқж—¶д»ЈжқҘдёҙпјҢжңәеҷЁдәәдә§дёҡй“ҫжңүжңӣиҝҺжқҘз№ҒиҚЈеҸ‘еұ•жңҹгҖӮйҡҸзқҖдәәе·ҘжҷәиғҪжҠҖжңҜзҡ„еҸ‘еұ•пјҢе°Өе…¶жҳҜChatGPTдҪңдёәAIGCйўҶеҹҹйЎ¶е°–зҡ„жЁЎеһӢпјҢжңүжңӣеҠ йҖҹдәәе·ҘжҷәиғҪеңЁеҗ„иЎҢдёҡжё—йҖҸпјҢйў иҰҶзҺ°жңүзҡ„з”ҹдә§еҠӣеҪўејҸгҖӮжңәеҷЁдәәе°ҶдјҡжҳҜдәәе·ҘжҷәиғҪжҠҖжңҜе…ЁйқўзҲҶеҸ‘зҡ„йҮҚиҰҒеҸҳйҮҸпјҢжҷәиғҪеҢ–зЁӢеәҰи¶ҠжқҘи¶Ҡй«ҳпјҢйҖҗжёҗиҝӣе…Ҙйў иҰҶејҸйҳ¶ж®өпјҢжҲҗдёәдёҖдёӘйӣҶеӨ§ж•°жҚ®гҖҒдә‘и®Ўз®—гҖҒдәәе·ҘжҷәиғҪдёәдёҖдҪ“зҡ„ж ёеҝғиҪҪдҪ“пјҢжӢҘжңүиҫғдёәе№ҝжіӣзҡ„дә§дёҡеә”з”ЁгҖӮдёҺжӯӨеҗҢж—¶пјҢзү№ж–ҜжӢүгҖҒе°Ҹзұізӯү科жҠҖе·ЁеӨҙзӣёз»§жҺЁеҮәдәәеҪўжңәеҷЁдәәи§ЈеҶіж–№жЎҲпјҢдёәдәәеҪўжңәеҷЁдәәйўҶеҹҹжіЁе…ҘејәеҝғеүӮгҖӮжҲ‘们и®ӨдёәпјҢзү№ж–ҜжӢүжңүжңӣеҮӯеҖҹе…¶еңЁжҷәиғҪжұҪиҪҰйўҶеҹҹзҡ„еҲ¶йҖ жҠҖжңҜпјҢеҠ еҝ«дәәеҪўжңәеҷЁдәәдә§дёҡжҠҖжңҜйқ©ж–°д»ҘеҸҠдә§дёҡй“ҫйҷҚжң¬пјҢжңӘжқҘдәәеҪўжңәеҷЁдәәеңЁе®¶еәӯе’Ңе·ҘдёҡйўҶеҹҹзҡ„еә”з”ЁеүҚжҷҜе№ҝйҳ”гҖӮ马ж–Ҝе…Ӣи®ӨдёәпјҢдәәеҪўжңәеҷЁдәәеҸҜиғҪи¶…иҝҮдәәзұ»ж•°йҮҸпјҢе…¶й•ҝжңҹзҡ„д»·еҖјеҸҜиғҪжҜ”жұҪиҪҰдә§дёҡжӣҙеӨ§гҖӮй•ҝжңҹзңӢпјҢдәәеҸЈиҖҒйҫ„еҢ–еҠ еү§гҖҒеҠіеҠЁеҠӣдҫӣз»ҷдёҚж–ӯеҮҸе°‘д»ҘеҸҠеҠіеҠЁеҠӣжҲҗжң¬зҡ„дёҚж–ӯжҸҗй«ҳз»ҷзӨҫдјҡеҸ‘еұ•еҸҠдјҒдёҡз”Ёе·ҘзӯүеқҮеёҰжқҘдёҘеі»жҢ‘жҲҳпјҢд»ҺиҖҢжҺЁеҠЁжңәеҷЁжӣҝд»ЈдәәеҠӣеҸҠжңҚеҠЎдәәзұ»зҡ„йңҖжұӮеҠ йҖҹгҖӮж”ҝзӯ–дёҠпјҢжҳҘиҠӮеүҚе·ҘдҝЎйғЁзӯү17дёӘйғЁй—ЁеҚ°еҸ‘дәҶгҖҠвҖңжңәеҷЁдәә+вҖқеә”з”ЁиЎҢеҠЁе®һж–Ҫж–№жЎҲгҖӢпјӣдё»иҰҒжҳҜжҸҗеҮәејҖжӢ“жңәеҷЁдәәзҡ„10дёӘеә”з”ЁйҮҚзӮ№йўҶеҹҹпјҢеҲ°2025е№ҙеҲ¶йҖ дёҡжңәеҷЁдәәеҜҶеәҰжҜ”2020е№ҙзҝ»дёҖеҖҚпјҢжңҚеҠЎжңәеҷЁдәәгҖҒзү№з§ҚжңәеҷЁдәәзҡ„еә”з”ЁеңәжҷҜеӨ§е№…жӢ“е®ҪгҖӮ

зҹӯжңҹзңӢпјҢз–«жғ…иҝҮеҗҺпјҢеҗ„иЎҢеҗ„дёҡеҠіеҠЁеҠӣзҹӯзјәеҸ еҠ еҲ¶йҖ дёҡеӨҚиӢҸпјҢе·ҘдёҡжңәеҷЁдәәгҖҒжңҚеҠЎжңәеҷЁдәәгҖҒзү№з§ҚжңәеҷЁдәәзҡ„йңҖжұӮжҒўеӨҚжҖ§еўһй•ҝгҖӮжҲ‘们еӨҚзӣҳдәҶе·ҘдёҡжңәеҷЁдәәгҖҒеҸүиҪҰгҖҒйҮ‘еұһеҲҮеүҠжңәеәҠгҖҒдәӨжөҒз”өжңәзӯүе…ёеһӢйҖҡз”Ёжңәжў°дә§е“Ғзҡ„еҺҶеҸІе‘ЁжңҹиЎЁзҺ°пјҢйҖҡз”Ёжңәжў°дә§е“ҒйңҖжұӮе‘ҲзҺ°е…ёеһӢзҡ„е‘ЁжңҹжҖ§жіўеҠЁи§„еҫӢпјҢе№іеқҮжҜҸиҪ®е‘Ёжңҹи·ЁеәҰ43дёӘжңҲе·ҰеҸіпјӣдёҠдёҖиҪ®е‘ЁжңҹдҪҺзӮ№гҖҒй«ҳзӮ№еҲҶеҲ«еҮәзҺ°еңЁ2019е№ҙдәҢеӯЈеәҰгҖҒ2021е№ҙдёҖеӯЈеәҰгҖӮж №жҚ®ж—¶й—ҙи·ЁеәҰпјҢжҲ‘们еҲӨж–ӯжҲ‘еӣҪе·ҘдёҡжңәеҷЁдәәиЎҢдёҡ2023е№ҙдјҡејҖеҗҜж–°дёҖиҪ®дёҠеҚҮе‘ЁжңҹгҖӮ

жҲ‘еӣҪжңүжңӣеј•йўҶвҖңжңәеҷЁдәә+вҖқж—¶д»ЈгҖӮ1гҖҒеёӮеңәжҳҜзЎ¬йҒ“зҗҶгҖӮжҲ‘еӣҪжҳҜе…ЁзҗғжңҖеӨ§зҡ„жңәеҷЁдәәж¶Ҳиҙ№еёӮеңәгҖӮжҲ‘еӣҪеәһеӨ§иҖҢе…Ёйқўзҡ„е·ҘдёҡеҹәзЎҖдёәиҮӘеҠЁеҢ–йңҖжұӮжҸҗдҫӣдәҶеӨ©з„¶еңҹеЈӨпјӣеҸҰеӨ–жҲ‘еӣҪжҳҜе…ЁзҗғжңҖеӨҡдәәеҸЈзҡ„еӣҪ家д№ӢдёҖпјҢдёӯеӣҪеұ…ж°‘дәәеқҮеҸҜж”Ҝй…Қ收е…ҘжҢҒз»ӯдёҚж–ӯдёҠеҚҮпјҢеұ…ж°‘иҙӯд№°еҠӣдёҺж¶Ҳиҙ№ж°ҙе№ізҡ„ж”ҖеҚҮеёҰжқҘж¶Ҳиҙ№и§Ӯеҝөзҡ„еҸҳеҢ–пјҢж¶Ҳиҙ№еҚҮзә§е®Ҹи§ӮиғҢжҷҜдёӢжңҚеҠЎжңәеҷЁдәәеёӮеңәз©әй—ҙзҡ„ејҖжӢ“е°Ҷжӣҙе®№жҳ“е®һзҺ°гҖӮ2гҖҒжҲ‘еӣҪе·Іе…·еӨҮжҲҗзҶҹзҡ„жҠҖжңҜгҖӮжҷәиғҪжүӢжңәеҸҠжҷәиғҪжұҪиҪҰдә§дёҡзҡ„еҸ‘еұ•пјҢе®һиҙЁдёҠд№ҹдёәзҺ°йҳ¶ж®өжҷәиғҪжңәеҷЁдәәдә§дёҡзҲҶеҸ‘еҘ е®ҡдәҶеӨ§йҮҸжҠҖжңҜеҹәзЎҖгҖӮ3гҖҒжҲ‘еӣҪжӢҘжңүйҖӮеҗҲжңәеҷЁдәәдә§дёҡеҸ‘еұ•зҡ„еңҹеЈӨпјҢдҫӢеҰӮдҪҺжҲҗжң¬ж•ҸжҚ·дҫӣеә”й“ҫгҖҒдҪҺжҲҗжң¬жё…жҙҒиғҪжәҗдҫӣз»ҷгҖҒе·ҘзЁӢеёҲзәўеҲ©гҖҒе№ҝеӨ§ж•°жҚ®ж”¶йӣҶеңәжҷҜгҖӮе°ұеӣҪдә§жңәеҷЁдәәиҖҢиЁҖпјҢжҲ‘еӣҪеҲ¶йҖ дёҡз»“жһ„еӨҡе…ғпјҢе·ҘдёҡжңәеҷЁдәәеә”з”Ёй•ҝе°ҫж•Ҳеә”жҳҺжҳҫпјҢиҝҷеҲ©дәҺеӣҪдә§еҺӮе•ҶжҡӮж—¶йҒҝе…ҚдёҺвҖңеӣӣеӨ§е®¶ж—ҸвҖқжӯЈйқўдәӨй”ӢпјҢйҖҗжӯҘз§ҜзҙҜ并зӘҒз ҙж ёеҝғжҠҖжңҜпјҢд»ҺиҖҢе®һзҺ°ејҜйҒ“и¶…иҪҰгҖӮйҡҸзқҖеӣҪдә§е“ҒзүҢжҢҒз»ӯзҡ„дәәжүҚе’Ңз ”еҸ‘жҠ•е…ҘпјҢеӣҪеҶ…дә§дёҡй“ҫйҖҗжӯҘе®Ңе–„пјҢеӣҪдә§еҢ–зҺҮжңүжңӣйҖҗжӯҘжҸҗеҚҮгҖӮжҲ‘еӣҪе·ҘдёҡжңәеҷЁдәәйӣ¶йғЁд»¶еҺӮе•Ҷзӣ®еүҚжӯЈеңЁз”ұе®ҲиҪ¬ж”»зҡ„иҪ¬жҠҳзӮ№пјҢжңӘжқҘ3-5е№ҙжҲ‘еӣҪеңЁеҲ¶йҖ ж°ҙе№іеҸҠжҲҗжң¬дёҠжңүжңӣе…Ёйқўиө¶и¶…еӣҪеӨ–ж°ҙе№ігҖӮ

вҶ’В еҮҸйҖҹеҷЁиЎҢдёҡж·ұеәҰпјҡд»ҺдәәеҪўжңәеҷЁдәәе…іиҠӮи®ҫи®ЎзңӢеҫ…еҮҸйҖҹеҷЁжҠ•иө„жңәдјҡ

дё»иҰҒз»“и®ә

ж №жҚ®дј еҠЁеҺҹзҗҶеҸҜе°ҶеҮҸйҖҹеҷЁеҲҶдёәдёҖиҲ¬йҪҝжҜ”еҮҸйҖҹе’Ңе°‘йҪҝе·®еҮҸйҖҹгҖӮжҲ‘们д»ҺеҮҸйҖҹеҷЁеә•еұӮи®ҫи®Ўз»“жһ„е’Ңдј еҠЁеҺҹзҗҶеҮәеҸ‘пјҢе°ҶеҮҸйҖҹеҷЁеҲҶдёәдёҖиҲ¬йҪҝжҜ”еҮҸйҖҹе’Ңе°‘йҪҝе·®еҮҸйҖҹпјҢдёҖиҲ¬йҪҝжҜ”еҮҸйҖҹеҷЁдҫқйқ иҫ“е…ҘиҪҙе°ҸйҪҝиҪ®е’Ңиҫ“еҮәиҪҙеӨ§йҪҝиҪ®зҡ„йҪҝе·®е•®еҗҲеҪўжҲҗеҮҸйҖҹпјҢдј еҠЁжҜ”дёҖиҲ¬дёәе…¶йҪҝж•°жҜ”пјӣе°‘йҪҝе·®еҮҸйҖҹдёҖиҲ¬йҖҡиҝҮдёӨиҪ®зҡ„йҪҝж•°е·®йҖҡеёёдёә1~4пјҢдҫқйқ зү№ж®Ҡзҡ„дј еҠЁз»“жһ„жҲ–дј еҠЁзә§ж•°пјҢиҫҫеҲ°иҫғй«ҳдј еҠЁжҜ”пјҢдё»иҰҒеҢ…жӢ¬и°җжіўеҮҸйҖҹеҷЁгҖҒRVеҮҸйҖҹеҷЁгҖҒиЎҢжҳҹеҮҸйҖҹеҷЁзӯүгҖӮе°‘йҪҝе·®еҮҸйҖҹеҷЁз»“жһ„жӣҙзҙ§еҮ‘пјҢдј еҠЁзІҫеәҰжӣҙй«ҳгҖӮ

д»ҺжңәеҷЁдәәе…іиҠӮй©ұеҠЁеҚ•е…ғе’Ңе…іиҠӮи®ҫи®Ўи§’еәҰеҮәеҸ‘пјҢиЎҢжҳҹеҮҸйҖҹеҷЁгҖҒи°җжіўеҮҸйҖҹеҷЁе’ҢRVеҮҸйҖҹеҷЁжңүжңӣе…ҲиЎҢгҖӮйҖҡиҝҮеҲҶжһҗеҪ“дёӢд»ҝдәәжңәеҷЁдәәй©ұеҠЁеҚ•е…ғз”ЁеҮҸйҖҹеҷЁж–№жЎҲпјҢеҸ‘зҺ°йҷӨй«ҳдј еҠЁжҜ”зҡ„и°җжіўеҮҸйҖҹеҷЁиҫғе№ҝжіӣзҡ„еә”з”ЁеңЁеҲҡжҖ§й©ұеҠЁеҚ•е…ғе’Ңеј№жҖ§й©ұеҠЁеҚ•е…ғеӨ–пјҢеңЁеҮҶзӣҙй©ұй©ұеҠЁеҚ•е…ғдёӯпјҢй…ҚеҗҲиҮӘиә«й«ҳжүӯзҹ©еҜҶеәҰзҡ„з”өжңәпјҢеӨҡдҪҝз”ЁдҪҺдј еҠЁжҜ”зҡ„иЎҢжҳҹеҮҸйҖҹеҷЁпјҢзӣ®еүҚиЎҢжҳҹеҮҸйҖҹеҷЁе·Іеә”з”ЁдәҺеӣӣи¶іжңәеҷЁдәәе’ҢдёҖдәӣе°ҸеһӢд»ҝдәәжңәеҷЁдәәдёӯгҖӮжҲ‘们结еҗҲTeslaBotе…¬еёғзҡ„дәәеҪўжңәеҷЁдәәеҸӮж•°пјҢеј•з”Ёзӣёе…іж–ҮзҢ®дёӯзӣёдјјеҸӮж•°дә§е“Ғзҡ„е…іиҠӮиҙҹиҪҪе®һйӘҢз»“жһңдҪңдёәеҸӮиҖғпјҢйҖҡиҝҮд»ҺжңәеҷЁдәәз»“жһ„е…іиҠӮзҡ„жҖ§иғҪиҰҒжұӮи§’еәҰеҮәеҸ‘пјҢеҜ»жүҫдәәеҪўжңәеҷЁдәәе…іиҠӮз”ЁеҮҸйҖҹеҷЁгҖӮж–ҮзҢ®з»“и®әиЎЁжҳҺжң«з«ҜиҙҹиҪҪ10kgзҡ„жүӢиҮӮе…іиҠӮиҫ“еҮәжүӯзҹ©еә”вүҘ30NmпјҢ0.87mзҡ„еҸҢи¶іе…іиҠӮиҫ“еҮәжүӯзҹ©иҰҒжұӮ50Вұ5NmгҖӮжҲ‘们йҖҡиҝҮжҜ”еҜ№еҗ„зұ»еҮҸйҖҹеҷЁиҫ“еҮәжүӯзҹ©жғ…еҶөпјҢи®ӨдёәеңЁдҝқиҜҒе°Ҹе°әеҜёгҖҒиҙЁйҮҸиҪ»зҡ„еҗҢж—¶иғҪеӨҹйўқе®ҡиҫ“еҮәиҫғй«ҳжүӯзҹ©зҡ„жғ…еҶөдёӢпјҢиЎҢжҳҹеҮҸйҖҹеҷЁгҖҒи°җжіўеҮҸйҖҹеҷЁд»ҘеҸҠRVеҮҸйҖҹеҷЁеә”з”Ёз¬ҰеҗҲжқЎд»¶гҖӮ

жҚ®жөӢз®—пјҢд№җи§Ӯжғ…еҶөдёӢйў„и®Ў100дёҮеҸ°дәәеҪўжңәеҷЁдәәеҜ№еә”зІҫеҜҶиЎҢжҳҹеҮҸйҖҹеҷЁгҖҒи°җжіўеҮҸйҖҹеҷЁе’ҢRVеҮҸйҖҹеҷЁеёӮеңә规模жңүжңӣиҫҫ275дәҝгҖӮд»ҘTeslaBotдәәеҪўжңәеҷЁдәәдёәдҫӢпјҢжҲ‘д»¬ж №жҚ®е…¶е…¬еёғе…іиҠӮиҮӘз”ұеәҰпјҢеҒҮи®ҫе…¶еҚ•еҸ°иЎҢжҳҹеҮҸйҖҹеҷЁ/и°җжіўеҮҸйҖҹеҷЁ/RVеҮҸйҖҹеҷЁз”ЁйҮҸеҲҶеҲ«дёә25/20/3дёӘпјҢеҜ№еә”TeslaBotе№ҙдә§йҮҸеҲҶеҲ«еңЁ100/50/20дёҮеҸ°зҡ„жғ…еҶөдёӢпјҢдәәеҪўжңәеҷЁдәәз”ЁеҮҸйҖҹеҷЁзҡ„еёӮеңәжңүжңӣеҲҶеҲ«е®һзҺ°275/212/123дәҝе…ғгҖӮ

еҪ“дёӢеҮҸйҖҹеҷЁеёӮеңәдё»иҰҒз”ұж—Ҙзі»е“ҒзүҢдё»еҜјпјҢеҶ…иө„еҮҸйҖҹеҷЁе“ҒзүҢеӣҪдә§жӣҝд»ЈжӯЈеңЁиҝӣиЎҢгҖӮзІҫеҜҶеҮҸйҖҹеҷЁдҪңдёәжҠҖжңҜеҜҶйӣҶеһӢиЎҢдёҡпјҢжқҗж–ҷгҖҒеҠ е·Ҙе·ҘиүәгҖҒеҠ е·Ҙи®ҫеӨҮзӯүж–№йқўеқҮеӯҳеңЁиҫғй«ҳжҠҖжңҜеЈҒеһ’пјҢеӣ жӯӨе…Ҳиҝӣе…ҘиҖ…е…·еӨҮе…ҲеҸ‘дјҳеҠҝгҖӮеҪ“дёӢзІҫеҜҶеҮҸйҖҹеҷЁеёӮеңәд»Қз”ұеҫ·ж—Ҙе“ҒзүҢдё»еҜјпјҢж—Ҙзі»йҫҷеӨҙе“Ҳй»ҳзәіз§‘гҖҒзәіеҚҡзү№ж–Ҝе…ӢеҲҶеҲ«еҚ жҚ®и°җжіўеҮҸйҖҹеҷЁгҖҒRVеҮҸйҖҹеҷЁеёӮеңә60%д»ҘдёҠзҡ„еёӮеңәд»ҪйўқпјҢдёӨиҖ…дә§е“Ғе®ҡдҪҚй«ҳз«ҜпјҢе“ҒзүҢж•Ҳеә”жҳҺжҳҫпјҢдёҺдёӢжёёе®ўжҲ·еҺӮе•Ҷж·ұеәҰз»‘е®ҡгҖӮдҪҶиҝ‘е№ҙжқҘпјҢеӣҪеҶ…еҮҸйҖҹеҷЁеёӮеңәеӣҪдә§жӣҝд»Ји¶ӢеҠҝжҳҺжҳҫпјҢеҶ…иө„е“ҒзүҢдёҚж–ӯе®һзҺ°жҠҖжңҜзӘҒз ҙпјҢеҗҢж—¶й…ҚеҗҲдёӢжёёйңҖжұӮжҢҒз»ӯжү©е……дә§иғҪпјҢйҖҗжёҗејҖе§ӢеҲҮе…ҘдёӢжёёе®ўжҲ·пјҢеҶ…иө„д»ҪйўқејҖе§ӢжҳҺжҳҫжҸҗеҚҮгҖӮжҲ‘们йҖҡиҝҮеҲҶжһҗе“Ҳй»ҳзәіз§‘дёҺзәіеҚҡзү№ж–Ҝе…Ӣзҡ„еҸ‘еұ•еҺҶзЁӢе’Ңз«һдәүдјҳеҠҝпјҢеҲӨж–ӯжңӘжқҘи°җжіўеҮҸйҖҹеҷЁгҖҒRVеҮҸйҖҹеҷЁзӯүдә§е“Ғе…·еӨҮеҗ‘еӨҡе…ғеҢ–гҖҒиҪ»йҮҸеҢ–гҖҒжңәз”өдёҖдҪ“еҢ–зӯүи¶ӢеҠҝеҸ‘еұ•пјҢеӣ жӯӨеӣҪеҶ…зҙ§йҡҸиҜҘжҠҖжңҜи¶ӢеҠҝзҡ„еҺӮе•ҶжңүжңӣеҸ—зӣҠгҖӮ

вҶ’В жңӘжқҘжңәеҷЁдәәиЎҢдёҡж·ұеәҰпјҡжңәеҷЁдәәж–°зәӘе…ғејҖеҗҜпјҢTesla BotеёҰжқҘж–°зҢңжғі

жҠ•иө„йҖ»иҫ‘пјҡ

ж №жҚ® Ofweek жҠҘйҒ“пјҢ6 жңҲ 3 ж—Ҙ马ж–Ҝе…ӢиЎЁзӨә Tesla Bot дәәеҪўжңәеҷЁдәәеҸҜиғҪе°ҶдәҺ 9жңҲ 30 ж—ҘеҸ‘еёғпјҢжңүжңӣејҖеҗҜжҷәиғҪжңәеҷЁдәәж–°зәӘе…ғгҖӮ2021 е№ҙ Tesla AI Day пјҢ马ж–Ҝе…Ӣе…¬еёғеҚіе°ҶжҺЁеҮә Tesla Bot дәәеҪўжңәеҷЁдәәгҖӮиҝ‘ж—Ҙ马ж–Ҝе…Ӣе®ЈеёғжҺЁиҝҹ AI Day иҮі 9 жңҲ30 ж—ҘпјҢеұҠж—¶еҸҜиғҪе°ҶеҸ‘еёғ Tesla Bot еҺҹеһӢжңәпјҲOptimusпјүгҖӮж №жҚ® 2021 е№ҙ AI Dayе…¬ејҖж•°жҚ®пјҢOptimus иә«й«ҳ 1.72mпјҢйҮҚйҮҸ 57kgпјҢиҙҹиҪҪ 20kgпјҲжүӢиҮӮйҷ„еҠ 5kgпјүпјҢиЎҢеҠЁйҖҹеәҰжңҖй«ҳеҸҜиҫҫ 8km/hпјҢиҜҘжңәеҷЁдәәз»“еҗҲ Tesla зҡ„ AI жҠҖжңҜпјҢеҹәдәҺи§Ҷи§үзҘһз»ҸзҪ‘з»ңзі»з»ҹйў„жөӢзҡ„иҮӘеҠЁй©ҫ驶жҠҖжңҜдҪңдёәй©ұеҠЁпјҢе…¶еӨ§и„‘дҪҝз”Ёзҡ„жҳҜз®—еҠӣжһҒејәзҡ„ DOJO D1 и¶…зә§и®Ўз®—иҠҜзүҮгҖӮOptimus еҺҹеһӢжңәзҡ„жҺЁеҮәпјҢеҜ№жңӘжқҘжҷәиғҪжңәеҷЁдәәзҡ„еҸ‘еұ•е…·жңүжһҒејәзҡ„ж ҮжқҶдҪңз”ЁпјҢе°ҶеҠ еҝ«жңәеҷЁдәәдә§дёҡеҸ‘еұ•иҝӣзЁӢпјҢдҝғиҝӣеӨ§йҮҸ科жҠҖе’ҢеҲ¶йҖ дјҒдёҡеҗ‘дәәеҪўжңәеҷЁдәәиөӣйҒ“иҝӣеҶӣпјҢејҖеҗҜжҷәиғҪжңәеҷЁдәәзҡ„ж–°зәӘе…ғгҖӮВ

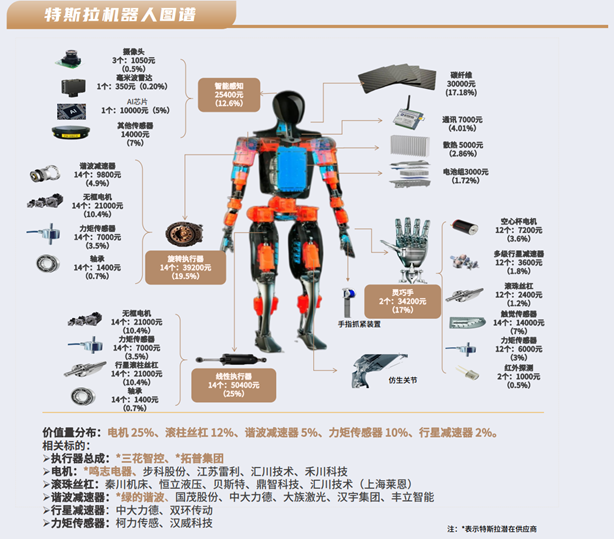

еҸӮиҖғе·ҘдёҡжңәеҷЁдәәжҲҗзҶҹдә§дёҡй“ҫпјҢдёҠжёёж ёеҝғйӣ¶йғЁд»¶жҲҗжң¬еҚ жҜ”и¶… 70%гҖӮдәәеҪўжңәеҷЁдәәж¶үеҸҠеҲ°иҮӘеҠЁй©ҫ驶гҖҒи§Ҷи§үеҜјиҲӘгҖҒдј ж„ҹеҷЁжҠҖжңҜзӯүеӨҡз§ҚжҠҖжңҜиһҚеҗҲпјҢ硬件方йқўдё»иҰҒж¶үеҸҠеҲ°дјәжңҚзі»з»ҹгҖҒеҮҸйҖҹеҷЁгҖҒжҺ§еҲ¶зі»з»ҹзӯүгҖӮеҸӮиҖғеҪ“дёӢеҸ‘еұ•иҫғдёәжҲҗзҶҹзҡ„е·ҘдёҡжңәеҷЁдәәдә§дёҡй“ҫпјҢд»ҺжҲҗжң¬жһ„жҲҗжқҘзңӢпјҢжҺ§еҲ¶еҷЁгҖҒдјәжңҚзі»з»ҹе’ҢзІҫеҜҶеҮҸйҖҹеҷЁзӯүдёүеӨ§йӣ¶йғЁд»¶жҳҜдә§дёҡй“ҫдёӯжҠҖжңҜеЈҒеһ’жңҖй«ҳгҖҒжҲҗжң¬еҚ жҜ”жңҖеӨ§зҡ„зҺҜиҠӮпјҡжҲҗжң¬еҚ жҜ”еҲҶеҲ«дёә 10%гҖҒ25%гҖҒ35%пјӣд»ҺзӣҲеҲ©ж°ҙе№ізңӢпјҢдёҠжёёйӣ¶йғЁд»¶зҡ„жҜӣеҲ©зҺҮд№ҹзӣёеҜ№иҫғй«ҳпјҢе…¶дёӯеҮҸйҖҹеҷЁжҜӣеҲ©зҺҮдёә 40%пјҢдјәжңҚзі»з»ҹдёә 35%пјҢжҺ§еҲ¶еҷЁдёә 25%гҖӮжҲ‘们и®ӨдёәпјҢеҪ“дёӢ TeslaBot дјҡйҮҮеҸ–дёҺзӣёе…іе…ғеҷЁд»¶е…¬еҸёе’ҢеҲ¶йҖ еҺӮе•ҶеҗҲдҪңзҡ„ж–№ејҸпјҢе°Ҷд№Ӣзәіе…ҘиҮӘе·ұзҡ„дҫӣеә”й“ҫдёӯгҖӮеӣ жӯӨпјҢеҜ№еә”зҡ„зӣёе…ідёҠжёёж ёеҝғйӣ¶йғЁд»¶еҰӮеҮҸйҖҹеҷЁгҖҒдјәжңҚй©ұеҠЁзӯүжңүжңӣзӣҙжҺҘеҸ—зӣҠгҖӮВ

еҪ“дёӢжңҚеҠЎжңәеҷЁдәәжҠҖжңҜе°ҡжңӘжҲҗзҶҹпјҢдҪҶеёӮеңәз©әй—ҙе№ҝйҳ”гҖӮз»“еҗҲ Tesla Bot жң¬ж¬ЎеҸ‘еёғзҡ„ Optimus жқҘзңӢпјҢдәәеҪўжңәеҷЁдәәеҪ“дёӢжңҖдё»иҰҒзҡ„еә”з”ЁеңәжҷҜеҸҜиғҪиҒҡз„ҰеңЁдёӘдәә/家用жҲ–е…¬е…ұжңҚеҠЎпјҲеҚіе•Ҷз”ЁпјүйўҶеҹҹпјҢеҸҜиғҪе®һзҺ°зҡ„еҠҹиғҪеҢ…жӢ¬йҷӘдјҙжңҚеҠЎгҖҒ家еҠЎжё…жҙҒгҖҒеҜји§ҲгҖҒзү©е“Ғй…ҚйҖҒзӯүгҖӮжҲ‘们и®ӨдёәжңҚеҠЎжңәеҷЁдәәжҠҖжңҜдёҖж—ҰзӣёеҜ№жҲҗзҶҹдё”ж¶Ҳиҙ№еёӮеңәйңҖжұӮзЎ®е®ҡеҪўжҲҗ规模еҢ–е•Ҷз”ЁеҗҺпјҢж №жҚ®дәҝ欧咨иҜўйў„жөӢпјҢ2025 е№ҙдёӯеӣҪе•Ҷз”ЁжңҚеҠЎжңәеҷЁдәәеёӮеңә规模еҸҜиҫҫ 1159.5 дәҝе…ғпјҢжҳҜдәәеҪўжңәеҷЁдәәйҮҚзӮ№жё—йҖҸзҡ„и“қжө·еёӮеңәгҖӮпҒ® з»“еҗҲеҪ“дёӢ Tesla Bot е…¬ејҖдҝЎжҒҜпјҢжҲ‘们еҜ№жңӘжқҘжҷәиғҪжңәеҷЁдәәеҒҡеҮәд»ҘдёӢзҢңжғіпјҡ1пјүдёӘдәә/жңҚеҠЎжңәеҷЁдәәйҡҸзқҖжё—йҖҸзҺҮжҸҗй«ҳпјҢеә”з”ЁйўҶеҹҹдёҚж–ӯжӢ“е®ҪпјҢ规模еҢ–еёӮеңәжҲҗзҶҹеҗҺпјҢйў„и®Ўд»…дёӯгҖҒзҫҺгҖҒж—ҘдёүеӣҪдә§е“ҒйңҖжұӮе°ҶжҺҘиҝ‘ 6800 дёҮеҸ°йҮҸзә§пјӣ2пјүжңәеҷЁдәәеҗ‘иҪ»йҮҸеҢ–гҖҒжҹ”жҖ§еҢ–еҸ‘еұ•пјҢеҸҜиғҪе°ҶеёҰеҠЁж–°йўҶеҹҹеҰӮзўізәӨз»ҙеӨҚеҗҲжқҗж–ҷе’ҢзЁҖеңҹй’•й“ҒзЎјз”өжңәзӯүйңҖжұӮпјӣ3пјүжңҚеҠЎжңәеҷЁдәәиҫғе·ҘдёҡжңәеҷЁдәәдә§дёҡй“ҫжӣҙдёәеӨҚжқӮпјҢеҪ“дёӢеӯҳеңЁдёҺз”өиҪҰе…ұдә«йғЁеҲҶдә§дёҡдҪ“зі»зҡ„еҸҜиғҪпјӣ4пјүйүҙдәҺдәәеҪўжңәеҷЁдәәе®ҡеҲ¶еҢ–йңҖжұӮй«ҳпјҢдёҖз«ҷејҸжңҚеҠЎжҲ–жҲҗдё»жөҒпјҢ第дёүж–№иҝҗиҗҘжңүжңӣејӮеҶӣзӘҒиө·пјҢеҮәзҺ°ж–°зҡ„жңәеҷЁдәәе•ҶдёҡжЁЎејҸгҖӮжҠ•иө„е»әи®®пҒ® еҪ“дёӢ Tesla Bot зҡ„жҺЁеҮәжңҖйҮҚиҰҒзҡ„ж„Ҹд№үеңЁдәҺжҺЁеҠЁж•ҙдёӘжҷәиғҪжңәеҷЁдәәйўҶеҹҹзҡ„еҝ«йҖҹеҸ‘еұ•пјҢдҝғдҪҝзӣёе…ідә§дёҡеҚҮзә§гҖӮдёҠжёёж ёеҝғйӣ¶йғЁд»¶дҪңдёәжңәеҷЁдәәдёҫи¶іиҪ»йҮҚзҡ„йғЁеҲҶпјҢйў„и®Ўдјҡжңүзӣёе…іжҠҖжңҜзҡ„жё—йҖҸе’ҢеҚҮзә§гҖӮ

е…¬еҸёж·ұеәҰ

вҶ’В еҸҢзҺҜдј еҠЁе…¬еҸёж·ұеәҰпјҡйҪҝиҪ®дј еҠЁйҫҷеӨҙпјҢеҮҸйҖҹжңәејҖиҫҹеўһй•ҝж–°жӣІзәҝ

жҠ•иө„йҖ»иҫ‘пјҡ

еҺҡз§Ҝи–„еҸ‘пјҢеӣҪдә§жңәеҷЁдәәзІҫеҜҶеҮҸйҖҹеҷЁдјҒдёҡиҝҺжқҘеҝ«йҖҹеҸ‘еұ•жңҹгҖӮ

пјҲ1пјүйҡҸзқҖжҲ‘еӣҪдәәеҸЈиҖҒйҫ„еҢ–еҠ еү§е’ҢеҲ¶йҖ дёҡиҪ¬еһӢеҚҮзә§пјҢжҲ‘еӣҪе·ҘдёҡжңәеҷЁдәәйңҖжұӮеҝ«йҖҹеўһй•ҝпјҢ并еёҰеҠЁж ёеҝғйғЁд»¶зІҫеҜҶеҮҸйҖҹеҷЁйңҖжұӮй«ҳйҖҹеўһй•ҝпјҢжҲ‘们预计 2025 е№ҙжҲ‘еӣҪе·ҘдёҡжңәеҷЁдәәеҮҸйҖҹеҷЁеёӮеңә规模зәҰ 59.5 дәҝе…ғпјҢе…¶дёӯ RV еҮҸйҖҹеҷЁгҖҒи°җжіўеҮҸйҖҹеҷЁеёӮеңә规模еҲҶеҲ«дёә 46/13 дәҝе…ғгҖӮзІҫеҜҶеҮҸйҖҹеҷЁдҪңдёәжҠҖжңҜеҜҶйӣҶеһӢиЎҢдёҡпјҢжқҗж–ҷгҖҒеҠ е·Ҙе·ҘиүәгҖҒеҠ е·Ҙи®ҫеӨҮзӯүж–№йқўеқҮеӯҳеңЁиҫғй«ҳжҠҖжңҜеЈҒеһ’пјҢж—Ҙзі»е·ЁеӨҙзәіеҚҡзү№ж–Ҝе…ӢгҖҒе“Ҳй»ҳзәіе…Ӣжӣҫй•ҝжңҹеҚ жҚ®е…ЁзҗғзІҫеҜҶеҮҸйҖҹеҷЁеёӮеңәгҖҒе…Ёзҗғд»Ҫйўқи¶… 60%д»ҘдёҠгҖӮдҪҶиҝ‘е№ҙжқҘпјҢеӨ–иө„жү©дә§зӣёеҜ№зј“ж…ўеҸ еҠ з–«жғ…е№Іжү°пјҢеӣҪдә§жңәеҷЁдәәеҺӮе•ҶеҜ№еҮҸйҖҹеҷЁе®һзҺ°еӣҪдә§еҢ–жӣҝд»Јж„Ҹж„ҝејәзғҲпјҢ并且еҶ…иө„еҮҸйҖҹеҷЁе“ҒзүҢдёҚж–ӯе®һзҺ°жҠҖжңҜзӘҒз ҙпјҢеҗҢж—¶й…ҚеҗҲдёӢжёёйңҖжұӮжҢҒз»ӯжү©е……дә§иғҪпјҢиҝҺжқҘеҝ«йҖҹеҸ‘еұ•жңҹгҖӮ

пјҲ2пјүйҡҸзқҖзү№ж–ҜжӢүеҸ‘еёғдәәеҪўжңәеҷЁдәәпјҢдәәеҪўжңәеҷЁдәәеёӮеңәзҲҶеҸ‘иҝӣзЁӢжңүжңӣеҠ йҖҹпјҢд»Ҙзү№ж–ҜжӢү Optimus дёәдҫӢпјҢеҚ•еҸ°дәәеҪўжңәеҷЁдәәзІҫеҜҶеҮҸйҖҹеҷЁйңҖжұӮйҮҸдёә 14 еҸ°пјҢеӣ жӯӨдәәеҪўжңәеҷЁдәәеёӮеңәзҲҶеҸ‘жңүжңӣеҝ«йҖҹжү“ејҖзІҫеҜҶеҮҸйҖҹеҷЁж–°йңҖжұӮгҖӮВ

д»ҺRVеҲ°и°җжіўпјҢе…¬еҸёжңүжңӣејҖиҫҹеҮҸйҖҹеҷЁеўһй•ҝж–°жӣІзәҝгҖӮе…¬еҸё13е№ҙејҖе§Ӣз ”еҲ¶RV еҮҸйҖҹеҷЁпјҢеӨҡе№ҙиҖ•иҖҳпјҢйҖҗжёҗжҲҗдёәеӣҪеҶ…жңәеҷЁдәәеҮҸйҖҹеҷЁзҡ„йўҶеҶӣе“ҒзүҢпјҢдә§е“ҒеңЁзІҫеәҰгҖҒеҜҝе‘ҪгҖҒеҷӘйҹідёҠеҗ‘е·ЁеӨҙзәіеҚҡзңӢйҪҗгҖӮ18е№ҙпјҢе…¬еҸёејҖе§Ӣз ”еҲ¶и°җжіўеҮҸйҖҹеҷЁпјҢ22 е№ҙе·Іжү№йҮҸеҮәиҙ§пјӣе…¬еҸёеҪўжҲҗдәҶй«ҳзІҫеәҰеҮҸйҖҹеҷЁзҡ„е…Ёй“ҫжқЎдә§дёҡеҢ–иғҪеҠӣпјҢжҠҖжңҜе®һеҠӣејәеҠІгҖӮ20е№ҙе…¬еҸёи®ҫз«ӢзҺҜеҠЁз§‘жҠҖпјҢ并е°ҶжңәеҷЁдәәеҮҸйҖҹеҷЁдёҡеҠЎеҲ’еҪ’е…¶дёӢпјҢ22е№ҙзҺҜеҠЁз§‘жҠҖ收е…Ҙ1.76дәҝе…ғпјҢеҗҢжҜ”+88%,20-22 е№ҙCAGRзәҰ160%гҖӮ23 е№ҙ1жңҲе’Ң 5 жңҲпјҢе…¬еҸёзҺҜеҠЁз§‘жҠҖеј•е…ҘеӣҪ家еҲ¶йҖ дёҡиҪ¬еһӢеҚҮзә§еҹәйҮ‘еҸҠе…ҲиҝӣеҲ¶йҖ дә§дёҡжҠ•иө„еҹәйҮ‘зӯүжҲҳз•ҘжҠ•иө„иҖ…пјҢиЎЁжҳҺеӣҪ家еӨ§еҹәйҮ‘еҜ№е…¬еҸёжңәеҷЁдәәеҮҸйҖҹеҷЁдёҡеҠЎзҡ„еҸ‘еұ•еүҚжҷҜзңӢеҘҪпјҢеҗҢж—¶д№ҹжңүеҠ©дәҺзҺҜеҠЁз§‘жҠҖй•ҝиҝңеҒҘеә·еҸ‘еұ•гҖӮжҲ‘们预计23-25е№ҙе…¬еҸёеҮҸйҖҹеҷЁеҸҠе…¶д»–дёҡеҠЎиҗҘ收еўһйҖҹеҲҶеҲ«дёә 57%гҖҒ50%гҖҒ56%пјҢжңӘжқҘй•ҝжңҹжҲҗй•ҝз©әй—ҙе№ҝйҳ”гҖӮ

вҶ’В дә”жҙІж–°жҳҘе…¬еҸёж·ұеәҰпјҡзЈЁеүҚдә§е“ҒйҫҷеӨҙпјҢйЈҺз”өж»ҡеӯҗж ёеҝғдҫӣеә”е•Ҷ

жҠ•иө„йҖ»иҫ‘пјҡ

е…¬еҸёиҪҙжүҝз”ҹдә§еҲ¶йҖ иғҪеҠӣе…Ёзәҝжү“йҖҡпјҢдә§е“ҒдјҳеҠҝзӘҒеҮәгҖӮж №жҚ®дёӯеӣҪиҪҙжүҝе·ҘдёҡеҚҸдјҡз»ҹи®ЎпјҢ21 е№ҙжҲ‘еӣҪиҪҙжүҝеёӮеңә规模иҫҫ 2278 дәҝе…ғе·ҰеҸігҖӮе…¬еҸёзЈЁеүҚжҠҖжңҜдёҖдҪ“еҢ–еёғеұҖпјҢеңЁеҘ—еңҲжҜӣеқҜжҲҗеһӢгҖҒеҘ—еңҲиҪҰеҠ е·ҘгҖҒзғӯеӨ„зҗҶдёүжӯҘзЈЁеүҚжҠҖжңҜе…·жңүе…Ҳиҝӣе·ҘиүәеҸҠи®ҫеӨҮдјҳеҠҝгҖӮдёҺдёӢжёё SKFгҖҒFAG зӯүи·ЁеӣҪиҪҙжүҝйҫҷеӨҙй•ҝжңҹеҗҲдҪңпјҢй…ҚеҘ—еҢ—зҫҺзү№ж–ҜжӢүй©ұеҠЁз”өжңәиҪҙжүҝеҘ—еңҲгҖӮ21 е№ҙ 10 жңҲе…¬еҸёж”¶иҙӯFLTпјҢиҝӣдёҖжӯҘеўһејәиҪҙжүҝеёӮеңәз«һдәүеҠӣгҖӮжҲӘиҮі 1H22пјҢFLT е®һзҺ°иҗҘ收 3.4 дәҝе…ғгҖӮ22-24 е№ҙе…¬еҸёиҪҙжүҝдёҡеҠЎжңүжңӣе®һзҺ°иҗҘ收 17.6/20.4/23.7 дәҝе…ғгҖӮВ

йЈҺз”өиЎҢдёҡй«ҳйҖҹеўһй•ҝпјҢжҲ‘们预计 22-25 е№ҙжҲ‘еӣҪйЈҺз”өж–°еўһиЈ…жңәжңүжңӣиҫҫ50/80/88/100GWпјҢеҜ№еә”еӣҪеҶ…йЈҺз”өж»ҡеӯҗеёӮеңә规模жңүжңӣиҫҫ 18/30/35/41дәҝе…ғе·ҰеҸігҖӮе…¬еҸёдҪңдёә第дёүж–№дё“дёҡж»ҡеӯҗеҺӮе•ҶпјҢдҫқжүҳиҮӘиә«жҠҖжңҜе·ҘиүәзӯүдјҳеҠҝжҲҗеҠҹеҲҮе…ҘдёӢжёёе®ўжҲ·пјҢзӣҙжҺҘе®ўжҲ·еҢ…жӢ¬еҫ·жһ«дё№гҖҒи’ӮжЈ®е…ӢиҷҸдјҜгҖҒSKFгҖҒзҪ—зү№иүҫеҫ·гҖҒж–°ејәиҒ”гҖҒзғҹеҸ°еӨ©жҲҗгҖҒеӨ§еҶ¶иҪҙгҖҒз“ҰиҪҙгҖҒжҙӣиҪҙгҖҒжҒ’ж¶ҰиӮЎд»ҪзӯүиҪҙжүҝеҺӮе•ҶгҖӮйў„и®Ў 22-24 е№ҙе…¬еҸёйЈҺз”өж»ҡеӯҗдёҡеҠЎж”¶е…ҘеҲҶеҲ«дёә 1.4/3.1/4.5дәҝе…ғпјҢ24 е№ҙе…¬еҸёйЈҺз”өж»ҡеӯҗеҚ еӣҪеҶ…еёӮеңәд»Ҫйўқжңүжңӣиҫҫ 10%-12%гҖӮВ

жұҪй…ҚеҸҠз©әи°ғз®Ўи·ҜдёҡеҠЎжңүжңӣжҢҒз»ӯжү©еј пјҢиҙЎзҢ®дёҡз»©еўһйҮҸгҖӮжұҪиҪҰй…Қ件方йқўпјҢе…¬еҸёжҳҜеӣҪеҶ…е”ҜдёҖгҖҒе…Ёзҗғд»…жңүдёү家зҡ„е®үе…Ёж°”еӣҠж°”дҪ“еҸ‘з”ҹеҷЁй’ўз®ЎеҲ¶йҖ дјҒдёҡгҖӮзӣ®еүҚе…¬еҸёе·ІйҖҡиҝҮеҘҘжүҳз«ӢеӨ«й…ҚеҘ—зү№ж–ҜжӢүгҖҒи”ҡжқҘзӯүеӣҪеҶ…ж–°иғҪжәҗжұҪиҪҰпјҢ并жҲҗдёәжҜ”дәҡиҝӘзҡ„дёҖзә§дҫӣеә”е•ҶгҖӮе…¬еҸёж–°иғҪжәҗжұҪиҪҰеҠЁеҠӣй©ұеҠЁиЈ…зҪ®е®ўжҲ·еҢ…жӢ¬иҲҚеј—еӢ’гҖҒGKNгҖҒеҸҢзҺҜдј еҠЁе’ҢеҚ—дә¬жіүеі°гҖӮз©әи°ғз®Ўи·ҜдёҡеҠЎж–№йқўпјҢе…¬еҸёеёғеұҖжұҪиҪҰзғӯз®ЎзҗҶзі»з»ҹйӣ¶йғЁд»¶еҸҠ家用з©әи°ғз®Ўи·Ҝ件пјҢйў„и®Ў 22-24 е№ҙе…¬еҸёз©әи°ғз®Ўи·ҜдёҡеҠЎж”¶е…ҘеҲҶеҲ«дёә 9.0/10.8/12.9 дәҝе…ғгҖӮ

вҶ’В жҒ’з«Ӣж¶ІеҺӢе…¬еҸёж·ұеәҰпјҡз©ҝи¶Ҡе‘ЁжңҹпјҢж–°дёӢжёёгҖҒж–°дә§е“ҒеҠ©еҠӣж–°еҫҒзЁӢ

жҠ•иө„йҖ»иҫ‘пјҡ

жҢ–жңәд№ӢеӨ–пјҢй«ҳжңәгҖҒеҶңжңәеёӮеңәжҺҘеҠӣж”ҫйҮҸпјҢе·ҘдёҡжіөйҳҖз©әй—ҙе№ҝйҳ”гҖӮ22 е№ҙд»ҘжқҘпјҢе…¬еҸёй«ҳжңәгҖҒеҶңжңәгҖҒж–°иғҪжәҗзӯүеёӮеңәж”ҫйҮҸжҳҺжҳҫгҖҒ收е…ҘеҚ жҜ”еҝ«йҖҹжҸҗеҚҮпјҢе°Ҷе……еҲҶеҜ№еҶІжҢ–жңәеёӮеңәдёӢиЎҢеёҰжқҘзҡ„иҙҹйқўеҶІеҮ»гҖӮй«ҳжңәйўҶеҹҹпјҢе…¬еҸёж·ұеәҰй…ҚеҘ— JLGгҖҒеҹәе°јгҖҒйјҺеҠӣгҖҒеҫҗе·ҘгҖҒдёӯиҒ”зӯүе…Ёзҗғй«ҳжңәйҫҷеӨҙеҲ¶йҖ е•ҶпјҢжІ№зјёжіөйҳҖ马иҫҫзӯүе…Ёзі»еҲ—ж”ҫйҮҸпјҢжҲ‘们预计 2022-24 е№ҙе…¬еҸёй«ҳжңәеёӮеңә收е…ҘеӨҚеҗҲеўһйҖҹдёә 30.0%гҖӮеҶңжңәеёӮеңәпјҢе…¬еҸёе·ІеҲҮе…Ҙ欧жҙІеҸҠеӣҪеҶ…еҶңжңәй«ҳз«ҜеёӮеңәпјҢеҮӯеҖҹзӘҒеҮәзҡ„з»јеҗҲжҖ§д»·жҜ”дјҳеҠҝпјҢеңЁеҶңжңәжіөгҖҒ马иҫҫе®һзҺ°дәҶжү№йҮҸй…ҚеҘ—пјӣжҲ‘们预计 2022-24 е№ҙе…¬еҸёеҶңжңәеёӮеңә收е…Ҙдёә 3 дәҝгҖҒ10 дәҝгҖҒ18 дәҝпјҢ2024 е№ҙеҶңжңәеёӮеңә收е…ҘеҚ жҜ”жҸҗеҚҮиҮі 16%гҖҒжҲҗдёәе…¬еҸёз¬¬дәҢеӨ§дёӢжёёгҖӮВ

еёғеұҖзәҝжҖ§й©ұеҠЁеҷЁеҸҠж»ҡзҸ дёқжқ зӯүж–°дёҡеҠЎпјҢеҹ№иӮІж–°зҡ„еўһй•ҝжһҒгҖӮ2023 е№ҙ 1 жңҲ6 ж—ҘпјҢе…¬еҸёе®ҢжҲҗд»Ҙ 56.4 е…ғ/иӮЎеўһеҸ‘ 3546 дёҮиӮЎгҖҒеӢҹйӣҶиө„йҮ‘жҖ»йўқзәҰдёә 20дәҝе…ғзҡ„йқһе…¬ејҖеҸ‘иЎҢпјҢжҠ•еҗ‘зәҝжҖ§й©ұеҠЁеҷЁгҖҒж»ҡзҸ дёқжқ зӯүйЎ№зӣ®гҖӮзәҝжҖ§й©ұеҠЁеҷЁжҳҜжҳҜж¶ІеҺӢзјёе’Ңж°”зјёзҡ„жҠҖжңҜеҚҮзә§дә§е“ҒпјҢе…¬еҸёеүҚжІҝеёғеұҖж¶ІеҺӢиЎҢдёҡжӣҝд»ЈеҚҮзә§жҠҖжңҜпјҢеңЁй«ҳз©әдҪңдёҡе№іеҸ°гҖҒжө·дәӢгҖҒе·Ҙдёҡе’ҢеҢ»з–—зӯүеӨҡеә”з”ЁйўҶеҹҹејҖеұ•зӣёе…іжҠҖжңҜз ”еҸ‘е’Ңдә§е“Ғз”ҹдә§пјҢ并еҗ‘е®ўжҲ·дәӨд»ҳжҲҗе“Ғ并е®һзҺ°й”Җе”®гҖӮж»ҡзҸ дёқжқ жҠҖжңҜеЈҒеһ’иҫғй«ҳпјҢжҲ‘еӣҪж»ҡзҸ дёқжқ й«ҳз«ҜеёӮеңәй•ҝжңҹиў«еӨ–иө„еһ„ж–ӯпјҢе…¬еҸёеҮӯеҖҹиҫғејәзҡ„зІҫеҜҶеҠ е·ҘжҠҖжңҜеҺ»ж”»е…Ӣж»ҡзҸ дёқжқ дә§е“ҒпјҢжңүжңӣжҺЁеҠЁжҲ‘еӣҪж»ҡзҸ дёқжқ еёӮеңәзҡ„еӣҪдә§еҢ–иҝӣзЁӢпјҢеҪўжҲҗж–°зҡ„еўһй•ҝжһҒгҖӮВ

е…¬еҸёдёҖзӣҙжҺЁиЎҢе…ЁзҗғеҢ–жҲҳз•ҘпјҢ22 е№ҙе…¬еҸёжҲҗеҠҹеңЁеўЁиҘҝе“Ҙи®ҫз«Ӣз”ҹдә§еҹәең°пјҢзӣ®еүҚе·Іиҝӣе…ҘеҹәзЎҖе»әи®ҫйҳ¶ж®өгҖҒйў„и®Ў23е№ҙжҠ•дә§пјҢж”№е·ҘеҺӮи®ҫи®Ўдә§еҖјзәҰдёә17дәҝе…ғгҖӮеўЁиҘҝе“Ҙе·ҘеҺӮе°ҶеҸ—зӣҠдәҺзҫҺеҠ еўЁиҮӘз”ұиҙёжҳ“еҢәеҚҸе®ҡпјҢдә§е“Ғиҝӣе…ҘзҫҺеӣҪеёӮеңәж—¶дә«жңүе…ізЁҺдјҳжғ еҫ…йҒҮпјҢиғҪеӨҹеӨ§е№…йҷҚдҪҺдёӯзҫҺе…ізЁҺеҜ№е…¬еҸёдә§е“Ғд»·ж јзҡ„еҪұе“ҚпјҢеўһејәе…¬еҸёдә§е“ҒеңЁзҫҺеӣҪеёӮеңәзҡ„з«һдәүеҠӣпјҢжңүеҲ©дәҺе…¬еҸёжӣҙеҠ жңүж•Ҳең°ејҖжӢ“еҢ—зҫҺеёӮеңәгҖӮ

вҶ’В зҰҫе·қ科жҠҖе…¬еҸёж·ұеәҰпјҡе·ҘжҺ§ж–°й”җи¶ҒеҠҝиҖҢдёҠжҠҖжңҜй©ұеҠЁжү“ејҖжҲҗй•ҝз©әй—ҙ

жҠ•иө„йҖ»иҫ‘

е·ҘжҺ§йўҶеҹҹж ёеҝғйғЁд»¶ж–°й”җпјҢдјәжңҚ+PLC дёҡеҠЎж·ұиҖ• OEM еёӮеңәгҖӮе…¬еҸёдёәеӣҪеҶ…йўҶе…Ҳе·ҘдёҡиҮӘеҠЁеҢ–дјҒдёҡпјҢж №жҚ® MIR зқҝе·Ҙдёҡж•°жҚ®з»ҹи®ЎпјҢе…¬еҸёдёәеӣҪеҶ…дјәжңҚеёӮеңә第дәҢеӨ§жң¬еңҹеҺӮе•ҶпјҲ21 е№ҙеёӮеҚ зҺҮ 3%пјүгҖӮе…¬еҸёдё»иҰҒдә§е“ҒдёәдјәжңҚзі»з»ҹпјҢ1H22 еҚ 收е…ҘжҜ”йҮҚ88%пјҢе…¬еҸёеҗҢж—¶е®Ңе–„ PLC дә§е“Ғзҹ©йҳөпјҢдёҡеҠЎе…ЁйқўиҰҶзӣ–жҺ§еҲ¶еұӮгҖҒй©ұеҠЁеұӮе’Ңжү§иЎҢдј ж„ҹеұӮгҖӮе…¬еҸёе·ІиҰҶзӣ–е·ҘдёҡеҜҢиҒ”гҖҒе®Ғеҫ·ж—¶д»ЈгҖҒжҚ·дҪідјҹеҲӣгҖҒе…ҲеҜјжҷәиғҪзӯүеӨҡ家иЎҢдёҡйҫҷеӨҙдјҒдёҡгҖӮ21 е№ҙе…¬еҸёе®һзҺ°иҗҘ收 7.51 дәҝе…ғпјҲYoY+38.1%пјүпјҢ1H22 иҗҘ收 4.67дәҝе…ғпјҲYoY+26.4%пјүпјҢеҸ—еҺҹжқҗж–ҷд»·ж јдёҠж¶ЁеҸҠдә§е“Ғжӣҙж–°иҝӯд»ЈеҪұе“ҚпјҢеҪ’жҜҚеҮҖеҲ©ж¶Ұ0.6 дәҝе…ғпјҲYoY+3.5%пјүгҖӮВ

е…¬еҸёйҮҚи§Ҷз ”еҸ‘пјҢе…·еӨҮж·ұеәҰеҲ¶йҖ иғҪеҠӣпјҢдә§е“ҒжҖ§иғҪеҜ№ж ҮеӣҪеӨ–дё»жөҒе“ҒзүҢгҖӮ2018-2021 е№ҙе…¬еҸёе№іеқҮз ”еҸ‘иҙ№з”ЁзҺҮй«ҳиҫҫ 12.44%пјҢй«ҳдәҺеҗҢдёҡеҸҜжҜ”е…¬еҸёе№іеқҮж°ҙе№ігҖӮе…¬еҸёејәи°ғиҮӘдё»з ”еҸ‘з”ҹдә§пјҢе…¶дјәжңҚзі»з»ҹжҗӯиҪҪзј–з ҒеҷЁеңЁйҖҹеәҰе“Қеә”йў‘зҺҮзӯүжҢҮж ҮдёҠиҫҫеҲ°иЎҢдёҡе…Ҳиҝӣж°ҙе№ігҖӮе…¬еҸёе…·еӨҮж·ұеәҰеҲ¶йҖ иғҪеҠӣпјҢжү“йҖҡдёҠдёӢжёёдә§дёҡй“ҫпјҢж¶үи¶ідёҠжёёе·ҘжҺ§иҠҜзүҮгҖҒдј ж„ҹеҷЁе’ҢдёӢжёёй«ҳз«ҜзІҫеҜҶж•°жҺ§жңәеҺӮзӯүйўҶеҹҹгҖӮж №жҚ®е…¬еҸёжӢӣиӮЎиҜҙжҳҺд№ҰпјҢе…¬еҸёжң¬ж¬Ўе…¬ејҖеҸ‘иЎҢ 3776 дёҮиӮЎпјҢеӢҹйӣҶиө„йҮ‘ 8 дәҝе…ғпјҢе°ҶжҠ•е…Ҙж•°еӯ—еҢ–е·ҘеҺӮйЎ№зӣ®гҖҒжқӯе·һз ”з©¶йҷўйЎ№зӣ®гҖҒиҗҘй”ҖжңҚеҠЎзҪ‘з»ңе»әи®ҫйЎ№зӣ®зӯүпјҢд»ҘжҸҗй«ҳе…¬еҸёзҡ„з«һдәүеҠӣгҖӮВ

е…¬еҸёз»‘е®ҡй”Ӯз”өгҖҒе…үдјҸзӯүй«ҳжҷҜж°”иЎҢдёҡпјҢдёҡз»©жңүжңӣжҢҒз»ӯеўһй•ҝгҖӮж №жҚ® MIRзқҝе·ҘдёҡиЎЁзӨәпјҢ2021 е№ҙеӣҪеҶ…йҖҡз”ЁдјәжңҚзі»з»ҹеёӮеңә规模 233 дәҝе…ғпјҢе…¶дёӯе…ҲиҝӣеҲ¶йҖ жқҝеқ—еҰӮй”Ӯз”өгҖҒе…үдјҸзӯүеӨ„дәҺ 5%-30%зҡ„й«ҳеўһйҖҹеҢәй—ҙпјҢе…¬еҸёи¶ҒеҠҝжҠ“дҪҸ OEM еёӮеңәеӣҪдә§жӣҝд»ЈжңәйҒҮпјҢеңЁй”Ӯз”өйўҶеҹҹе·Іиҝӣе…Ҙе®Ғеҫ·ж—¶д»ЈгҖҒжҜ”дәҡиҝӘзӯүзҹҘеҗҚз»Ҳз«Ҝдҫӣеә”е•ҶеҗҚеҪ•пјӣе…үдјҸйўҶеҹҹеүҚж®өе·Іе®ҢжҲҗеҲҮе…ҘпјҢеҗҺж®өжҢҒз»ӯеўһй•ҝпјҢе…¬еҸёеёӮеҚ зҺҮиҫғй«ҳгҖӮйў„и®Ўе…¬еҸёжңӘжқҘжңүжңӣеҮӯеҖҹиҮӘиә«дә§е“ҒжҖ§д»·жҜ”дјҳеҠҝпјҢд»ҘеҸҠеҝ«йҖҹе“Қеә”дёӢжёёе®ўжҲ·йңҖжұӮе®ҡеҲ¶еҢ–йңҖжұӮзҡ„иғҪеҠӣпјҢи®ўеҚ•жҢҒз»ӯж”ҫйҮҸпјҢ收е…Ҙз«ҜдҝқжҢҒ 40%д»ҘдёҠй«ҳйҖҹеўһй•ҝгҖӮВ

пјӢ

иҒ”зі»жҲ‘们

зӮ№еҮ»дёӢж–№йҳ…иҜ»еҺҹж–ҮпјҢиҺ·еҸ–жӣҙеӨҡжңҖж–°иө„и®Ҝ