豆浆基料采用nero - niro便携式喷雾干燥机进行喷雾干燥。喷雾干粉的蛋白质分散性指数(PDI)会随着生产和喷雾干燥过程中工艺条件的改变而改变。用碳酸氢铵而不是碳酸氢钠对豆奶碱喷雾干燥后的PDI有较大的提高。高压均质和干燥前在豆浆中加入亚硫酸氢钠均能提高喷雾干粉的PDI。亚硫酸氢钠是提高PDI最有效的单一治疗方法。喷雾干燥前将豆浆碱的pH值提高到9,可以提高豆粉的PDI。除泥豆浆基底并没有增加PDI。最佳PDI为72。

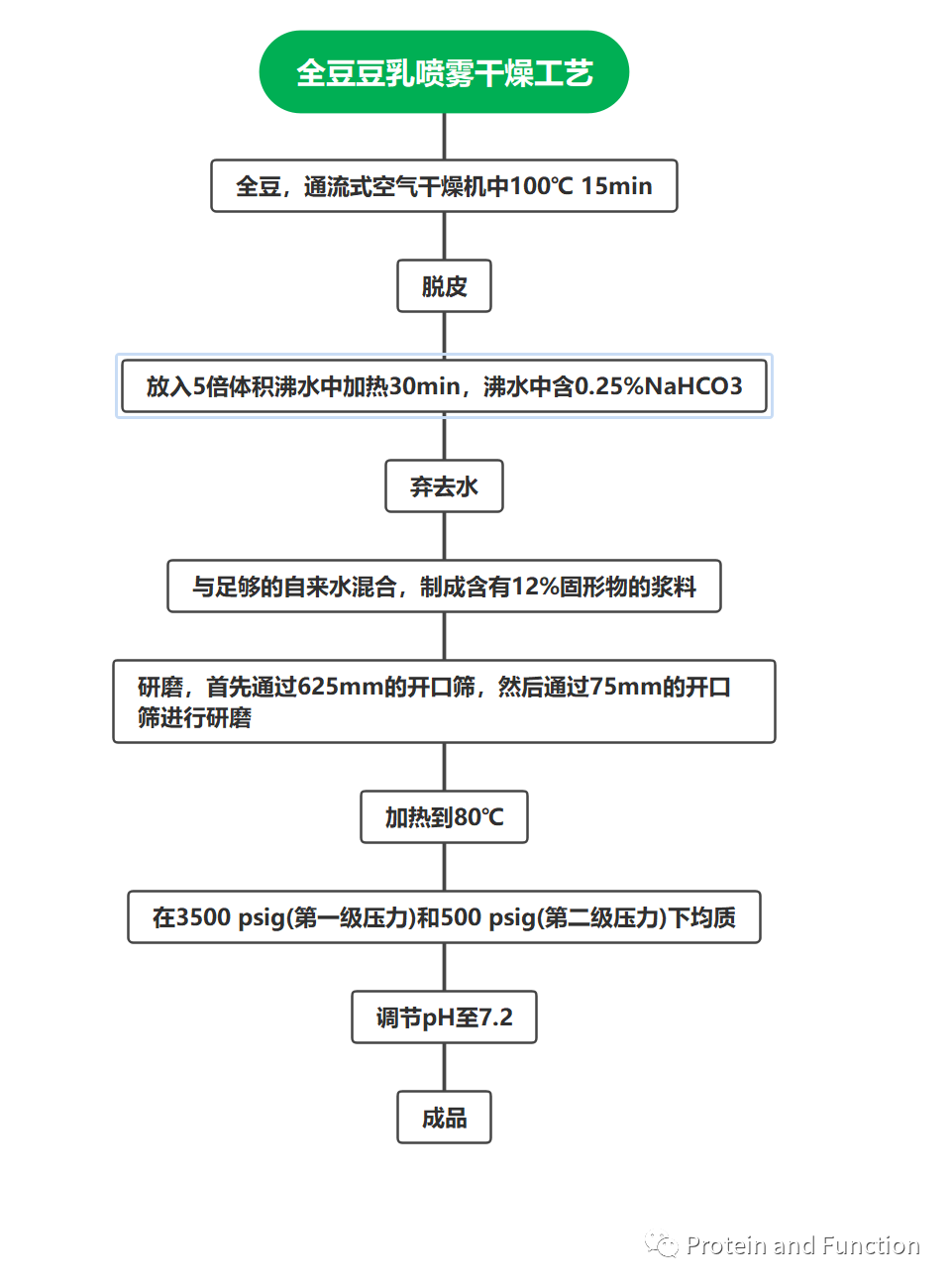

1、喷雾干燥工艺

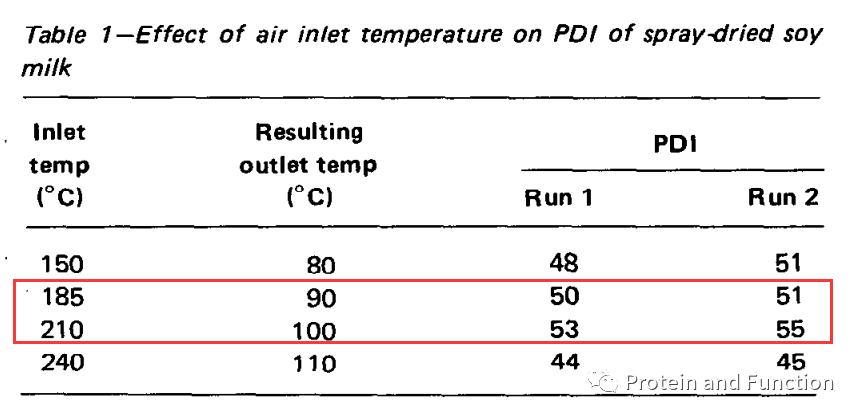

喷雾干燥机由高60厘米,内径77厘米的干燥室和60英寸的锥形底部组成。浆料用离心式雾化器雾化。空气和干粉在旋风中分离。除非另有说明,喷雾干燥过程中应保持以下条件:进料速度40ml /min,雾化器盘速度= 40000 rpm,进风温度185℃,出风温度90℃。

2、实验结果

采用不同的喷雾干燥机进风温度对豆浆基样品进行喷雾干燥,以确定对豆浆基粉末PDI的影响。

用0.25%碳酸氢铵代替0.25%碳酸氢钠,得到的喷雾干粉的PDI提高了14%(从50提高到57)。这种变化的原因并不明显。可能形成的蛋白质酸铵比相应的蛋白质酸钠更容易溶解。在喷雾干燥前,将豆浆基样品在不同压力下均质。PDI在未均质样品中最低(0 psig),随着压力的增加而增加,到5500 psig(即35mPa),然后下降。对不同喷雾干燥豆浆基样品的显微镜检查表明,由于均质,颗粒尺寸减小。均质产生更小的颗粒,这些颗粒显然更容易悬浮,并且更小的颗粒在雾化时可能产生更小的液滴。更小的液滴应该干得更快,需要更少的热量蒸发,更容易溶解。较大的颗粒也可能会增加对我们小型喷雾干燥机壁上的冲击,这部分粉末将暴露在更长时间的热处理中,这将降低PDI。在高于6500 psig(即45mPa)的压力下均质导致的PDI下降可能是由于高压对大豆蛋白的不利影响。

除泥(离心)均质豆浆基去除纤维物质没有改变PDI。由此可见,豆浆基质中的纤维并未降低喷雾干燥粉中大豆蛋白的分散性。鉴于最近对膳食纤维的兴趣,保持高PDI而不去除污泥可能是重要的。除泥确实通过减少雾化器轮上的纤维堆积而改善了雾化效果。

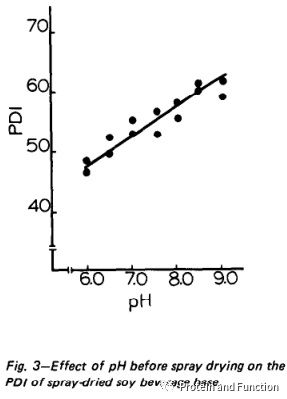

当液体大豆碱的pH值从6.0增加到9.0时,喷雾干粉的PDI从47增加到60。这种增加是可以预测的,因为大豆蛋白的溶解度随pH值而变化。大豆蛋白在pH值为4.5时溶解度最低,在pH值为7.0时溶解度急剧增加,此后溶解度缓慢增加。Fuku- shima等人观察到类似的效应;他们在室温下用水研磨浸泡过的大豆,然后在50°C的恒温室内干燥,制成豆浆。他们的数据还表明,当液体的pH值在干燥前增加时,再分散性大大提高。

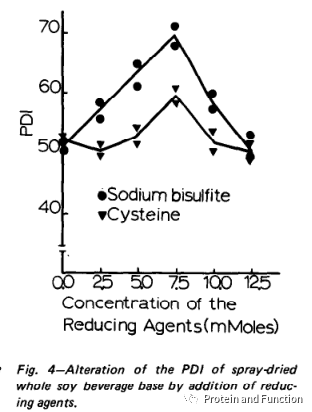

四种主要大豆蛋白中,7s和11s组分占总蛋白质的70%,11s组分的解聚可以通过各种物质裂解二硫键来实现。可用的试剂有半胱氨酸、亚硫酸氢钠和过氧化氢。前两种试剂对二硫键具有相当的特异性,这表明二硫键有助于7s和11s蛋白的聚合,从而使大豆蛋白不溶解。因此,在喷雾干燥前,在豆浆底料样品中加入半胱氨酸或亚硫酸氢钠,以测试其对喷雾干燥粉末中蛋白质再分散性的影响。亚硫酸氢钠在本研究中使用的浓度下比半胱氨酸更有效。在7.5 mM亚硫酸氢钠浓度下获得最佳PDI(70)。低浓度的还原剂对分子间二硫键的切割导致凝胶作用的抑制,而高浓度的还原剂导致分子内二硫键的切割,从而促进了球蛋白的四级结构的破坏。亚基的解离和展开导致氨基酸残基暴露,因此,凝胶形成增强和蛋白质溶解度降低。

大豆子叶用0.25%的碳酸氢铵焯水,然后用自来水研磨(图1)。得到的浆液在6500 psig(即45mPa)下均质。在豆浆中加入亚硫酸氢钠(7.5 mM/L即0.078%),调节pH为9.0,在185℃的进风温度下喷雾干燥豆浆。4个重复的结果表明,PDI为71.7 ~ 1.3,而未经处理的原始豆浆为50.0。

摘 要:实现豆奶零添加及大豆蛋白 100%利用,无豆腥味的豆奶,以脱皮干豆作为原料,经过按料水比例 1∶6(w/w)粗磨、灭酶后,全部豆渣浆料加入定-转子高剪切真空混料机细磨以达到足够细腻的口感,微负压状态下持续保温高剪切一段时间后,测得全豆豆浆浆料粒径分布 Dv90小于 160μm,经一次 600bar均质后得到 Dv90小于 87μm。结果表明:批次高剪切混料机能有效满足全豆豆奶工艺;不同温度下的高剪切结果差异十分明显,高温状态下纤维软化更容易被破碎,呈现的粒径分布更集中在低粒径区域;对于高剪切的应用,不同的剪切通过次数也会呈现出不同的粒径状态分布,达到设定剪切次数后粒径不再有降低的趋势;定子外部结构对最终结果没有明显的影响,定-转子的结合及定子孔槽对测试结果有一定的关联性。

关键词:高剪切;全豆豆奶;湿法细磨;粒径分布

目前业内已经应用的全豆生产工艺包含干法全豆工艺,超微粉碎,湿法胶体磨全豆工艺,湿法高压射流磨制备工艺,但市场仍未大面积商业生产应用的原因主要是存在豆腥味去除、口感、磨浆泡沫、设备损耗等问题。拟选择高剪切真空混料机来作为高压均质之前的细磨设备,验证真空环境消除磨浆过程中产生的泡沫效果,利用批次高剪切的功能在保温剪切过程中验证煮浆效果,以及高强度的剪切将粗磨的豆渣破碎的最小粒径分布,为有效降低后续一次高压均质的压力做依据。

1.1 工艺流程

脱皮豆→磨浆→灭酶→高剪切细磨→高压均质→超高温灭菌→成品

1.2 操作方法

磨浆:将脱皮干黄豆(蛋白含量 38%)与 85℃热水按 1∶6比例添加进入磨豆系统进行磨浆,磨出豆渣浆的总固形物含量 TS约为 14%。

脂肪氧化酶灭活:将磨好的浆经过磨浆系统短时 150s保温灭脂肪氧化酶。

胰蛋白酶抑制剂灭活:磨浆系统出来的豆浆基料通过灭酶系统进行胰蛋白酶抑制剂瞬时灭活,物料瞬时冷却至细磨所需温度,取样检测豆渣浆料粒径分布。

豆浆细磨:灭酶后的含渣豆浆添加至批次高剪切真空混料机,剪切单元选择专用细磨剪切选项。开启保温功能维持温度 80~95℃后开始磨浆 20~30min,剪切单元转速2850rpm、真空度维持在绝对压力 930~950mbar以消除磨 浆过程中产生的泡沫。磨浆结束测得浆料的粒径分布,以便分析经过高剪切混料机细磨后的粒径状态对后续一次均质产品结果影响。

豆浆均质和灭菌:经细磨后的豆浆过 600bar均质,把全部物料打入后段定容罐进行最终灭菌,经灭菌后的产品为长保质期的常温全豆豆奶产品。

2 实验结果

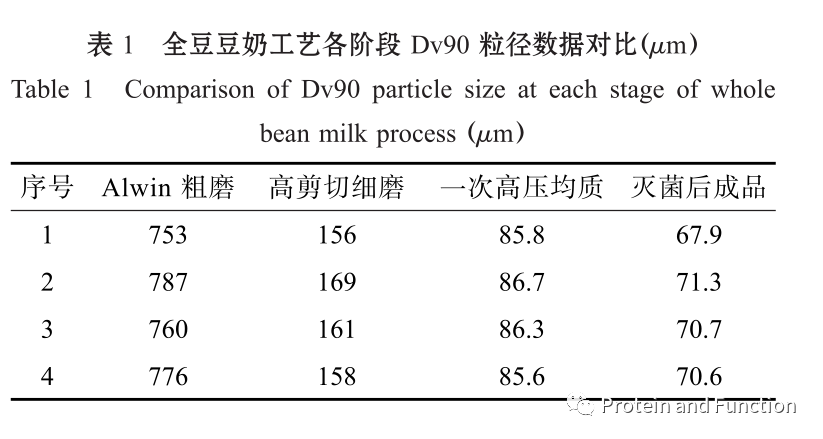

采用灭酶等工艺后经过高剪切真空混料机在 95℃细磨20min及均质后的产品,各阶段采样 4次测得粒径分布结果见下表 1。

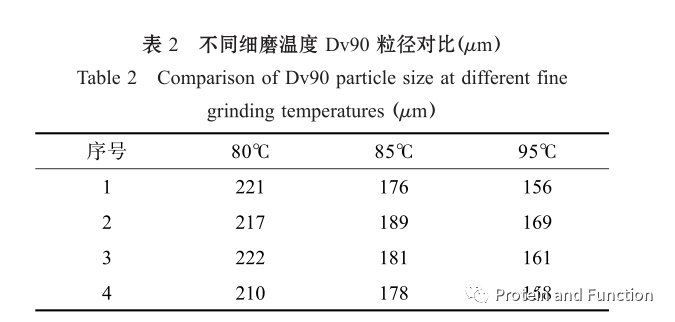

为验证批次高剪切混料机的工艺参数对粒径数据影响,选用 4批粗磨后的浆料采用了不同温度和剪切时间参数对粗磨浆料进行超细磨浆。测试首先采用不同的测试温度在批次高剪切混料机罐内循环高剪切煮浆 20min,结果见表 2。对比可以发现,在批次高剪切混料机细磨后,随着温度的增加,豆浆纤维颗粒 Dv90粒径显著降低,说明温度越高对纤维的软化更有利,更利于高剪切破碎。

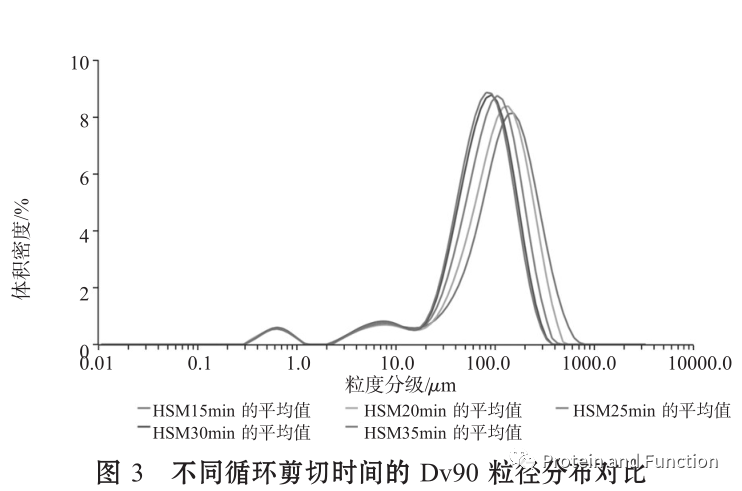

选择 95℃细磨浆温度进行不同时间采样检测结果如图3所示。结果表明随着时间的延长,粒径分布的曲线向左移动,正态分布的形态并没有大的改变。但是当循环时间达到 30min以后,继续增加循环时间纤维颗粒变化很小。原因是循环过程中剪切次数达到一定量后,受限于高剪切单元结构的影响,纤维颗粒的破碎接近能处理的极限值。延长循环时间对最终产品的粒径影响有限,而且长时间的高温蒸煮不仅增加额外的能耗,也会对豆浆的风味产生影响。

摘 要:为避免豆浆生产中产生豆渣,本研究采用脱皮大豆为原料,在无过滤工艺前提下,研究高压射流磨系统制备全豆豆浆的工艺及全豆豆浆的贮藏稳定性。以感官评价和稳定性为指标,通过单因素和正交试验确定了制备全豆豆浆的最佳工艺参数:料水比为 1:8(w/w),可溶性固形物含量为 10%,高压射流磨处理压力为 90 MPa,蒸汽 95 ℃加热煮浆 5 min,添加白砂糖质量分数为 4%,灭菌工艺为 145 ℃处理 5 s。结果表明在该工艺下生产得到的全豆豆浆感官评价得分最高,并且具备优异的稳定性,在不经过滤和不添加稳定剂的情况下,全豆豆浆样品在 4 ℃贮藏 90天以内表观显示无沉淀分层,且菌落总数符合调制豆浆产品的国家标准。通过全豆豆浆的保质期计算,预计在冷藏(4 ℃)贮存下可达 8个月,实际常温(25 ℃)贮存下可达 3个月。综上,此优化工艺可制备一款无需过滤、不添加稳定剂即可自稳定且口感风味良好的全豆豆浆产品。

关键词:全豆豆浆,高压射流磨,加工工艺,贮藏稳定性