д»ҘдёӢж–Үз« жқҘжәҗдәҺеҚҠеҜјдҪ“жқҗж–ҷдёҺе·Ҙиүәи®ҫеӨҮ

д»ҘдёӢж–Үз« жқҘжәҗдәҺеҚҠеҜјдҪ“жқҗж–ҷдёҺе·Ҙиүәи®ҫеӨҮ

1гҖҒиҠҜзүҮеҲ¶йҖ

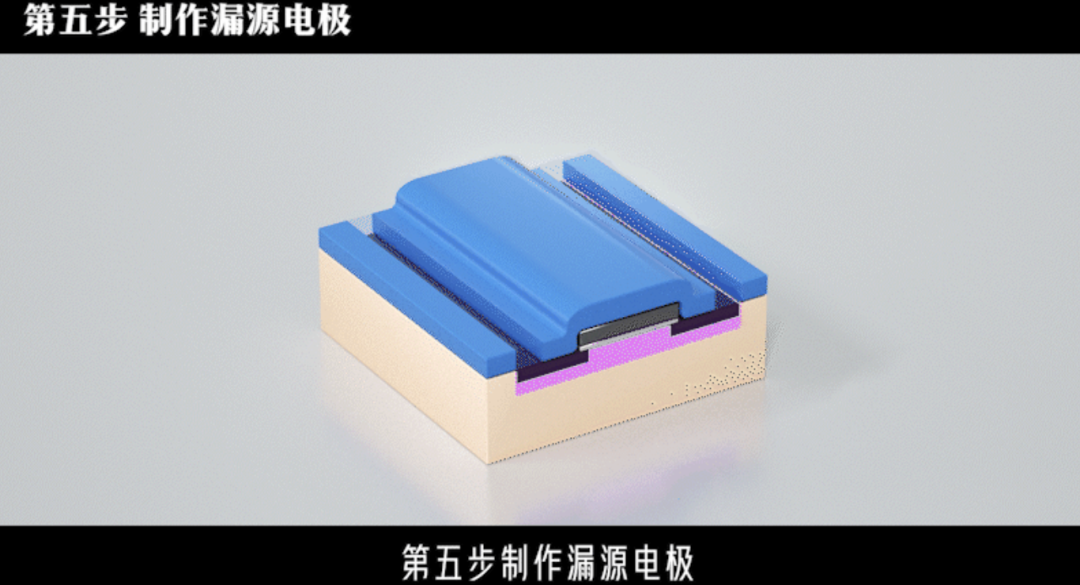

зўіеҢ–зЎ…SBDдёҺMOSFETзҡ„еҹәжң¬еҲ¶йҖ ж–№жі•зӣёеҗҢпјҢSBDз»“жһ„з®ҖеҚ•гҖҒеҲ¶йҖ е·ҘиүәзӣёеҜ№з®ҖеҚ•пјҢMOSFETзҡ„еҲ¶йҖ е·ҘиүәзӣёеҜ№еӨҚжқӮпјҢд»Ҙз»“жһ„жңҖз®ҖеҚ•зҡ„жЁӘеҗ‘гҖҒе№ійқўеһӢMOSFETдёәдҫӢиҜҙжҳҺеҰӮдёӢпјҡ

пјҲ1пјүеӣҫеҪўеҢ–ж°§еҢ–иҶңгҖӮжё…жҙ—жҷ¶еңҶпјҢеҲ¶дҪңдёҖеұӮж°§еҢ–зЎ…пјҲSiO2пјүи–„иҶңпјҢж¶Ӯеёғе…үеҲ»иғ¶пјҢз»ҸиҝҮеҢҖиғ¶гҖҒжӣқе…үгҖҒжҳҫеҪұзӯүжӯҘйӘӨеҪўжҲҗе…үеҲ»иғ¶еӣҫеҪўпјҢжңҖеҗҺйҖҡиҝҮеҲ»иҡҖе·Ҙиүәе°ҶеӣҫеҪўиҪ¬з§»еҲ°ж°§еҢ–иҶңдёҠгҖӮ

пјҲ2пјүзҰ»еӯҗжіЁе…ҘгҖӮе°ҶеҒҡеҘҪжҺ©иҶңзҡ„зўіеҢ–зЎ…жҷ¶еңҶж”ҫе…ҘзҰ»еӯҗжіЁе…ҘжңәпјҢжіЁе…Ҙй“қпјҲAlпјүзҰ»еӯҗд»ҘеҪўжҲҗpеһӢжҺәжқӮеҢәпјҢ并йҖҖзҒ«д»ҘжҝҖжҙ»жіЁе…Ҙзҡ„й“қзҰ»еӯҗгҖӮ移йҷӨж°§еҢ–иҶңпјҢеңЁpеһӢжҺәжқӮеҢәзҡ„зү№е®ҡеҢәеҹҹжіЁе…Ҙж°®пјҲNпјүзҰ»еӯҗд»ҘеҪўжҲҗжјҸжһҒе’ҢжәҗжһҒзҡ„nеһӢеҜјз”өеҢәпјҢйҖҖзҒ«д»ҘжҝҖжҙ»жіЁе…Ҙзҡ„ж°®зҰ»еӯҗгҖӮ

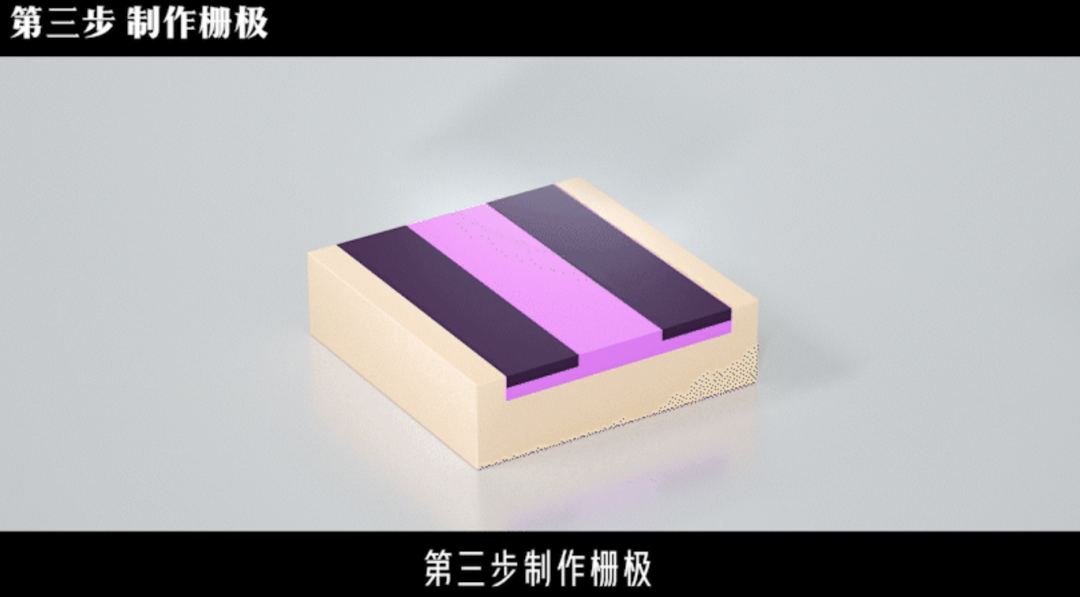

пјҲ3пјүеҲ¶дҪңж …жһҒгҖӮеңЁжәҗжһҒдёҺжјҸжһҒд№Ӣй—ҙеҢәеҹҹпјҢйҮҮз”Ёй«ҳжё©ж°§еҢ–е·ҘиүәеҲ¶дҪңж …жһҒж°§еҢ–еұӮпјҢ并жІүз§Ҝж …з”өжһҒеұӮпјҢеҪўжҲҗж …жһҒпјҲGateпјүжҺ§еҲ¶з»“жһ„гҖӮ

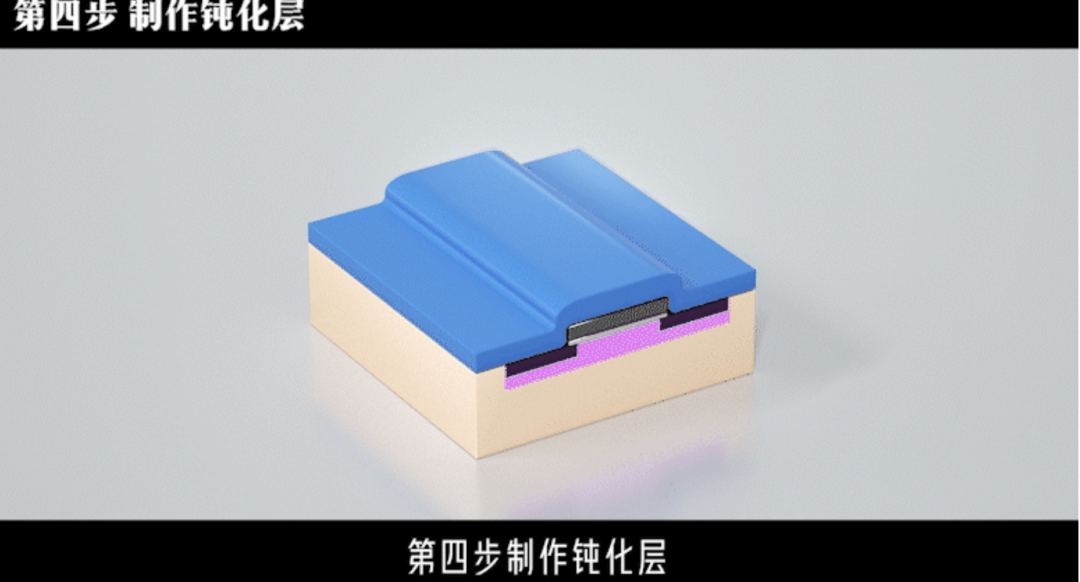

пјҲ4пјүеҲ¶дҪңй’қеҢ–еұӮгҖӮжІүз§ҜдёҖеұӮз»қзјҳзү№жҖ§иүҜеҘҪзҡ„й’қеҢ–еұӮпјҢйҳІжӯўз”өжһҒй—ҙеҮ»з©ҝгҖӮ

пјҲ5пјүеҲ¶дҪңжјҸжһҒе’ҢжәҗжһҒгҖӮеңЁй’қеҢ–еұӮдёҠејҖеӯ”пјҢ并жә…е°„йҮ‘еұһеҪўжҲҗжјҸжһҒе’ҢжәҗжһҒгҖӮ

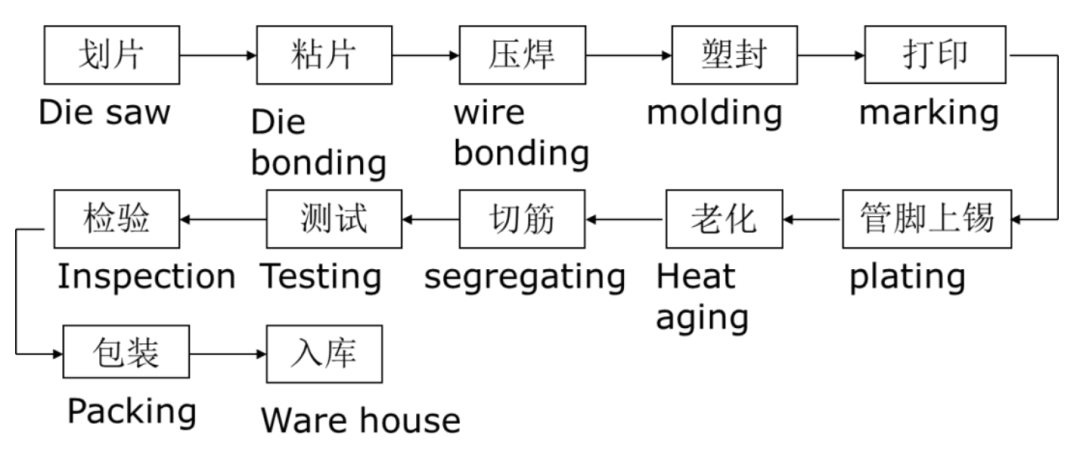

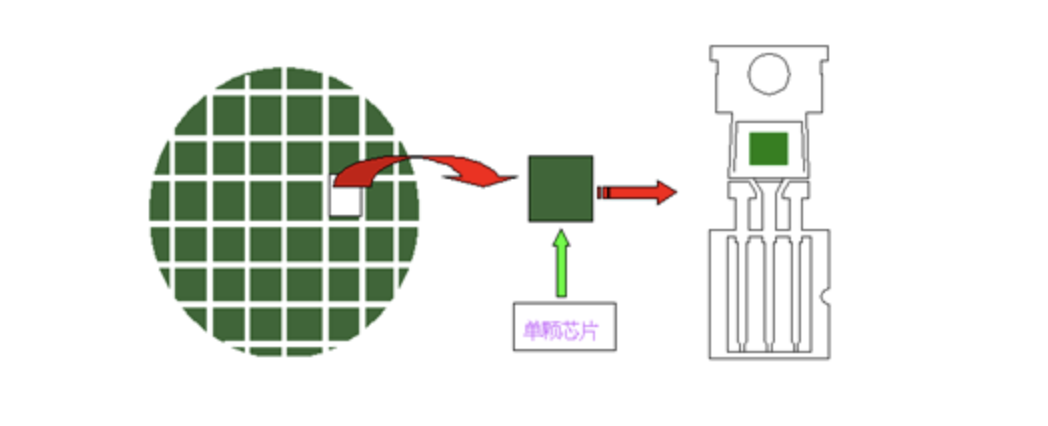

2гҖҒ е°ҒиЈ…

е°ҒиЈ…пјҲPackageпјүжҳҜжҠҠйӣҶжҲҗз”өи·ҜиЈ…й…ҚдёәжңҖз»Ҳдә§е“Ғзҡ„иҝҮзЁӢгҖӮз®ҖиҖҢиЁҖд№ӢпјҢе°ұжҳҜжҠҠйӣҶжҲҗз”өи·ҜиЈёзүҮпјҲDieпјүж”ҫеңЁдёҖеқ—иө·еҲ°жүҝиҪҪдҪңз”Ёзҡ„еҹәжқҝдёҠпјҢжҠҠз®Ўи„ҡеј•еҮәжқҘпјҢ然еҗҺеӣәе®ҡеҢ…иЈ…жҲҗдёәдёҖдёӘж•ҙдҪ“гҖӮе°ҒиЈ…жҳҜеҒҡжҲҗдә§е“Ғзҡ„жңҖеҗҺдёҖжӯҘпјҢдёҖдёӘжІЎжңүе°ҒиЈ…зҡ„еҠҹзҺҮиҠҜзүҮпјҢе°ұеҰӮдёҖд»ҪжІЎжңүеҢ…иЈ…зҡ„и–ҜзүҮпјҢдёҚдҪҶе®№жҳ“еҸ—жҪ®гҖҒе®№жҳ“еҺӢеқҸпјҢиҖҢдё”иҝҮеҮ еӨ©е°ұи…җиҙҘдәҶгҖӮ

е°Ҫз®ЎзўіеҢ–зЎ…жқҗж–ҷиҫғзЎ…жқҗж–ҷеңЁжқҗж–ҷжҖ§иғҪдёҠжңүеҫҲеӨ§зҡ„дјҳеҠҝпјҢдҪҶжҳҜиҠҜзүҮеҝ…йңҖе°ҒиЈ…д№ӢеҗҺжүҚиғҪдҪҝз”ЁпјҢзӣ®еүҚдј з»ҹзҡ„еҠҹзҺҮеҷЁд»¶е°ҒиЈ…жҠҖжңҜйғҪжҳҜдёәзЎ…еҠҹзҺҮеҷЁд»¶и®ҫи®Ўзҡ„пјҢе°Ҷе…¶з”ЁдәҺзўіеҢ–зЎ…еҠҹзҺҮеҷЁд»¶ж—¶пјҢдјҡеңЁдҪҝз”Ёйў‘зҺҮгҖҒж•ЈзғӯгҖҒеҸҜйқ жҖ§зӯүж–№йқўеёҰжқҘж–°зҡ„жҢ‘жҲҳпјҢе°ҒиЈ…жҠҖжңҜжӯЈжҲҗдёәзўіеҢ–зЎ…еҠҹзҺҮеҷЁд»¶зҡ„жҠҖжңҜ瓶йўҲгҖӮ

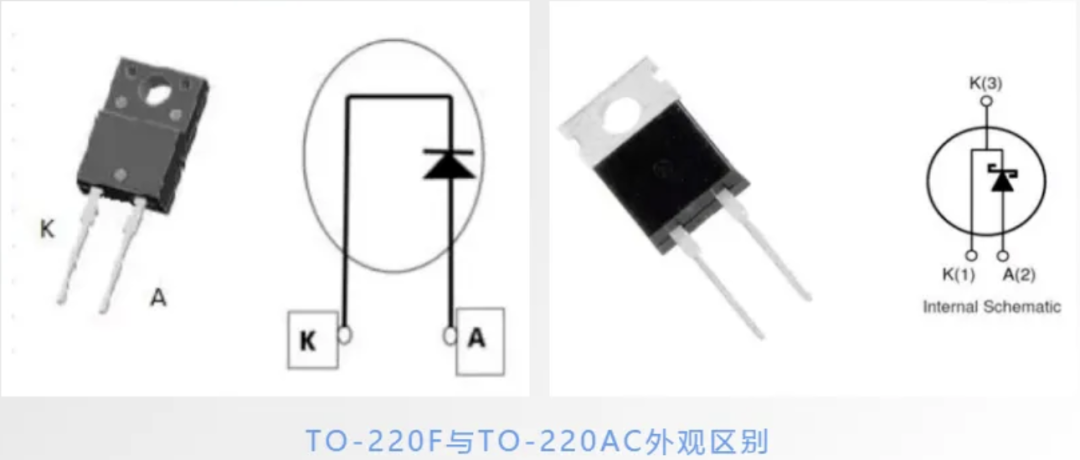

пјҲ1пјүеҲҶз«ӢеҷЁд»¶

зўіеҢ–зЎ…еҲҶз«ӢеҷЁд»¶зҡ„е°ҒиЈ…еҪўејҸдёҺеёёи§Ғзҡ„зЎ…еҷЁд»¶жҳҜзӣёеҗҢзҡ„пјҢеҰӮдёӢеӣҫиЎЁжүҖзӨәгҖӮ

пјҲ2пјүзўіеҢ–зЎ…MOSFET

жҷ¶еңҶеҲ’зүҮеҗҺпјҢе…Ҳе°ҶиҠҜзүҮж”ҫзҪ®гҖҒзІҳз»“еҲ°еј•зәҝжЎҶжһ¶дёҠпјҢ然еҗҺз”ЁйҮ‘дёқжҲ–й“қдёқе°ҶиҠҜзүҮдёҠзҡ„з”өжһҒдёҺеј•зәҝжЎҶжһ¶дёҠзҡ„з®Ўи„ҡиҝһжҺҘиө·жқҘпјҢжңҖеҗҺз”ЁжіЁеЎ‘жңәе°Ҷе·ІиЈ…зүҮзҡ„з®ЎеӯҗиҝӣиЎҢеҢ…е°ҒгҖӮеЎ‘ж–ҷеӨ–еЈіеҸҜд»ҘдҝқжҠӨиҠҜзүҮгҖҒеўһејәз”өзғӯжҖ§иғҪпјҢеј•зәҝжЎҶжһ¶зҡ„з®Ўи„ҡе°ҶжәҗжһҒгҖҒжјҸжһҒгҖҒж …жһҒйғҪеј•еҮәпјҢж–№дҫҝд№ӢеҗҺзҡ„з”өи·ҜжҺҘзәҝгҖӮ

еҚҠеҜјдҪ“дә§дёҡзҡ„еҹәзҹіжҳҜиҠҜзүҮпјҢеҲ¶дҪңиҠҜзүҮзҡ„ж ёеҝғжқҗж–ҷжҢүз…§еҺҶеҸІиҝӣзЁӢеҲҶдёәдёүд»Јпјҡ第дёҖд»ЈеҚҠеҜјдҪ“жқҗж–ҷеӨ§йғЁеҲҶдёәзӣ®еүҚе№ҝжіӣдҪҝз”Ёзҡ„й«ҳзәҜеәҰзЎ…пјҢ第дәҢд»ЈеҢ–еҗҲзү©еҚҠеҜјдҪ“жқҗж–ҷеҢ…жӢ¬з ·еҢ–й•“гҖҒзЈ·еҢ–й“ҹпјҢ第дёүд»ЈеҢ–еҗҲзү©еҚҠеҜјдҪ“жқҗж–ҷд»ҘзўіеҢ–зЎ…е’Ңж°®еҢ–й•“дёәд»ЈиЎЁгҖӮе…¶дёӯзўіеҢ–зЎ…еӣ е…¶дјҳи¶Ҡзҡ„зү©зҗҶжҖ§иғҪпјҡй«ҳзҰҒеёҰе®ҪеәҰгҖҒй«ҳз”өеҜјзҺҮгҖҒй«ҳзғӯеҜјзҺҮпјҢжңүжңӣжҲҗдёәжңӘжқҘжңҖиў«е№ҝжіӣдҪҝз”Ёзҡ„еҲ¶дҪңеҚҠеҜјдҪ“иҠҜзүҮзҡ„еҹәзЎҖжқҗж–ҷгҖӮSiCеҷЁд»¶зҡ„еҲ¶йҖ жҳҜдҝқиҜҒе…¶дјҳиүҜеә”з”Ёзҡ„е…ій”®пјҢжң¬ж–Үе°ҶиҜҰз»Ҷд»Ӣз»ҚSiCеҷЁд»¶еҲ¶йҖ зҡ„зҰ»еӯҗжіЁе…Ҙе·Ҙиүәе’ҢжҝҖжҙ»йҖҖзҒ«е·ҘиүәгҖӮ

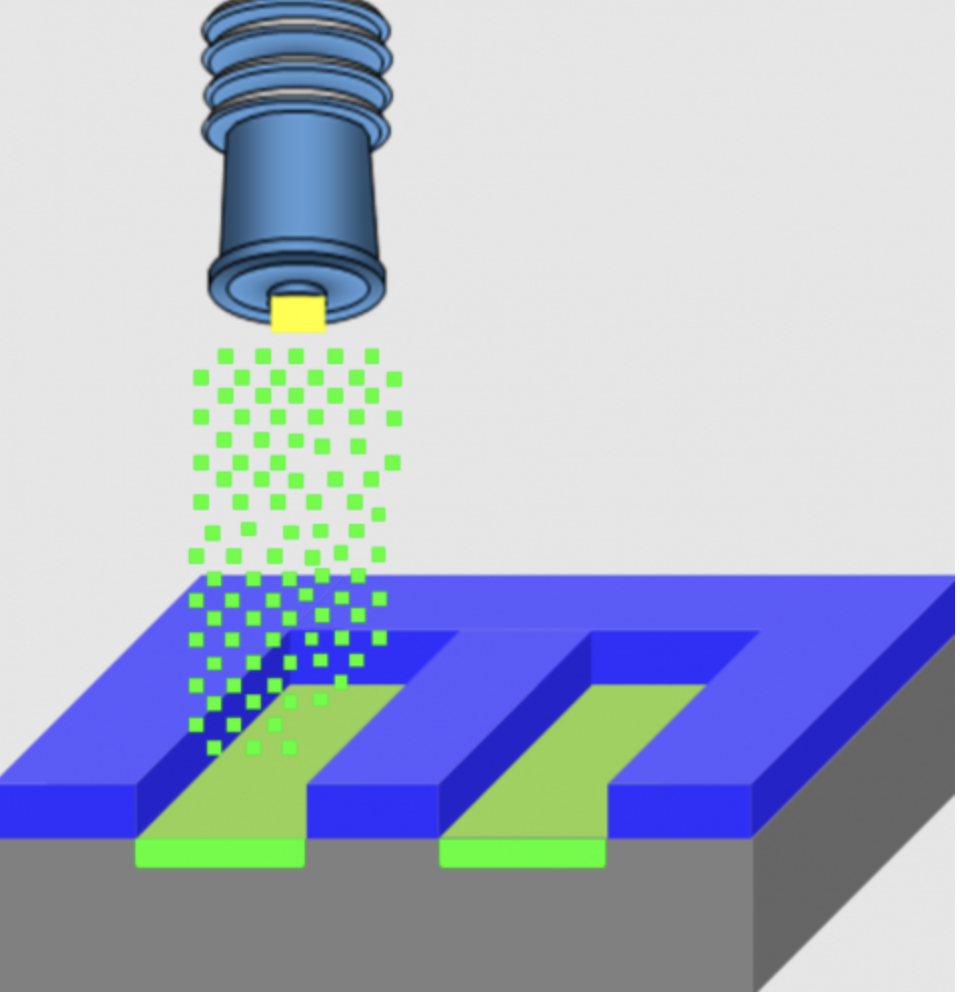

зҰ»еӯҗжіЁе…ҘжҳҜдёҖз§Қеҗ‘еҚҠеҜјдҪ“жқҗж–ҷеҶ…еҠ е…ҘдёҖе®ҡж•°йҮҸе’Ңз§Қзұ»зҡ„жқӮиҙЁпјҢд»Ҙж”№еҸҳе…¶з”өеӯҰжҖ§иғҪзҡ„ж–№жі•пјҢеҸҜд»ҘзІҫзЎ®жҺ§еҲ¶жҺәе…Ҙзҡ„жқӮиҙЁж•°йҮҸе’ҢеҲҶеёғжғ…еҶөгҖӮ

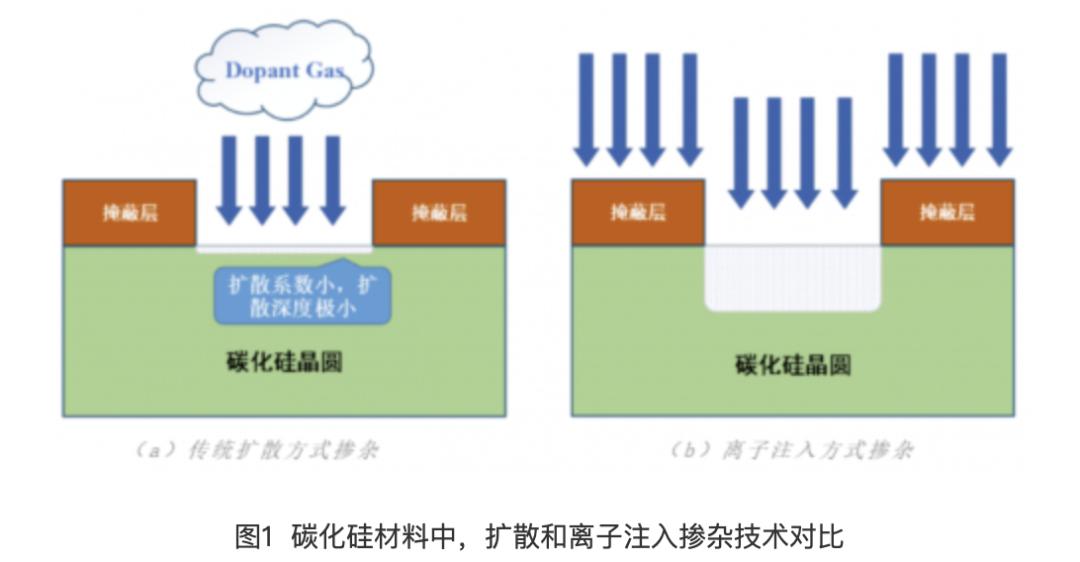

1гҖҒдёәд»Җд№ҲйҮҮз”ЁзҰ»еӯҗжіЁе…Ҙе·Ҙиүәпјҹ

еңЁеҠҹзҺҮеҚҠеҜјдҪ“еҷЁд»¶еҲ¶йҖ дёӯпјҢдј з»ҹзЎ…жҷ¶еңҶзҡ„P/NеҢәжҺәжқӮеҸҜд»ҘйҮҮз”Ёжү©ж•Јж–№ејҸе®һзҺ°гҖӮдҪҶзўіеҢ–зЎ…дёӯжқӮиҙЁеҺҹеӯҗзҡ„жү©ж•Јеёёж•°жһҒдҪҺпјҢеӣ жӯӨз”Ёжү©ж•Је·Ҙиүәе®һзҺ°йҖүжӢ©жҖ§жҺәжқӮжҳҜдёҚзҺ°е®һзҡ„пјҢеҰӮеӣҫ1жүҖзӨәгҖӮеҸҰдёҖж–№йқўпјҢзҰ»еӯҗжіЁе…Ҙзҡ„жё©еәҰжқЎд»¶зӣёеҜ№жү©ж•Је·ҘиүәиҫғдҪҺпјҢеҗҢж—¶еҸҜеҪўжҲҗжӣҙеҠ зҒөжҙ»е’ҢеҮҶзЎ®зҡ„жҺәжқӮеҲҶеёғгҖӮ

2гҖҒеҰӮдҪ•е®һзҺ°зўіеҢ–зЎ…зҰ»еӯҗжіЁе…Ҙ

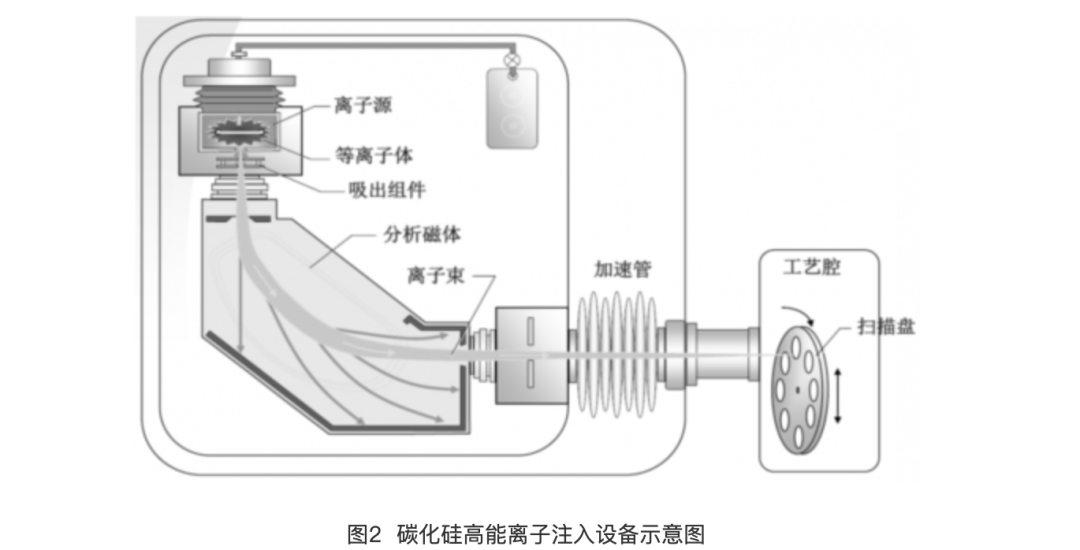

зўіеҢ–зЎ…е·ҘиүәеҲ¶йҖ иҝҮзЁӢдёӯдҪҝз”Ёзҡ„е…ёеһӢй«ҳиғҪзҰ»еӯҗжіЁе…Ҙи®ҫеӨҮдё»иҰҒз”ұзҰ»еӯҗжәҗгҖҒзӯүзҰ»еӯҗдҪ“гҖҒеҗёеҮә组件гҖҒеҲҶжһҗзЈҒдҪ“гҖҒзҰ»еӯҗжқҹгҖҒеҠ йҖҹз®ЎгҖҒе·Ҙиүәи…”е’Ңжү«жҸҸзӣҳз»„жҲҗпјҢеҰӮеӣҫ2жүҖзӨәгҖӮ

SiCзҰ»еӯҗжіЁе…ҘйҖҡеёёеңЁй«ҳжё©дёӢиҝӣиЎҢпјҢеҸҜд»ҘжңҖеӨ§йҷҗеәҰең°еҮҸе°‘зҰ»еӯҗиҪ°еҮ»еҜ№жҷ¶ж јзҡ„з ҙеқҸгҖӮеҜ№дәҺ4H-SiCжҷ¶еңҶпјҢеҲ¶дҪңNеһӢеҢәеҹҹйҖҡеёёйҖүз”ЁжіЁе…Ҙж°®е’ҢзЈ·зҰ»еӯҗе®һзҺ°пјҢеҲ¶дҪңPеһӢеҢәеҹҹйҖҡеёёйҖүз”ЁжіЁе…Ҙй“қзҰ»еӯҗе’ҢзЎјзҰ»еӯҗе®һзҺ°гҖӮ

В

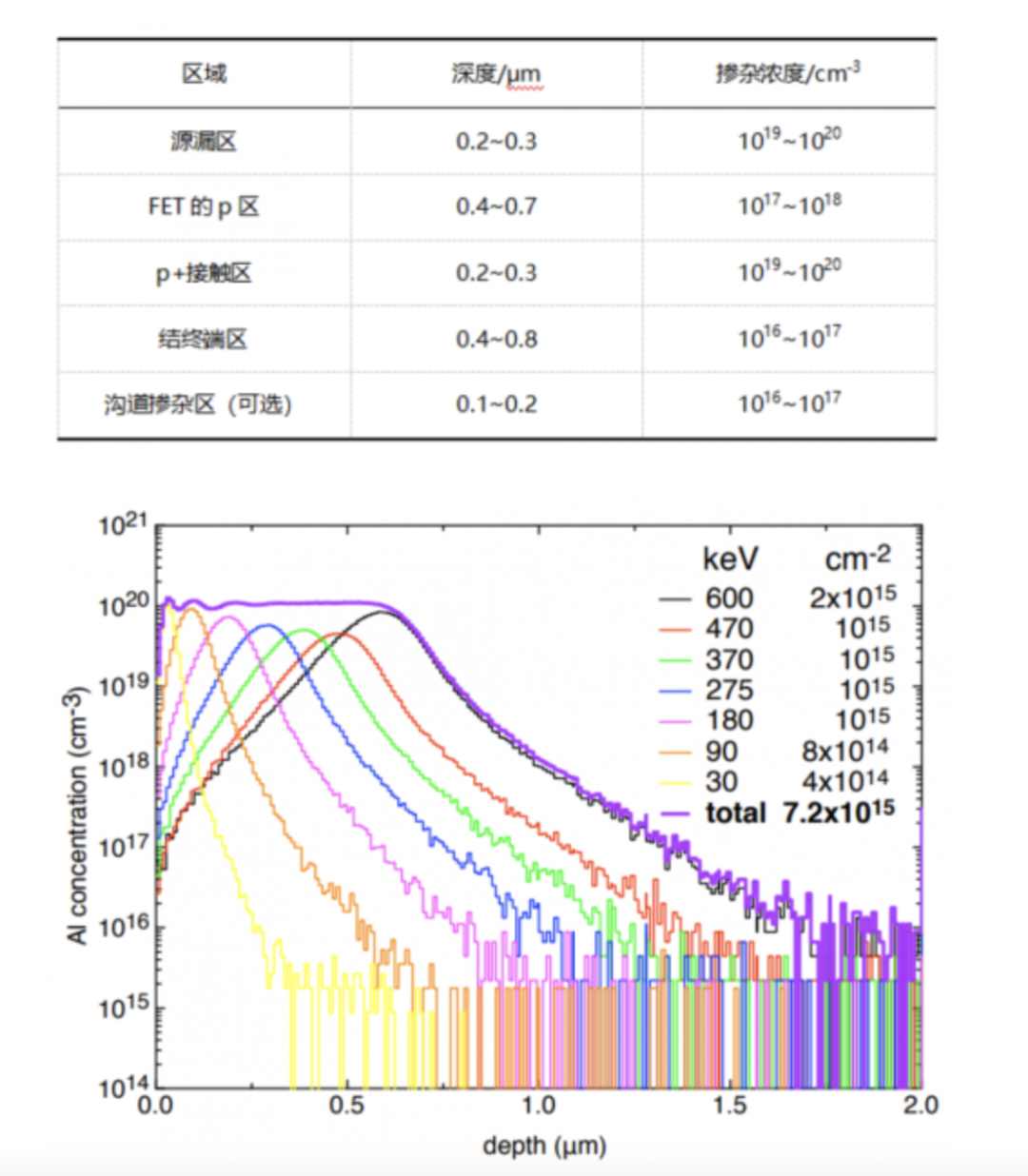

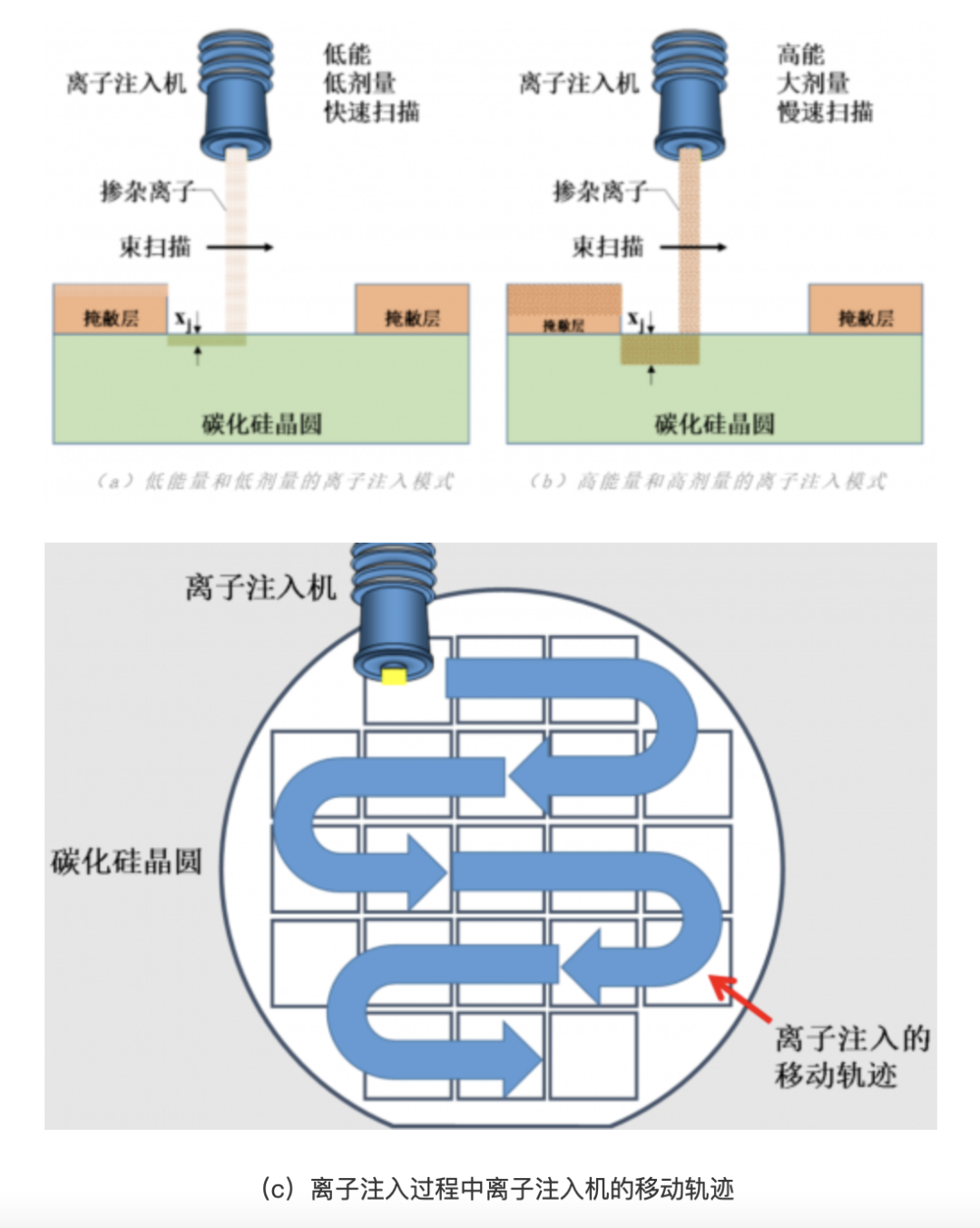

дёәиҫҫеҲ°зҰ»еӯҗжіЁе…ҘеҢәеҹҹжҺәжқӮжө“еәҰеқҮеҢҖзҡ„зӣ®зҡ„пјҢе·ҘзЁӢеёҲ们йҖҡеёёйҮҮз”ЁеӨҡжӯҘзҰ»еӯҗжіЁе…Ҙзҡ„ж–№ејҸи°ғж•ҙжіЁе…ҘеҢәеҹҹзҡ„ж•ҙдҪ“жө“еәҰеҲҶеёғпјҲеҰӮеӣҫ3жүҖзӨәпјүпјӣеңЁе®һйҷ…е·ҘиүәеҲ¶йҖ иҝҮзЁӢдёӯпјҢйҖҡиҝҮи°ғиҠӮзҰ»еӯҗжіЁе…Ҙжңәзҡ„жіЁе…ҘиғҪйҮҸе’ҢжіЁе…ҘеүӮйҮҸпјҢеҸҜд»ҘжҺ§еҲ¶зҰ»еӯҗжіЁе…ҘеҢәеҹҹзҡ„жҺәжқӮжө“еәҰе’ҢжҺәжқӮж·ұеәҰпјҢеҰӮеӣҫ4.пјҲaпјүе’ҢпјҲbпјүжүҖзӨәпјӣзҰ»еӯҗжіЁе…ҘжңәеңЁе·ҘдҪңдёӯйҖҡиҝҮеңЁжҷ¶еңҶиЎЁйқўеӨҡж¬Ўжү«жҸҸж–№ејҸеҜ№жҷ¶еңҶиЎЁйқўиҝӣиЎҢеқҮеҢҖзҰ»еӯҗжіЁе…ҘпјҢеҰӮеӣҫ4.пјҲcпјүжүҖзӨәгҖӮ

3гҖҒзўіеҢ–зЎ…зҰ»еӯҗжіЁе…ҘжҝҖжҙ»йҖҖзҒ«е·Ҙиүә

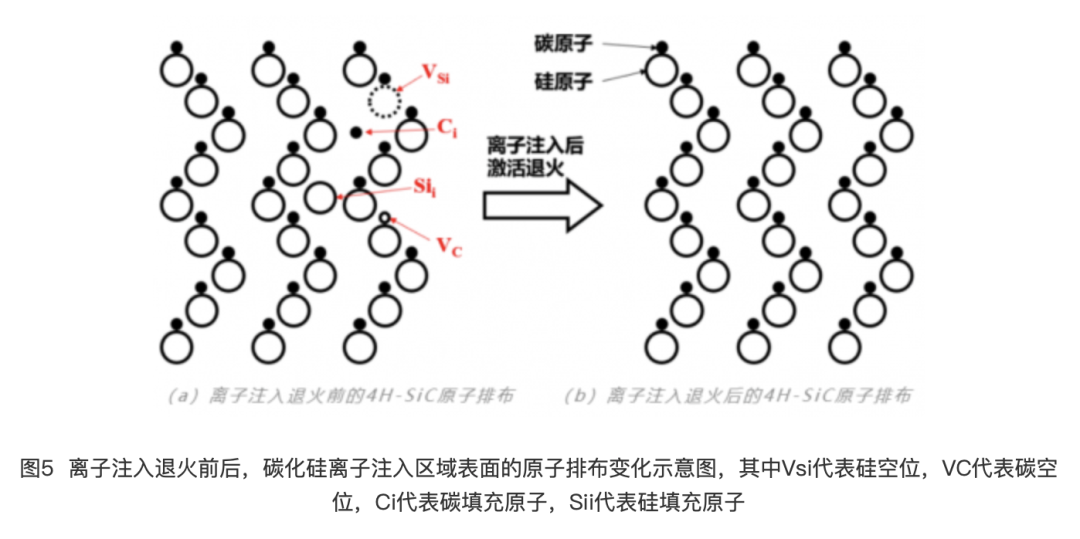

зҰ»еӯҗжіЁе…Ҙзҡ„жө“еәҰгҖҒеҲҶеёғеҢәеҹҹгҖҒжҝҖжҙ»зҺҮгҖҒдҪ“еҶ…е’ҢиЎЁйқўзҡ„зјәйҷ·зӯүжҳҜзҰ»еӯҗжіЁе…Ҙе·Ҙиүәзҡ„дё»иҰҒеҸӮж•°пјҢеҪұе“ҚиҝҷдәӣеҸӮж•°з»“жһңзҡ„еӣ зҙ еҫҲеӨҡпјҢжңүжіЁе…ҘеүӮйҮҸгҖҒиғҪйҮҸгҖҒжқҗж–ҷзҡ„жҷ¶еҗ‘гҖҒжіЁе…Ҙжё©еәҰгҖҒйҖҖзҒ«жё©еәҰгҖҒйҖҖзҒ«ж—¶й—ҙгҖҒзҺҜеўғзӯүгҖӮдёҺзЎ…зҰ»еӯҗжіЁе…ҘжҺәжқӮдёҚеҗҢпјҢзўіеҢ–зЎ…зҰ»еӯҗжіЁе…ҘжҺәжқӮеҗҺпјҢе…¶жқӮиҙЁдҫқж—§еҫҲйҡҫе®Ңе…Ёз”өзҰ»пјҢд»Ҙ4H-SiCдёӯжҖ§еҢәеҹҹеҶ…й“қеҸ—дё»з”өзҰ»зҺҮдёәдҫӢпјҢеңЁ1Г—1017cm-3жҺәжқӮжө“еәҰдёӢпјҢе®Өжё©дёӢеҸӘжңүзәҰ15%зҡ„еҸ—дё»з”өзҰ»зҺҮпјҲйҖҡеёёзЎ…зҡ„з”өзҰ»зҺҮиҝ‘дјјдёә100%пјүгҖӮдёәиҫҫеҲ°й«ҳжҝҖжҙ»зҺҮе’Ңиҫғе°‘зјәйҷ·зҡ„зӣ®ж ҮпјҢзҰ»еӯҗжіЁе…ҘеҗҺдјҡйҮҮз”Ёй«ҳжё©йҖҖзҒ«е·ҘеәҸдҪҝжіЁе…Ҙж—¶дә§з”ҹзҡ„ж— е®ҡеҪўзјәйҷ·еҶҚз»“жҷ¶пјҢдҪҝжіЁе…ҘеҺҹеӯҗиҝӣе…Ҙжӣҝд»ЈдҪҚ并жҝҖжҙ»пјҢеҰӮеӣҫ5жүҖзӨәгҖӮзӣ®еүҚпјҢдәә们еҜ№йҖҖзҒ«иҝҮзЁӢжңәзҗҶзҡ„и®ӨиҜҶиҝҳжңүйҷҗпјҢеҜ№йҖҖзҒ«иҝҮзЁӢзҡ„жҺ§еҲ¶е’Ңж·ұе…ҘдәҶи§ЈжҳҜжңӘжқҘзҰ»еӯҗжіЁе…Ҙзҡ„з ”з©¶йҮҚзӮ№д№ӢдёҖгҖӮ

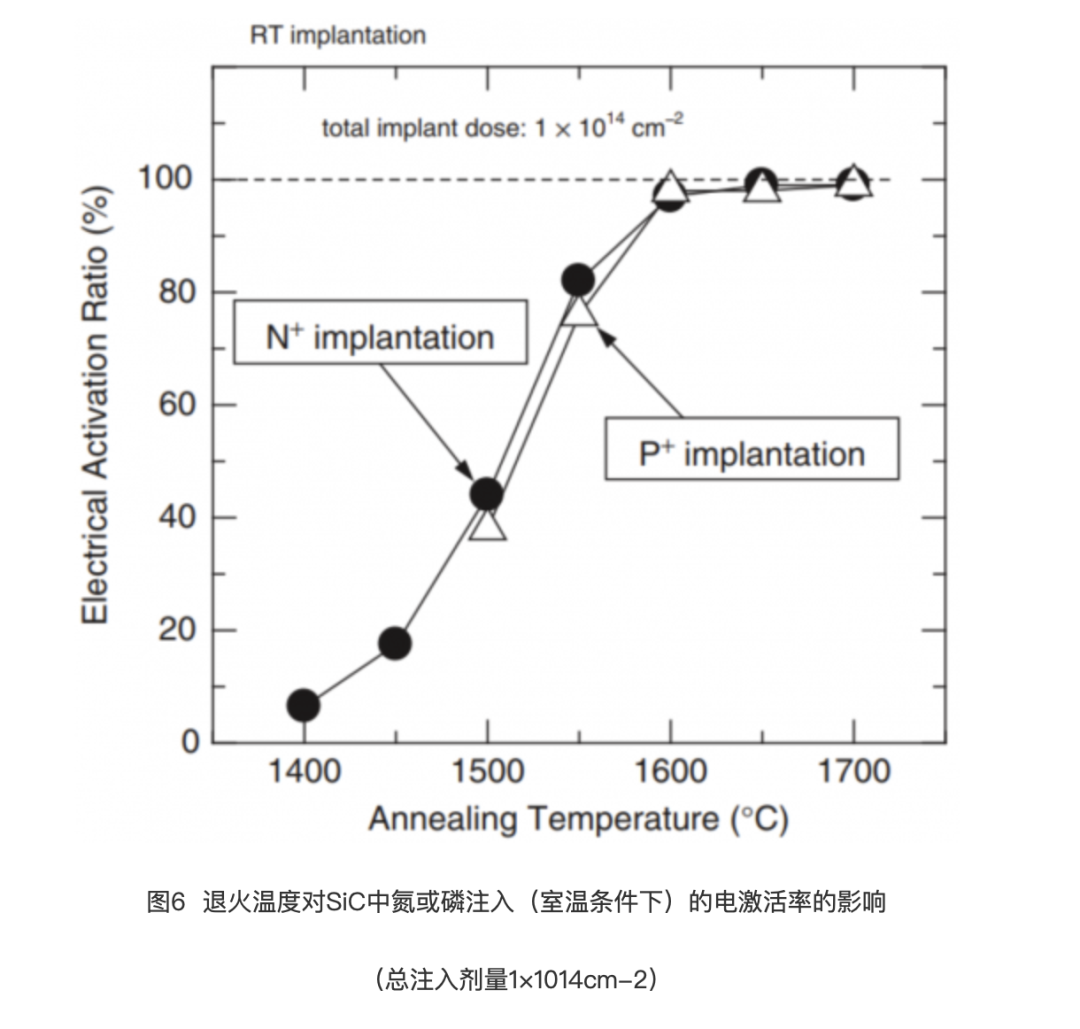

зҰ»еӯҗжҝҖжҙ»йҖҖзҒ«дёҖиҲ¬жңүзӮүз®ЎйҖҖзҒ«гҖҒеҝ«йҖҹйҖҖзҒ«е’ҢжҝҖе…үйҖҖзҒ«зӯүгҖӮз”ұдәҺSiCжқҗж–ҷдёӯSiеҺҹеӯҗзҡ„еҚҮеҚҺпјҢдёҖиҲ¬йҖҖзҒ«жё©еәҰдёҚи¶…иҝҮ1800в„ғпјӣйҖҖзҒ«ж°ӣеӣҙдёҖиҲ¬еңЁжғ°жҖ§ж°”дҪ“жҲ–зңҹз©әдёӯиҝӣиЎҢгҖӮдёҚеҗҢзҡ„зҰ»еӯҗеңЁSiCдёӯйҖ жҲҗдёҚеҗҢзҡ„зјәйҷ·дёӯеҝғпјҢйңҖиҰҒдёҚеҗҢзҡ„йҖҖзҒ«жё©еәҰгҖӮд»ҺеӨ§еӨҡж•°зҡ„е®һйӘҢз»“жһңдёҠзңӢпјҢеҸҜд»Ҙеҫ—еҮәйҖҖзҒ«жё©еәҰи¶Ҡй«ҳгҖҒжҝҖжҙ»зҺҮи¶Ҡй«ҳзҡ„з»“и®әпјҲеҰӮеӣҫ6жүҖзӨәпјүгҖӮ

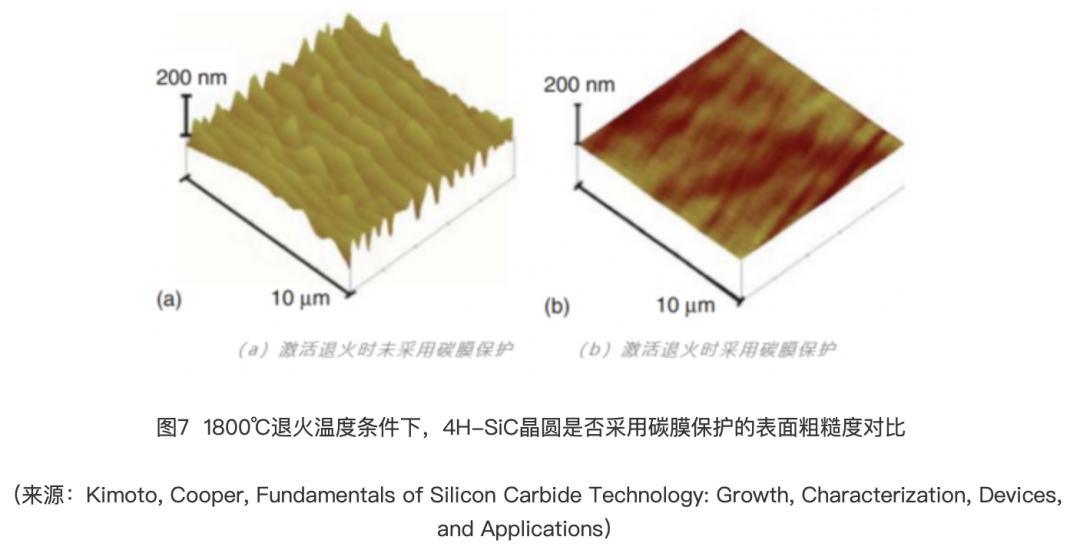

зӣ®еүҚеёёз”ЁзўіеҢ–зЎ…зҰ»еӯҗжіЁе…ҘеҗҺжҝҖжҙ»йҖҖзҒ«е·ҘиүәеңЁ1600в„ғ~1700в„ғжё©еәҰдёӢзҡ„Arж°ӣеӣҙдёӯиҝӣиЎҢпјҢдҪҝSiCиЎЁйқўеҶҚз»“жҷ¶е№¶жҝҖжҙ»жҺәжқӮеүӮпјҢжҸҗй«ҳжҺәжқӮеҢәеҹҹзҡ„еҜјз”өзү№жҖ§пјӣйҖҖзҒ«еүҚеҸҜеңЁжҷ¶еңҶиЎЁйқўж¶Ӯж•·дёҖеұӮзўіиҶңиҝӣиЎҢиЎЁйқўдҝқжҠӨпјҢеҮҸе°ҸSiи„ұйҷ„е’ҢиЎЁйқўеҺҹеӯҗиҝҒ移еҜјиҮҙзҡ„иЎЁйқўйҖҖеҢ–пјҢеҰӮеӣҫ7жүҖзӨәпјӣйҖҖзҒ«е®ҢжҲҗеҗҺпјҢзўіиҶңеҸҜд»ҘйҖҡиҝҮж°§еҢ–жҲ–и…җиҡҖж–№ејҸеҺ»йҷӨгҖӮ

4гҖҒзўіеҢ–зЎ…зҰ»еӯҗжіЁе…Ҙе’ҢжҝҖжҙ»йҖҖзҒ«е·ҘиүәеёҰжқҘзҡ„еҪұе“Қ

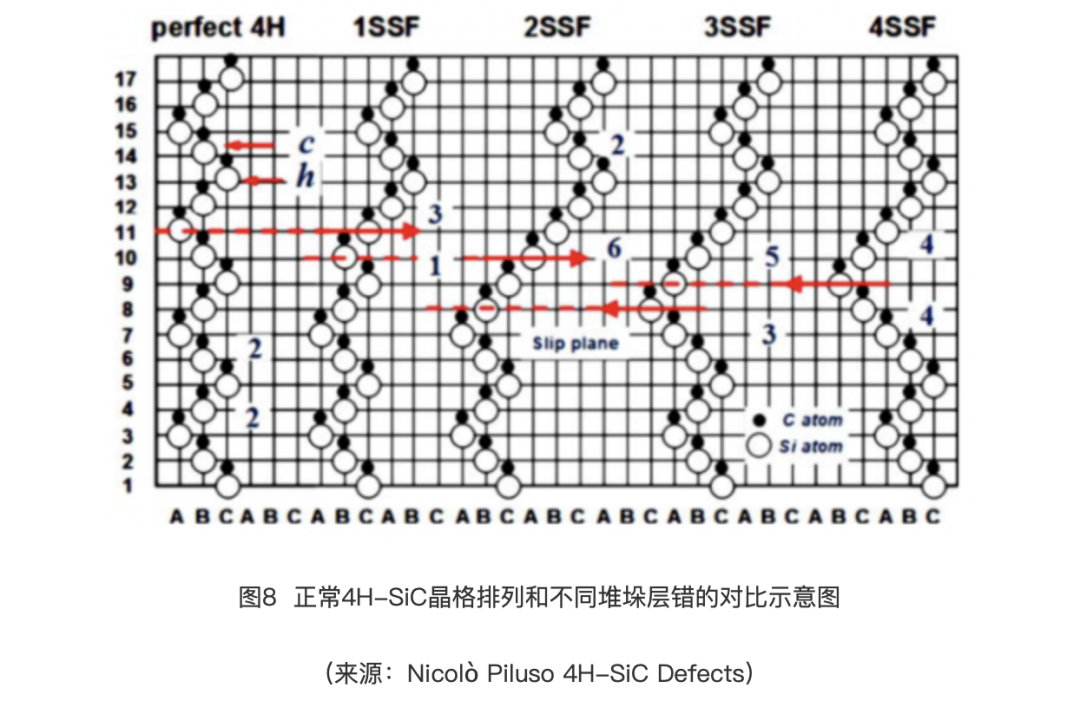

зҰ»еӯҗжіЁе…Ҙе’ҢйҡҸеҗҺзҡ„жҝҖжҙ»йҖҖзҒ«дҫқж—§дёҚеҸҜйҒҝе…Қең°дјҡдә§з”ҹйҷҚдҪҺеҷЁд»¶жҖ§иғҪзҡ„зјәйҷ·пјҡеӨҚжқӮзҡ„зӮ№зҠ¶зјәйҷ·гҖҒе ҶеһӣеұӮй”ҷпјҲеҰӮеӣҫ8жүҖзӨәпјүгҖҒж–°зҡ„дҪҚй”ҷгҖҒжө…жҲ–ж·ұиғҪзә§зјәйҷ·гҖҒеҹәйқўдҪҚй”ҷзҺҜе’ҢзҺ°жңүдҪҚй”ҷзҡ„移еҠЁгҖӮз”ұдәҺй«ҳиғҪзҰ»еӯҗиҪ°еҮ»иҝҮзЁӢдјҡеҜ№зўіеҢ–зЎ…жҷ¶еңҶдә§з”ҹеә”еҠӣдҪңз”ЁпјҢй«ҳжё©й«ҳиғҪзҰ»еӯҗжіЁе…Ҙе·ҘиүәдјҡеўһеӨ§жҷ¶еңҶзҝҳжӣІеәҰгҖӮиҝҷдәӣй—®йўҳд№ҹжҲҗдёәзўіеҢ–зЎ…зҰ»еӯҗжіЁе…Ҙе’ҢйҖҖзҒ«е·ҘиүәеҲ¶йҖ зҺҜиҠӮдёӯйҮҚиҰҒзҡ„зҺҜиҠӮгҖӮ

5гҖҒзўіеҢ–зЎ…зҰ»еӯҗжіЁе…Ҙе·Ҙиүәж”№иҝӣ

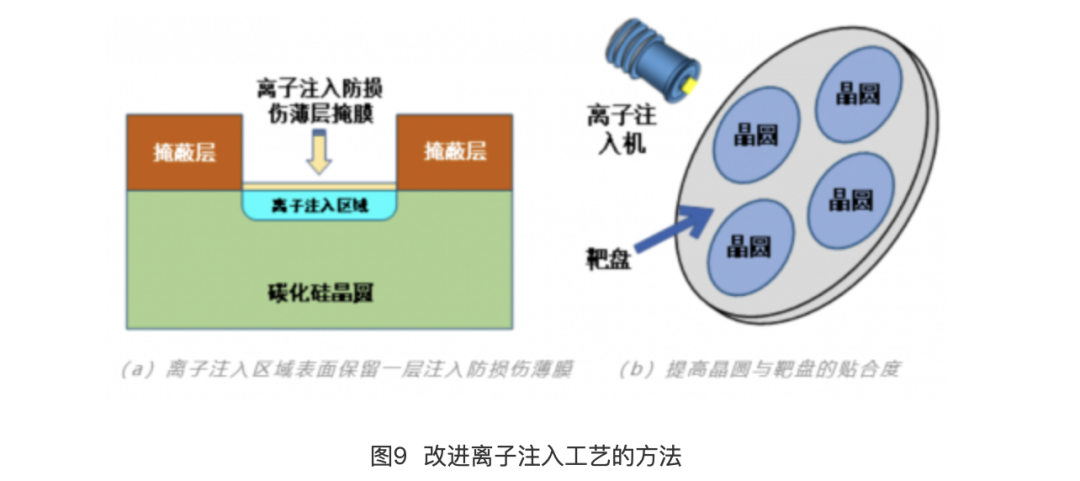

пјҲ1пјүеңЁзҰ»еӯҗжіЁе…ҘеҢәеҹҹиЎЁеұӮдҝқз•ҷдёҖеұӮи–„ж°§еҢ–иҶңпјҢеҮҸе°Ҹй«ҳиғҪзҰ»еӯҗжіЁе…ҘеҜ№зўіеҢ–зЎ…еӨ–延表еұӮйҖ жҲҗжіЁе…ҘжҚҹдјӨзҡ„зЁӢеәҰпјҢеҰӮеӣҫ9.пјҲaпјүжүҖзӨәгҖӮ

пјҲ2пјүжҸҗй«ҳзҰ»еӯҗжіЁе…Ҙи®ҫеӨҮеҶ…йқ¶зӣҳиҙЁйҮҸпјҢдҪҝжҷ¶еңҶдёҺйқ¶зӣҳзҡ„иҙҙеҗҲеәҰжӣҙзҙ§еҜҶпјҢйқ¶зӣҳеҗ‘жҷ¶еңҶзҡ„зғӯдј еҜјжҖ§иғҪжӣҙеҘҪпјҢдҪҝи®ҫеӨҮеҜ№жҷ¶еңҶиғҢйқўзҡ„еҠ зғӯж•ҲжһңжӣҙеқҮеҢҖпјҢжҸҗй«ҳеңЁзўіеҢ–зЎ…жҷ¶еңҶдёҠиҝӣиЎҢй«ҳжё©й«ҳиғҪзҰ»еӯҗжіЁе…Ҙзҡ„иҙЁйҮҸпјҢеҰӮеӣҫ9.пјҲbпјүжүҖзӨәгҖӮ

пјҲ3пјүдјҳеҢ–й«ҳжё©йҖҖзҒ«и®ҫеӨҮе·ҘдҪңиҝҮзЁӢдёӯжё©еәҰдёҠеҚҮзҡ„йҖҹзҺҮе’Ңжё©еәҰеқҮеҢҖжҖ§гҖӮ

зўіеҢ–зЎ…дёҺзЎ…еҷЁд»¶зҡ„еҲ¶йҖ ж–№жі•зӣёиҝ‘пјҢдҪҶз”ұдәҺзўіеҢ–зЎ…дёҺзЎ…жқҗж–ҷжҖ§иҙЁдёҚеҗҢпјҢдёҖдәӣе·ҘиүәеӯҳеңЁиҫғеӨ§е·®ејӮпјҡ

пјҲ1пјүзҰ»еӯҗжіЁе…ҘжҳҜжңҖйҮҚиҰҒзҡ„е·ҘиүәгҖӮ

зЎ…еҷЁд»¶еҲ¶йҖ дёӯеҸҜд»ҘйҮҮз”Ёжү©ж•ЈгҖҒзҰ»еӯҗжіЁе…Ҙзҡ„ж–№жі•иҝӣиЎҢжҺәжқӮпјҢдҪҶзўіеҢ–зЎ…еҷЁд»¶еҸӘиғҪйҮҮз”ЁзҰ»еӯҗжіЁе…ҘжҺәжқӮгҖӮеӣ дёәзўізЎ…з»“еҗҲеҠӣиҫғејәпјҢзўіеҢ–зЎ…дёӯеҫ—жү©ж•Јеёёж•°жһҒдҪҺпјҢеҰӮз”Ёжү©ж•Јж–№жі•иҝӣиЎҢжғЁжқӮпјҢзўіеҢ–зЎ…жү©ж•Јжё©еәҰиҝңй«ҳдәҺзЎ…пјҢжӯӨж—¶иЎЁйқўзҡ„дәҢж°§еҢ–зЎ…пјҲSiO2пјүеұӮе·ІеӨұеҺ»дәҶдҝқжҠӨдҪңз”ЁпјҢиҖҢдё”зўіеҢ–зЎ…еңЁ1800в„ғд»ҘдёҠзҡ„й«ҳжё©дёӯдёҚзЁіе®ҡпјҢеӣ жӯӨдёҚе®ңйҮҮз”Ёжү©ж•Јжі•жҺәжқӮпјҢиҖҢиҰҒз”ЁзҰ»еӯҗжіЁе…ҘжҺәжқӮгҖӮ

еҗҢж ·з”ұдәҺзўіеҢ–зЎ…зҡ„зЁіе®ҡжҖ§иҫғеҘҪпјҢзҰ»еӯҗжіЁе…Ҙж—¶йңҖиҰҒй«ҳжё©гҖҒй«ҳиғҪпјҢ并йңҖиҰҒжӣҙзІҫеҮҶзҡ„зҰ»еӯҗжіЁе…Ҙжө“еәҰжҺ§еҲ¶гҖҒзҰ»еӯҗжіЁе…Ҙж·ұеәҰжҺ§еҲ¶гҖҒзҰ»еӯҗжіЁе…ҘиЎЁйқўдҝқжҠӨгҖҒжіЁе…ҘжҝҖжҙ»йҖҖзҒ«зӯүжҠҖжңҜгҖӮ

з”ұдәҺй«ҳиғҪзҰ»еӯҗжіЁе…Ҙд№ӢеҗҺеёҰжқҘзҡ„жҷ¶ж јжҚҹдјӨпјҢдјҡдҪҝеҫ—еҚҠеҜјдҪ“зҡ„иҝҒ移зҺҮе’ҢеҜҝе‘ҪзӯүеҸӮж•°еҸ—еҲ°иҫғдёәдёҘйҮҚзҡ„еҪұе“ҚпјҢеҗҢж—¶пјҢеңЁжіЁе…Ҙж—¶еӨ§йғЁеҲҶзҡ„зҰ»еӯҗ并дёҚжҳҜеңЁжӣҝдҪҚзҡ„дҪҚзҪ®пјҢжүҖд»ҘдёәдәҶжҝҖжҙ»жіЁе…ҘзҰ»еӯҗ并жҒўеӨҚиҝҒ移зҺҮзӯүзӣёе…іеҸӮж•°пјҢеҝ…йЎ»еңЁйҖӮеҪ“зҡ„ж—¶й—ҙе’Ңжё©еәҰдёӢиҝӣиЎҢйҖҖзҒ«гҖӮ

зўіеҢ–зЎ…зҡ„йҖҖзҒ«жё©еәҰиҫғй«ҳпјҢйҖҡеёёй«ҳдәҺ1600еәҰпјҢдјҡеј•иө·иЎЁйқўзўіеҢ–зЎ…еҲҶи§ЈпјҢйңҖиҰҒз”ЁзўіжҺ©иҶңжҲ–ж°®еҢ–й“қжҺ©иҶңдҝқжҠӨиЎЁйқўгҖӮ

пјҲ2пјүж …жһҒж°§еҢ–еұӮзҡ„еҸҜйқ жҖ§гҖӮ

зўіеҢ–зЎ…жҳҜе”ҜдёҖдёҖз§ҚиғҪйҖҡиҝҮзғӯж°§еҢ–з”ҹжҲҗдәҢж°§еҢ–зЎ…зҡ„еҢ–еҗҲзү©еҚҠеҜјдҪ“пјҢиҝҷеҫҲжңүеҲ©дәҺзўіеҢ–зЎ…еҷЁд»¶зҡ„规模еҢ–з”ҹдә§гҖҒйҷҚдҪҺжҲҗжң¬пјҢдҪҶSiC/SiO2ж°§еҢ–еұӮз•ҢйқўиҙЁйҮҸе·®д№ҹжҳҜйҳ»зўҚзўіеҢ–зЎ…MOSFETиҝӣдёҖжӯҘеҸ‘еұ•зҡ„дёҖеӨ§йҡңзўҚгҖӮ

еҸҜд»ҘйҖҡиҝҮй«ҳжё©ж°§еҢ–гҖҒж°§еҢ–еҗҺйҖҖзҒ«зҡ„ж–№ејҸжқҘжҸҗеҚҮж°§еҢ–еұӮзҡ„з•ҢйқўиҙЁйҮҸгҖӮй«ҳжё©ж°§еҢ–ж¶үеҸҠй«ҳжё©ж°§еҢ–йҖҹзҺҮз ”з©¶гҖҒжҺҘи§Ұз•ҢйқўжҖҒеҜҶеәҰжҺ§еҲ¶жҠҖжңҜгҖҒж°§еҢ–еұӮиЎЁйқўзІ—зіҷеәҰжҺ§еҲ¶жҠҖжңҜгҖӮж°§еҢ–еҗҺйҖҖзҒ«дёҖиҲ¬еңЁеҗ«NжҲ–Pзҡ„ж°”ж°ӣдёӯиҝӣиЎҢпјҢеҗ«Pж°”ж°ӣдёӯйҖҖзҒ«еҸҜд»Ҙж”№е–„з•ҢйқўжҖҒпјҢйҷҚдҪҺз•ҢйқўжҖҒеҜҶеәҰпјҢдҪҶдјҡеҪұе“ҚйҳҲеҖјз”өеҺӢзЁіе®ҡжҖ§пјҢжүҖд»Ҙз”Ёеҗ«Nж°”ж°ӣеӨҡдёҖдәӣгҖӮ

пјҲ3пјүжәҗгҖҒжјҸжһҒзҡ„欧е§ҶжҺҘи§ҰгҖӮжәҗгҖҒжјҸжһҒеӯҳеңЁйҮ‘еұһдёҺеҚҠеҜјдҪ“жҺҘи§Ұз•ҢйқўпјҢеҪўжҲҗ欧е§ҶжҺҘи§ҰпјҢжҳҜеҷЁд»¶з”өжһҒеј•еҮәзҡ„дёҖйЎ№йҮҚиҰҒе·ҘиүәгҖӮиҜ„价欧е§ҶжҺҘи§Ұзҡ„дё»иҰҒжҖ§иғҪжҢҮж ҮжҳҜжҺҘи§Ұз”өйҳ»гҖҒиЎЁйқўе№іж•ҙеәҰгҖҒй•ҝжңҹзЁіе®ҡжҖ§пјҢе…¶дёӯжңҖйҮҚиҰҒзҡ„жҢҮж ҮжҳҜжҺҘи§Ұз”өйҳ»гҖӮеҜ№дәҺnеһӢе’ҢpеһӢзўіеҢ–зЎ…пјҢй•ҚпјҲNiпјүе’Ңй“қй’ӣпјҲAl/TiпјүеҲҶеҲ«жҳҜж ҮеҮҶзҡ„欧е§ҶжҺҘи§ҰйҮ‘еұһгҖӮ

дҪҶжҳҜпјҢдёәдәҶиҺ·еҫ—иҫғдҪҺзҡ„жҺҘи§Ұз”өйҳ»пјҲ10-6О©cm2пјүпјҢйңҖиҰҒеңЁ950в„ғпҪһ1000в„ғдёӢзғ§з»“гҖҒиҫғй«ҳзҡ„жҺәжқӮжө“еәҰгҖӮзӣ®еүҚеҜ№ж¬§е§ҶиЎҢдёәзҡ„зү©зҗҶ/еҢ–еӯҰжңәеҲ¶зҡ„дәҶи§ЈиҝҳдёҚеӨҹе…ЁйқўгҖӮ

пјҲ4пјү еҠҹзҺҮеҷЁд»¶зҡ„еҫ®и§Ӯз»“жһ„дёӯеӯҳеңЁдёҚиҝһз»ӯзҡ„PNз»“пјҢз»“иЎЁйқўеӯҳеңЁз”өеҠӣзәҝеҜҶйӣҶзҡ„зҺ°иұЎпјҢе®№жҳ“еҸ‘з”ҹеҮ»з©ҝпјҢжүҖд»ҘиҰҒйҮҮз”Ёз»“з»Ҳз«ҜжҠҖжңҜпјҢд»ҘжҸҗй«ҳеҮ»з©ҝз”өеҺӢгҖӮз»“з»Ҳз«ҜжҠҖжңҜдё»иҰҒеҢ…жӢ¬еңәжқҝжҠҖжңҜгҖҒеңәйҷҗзҺҜжҠҖжңҜгҖҒз»“з»Ҳз«Ҝжү©еұ•жҠҖжңҜзӯүгҖӮ

д»ҘдёҠд»…дёҫж•°дҫӢпјҢдёҚжҳҜе…ЁйғЁпјҢиҝҳжңүеҫҲеӨҡе·Ҙиүәй—®йўҳиҝҳжІЎжңүзҗҶжғізҡ„и§ЈеҶіеҠһжі•пјҢжҜ”еҰӮиЎЁйқўжҢ–ж§Ҫе·ҘиүәгҖҒз»Ҳз«Ҝй’қеҢ–е·ҘиүәгҖҒж …ж°§еұӮзҡ„з•ҢйқўжҖҒеҜ№зўіеҢ–зЎ…MOSFETеҷЁд»¶зҡ„й•ҝжңҹзЁіе®ҡжҖ§еҪұе“ҚзӯүгҖӮ

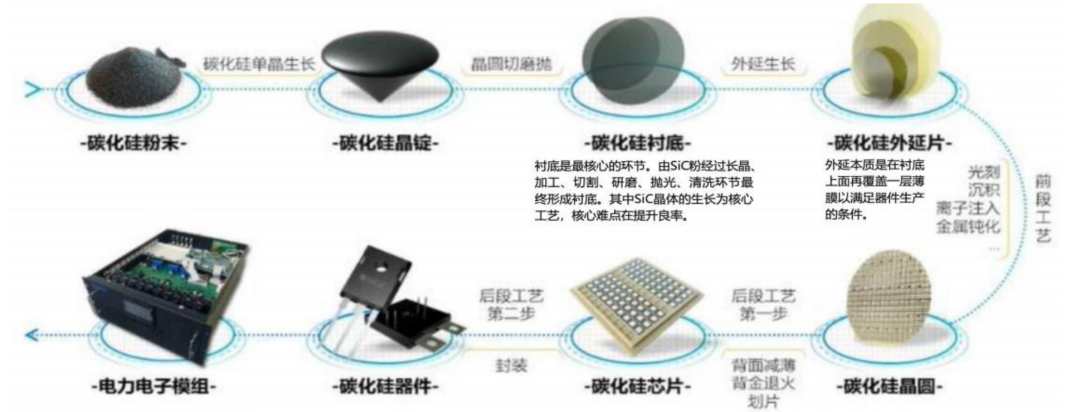

зўіеҢ–зЎ…вјҖиҲ¬жҳҜе…Ҳиў«еҲ¶дҪңжҲҗжҷ¶й”ӯпјҢ然еҗҺз»ҸиҝҮеҲҮзүҮгҖҒжү“зЈЁгҖҒжҠӣе…үеҫ—еҲ°зўіеҢ–зЎ…иЎ¬еә•пјӣиЎ¬еә•з»ҸиҝҮеӨ–延вҪЈй•ҝеҫ—еҲ°еӨ–延зүҮгҖӮеӨ–延зүҮз»ҸиҝҮе…үеҲ»гҖҒеҲ»иҡҖгҖҒзҰ»вјҰжіЁвјҠгҖҒжІүз§ҜзӯүжӯҘйӘӨеҲ¶йҖ жҲҗзўіеҢ–зЎ…жҷ¶еңҶгҖӮе°Ҷжҷ¶еңҶеҲҮзүҮпјҢз»ҸиҝҮе°ҒиЈ…еҫ—еҲ°еҷЁд»¶пјҢеҷЁд»¶з»„еҗҲеңЁвјҖиө·ж”ҫвјҠзү№ж®ҠеӨ–еЈідёӯз»„иЈ…жҲҗжЁЎз»„гҖӮ

зўіеҢ–зЎ…еҷЁд»¶иЎ¬еә•е’ҢеӨ–延жҲҗжң¬еҚ жҜ”вҫјиҫҫ70%В пјҢиҝңвҫјдәҺзЎ…еҹәиЎ¬еә•гҖӮе…¶дёӯжІүеә•еҚ жҜ”50%гҖӮвҫјжё©вҫјиғҪзҰ»вјҰжіЁвјҠе’Ңй«ҳжё©йҖҖзҒ«жҳҜзўіеҢ–зЎ…дә§зәҝзҡ„ж ёвјјеЈҒеһ’жҳҜи®ҫеӨҮгҖӮ

зӣ®еүҚSiCВ зҰ»вјҰжіЁвјҠи®ҫеӨҮдё»иҰҒз”ұжө·еӨ–дҫӣеә”пјҢдҫӣеә”е•ҶжңүзҫҺеӣҪеә”з”Ёжқҗж–ҷAMATВ гҖҒж—Ҙжң¬зҲұеҸ‘科ULVACгҖҒж—Ҙжң¬NISSINONгҖӮВ зӣ®еүҚе°ұиЈ…еӨҮвҪ”е№іжқҘзңӢпјҢзҫҺеӣҪеә”з”Ёжқҗж–ҷе…¬еҸёжҺ§еҲ¶зқҖеӣҪйҷ…дёҠзҰ»вјҰжіЁвјҠиЈ…еӨҮйңҖжұӮзҡ„з»қвјӨйғЁеҲҶеёӮеңәпјҲВ 70%В д»ҘдёҠпјүгҖӮ

вҫјжё©жҝҖжҙ»и®ҫеӨҮдҫӣеә”е•Ҷдё»иҰҒдёәеҫ·еӣҪCentrothermгҖҒж—Ҙжң¬дёңжЁӘеҢ–еӯҰ

SiCжҝҖе…үйҖҖвҪ•и®ҫеӨҮдҫӣеә”е•Ҷдё»иҰҒдёәзҫҺеӣҪеә”з”Ёжқҗж–ҷгҖҒж—Ҙжң¬дҪҸеҸӢгҖҒзҫҺеӣҪз»ҙжҳ“科(Veeco)гҖҒж—Ҙжң¬JSWпјҢеёӮеңәйӣҶдёӯеәҰзәҰдёә88%В гҖӮ

вҫјжё©ж°§еҢ–и®ҫеӨҮдё»иҰҒеҺӮе•ҶжңүпјҡиӢұеӣҪВ ThermcoВ е…¬еҸёгҖҒеҫ·еӣҪВ CentrothermthermalВ е…¬еҸёзӯүпјҢе…¶дёӯд»ЈиЎЁеӣҪйҷ…е…ҲиҝӣвҪ”е№ізҡ„еҫ·еӣҪВ CentrothermВ е…¬еҸёВ Oxidator 150В еһӢВ SiCВ вҫјжё©ж°§еҢ–и®ҫеӨҮпјҢе…¶ж°§еҢ–жё©еәҰеҸҜд»ҘиҫҫеҲ°В 1350в„ғгҖӮ