工业用和舰船用燃气轮机与航空发动机有很大差别,它们具有两大特点:

第一,工作寿命长。通常军用航空发动机的寿命只要求几百小时,民用航空发动机的寿命也只有几千小时至上万小时。而船用和工业用燃气轮机则要求几万至几十万小时的寿命。

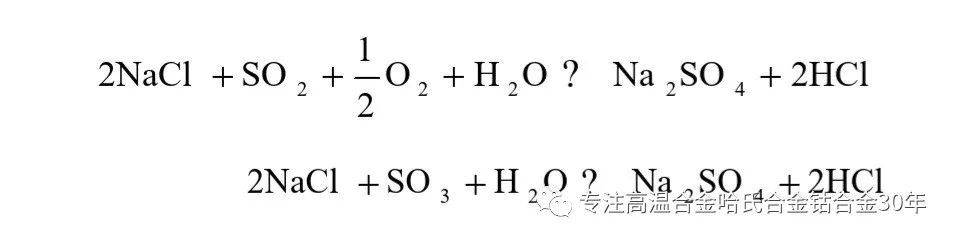

第二,工作环境比航空发动机恶劣。舰艇在海上工作,海盐在空气中以悬浮颗粒存在,当NaCl粒子随空气经压气机进入涡轮,就会使涡轮叶片和导向叶片甚至涡轮盘发生热腐蚀反应。其次,舰船用和地面用燃气轮机与航空发动机不同,大多采用柴油或劣质燃油,含有硫、钠等杂质。硫在燃烧反应中主要生成SO2和SO3,当有NaCl存在时,就能反应生成Na2SO4,即:

Na2SO4和NaCl是造成热腐蚀的主要成分。地面燃气轮机的运行环境除位于海岸附近或海洋钻井平台者具有与舰用燃气轮机的同类污染外,其他还有城市污染性气氛,化工厂排出的硫氛,盐碱地的尘埃,天燃气中的硫化氢气体等,都能形成热腐蚀环境。热腐蚀是一种加速氧化现象,比普通氧化要严重得多。

因此,舰船用和工业用燃气轮机涡轮盘、涡轮叶片和导向叶片材料要求长期组织更加稳定,抗热腐蚀性能更加优异。

本书作者与钢铁研究总院等兄弟单位的科技人员从2003年开始,承担舰船用大型燃气轮机涡轮盘材料GH4698和GH4742合金制备工艺的研制4。其中一级盘为GH4742合金,二级至六级盘为GH4698。直径分别在800-1200mm范围,重量达700-1400kg。这是国内从未研制过的大尺寸难变形高温合金涡轮盘。

大型燃气轮机涡轮盘技术条件规定的力学性能指标通常与相应合金的航空标准一致,但与小型的航空锻件相比,由于铸锭直径的增大,热加工与热处理条件的限制,大型涡轮盘锻件的力学性能通常会随着盘件尺寸重量的增大而出现一定程度的衰减,同时盘件不同部位的性能在大范围内变化。为了在大型盘件所有部位获得预定的组织性能,必须在热加工和热处理过程中采取特殊的措施,这就进一步增大了研制工作的难度。以下介绍我们的研制结果4, 5。

优质大型铸锭的冶炼

根椐盘件重量和总锻比的要求,对于GH4698合金需要冶炼600mm以上的大锭型;对于GH4742合金需要冶炼508mm以上的自耗锭。如何在扩大锭型的过程中通过优化冶炼工艺,有效控制偏析、消除黑斑、白斑等铸造缺陷,获得优质大型铸锭,是生产大型涡轮盘的第一道难关。

GH4698合金和GH4742合金采用3/6吨真空感应炉熔炼。选用纯净优质原材料以降低有害元素含量;采用规定的Ni-Mg块度和使用高纯Ar气保护加入Mg以稳定收得率;熔化期采用低真空,加强熔化期去气效果;配碳量相应增加,加强高真空下C-O反应,达到去气去夹杂的目的;延长熔化期时间,保证足够时间去气;缩短精炼时间,避免后期增氮。精炼后分别浇铸成580mm、500mm和480mm等锭型。化学成分分析结果表明,主要元素都处于技术条件规定的范围,氧和氮含量有成倍或成数量级降低。

真空感应炉熔炼的电极棒进行真空自耗重熔,抚顺钢厂采用L70097型真空自耗炉重熔,同轴电缆供电,电子秤实时显示自耗电极的重量。熔炼过程采用计算机程序控制,稳定性、重复性好。在自耗重熔过程中能够准确控制熔化速率,从而保证了短弧冶炼,熔池形状稳定,深度适中,钢锭成分均匀性较好。主要措施为:采用低熔速冶炼,以电弧能达到边缘时的最低熔化速度进行冶炼;采用低电压低电流供电;采用短弧操作,使得弧长控制在15mm左右。

我厂采用新引进的CONSARC公司10吨真空自耗重熔炉,应用氦气冷却、短弧冶炼、熔滴脉冲控制等先进的自耗冶炼技术,使低熔速冶炼与快速冷却同时实现,降低凝固偏析程度。实验表明,采用氦气冷却,冷却水可多排走17%的热量。由于冷却速度加快,熔池深度变浅,并形成杯形熔池,更有利纵向结晶,改善热加工性能。

化学分析表明,自耗锭化学成分合格,氧和氮含量与真空感应炉铸锭处于同一水平,氢含量有进一步降低。

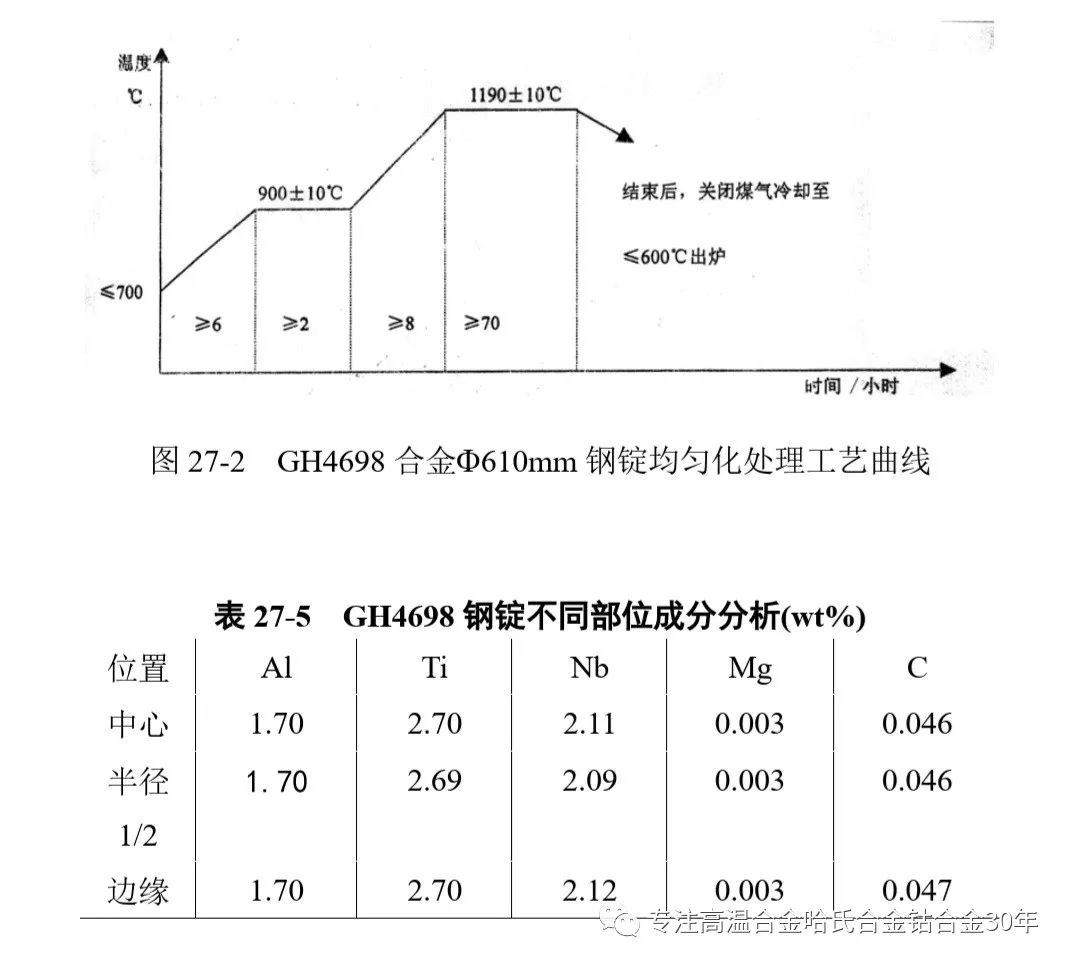

扩散退火

扩散退火也称均匀化处理。由于GH4698合金自耗锭尺寸达660mm,GH4742自耗锭直径达508mm。这两种合金由于合金化程度高,锭型的扩大导致了更加严重的凝固偏析,使热加工塑性低,变形抗力大,可变形的温度区间小。为了消除或减轻凝固偏析,必须采取扩散退火,提高化学成分的均匀性,减小一次碳化物尺寸,并促使其产生球化,避免局部应力集中导致开裂。上钢五厂610mmGH4698合金自耗锭的扩散退火工艺曲线见图27-2。我厂660mmGH4698自耗锭经高温扩散退火后,从相当于钢锭中心、1/2R处和边缘取化学分析,结果见表27-5。可以看出,化学成分基本均匀一致。横低倍组织观察表明,组织良好,没有发现宏观点状偏析。实践表明,均匀化工艺大幅度提高了铸锭的热塑性,为顺利开坯提供了有力保障。

锻造开坯

两种合金的开坯分别在2000吨和4000吨快段机上进行。GH4698合金最佳热塑性温度范围在1040-1170℃之间。而GH4742在1070-1140℃之间,所以必须严格控制从加热炉到锻机的转移时间。通常从加热炉内出料转移到压机,温度损失达100℃以上。对于GH4698合金加热温度为1190℃,钢锭到锻锤时表面温度已降低到1090℃以下了。这样可加工温度范围更窄了。同时采用钢锭保温措施是有效的。利用保温毡进行包裹和铺盖,即入炉时盖上保温毡,出炉后及时人工铺盖或者采用保温毡粘结包套技术。实践证明效果良好,在1000℃以上可以保持10分钟以上。给锻造提供了有利的温度和时间保障。

锻造时,抚钢采取加大每火变形程度,采用窄砧座进行锻造,使每次压下量较大,且变形均匀。从F660mm到F450mm只用了4火次锻造。横低倍组织良好,中心、1/2R处和边缘晶粒度均在0-3级左右。探伤通过F2平底孔。在横低倍上取横向试样,测试力学性能,650℃和750℃持久性能均达到技术条件要求,室温拉伸性能除sb稍低外,均满足技术条件要求,见表27-6,上钢五厂F610mmGH4698锭采取拔长至 F510mm,再镦粗至F750mm,再拔长至350mm方,再镦粗至F460mm,效果也良好。同样,GH4742也获得了类似结果。

总之,通过开坯工艺破碎了铸态组织,均匀了化学成分。成功地锻造出了GH4698、GH4742合金棒坯,棒坯横低倍组织均匀细小,无粗晶区和点状偏析。为下一步镦饼和模锻作好了准备。

表27-6 GH4698合金由F660mm锻成F450mm的横向性能

|

| 室温拉伸性能 | 650℃,720MPa持久时间(h) | 750℃,412MPa持久时间(h) | |||

| sb (MPa) | s0.2 (MPa) | d (%) | j (%) | |||

| 技术条件要求 | ≥1180 | ≥720 | ≥17 | ≥19 | ≥50 | ≥50 |

| F450mm坯料实测性能 | 1150 | 775 | 18 | 29 | 285; 300 | 140.3 |

| 1160 | 790 | 18 | 29 | 237.2 | ||

镦饼

镦饼是一火变形量最大的热加工工序,对于重量超过1吨的大型坯料,镦饼变形具有以下的重要特点:首先,坯料出炉转移和变形总时间通常不超过90秒,在这一时间范围内,由于坯料与空气及砧子之间热交换而导致的温降主要局限于坯料表面区域,而坯料的中心区域则不会由于热损失而导致温降。同时由于镦饼变形量很大,因此坯料中心区域通常会由于变形功转化为热能而出现较高的温升,最高可达30℃至50℃。其次,由于高温合金的流变应力具有高度的温度敏感系数,因此在大尺寸坯料内部的宏观温度梯度会导致很高的变形不均匀性。变形分布特点主要是:与砧子接触的坯料上下端面区域由于温降较大易形成难变形区,最大变形量出现在坯料的中心区域,坯料的侧表面在拉应力的作用下变形。在名义变形量一定的条件下,变形不均匀性随着温度不均匀性的增大而急剧增大。

根椐现场实测的转移与加载时间、动模速度、坯料表面温度变化和设备载荷记录数据,采用有限元数值计算的方法分析了镦饼过程中坯料内部温度与变形的演化情况。随着表面散热速度的加快,坯料变形不均匀性显著提高,变形速度过慢也会导致温降过大而提高变形的不均匀性。在名义变形量一定的条件下,不均匀变形会使坯料中心区域和侧表面承受额外的大变形,使坯料中心区域出现过高的温升,同时在侧表面发生拉裂破坏。

由于大尺寸坯料的总变形时间长,坯料表面,特别是与砧子接触的上下端面温降相对较大,而变形抗力随着温度的下降而增大,因此坯料两端的变形受到了约束,在终锻欠压量相同的条件下,由于端部变形量减小,坯料中心区域承担了更大的变形量,因此由于塑性功而导致的温升进一步增大。计算表明,对于大尺寸坯料,在坯料尺寸、压下量、加热温度和压下速度都相同的条件下,坯料中心的终锻温度往往会随着坯料端面温度的降低而升高。因此,为了控制镦饼过程中坯料中心的最高温度,在适当降低应变速率的同时,强化保温措施,提高坯料的表面温度同样具有重要的意义。从坯料终锻等效应变分布图可以看到,虽然坯料在镦饼过程中获得了很大的变形量,但同时变形的分布很不均匀。当坯料两端存在温差时,会对变形的分布产生显著的影响,温度较低的一端变形量明显小于温度较高的一端。

通过采用复合包套技术大幅度减少了坯料的热量损失,同时有效控制了转移时间并针对坯料的尺寸特点制订合理的压下制度,较好的镦出了合格饼坯。

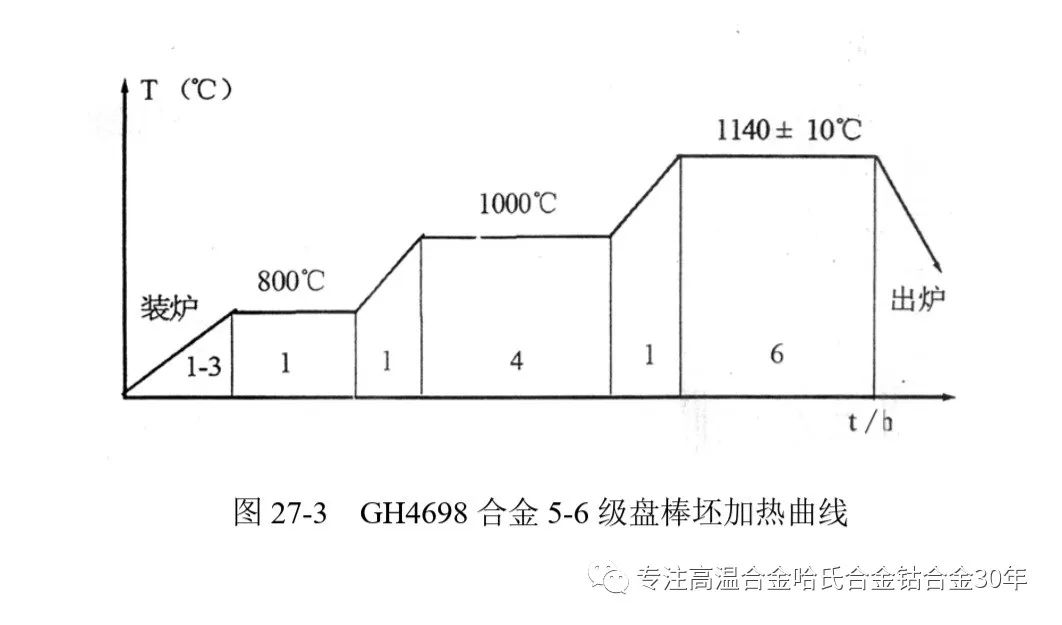

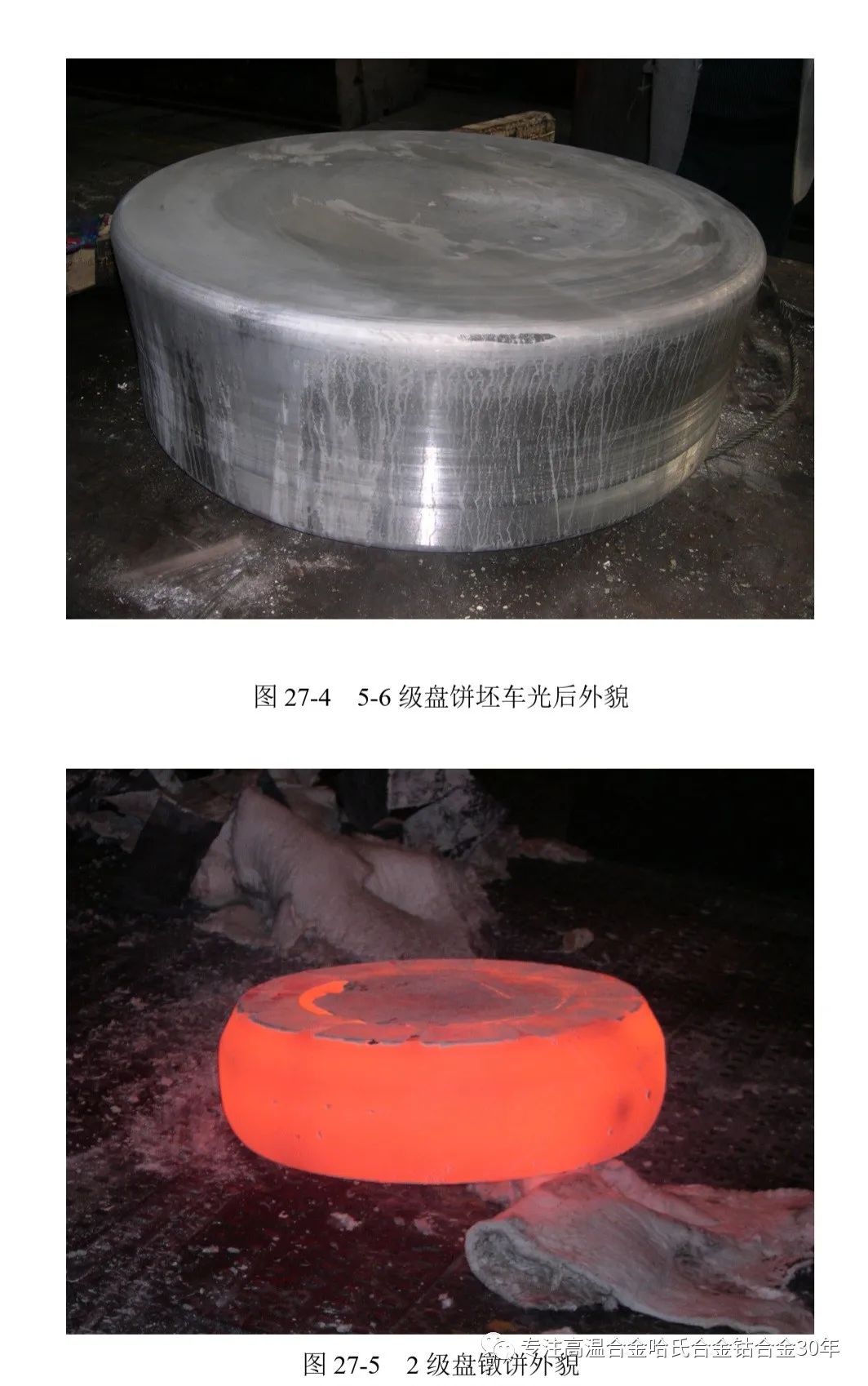

具体工艺为:在3万吨水压机上进行镦粗。GH4698合金5-6级盘棒坯规格F435×1115mm。加热曲线见图27-3。棒坯用5mm厚硅酸铝纤维毡均匀包覆,外罩1Cr18Ni9Ti不锈钢套。不锈钢板厚1mm。加热后出炉保温良好,锻造时形成近似等温锻,提高了终锻温度,降低了变形抗力,模具设计时保证各部分变形量在40%-60%范围,以确保产品各部分变形均匀。镦粗时由1115mm镦粗至300mm。转移时间2¢30²,采用一火两行程,一次上压1¢57²,中停5²,二次上压55²。锻粗时下砧面垫10mm厚硅酸铝纤维毡。坯料上端用纤维毡覆盖。锻完后去套冷却。检查表面发现,锻件呈双鼓形,且侧面中部多处开裂。机械加工后车上下平面,车尽裂纹,采用偏心车,两端面向饼中部倾斜,结合采用大圆弧过渡。车完后的园饼坯料见图27-4,2级盘镦饼前棒材为F332´894mm和F320´793mm。重量较5-6级盘棒料轻一半左右,仅530-630kg,锻饼至棒料高度一半左右,停留8秒后继续镦至要求尺寸,镦后两件均为正鼓形,见图27-5。按此工艺,先后完成了GH4698合金2-6级涡轮盘和GH4742合金的一级涡轮盘的镦饼任务。

涡轮盘模锻

在现有模锻设备吨位不足的条件下,如何充分利用现有条件、最大限度地发掘设备潜力,成功锻造出组织与力学性能合格的高温合金模锻件是需解决的重要问题之一。

首先通过理论研究与实验相结合的方法,在热压缩模拟实验的基础上,建立材料的本构关系,通过有限元数值模拟精确描述模锻过程中锻件内部任一点处的应力状态、变形历史及温度场,为模具设计及优化工艺参数提供有力依据,同时结合材料动态再结晶图,预测模锻件的最终组织,防止合金锻造粗晶,验证压下制度的合理性,为获得理想的微观组织和优良的力学性能提供保证。在模具和坯料设计过程中针对降低设备载荷进行了优化设计,采取了坯料中心掏孔,增大模具圆角等措施。通过强化保温措施、缩短转移时间来提高合金的锻造温度,降低设备载荷;适当降低变形速度,使用玻璃润滑剂等措施来降低流变应力。在实现盘件成型的同时,要考虑变形温度、变形量等工艺参数对盘件组织性能的影响。

研制直径大于1000mm涡轮盘模锻件的技术关键是载荷问题,即能否在国内最大吨位水压机上完成模锻过程,获得主几何尺寸满足要求的模锻件。依据在镦饼和前期试验工作中采集积累的现场实测数据,包括坯料加热炉和水压机的工作情况,坯料转移和加载时间,特别是在复合包套条件下坯料与空气的对流换热系数、坯料与模具间的接触传热系数、摩擦系数等影响总载荷的关键边界条件数据进行计算。常规条件下,要实现GH4698合金1200mm涡轮盘的模锻成型,3万吨水压机能力明显不足。不能提供挤出飞边,从而保证模锻件完全充满所必须的总压力。因此为了实现全模锻件的成型必须采取特殊措施。通过提高加热温度和强化保温措施的方法提高变形温度能够降低设备载荷。降低压下速度能够降低合金的变形抗力,但这会延长总锻压时间,加剧坯料热量的散失从而降低终锻温度,因此要获得最低的终锻载荷,最佳的压下制度是变形初期采用较高的压下速度以缩短总锻压时间,当设备载荷饱和后转入恒压变形状态,最大地发挥设备潜力。采用上述工艺制度并将加热温度提高到1150℃时获得较好的结果,但在长时间加载条件下锻件温度实际上会大幅度下降,个别部位的终锻温度已经低于950℃,因此在实际生产条件下很难实现。经过精密计算获得了模锻成型载荷曲线图,表明在3万吨水压机上能够实现盘件的成型。实验表明实际成型盘件与模拟计算结果基本吻合。

结合现场实测数据,采用有限元数值计算的方法能够准确预测大型涡轮盘锻件成型过程中的设备载荷,为通过优化模具设计和选择最佳变形工艺条件,从而最大限度发挥现有设备潜力,实现大型涡轮盘锻件的模锻成型提供依据。

具体工艺为:5-6级盘饼坯加热温度为1140℃±10℃,保温6h,同样采用5mm硅酸铝纤维包套,采用W4模具进行模锻,转移时间为335。上压时间35。模压时在下模面及坯料上端面垫硅酸铝纤维毡,以减少因坯料和模具直接接触产生的温降。模锻结束后,外形尺寸合格,理化检验各项性能达到技术条件要求。

2级盘模锻在1MJ对击模锻锤上完成,加热温度1160℃±10℃,保温时间150至240分钟,出炉温度1080℃,转运时间35,开锻温度1060℃,锤击次数36,锻造时间1'11,终锻温度1000℃。锻后检查,锻件欠压15mm,尚有中心通孔Ф90,上模轮毂处局部未充满,下模充满良好。周边毛边处最宽处25mm(占20%),最窄处10-15mm(占80%),检验结果表明,尺寸合格,性能合格,二级盘模锻件见图27-6。

按照上述相似工艺完成了GH4742合金1级涡轮盘和GH4698合金2-6级涡轮盘的模锻,尺寸合格,组织和力学性能良好。

结语

涡轮盘生产的五大要素,即质量合格的合金锭、充分均匀化的扩散处理、良好的开坯、工艺优化的镦饼和模锻,几乎是目前国内涡轮盘合金包括GH4169、GH4133B、GH4586、GH4738等都必须要求作到的。

现代航空发动机和燃气轮机涡轮盘用高温合金,合金化程度越来越高,偏析愈来愈严重,使热加工温度范围愈来愈窄,工艺塑性越来越差,变形抗力愈来愈大。为了保证变形高温合金的成形和优异的组织与性能,必须首先通过现代炼钢技术,保证获得主成分合格,杂质元素和夹杂物含量尽可能低,结晶状况良好的合金锭;其次为合理的选用扩散退火温度和时间,尽可能降低钢锭的凝固偏析,使化学成分均匀化,提高合金的热塑性,改善热加工性能;再次为通过优化的开坯工艺,破碎铸态组织,均匀化学成分,锻出合格棒坯;最后,在对合金开展热加工应用基础研究的基础上,并根据现场各种技术参数,采用有限元计算方法,通过计算机模拟确定最佳工艺参数,进行镦饼和模锻,生产出所需尺寸和性能合格的盘坯。