钢铁行业环境影响评价中碳排放核算方法研究

桑 博1,高贵东1,陈 婷2,王 勃3

(1.山东省冶金设计院股份有限公司,济南 250101;2.山东省核与辐射安全监测中心,济南 250117;3.山东省建设项目环境评审服务中心,济南 250031)

摘要:钢铁行业是我国制造业中碳排放量最高的行业,将碳排放纳入钢铁行业环境影响评价,可充分发挥环境影响评价制度的源头防控作用。钢铁行业碳排放环境影响评价中,要对各生产工序碳排放量进行准确核算。本文对比国内已发布的钢铁行业碳排放核算方法,结合山东省某钢铁项目,验证核算方法的适用性,为钢铁项目分工序核算碳排放量提供参考。

关键词:钢铁行业;环境影响评价;碳排放;分工序;核算方法

钢铁行业是我国国民经济的重要组成部分,也是二氧化碳排放的主要来源之一。2020 年,我国钢铁行业碳排放量占全国碳排放总量的15%左右,它是我国碳排放量最高的制造业[1],降碳已成为钢铁行业实现绿色发展必须面对的问题[2]。钢铁生产工艺主要分为高炉-转炉长流程和电炉短流程,我国钢铁生产流程以长流程为主,长流程粗钢产量约占总产量的90%[3],能源结构以煤炭等化石燃料为主,化石燃料使用不仅是二氧化碳的主要来源[4],也是颗粒物、SO2、氮氧化物(NOx)等钢铁行业大气污染物的主要来源。2021年5月,生态环境部发布《关于加强高耗能、高排放建设项目生态环境源头防控的指导意见》,提出将碳排放影响评价纳入环境影响评价体系。钢铁行业碳排放与大气污染物排放具有同源性,“碳入环评”可使碳排放控制与其他大气污染物治理体系形成合力,有助于从源头控制碳排放。

钢铁行业项目情况复杂,类型有独立生产装置建设、钢铁联合企业整体搬迁、生产工序的提升改造。生态环境部发布的《重点行业建设项目碳排放环境影响评价试点技术指南(试行)》要求计算钢铁项目主要生产工序的碳排放绩效,单位为吨CO2/吨工序产品[5]。因此,采用科学的方法准确核算钢铁项目碳排放量是碳排放环境影响评价的基础。明确各工序的碳排放核算方法,不仅可以准确核算各工序的碳排放量,而且能得出同工序可比的碳排放绩效水平,进行行业内横向对比,进一步促进企业低碳技术的应用。

1 国内钢铁行业碳排放核算方法对比

2013 年,国家发展和改革委员会发布了《中国钢铁生产企业温室气体排放核算方法与报告指南(试行)》;2015 年,原国家质量监督检验检疫总局、国家标准化管理委员会发布了《温室气体排放核算与报告要求 第5 部分:钢铁生产企业》(GB/T 32151.5—2015)。两个文件明确钢铁行业碳排放量为企业边界内化石燃料燃烧、工业生产过程、净购入使用的电力和热力产生的碳排放量之和,同时应扣除固碳产品隐含的排放量,未对企业内部各工序的碳排放量提出核算要求。2016 年,国家发展和改革委员会办公厅发布《关于切实做好全国碳排放权交易市场启动重点工作的通知》,首次要求企业报送温室气体排放报告时同步提交碳排放补充数据。钢铁企业补充数据表格式经多次修订,现行的补充数据表要求企业按化石燃料消耗、电力和热力消耗、副产外销三部分,分别核算全厂及各工序的碳排放量。

目前,部分省市已发布了碳排放环境影响评价编制指南,浙江省、江苏省、吉林省、山西省、重庆市制定了包含钢铁行业的重点行业建设项目碳排放环评指南,河北省、山东省制定了钢铁行业碳排放环评指南。江苏省、山西省、河北省、山东省的指南中,碳排放量核算公式为化石燃料燃烧、工业生产过程、净购入使用的电力和热力的碳排放量之和,同时扣除固碳产品隐含的排放量;浙江省、吉林省、重庆市的指南中,核算公式为化石燃料燃烧、工业生产过程、净购入使用的电力和热力的碳排放量之和,未扣除固碳产品隐含的排放量。山东省、河北省的钢铁行业碳排放环评指南提出分工序核算碳排放量,并给出各工序的核算边界,其他省市的指南属于多行业的综合性指南,因此未对钢铁行业碳排放核算边界和核算方法进行细化。

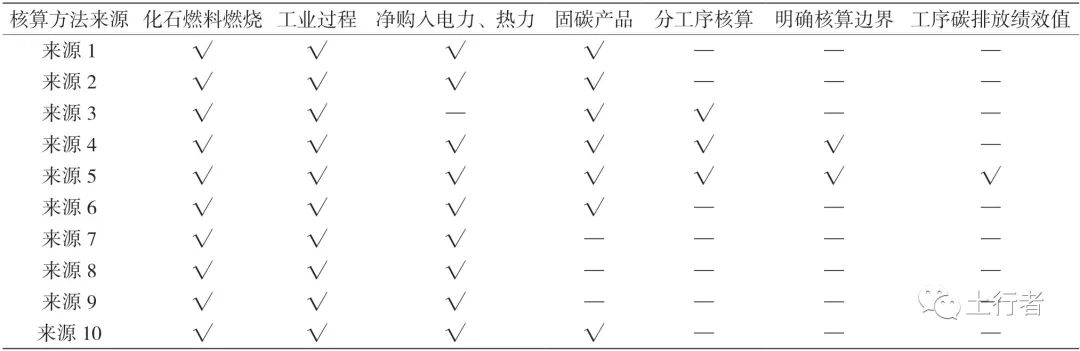

国内钢铁行业碳排放核算方法对比如表1 所示。其中,一是《中国钢铁生产企业温室气体排放核算方法与报告指南(试行)》;二是《温室气体排放核算与报告要求 第5 部分:钢铁生产企业》(GB/T 32151.5—2015);三是钢铁企业补充数据表;四是《河北省钢铁行业建设项目碳排放环境影响评价试点技术指南(试行)》;五是《山东省钢铁行业建设项目温室气体排放环境影响评价技术指南(试行)》;六是《江苏省重点行业建设项目碳排放环境影响评价技术指南(试行)》;七是《重庆市建设项目环境影响评价技术指南——碳排放评价(试行)》;八是《浙江省建设项目碳排放评价编制指南(试行)》;九是《吉林省建设项目碳排放评价编制指南(试行)》;十是《山西省重点行业建设项目碳排放环境影响评价编制指南(试行)》。

表1 国内钢铁行业碳排放核算方法对比

注:“√”表示核算方法涉及该指标,“—”表示核算方法未涉及该指标。

对比国内已有的钢铁行业碳排放核算方法,《中国钢铁生产企业温室气体排放核算方法与报告指南(试行)》、《温室气体排放核算与报告要求 第5部分:钢铁生产企业》(GB/T 32151.5—2015)、钢铁企业补充数据表的核算方法主要用于企业层面碳排放核查,未明确生产工序核算边界,不适合直接用于建设项目环评。江苏、重庆等省市发布的综合性碳排放环评指南同样未明确生产工序核算边界。山东省、河北省的钢铁行业碳排放环评指南明确了各工序核算边界,提出了分工序核算碳排放量的方法,在环评中有较好的适用性,同时山东省指南给出各主要工序的碳排放绩效参考值,为同工序间碳排放水平对比提供依据。

本文以山东省某钢铁项目为例,采用《山东省钢铁行业建设项目温室气体排放环境影响评价试点技术指南(试行)》(简称《山东技术指南》)的核算方法对案例项目碳排放量进行核算。

2 钢铁项目碳排放量核算案例分析

山东省某钢铁企业通过产能置换,对厂内部分生产工序进行改造,该钢铁企业是一家包含炼焦、烧结、高炉炼铁、炼钢连铸、轧钢的长流程钢铁生产企业。企业对现有部分生产工序进行改造,拆除现有烧结机、球团、高炉、炼钢连铸及其配套设施,新建自动化程度高、低碳节能的烧结机、高炉、转炉炼钢生产装置,其他主要生产工序不变。

2.1 核算边界及含碳物料识别

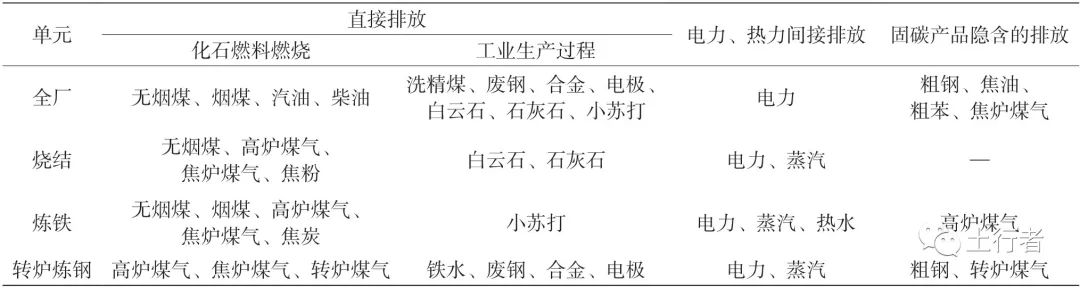

钢铁项目生产流程长、生产工序多,各生产工序相对独立,环评中核算全厂和各工序碳排放量时,首先要明确核算边界。核算边界分为企业边界和工序边界两个层次。企业边界为公司下的所有生产场所和生产设施产生的碳排放总量,范围包括炼焦、烧结、炼铁、炼钢、轧钢等主要生产系统及发电、运输、供水、供电、办公等辅助和附属生产系统;工序边界采用《山东技术指南》确定的核算边界。案例项目碳排放的直接排放源为化石燃料燃烧和工业生产过程两部分,间接排放源为电力、热力使用。案例项目全厂及改造工序的主要碳排放源如表2 所示。

表2 案例项目全厂及改造工序的主要碳排放源

2.2 核算方法

碳排放量核算采用《山东技术指南》的核算方法,钢铁企业或各生产工序碳排放量为其核算边界内化石燃料燃烧、工业生产过程产生的碳直接排放量及净购入电力、热力所对应的间接排放量之和,同时扣除固碳产品隐含的碳排放量。

2.3 活动数据及排放因子

碳排放量核算所需活动数据主要包括原燃料用量、产品及副产品产量、电力及热力的用量与产量。现有工程各生产工序活动数据均使用企业的实际统计数据。新建项目的活动数据通过项目环评、能评或设计资料中数据确定。原燃料、产品、副产品的低位发热量、单位热值(物料)含碳量、碳氧化率、电力和热力的碳排放因子采用《山东技术指南》的推荐值。

2.4 核算结果

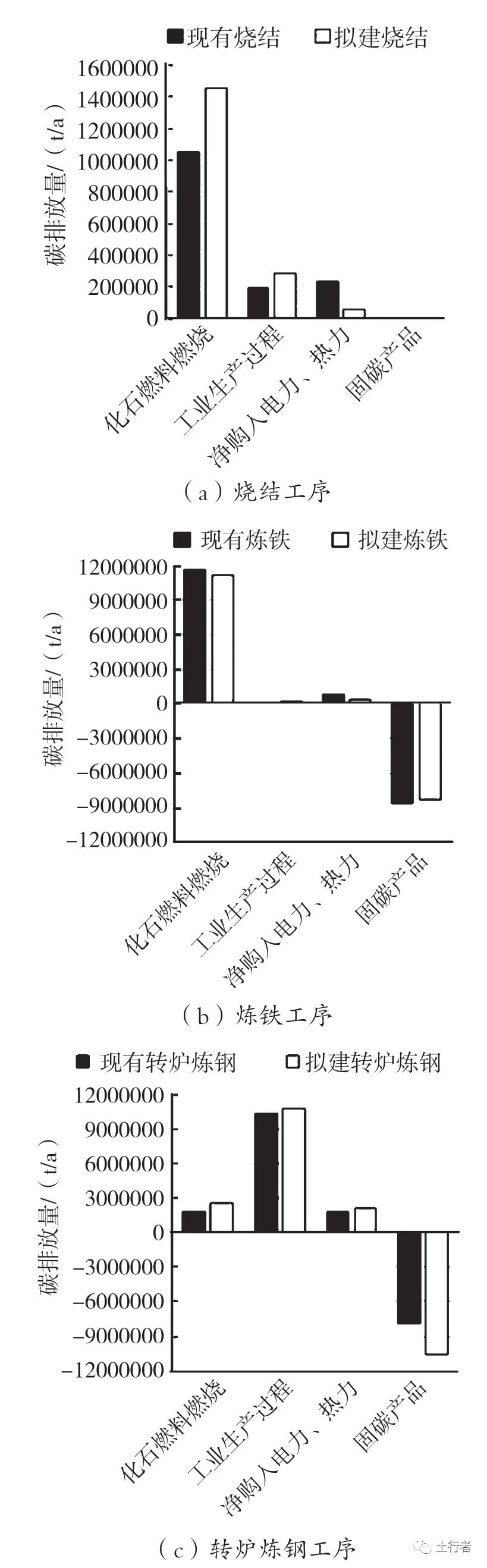

通过核算,案例项目改造前全厂的碳排放量为1 195.44 万t/a,改造后全厂碳排放量为1 143.89 万t/a,减少51.55 万t/a,碳排放强度由1.93 t CO2/t 粗钢降至1.86 t CO2/t 粗钢,降低0.07 t CO2/t 粗钢。烧结、炼铁、转炉炼钢工序改造前后的碳排放量对比如图1 所示。烧结工序碳排放量占比最高的是化石燃料燃烧,烧结工序改造后碳排放量较改造前增加,主要原因是改造后烧结产能增大;炼铁工序碳排放量占比最高的也是化石燃料燃烧;转炉炼钢工序碳排放量占比最高的是工业生产过程。

图1 烧结、炼铁、转炉炼钢工序改造前后碳排放量对比

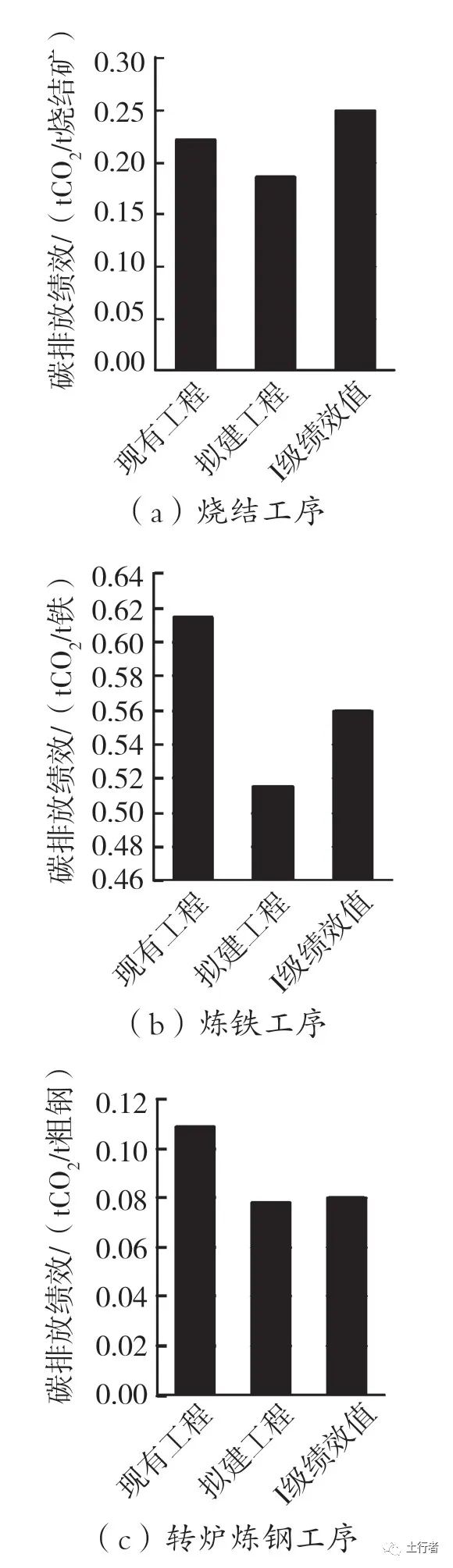

烧结、炼铁、转炉炼钢工序改造后,工序碳排放绩效水平分别降低0.036 t CO2/t烧结矿、0.098 t CO2/t铁、0.031 t CO2/t 粗钢,同时均可达到《山东技术指南》的碳排放Ⅰ级绩效水平参考值。案例项目改造工序碳排放绩效水平对比如图2 所示。

图2 改造工序绩效值对比

3 结论

随着钢铁行业“碳入环评”的持续推进,钢铁项目需要明确各生产工序的碳排放核算边界,在统一核算边界的前提下,各生产工序的碳排放水平更具可比性。山东省和河北省发布了钢铁行业的碳排放环评技术指南,明确了各生产工序的核算边界和核算方法,在钢铁项目环评中有较好的适用性。案例项目采用《山东技术指南》的方法进行核算,改造后烧结、炼铁、转炉炼钢工序碳排放绩效水平均优于改造前,同时均可满足《山东技术指南》的碳排放Ⅰ级绩效水平参考值的要求。