●●

汽车轻量化是当今汽车工业可持续发展的主要趋势,是汽车节能减排的重要措施,能够有效地减少汽车碳排放,节能环保。汽车用钢凭借其价格低廉、比强度和比刚度高的优势,在白车身上应用广泛,而随着汽车轻量化要求的进一步提高,超高强钢开始应用于汽车车身中,在减轻车身重量的同时,可提高汽车的碰撞安全性能。

高强钢板由于具有高强度等材料特性,常温下的成形性能较差,对成形设备要求较高,冲压后容易出现起皱、开裂、大回弹等缺陷,为解决上述问题,同时为了进一步提升高强钢板性能,超高强钢热成形工艺应运而生,逐渐成为提升热冲压钢板强度和产品成形性的重要工艺方法。超高强钢热成形工艺能够使高强度钢板获得超高强度的力学性能,其典型工艺过程是将板料加热至特定温度范围,使其完全奥氏体化,再送人水冷模具内进行冲压成形及淬火,最终实现钢板微观组织的转变和强度的提升。

超高强钢热成形作为一项新兴工艺,工艺的流程、设备和参数设定等均存在优化和提升空间,故国内外针对该工艺开展了大量研究。HanS等研究了镁合金和超高强钢的异种材料成形连接工艺,通过数值模型预测热辅助冲孔过程,证明了热辅助铆接工艺适用于两种材料的连接成形。LiangJX等研究了Cr-Ni-W-Mo钢的热处理工艺,通过优化热机械控制加工流程和冷却介质,结合低温回火工艺,使钢的屈服强度和抗拉强度分别提高了32和251MPa。ChoshS等设计了一种包括热机械轧制和直接淬火和分配(Direct Quenching and Parti-tioning,DQ&P)的新型工艺路线,能够获得屈服强度和抗拉强度分别为1025和2137MPa的超高强钢。胡健等采用DYNAFORM进行车门防撞梁热成形工艺的优化仿真,建立热-力一相耦合模型,优化工艺方案,并通过成形试制获得了符合超高强钢热冲压零件性能标准的试制件。北京科技大学的梁江涛研究了2000MPa级超高强度热成形钢的轧制工艺、退火工艺以及热成形的关键工艺参数,对超高强钢的热成形强韧化机制进行研究。

本文基于汽车后防撞梁外板进行超高强钢热成形工艺的研究,通过数值模拟与零件试制相结合的方法,验证热成形工艺的合理性和有效性,为超高强钢零件热成形工艺的设计提供参考和建议。

1 热成形工艺路线及数值模拟●●

1.1 热成形工艺路线

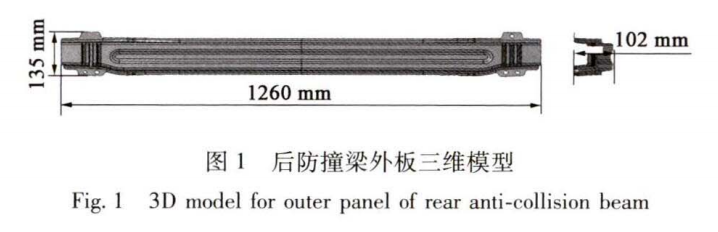

本文研究对象为某汽车后防撞梁外板,零件整体尺寸为1260mm×135mm×102mm,如图1所示。零件材料选用22MnB5超高强度硼合金钢板,常温下抗拉强度为450~600MPa,板料厚度为1mm,以满足零件轻量化要求。

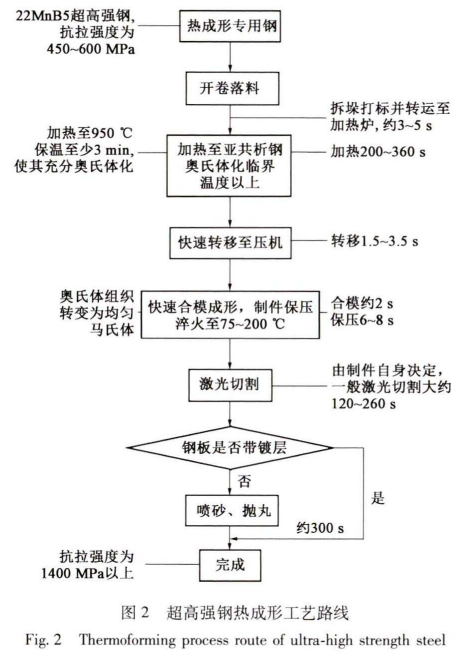

根据零件的材料、预期性能及设备要求,初步制定超高强钢热成形工艺路线,如图2所示。钢板开卷落料后打标并转运至加热炉,加热温度需高于亚共析钢奥氏体化临界温度,使板料充分奥氏体化,故设置加热温度为950℃。加热完成后,将钢板快速转移至压机冲压位置,根据初始成形温度对热成形件力学性能的影响,板料初始成形温度为750~850℃时,钢板的抗拉强度和硬度会明显提高,故转移时间应控制在1.5~3.5s内,以保持板料处于较高温度,并保证板料温度不低于亚共析钢的冷却上临界点,防止奥氏体向铁素体的转变。同时,钢板的热成形也应在亚共析钢冷却上临界点以上的温度进行,以保证钢板的热成形性,由于加热后的板料与模具制件接触时会发生热传递,造成板料冷却不均,故压机滑块需快速下降以减小板料热量散失,合模时间控制在2s左右。随后通过模具制件型面内部的冷却管路系统进行保压淬火,保压时间根据零件形状及冷却速率决定,冷却时保证板料冷却至马氏体转变起始温度(约200℃)以下。最后进行激光切割,若钢板无镀层再进行喷砂和抛丸处理,制得超高强钢零件的目标抗拉强度为1400MPa以上。

1.2 有限元模型建立

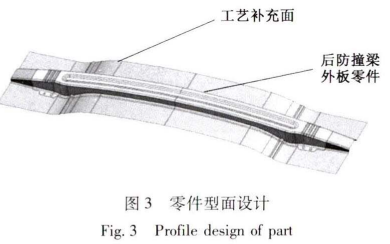

将零件的三维模型导人成形分析软件中,按照加热一拉延一冷却的顺序设置工艺流程,然后进行零件型面设计。根据零件自身的结构特征,将压料面设置于零件本身凸缘的延伸面上,进行工艺补充,以节省毛坏材料,提高材料利用率,如图3所示。

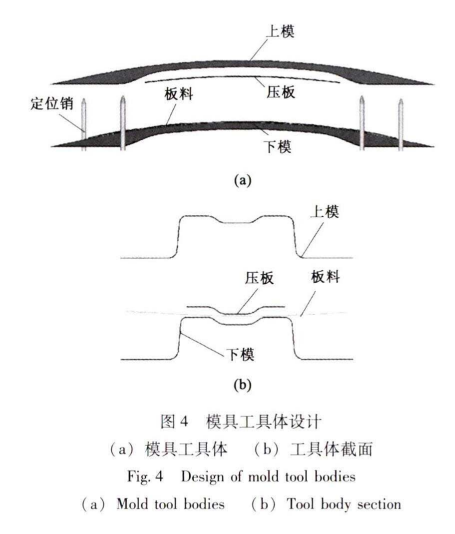

进行模具工具体设计,工具体包括上模、下模、压板及定位销17]。采用上下模一次成形时,模拟结果显示,零件中间凹陷部位存在严重的减薄现象,故需进行工具体优化设计。在零件中部上方设置压板,采用两步成形的热成形方案,即先成形零件中间凹陷部位,中间部位成形完后再对零件两侧进行成形,如图4所示。

明确热成形工艺流程及成形方案后,进行热成形工艺参数设置。根据制定的超高强钢热成形工艺路线以及多次模拟结果的对比,进行热成形工艺参数优化,最终设置加热温度为950℃、冲压速度为200mm·sl、料片转移时间为3s、冲压前的滑块运动时间为2s、保压淬火时间为10s、板料摩擦因数为0.45、压板与上模的间距为65mm,进行求解。

1.3 数值模拟结果分析

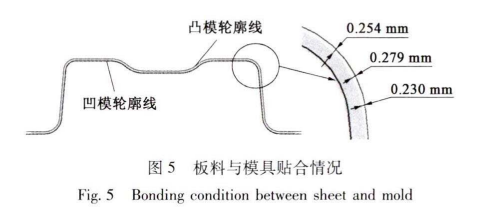

求解结束后,为保证零件的成形精度,观察拉延过程中板料与模具的最终贴合情况,发现二者贴合情况良好,最大间隙小于0.300mm,零件的尺寸精度良好,如图5所示。

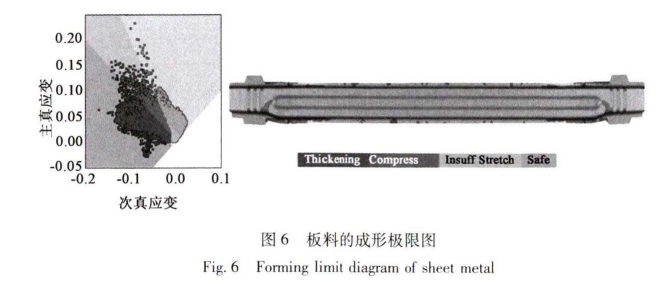

板料的成形极限图如图6所示,由图6可知,成形后的板料不存在过度减薄区,但增厚区仍然存在,需对零件的减薄率和起皱等参数进行定量分析。

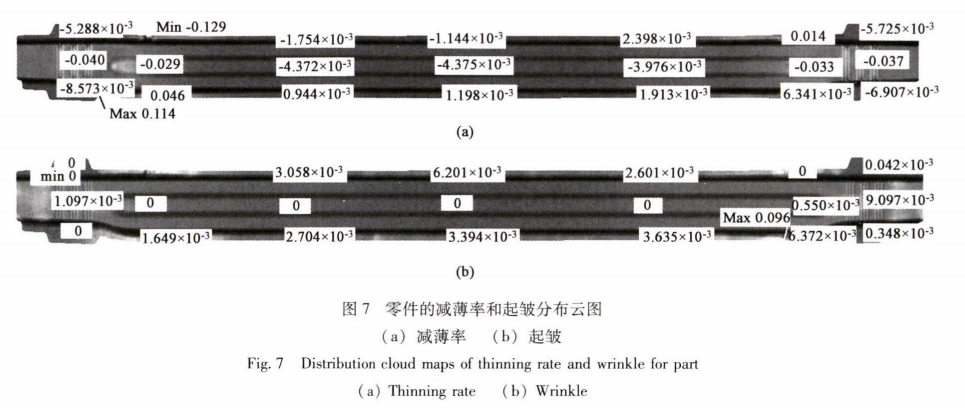

零件的减薄率分布云图和起皱分布云图如图7所示。由图7可知,零件的最大减薄率为12.9%,位于零件法兰边与侧边的过渡圆角处,未出现板料开裂现象;最大起皱为9.6%,位于零件侧边处,数值较低,无起皱风险。

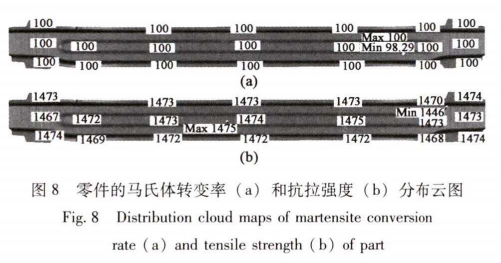

零件的马氏体转变率分布云图和抗拉强度(数值单位为MPa)分布云图如图8所示。由图8可知成形后零件的马氏体转变率平均达到98%以上,最低抗拉强度为1446MPa,符合GB/T369612018要求。

由数值模拟结果可知,零件模拟成形情况良好,无起皱和开裂缺陷,最大减薄率和起皱均小于17%,符合主机厂通用要求,零件最低抗拉强度超过1400MPa,满足超高强钢抗拉强度要求。

2 零件试制与检测●●

2.1 后防撞梁外板试制

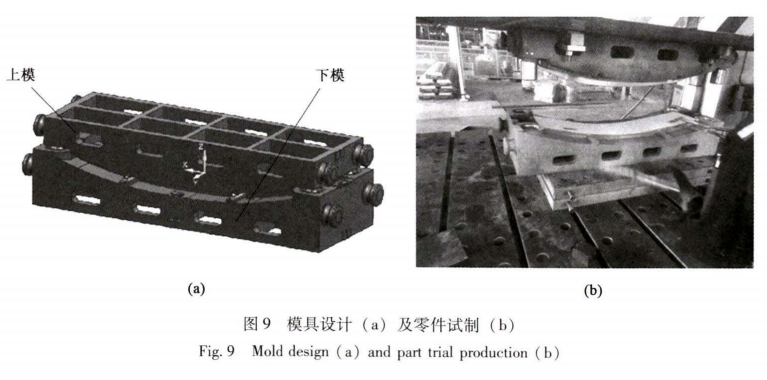

结合零件的形状和尺寸、制定热成形工艺路线、数值模拟结果及实际的设备情况,进行热成形模具设计,开展后防撞梁外板的小批量试制,如图9所示。

初次试制时,实际生产零件出现的问题及解决方法如下。

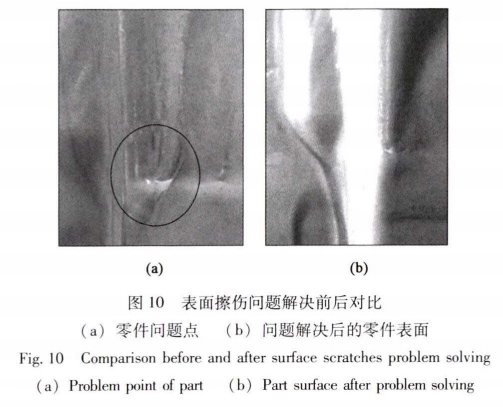

(1)零件表面擦伤严重,尤其是圆角过渡区型面破坏严重,导致造型丢失。经检查,造成该问题的原因为:镶块硬度偏低,导致凹模圆角磨损,光洁度差,弯曲毛坏表面质量差(有锈蚀、结疤等)。针对该问题采用的解决方法为:重新对镶块表面进行高频淬火处理,提高镶块硬度,并用油石对磨损面进行打磨修复,提高型面光洁度。问题解决前后成形零件情况如图10所示。

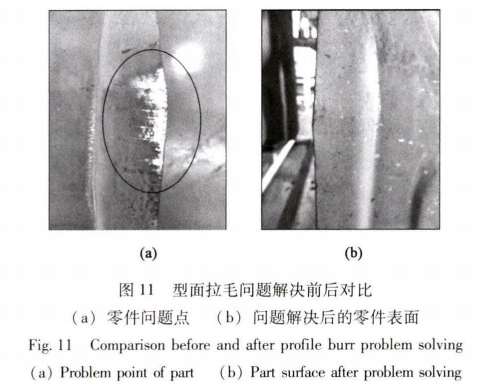

(2)零件型面拉毛,导致零件表面镀层被破坏,厚度不均。经检查,造成该问题的原因为:模具间隙不均,导致边缘位置的间隙太小,制件拉毛严重。针对该问题采用的解决方法为:对拉毛部分的镶块进行研合,并用砂纸和油石对间隙较小的部位进行打磨,保证模具型面间隙的均匀性。问题解决前后成形零件情况如图11所示。

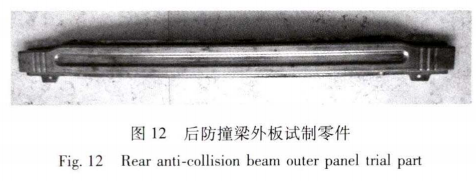

表面擦伤和型面拉毛问题解决后,试制零件表面质量良好,未出现起皱、开裂、大回弹等缺陷,如图12所示。

2.2 后防撞梁外板检测

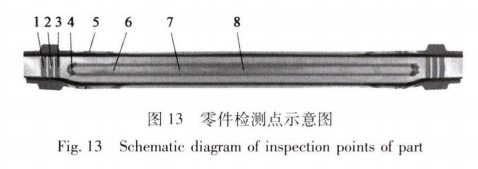

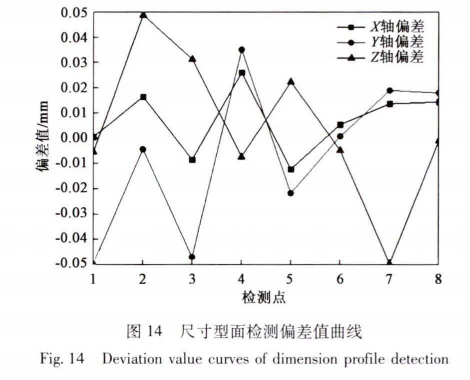

为进一步验证试制零件具备优异的尺寸及力学性能,对试制成功的后防撞梁外板进行尺寸型面检测和拉伸试验检测。采用三坐标测量仪,在零件回弹较大的过渡圆角处及重要位置选取8个检测点,如图13所示,测量其X、Y、Z轴(其中X轴平行于零件长度方向,Y轴垂直于零件长度方向,Z轴位于零件上表面的法线方向)上实测坐标值与目标零件对应位置坐标值的偏差值,结果如图14所示,检测点的偏差值均在±0.05mm内,均位于零件公差范围内,尺寸精度高,符合产品尺寸要求。

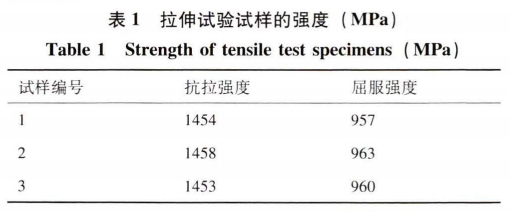

从试制零件上切取试样,进行拉伸试验,测得试样的抗拉强度和屈服强度值如表1所示。由表1可知,试样的抗拉强度实测值均超过1450MPa,平均值为1455MPa,屈服强度实测值均超过950MPa,平均值为960MPa,符合超高强钢零件的强度要求。

由检测结果可知,零件的尺寸精度和力学性能均满足超高强钢零件的生产要求,验证了采用的超高强钢热成形工艺具备一定的合理性与可行性。

3 结论●●

(1)通过制定汽车后防撞梁外板的超高强钢热成形工艺路线,依据该工艺路线进行有限元数值模拟分析及优化,获得的成形零件贴模状况良好,最大起皱和最大减薄率小于17%,马氏体转化率高,零件最低抗拉强度达到1446MPa,符合超高强钢热成形零件的成形要求。

(2)依据超高强钢热成形工艺路线及数值模拟结果进行后防撞梁外板零件试制,通过对成形设备进行调试,解决了实际生产过程中出现的零件表面擦伤、型面拉毛等缺陷,最终获得了无起皱、开裂、大回弹等缺陷的试制零件。

(3)对试制成功的后防撞梁外板进行尺寸及力学性能检测,检测结果表明,零件各检测点的检测结果与目标零件的偏差值均在±0.05mm范围内,满足零件公差要求,通过拉伸试验获得的试样抗拉强度均超过1450MPa,屈服强度均超过950MPa,满足超高强钢热成形零件的生产要求。

作者:李蕙宇,刘子知,张泉达,孙福臻,吉日格勒,李军

来源:《锻压技术》

注:本文版权归原作者所有,文中观点仅供分享交流,不代表本公众号观点和立场。如涉及版权等问题,请您告知,我们将及时处理。

【推荐】《车用碳纤维及其复合材料年度发展报告》2023版正式发布!

END

中国汽车材料网(qichecailiao.com)--汽车材料与工艺行业门户

Website for automotive material and process industry

技术交流QQ群:108660594;632289855

Technical exchange QQ group:108660594;632289855

技术交流微信群:管理员微信号 18156085929

Submission:Add WeChat

官方投稿邮箱: marketing@qichecailiao.com

Submission Email

汽车材料领域 线上线下媒体推广

欢迎广告预订 18156085929

Automotive materials field

Online and offline media promotion

Welcome ad booking ,Contact 18156085929