中国铸造行业媒体联盟成员之一的热加工行业论坛(www.rjghome.com)——热加工行业人员的网上技术交流家园。以冶炼、铸造、锻压、焊接、热处理、理化检测等相关知识为主,以机加工、电脑设计等知识为辅的行业技术网站。点击标题下蓝字“热加工行业论坛”免费关注,我们将为您提供铸造、锻造、热处理、焊接方面知识的延伸阅读。

宝珠砂在壳型铸造工艺中的应用

(洛阳凯林铸材有限公司)

壳型铸造工艺是采用预先覆有酚醛树脂膜的型(芯)砂经过在模具内加热固化制作型芯然后成形,这种方法能使铸件表面更加光洁,尺寸更加精确,减少或不需要机械加工,可缩短生产周期、节约金属材料、降低成本;而且铸型可用自动机械制成,不需要熟练工,尤其适用于各种中小型金属铸件的批量生产。随着原材料、制造设备和制造工艺的不断改进,覆膜砂品质不断得到提高,生产成本不断下降。20世纪90年代以来,覆膜砂的应用得到了更迅速的发展,产品种类不断增多,并已形成系列化。目前,我国铸造用覆膜砂年产量已达数百万t以上。同时,覆膜砂再生设备和生产线日益成熟。

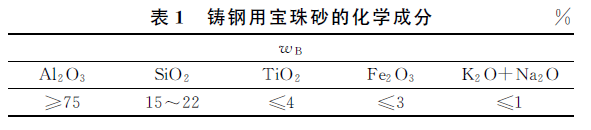

宝珠砂是20世纪90年代末研发的新型优质铸造砂,其主要化学成分为Al2O3和SiO2,主要矿物相为莫来石和刚玉。铸钢用优质宝珠砂的化学成分见表1。

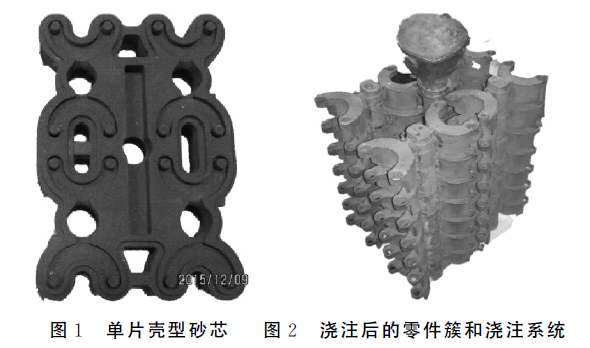

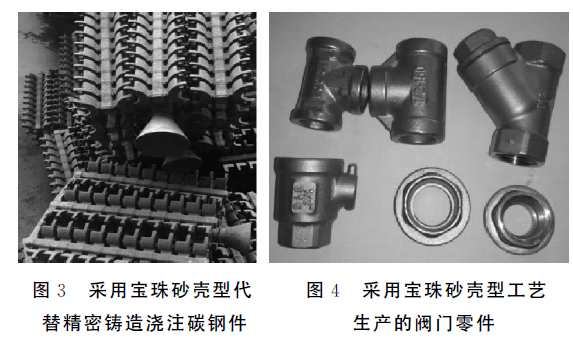

一定粒度分布的宝珠砂经加热覆膜后,在热芯盒射芯机中射砂、硬化得到砂芯,再组芯、加固,粘接浇冒口。浇注后型芯基本全部溃散,后续经切割、打磨、抛丸清理和热处理后得到成品铸件。典型的型芯设计见图1,组芯浇注后铸件及浇注系统见图2。

砂型(芯)一般设计为一型多腔,常见双面型腔。尽量减少吃砂量(小于10mm),有内部砂芯时,要合理设计芯头间隙,既保证正确定位和排气,又确保不漏金属液。上下砂芯之间可以设置小的销孔(或者砂槽)定位,零件简单时也可按外形定位。砂芯组合最常见的做法是,砂芯之间用粘胶粘合,然后放在钢板托架上,上压板压紧固定,装上浇冒口待浇。必要时可以制作专用胎具。

1.2 宝珠砂在壳型铸造中的应用

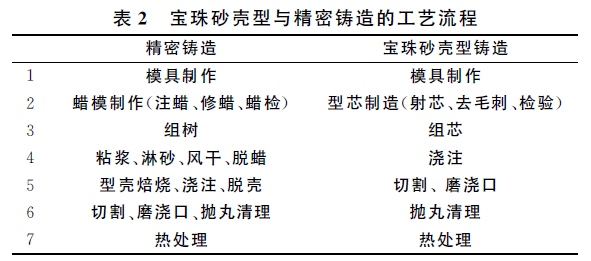

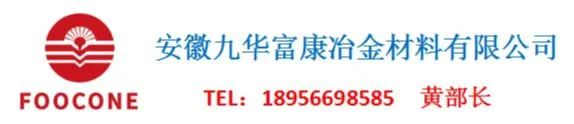

宝珠砂壳型铸造工艺用于从最初的工程机械的斗齿生产到现在的阀门水暖等通用零件、汽车零配件到工具五金零件。从铸造工艺方面来看,宝珠砂壳型铸造工艺。广泛应用于3个方面:①部分替代普通精密铸造工艺,见图3,特别是部分形状相对简单的铸件及一些需要芯子的铸件等;②原采用石英砂壳型铸造的条件,采用宝珠砂壳型来提高铸造工艺适应性;③原采用普通砂型工艺生产的小型铸钢件,改用宝珠砂壳型铸造工艺可提高铸件质量(见图4),减少型砂消耗、提高铸件生产效率等。

宝珠砂壳型工艺与精密铸造工艺的大致工艺流程对比见表2。从表2可见,宝珠砂壳型铸造与精密铸造相比,工序减少了一半,同样条件下,生产周期也缩短1/2,根据一些客户的统计,人工成本下降60%以上。

宝珠砂壳型铸造工艺可通过采用铸造性能优越的宝珠砂做覆膜砂,在进行合理工艺设计,如选择、调整金属收缩率、合理设置浇冒系统、设计砂芯组合形式和配合间隙、设计合理的射芯工艺,一般采用较细的粒度分布,可以得到较高品质的铸件。如生产的管接头(见图5),根据某客户的实际检验,铸件尺寸精度达到了GB/T6414中CT6级,铸件表面粗糙度Ra≤12.5μm。

图6最右的照片是铸件经一遍抛丸(G15履带式抛丸机)后的照片。为进一步改善表面品质,铸件在滚筒中进行滚抛工艺,填料为20~30目的宝珠砂,可见,抛丸取得了明显的效果。

虽然宝珠砂覆膜砂的原始成本较高,但若配备合理的再生和覆膜装备,按实际使用情况,每次损耗率在7%~8%,可循环使用12~13次,再生费用为70~100元/t,覆膜砂费用为180~210元/t,平均计算,覆膜砂的材料成本在525元/t左右。

另外,精密铸造工艺的生产周期为6天,而宝珠砂壳型铸造工艺的生产周期为3天且工艺出品率可以提高30%以上。使用宝珠砂壳型铸造替代失蜡精密铸造经济效益十分显著,生产的不锈钢铸件成本可下降6000元/t左右。

在铸造砂的粒度范围内,宝珠砂覆膜砂随着原砂粒度由大变小,在树脂加入量不变的条件下,覆膜砂的强度由高变低,透气性也相应降低,而生产的型芯和铸件表面质量相应提高。

国内目前多采用50/100,70/140,100/200目的覆膜砂,这主要取决于砂芯的形状、使用的场合、铸件的要求等。宝珠砂壳型铸造工艺用来部分代替原精密铸造工艺或者提高原砂型铸造的精度和表面品质,一般采用100~200目或者更细的原砂。

宝珠砂作为一种新型的人造砂,其筛分方法、物理化学性能与石英砂有很大区别,可以根据需要配置不同的粒度分布。已有厂家使用较粗粒度配合细粉(140目及以下)做覆膜砂生产出高质量的铸件。宝珠砂厂家和铸造厂应更密切合作,探讨和试验更多粒度组合的覆膜砂。

由于宝珠砂粒型接近球形,一般角形系数<1.05,在同样的强度要求下,树脂加入量比用石英砂时可减少30%左右。宝珠砂能显著提高覆膜砂的性能,适合用作于高性能覆膜砂的原砂[2]。对于一些结构不十分复杂的小型铸件,主要承受压力和较小的剪切力,不需要太高的强度,同时可以减小发气量,一般树脂加入量为1.0%~1.8%即可。

采用宝珠砂壳型铸造工艺,平均每生产1t铸件需要消耗1.5~2.0t覆膜砂(芯),这样,旧砂处理成为此工艺的最关键环节。这不仅是降低制造成本、提高经济效益的需要,也是减少废弃物排放、实现循环经济,与环境和谐共处、可持续发展的需要。

宝珠覆膜砂再生的目的是去除包覆在砂粒表面的残留树脂膜,同时去除旧砂中的残留金属和其他杂质。这些残留物严重影响再覆膜宝珠砂的强度、韧性,同时增加发气量,增加产出废品的几率。对再生砂的质量要求一般是:灼烧减量(LOI)<0.3%(或者发气量<0.5mL/g),达到此指标的再生砂覆膜后性能与新砂差别不大。

覆膜砂采用热塑性酚醛树脂作为粘结剂,其树脂膜呈半韧性,理论上热法和机械法均可以去除残留树脂膜。而热法再生利用树脂膜在高温下碳化的机理,是最充分有效的再生方法[3]。

关于宝珠覆膜砂的热法再生工艺,目前多采用焙烧炉温为700~750℃,砂温为650~700℃。再生流一般为:振动破碎→磁选机→废砂预热→斗提式提升机→螺旋给料机→再生砂储存斗→沸腾风机→沸腾式冷却床→除尘系统→芯砂微粉→斗提式提升机→烟气排放→废砂输送→沸腾式焙烧炉→中间砂斗→覆膜砂生产线。

(1)宝珠砂壳型铸造工艺,可以广泛适用于铸铁、铸造碳钢、铸造中低合金钢、不锈钢以及有色合金等不同材质的中小铸件生产。

(2)使用宝珠砂壳型铸造工艺,铸件尺寸精度可以达到CT7~CT6级,表面粗糙度Ra≤12.5μm,极大提高了铸件质量,并可部分替代失蜡精密铸造工艺。

论文发表于:特种铸造及有色合金,2019,39(1):60-62

(来源:中铸协铸钢委)

免责声明:除注明原创及明确标注来源外,文章系网络转载,版权归原作者所有。但因转载众多,或无法确认真正原始作者,故仅标明转载来源,如标错来源,涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容!

欢迎大家点击阅读原文,进入论坛进行讨论。

敬请长按下方的二维码关注我们,以便获取最新的资讯信息。

或者搜索公众号RJGRZM