通过控制原铁液中反球化元素的含量,尤其是S、Ti含量,并辅以优质包芯线,分别采用双线喂丝球化、单线喂丝球化处理及含钡孕育剂,有效防止了球化衰退,而且提高了铸件综合性能,改善了铸造环境,简化了操作流程,节约了生产成本。

近年来,随着球墨铸铁件在制造业中越来越广泛的应用,球墨铸铁的生产技术也在不断提高,以满足国内外用户对球墨铸铁件提出的高标准高要求。在球墨铸铁的生产过程中,球化处理是生产球墨铸铁的关键。国内外部分大型企业都在进行喂丝法处理球墨铸铁的技术研究、开发和应用,喂丝法生产球墨铸铁的技术也日渐成熟,并取得了不错的成绩,其经济性与球化品质的可靠性及可控性已为愈来愈多的企业所重视。

1、喂丝法处理球墨铸铁的工艺及质量控制要点

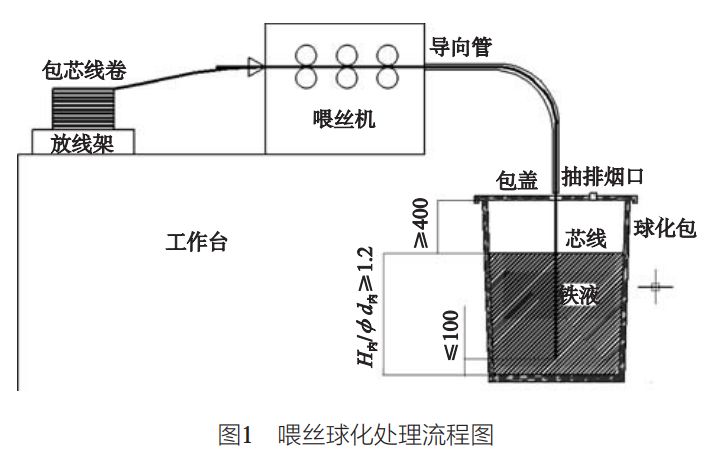

喂丝法的原理:将一定成分、一定粒度的球化剂,经卷线设备包裹在一定厚度、宽度的钢皮内,形成适当强度、填充率的电缆状包芯线卷,利用自动化喂丝装置,以一定速度喂入带有包盖的处理包中,实现球化处理的工艺。其实就是以喂丝的方式,以钢带作为载体将球化剂以一定的速度送入处理包底,实现球化剂的加入过程[1]。喂丝球化处理流程见图1。

根据镁在包芯线中的不同形态,市场上有两种包芯线。一种是物理混合法配制,就是将经过特殊处理的纯镁颗粒和其他合金材料机械混合而成,其优点是成本低,氧化镁含量低,球化反应迅速,镁吸收率能够保证;缺点是成分均匀性难控制,镁是以单质形式进入铁液中,爆发剧烈。另一种采用熔配法配制,是将镁和其他合金材料经高温熔制,以硅为载体,这种包芯线成分均匀,反应平稳,镁吸收率高;缺点是成本高,芯线中氧化镁含量稍高。

目前,我公司包芯线的生产主要还是以熔炼法为主,市场占比约为70%,相比冲入法,其熔炼成本的降低并不明显。为了降低芯线的制造成本,许多厂家尝试使用物理混合法(占30%),包芯线主要以20%~31%高镁包芯线,虽可以降低成本,但是不能保证芯线的一致性,所以我司还一直坚持采用熔炼法,保证每一批的包芯线的成分的稳定。

1.1 对包芯线的要求

(1) 包芯线是由厚度为0.4 -0.45mm、宽度为55 mm,单位长度重量约为170 g的钢带包裹0.1~0.25 mm芯料而成,其直径(13±0.5)mm,线密度约为420 g/m,粉重约为250 g/m,镁含量为18%~31%,稀土含量为2.0%~3.0%,钙含量为2.0%~3.0%,硅含量为43%~46%。

(2)包芯线表面应光滑,包覆牢固,不漏粉,不开缝,不拆线,无锈。

(3)包芯线芯粉不能有大块、纸片、丝状物和细粉,以防止在粉料定量装置出现包芯线虚包和空包现象,包芯线单位长度(1 m)粉剂量的误差<5%,每卷接头的个数≤2个。

1.2喂丝工艺参数的确定

喂丝设备为LFWS-2铸铁专用喂丝机。

(1)包芯线的选择。

高Mg的包芯线,球化爆发过程剧烈,烧损多,渣量大。一般选取含20-25%左右的Mg,并用含钡的孕育剂,能有效防止孕育衰退。

(2)球化包尺寸的确定(高径比)。

球化包高径比太小,影响Mg的吸收率,渣量大;球化包高径比要大,便于镁的吸收,工艺要求铁液柱的高径比应不小于1:2,铁液表面离球化包最高边缘的距离应在400~600 mm,即铁液不能充满,防止球化爆发时溅出。

(3)喂线长度的确定。

喂线长度由公式(1)确定:

L=(ΔS×0.76+Mg残)×Q/(μ·q·Mg%)×T/1450 (1)式中:ΔS为球化前的硫含量减去球化后的硫含量,Q为出铁量,μ为Mg的吸收率,q为球化线单米料重。

包芯线的加入量是优化喂丝成本的关键,芯线的加入量与残余Mg及RE、含S量、铁液温度有关。通常情况下,铁液经过球化处理后,应当含有必要而不过量的Mg与RE,过高的Mg含量会保证铸件的球化率,但同时会增加芯线的用量,导致铸件产Th缩孔缩松倾向,加大白口倾向;过低的残Mg量会降低铸件的球化率,严重时会导致球化不良,因此喂线长度的确定很关键[3]。

(4)喂线位置的确定是为保证铁液全部参与球化处理,提高Mg的吸收率。最佳喂线位置,即包芯线外包钢带插入到距离包底100 mm处时刚好熔化,芯料中球化剂成分在包底附近开始起爆,与周围铁液进行反应。

(5)喂线速度的确定。

喂线速度由公式(2)确定:

V=(8/D2-0.3)·Q·T/1450(2)式中:D为铁液柱的直径,Q为出铁量,T为球化处理温度。

测量最佳喂线速度的方法:先量出铁液高度,然后手动喂丝机,当包芯线端头刚好接触铁液表面,计数表清零,手动喂线,听到“轰”的反应声,立即查看喂线长度,若这个长度和铁液的高度基本相同,即为最佳喂丝速度,同时喂丝速度和处理的铁水温度有密切的关系。

(6)出炉温度的确定。

同冲入法一样,在保证浇注温度的前提下,尽可能降低出炉温度,处理温度低,Mg的吸收率高,包芯线消耗低。一般情况下,从球化处理完毕至开始浇注的时间间隔为4~5 min,降温约为50 ℃。因球化处理完之后要倒包操作,定出铁液温度高于起浇温度约 60 ℃。

(7)残余Mg的确定。

根据铸件本身及芯线稀土低的特点,可设定Mg含量控制范围在0.035%~0.055%。低于0.035%,石墨圆整度稍差;高于0.07%,易出现碳化物,且铁液收缩倾向较大。

(8)喂丝入射角。

经常检查喂丝线的入射角度是否能正常喂丝到包底。外包钢带0.4~0.45 mm厚度,在高温铁液中喂丝时,芯线的强度减小,不可能垂直液面下行,因此入射角度在喂丝开始时尽可能保持垂直[4]。

2、喂丝球化的应用

引进喂丝球化前,客户铸造车间Th产球墨铸铁时,球化处理的方式是冲入法,球化温度为(1 520±10)℃,球化爆发时间为50~70 s,浇注温度为(1 400±10)℃,球化剂的加入量为1.2%,孕育量为0.8%,在球化结束后的12 min内完成浇注,可满足产品球化质量。使用冲入法处理吨铁液需12 kg球化剂、8 kg孕育剂、1.3 kg覆盖剂,共计成本187.14元,

2.1球化和孕育包芯线的双线处理

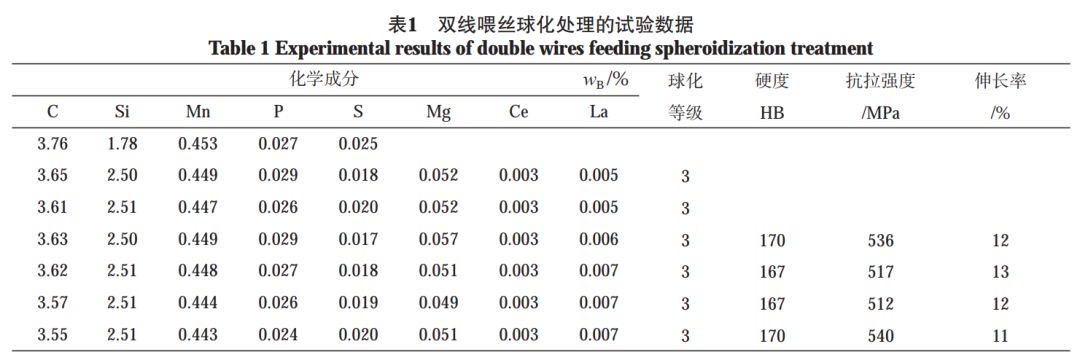

本试验采用爆发平稳且镁吸收率高的熔配法球化处理工艺。根据喂丝球化工艺及包芯线参数,通过数次试验调整并细化,确定铸件双线喂丝球化处理参数如下:球化线与孕育线同长度且喂丝速度同步,喂线长度23 m,喂线速度26 m/min,退线长度0.5 m,出铁量1 350 kg,球化处理温度1 500℃,倒包孕育0.4%;金相组织为本体取样结果。双线喂丝球化处理的试验数据见表1。

尽管双线喂丝球化处理过的产品材质均符合其技术要求,但经核算材料成本并考虑到两种处理方式的增硅量不同,使用双线喂丝法,吨铁液必须在炉内增硅2.25 kg,其成本等同于冲入法。因此在改善操作环境及操作难度的情况下,优化喂丝球化工艺,在保证产品质量的情况下至关重要。

2.2球化包芯线单线处理

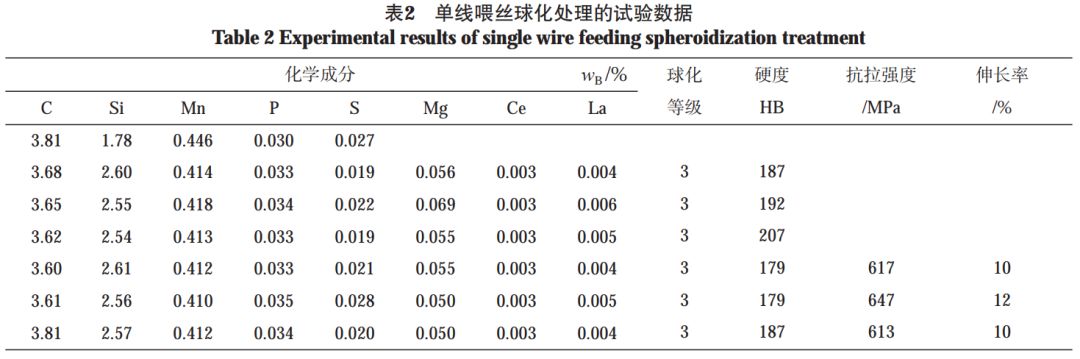

在原有芯线的情况下,根据喂丝球化工艺参数制定,通过工艺调整,成本优化,确定单线喂丝球化处理参数如下:喂线长度30 m,喂线速度32 m/min,退线长度0.5 m,出铁量1 350 kg,球化处理温度1 500 ℃,倒包孕育0.75%,金相组织部分为本体取样结果。单线喂丝球化处理的试验数据见表2。

在单线球化、双线球化孕育处理均满足产品球化质量及原铁液成分一致的情况下,对两种处理方式的材料成本进行了分析。

( 1 )单线球化处理吨铁液消耗球化包芯线

22.22 m,即8.55 kg;消耗孕育剂7.5 kg。共计成本

158.33元。

( 2 )双线球化孕育处理吨铁液消耗球化包芯线17.04 m,即6.51 kg;消耗孕育包芯线17.04 m,即

7.15 kg;消耗孕育剂4 kg;共计成本174.80元。

相比冲入法Th产球墨铸铁,单线喂丝球化处理,除了节约材料成本外,还在人员及能源方面有降本空间。

(1)喂丝球化处理由于合金加入量少,且增硅少,可增加回炉料的使用量。

(2)喂丝球化可减少工人领料、称量、压球化剂劳动强度,节约1个人工/班,且减少该工序人为因素对称量、加入时间、压球化剂等误差对球化质量的影响。

(3)喂丝球化处理工艺比冲入法球化处理工艺出炉温度降20 ℃,可节省电费20 元/t 铁液。

三、结论

(1)从环境改善角度,喂丝球化采用盖包法,球化反应在相对密闭的空间中进行,并通过与球化室连接的除尘系统将产Th的烟尘集中处理并回收,减少了球化爆发过程烟尘向车间的排放,镁光弱,使铸造环境有了很好的改善。

(2)从劳动强度角度,使用喂丝法,可减少工人领、称、压球化剂劳动强度(使用冲入法,单班次按50包计算,球化剂和孕育剂的装包及称量约1.5 t)。

(3)从工艺操作角度,使用喂丝法,可实现参数自动化设置,且定量输出,可减少因操作原因致使合金压实不足出现球化不良现象,同时也减少了覆盖剂覆盖合金的操作,简化了操作流程。

(4)从产品质量角度,使用喂丝法,不需要覆盖剂,合金加入量少,产Th的渣量少,同时 MgO、MgS比重较轻,易从铁液中分离并上浮,铁液纯净度高,减少夹渣、渣孔等缺陷,提高铸件综合性能。

(5)从Th产成本角度,使用单线喂丝球化处理吨铁液仅材料成本就可节约11.5元,能源成本可节约20元。