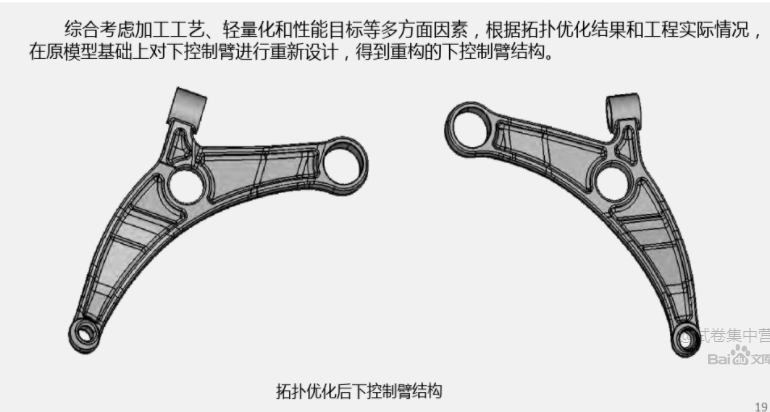

低压铸造工艺是由英国人 EF.LAKE 于 1910 年提出并申请专利的一种铸造成形工艺, 该工艺的主要工作原理是:坩埚中的金属液在压力的作用下沿升液管自下而上克服重力及其它阻力充填铸型,并在压力下获得铸件 。该工艺是目前汽车制造领域应用广泛的铝合金铸造成型工艺技术,被广泛应用于汽车轮毂、发动机缸体、缸盖等铸件,获得了很好的应用效果。金属型低压铸造工艺是其中较为重要的一种,它可利用金属型较强的激冷作用,提高铸件的凝固速度,从而获得性能较高的铸件,是汽车底盘安保铝合金铸件较为适宜的铸造工艺技术。

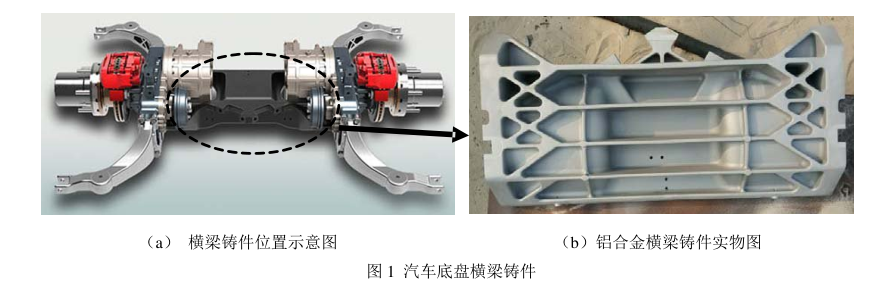

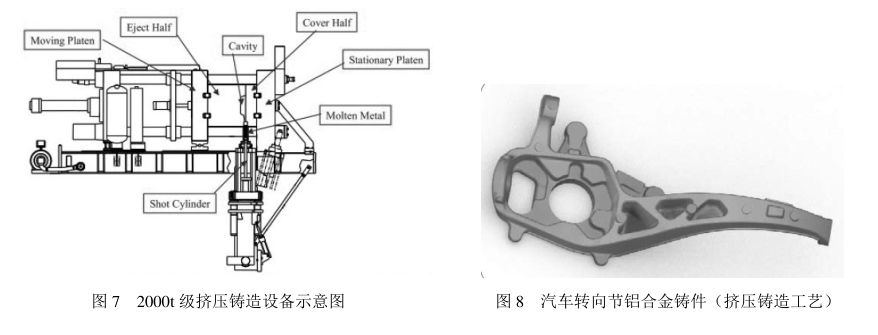

国内沈阳铸造研究所利用该工艺技术为某电动汽车制造企业开发出底盘横梁铸件(如图1所示),经检验,铸件本体力学性能可满足设计单位提出的技术指标要求(表1为横梁铸件本体解剖性能),并经用户单位台架检测,铸件可以满足装车要求。

金属型低压铸造工艺技术是一种较为成熟的铝合金铸造成形技术,将它作为国内汽车底盘安保铝合金铸件的典型工艺,可节省大量新工艺技术的开发时间,并可在短时间内形成批量生产能力。但是,采用低压铸造工艺技术开发的铝合金铸件存在伸长率偏低问题,无法满足一部分要求较高的底盘铝合金铸件的要求,因此,提高铸件伸长率是使低压铸造工艺普遍应用于汽车底盘安保铝合金铸件开发及生产中的首要任务。

德国凯世曼铸造集团(The KSM Castings Group)是世界范围内利用差压铸造工艺生产汽车底盘铝合金铸件的领先单位,开发出多种底盘安保铝合金铸件, 并已建成了具有批量生产能力的差压铸造生产单元,如图 3 所示。所开发的汽车底盘安保铝合金铸件(如图 4 所示) 已被应用于大众、 宝马、 奔驰等多种车型,获得了很好的减重和使用效果。

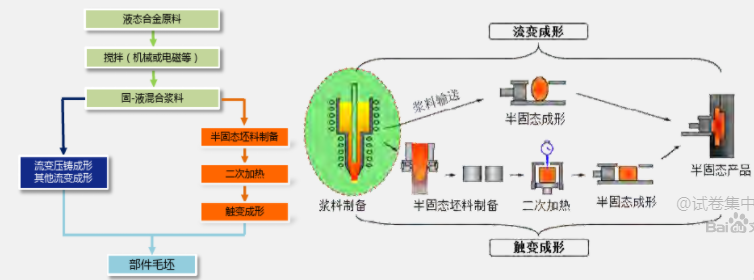

VRC/PRC 铸造工艺技术又称为真空无冒口铸造/压力无冒口铸造,该工艺技术是美国 Aloca 公司于1985 年在反重力铸造工艺的基础上开发出的一种新型工艺技术 。

该工艺技术主要工作原理是:采用一个变频真空系统与模具相连接,将模具型腔中的气体全部抽出,保证金属液在充型的过程中平稳流动并且不产生氧化夹杂。当铸型充满之后,在金属熔体的表面施加压力用来凝固补缩,从而保证获得组织致密的铝合金铸件。另外,在金属模具中设置多个水冷回路, 使铸件形成快速、 渐进、 “自顶向下”的定向凝固顺序,获得批量接近零缩孔的铸件, 并缩短循环周期, 图 5 为 VRC/PRC 铸造工艺技术工作原理示意图。

Aloca 公司已利用该工艺技术,建立了具备批量生产能力的自动铸造单元,生产了近 4000 万个汽车底盘安保铝合金铸件,如控制臂、转向节、轮廓支架等,如图 6 所示,已被应用于福特、通用等多种车型,获得了很好的减重和使用效果。

VRC/PRC 铸造工艺技术是一种先进的铝合金铸造成形技术,利用该工艺所开发的铝合金铸件具有本体力学性能高、内部质量好、尺寸精密、适合自动化批量生产等特点。国内可在现有反重力铸造工艺的基础上借鉴该技术,开发出适合国内生产实际的具有我国特色的 VRC/PRC 铸造工艺技术,满足国内汽车底盘安保铝合金开发及生产的需要。

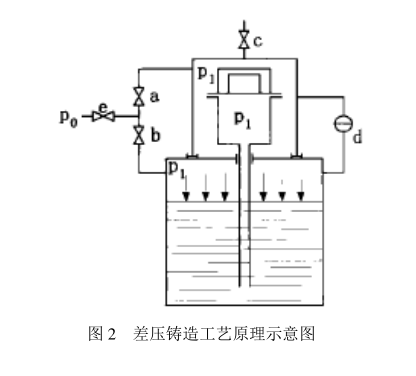

图 7 为美国 Formcast 公司开发的 2000t 级卧式挤压铸造设备,其主要工作原理是:利用挤压活塞将压室内的金属液推动到模具型腔之内,并持续保持压力,直至金属液凝固完毕。利用该工艺设备,Formcast公司已开发出多种类型的汽车底盘安保铝合金铸件(如图 8 所示),并已为多家大型汽车制造商供货。

如:

东风汽车铝合金转向节

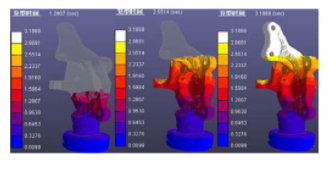

转向节采用宇部HVSC-800PL卧式挤压铸造机生产,在模具设计上采用间接挤压工艺布置。对铝合金转向节挤压铸造工艺进行前期模拟分析,结果表明,凝固过程中最后的液相区在零件前轮中心中部偏下,铸件热节也在此处集中,存在缩孔或缩松的危险,为保证充型平稳及凝固能够很好的补缩,中间与轮毂连接的圆孔部位进行填实处理,结合水冷加局部挤压进行改善。由于前期工作做的仔细认真,后期实验中除在模具上加开排气槽和修改挤压销间隙外,整个过程基本没出现大的麻烦。

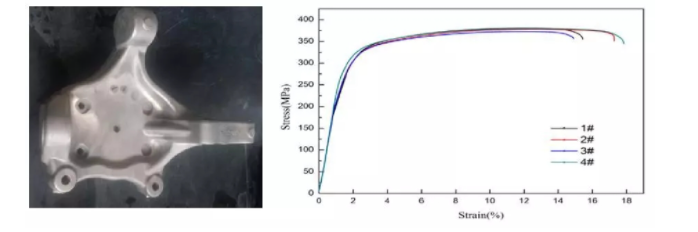

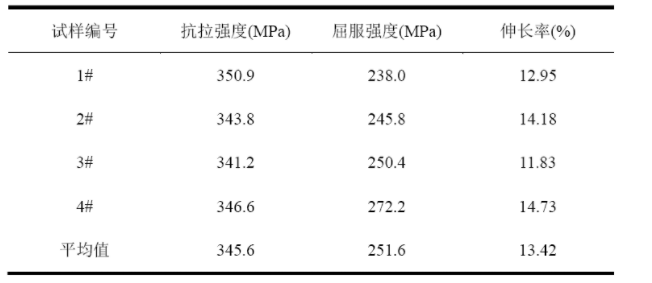

挤压铸造转向经T6热处理,固溶温度为530℃保温480min,40℃水冷,失效温度为180℃保温360min。从铸件本体取样测试力学性能,取样位置见图10所示。材料拉伸性能检测结果如表3所示,达到设计要求。

图10 拉伸试验取样位置

表3 铝合金转向节材料力学性能检测结果

对挤压铸造铝合金转向节样件加工并与对偶件装配后进行台架试验,测试仪器为SCHENCK生产的160KN/100mm液压伺服试验设备。试验加载力的大小、方向、加载频率等试验参数均与原铸铁转向节相同。对转向节进行典型工况的静强度及疲劳耐久试验,样件均未出现裂纹、变形等不符合状况,通过了台架试验。

广汽汽车铝合金转向节

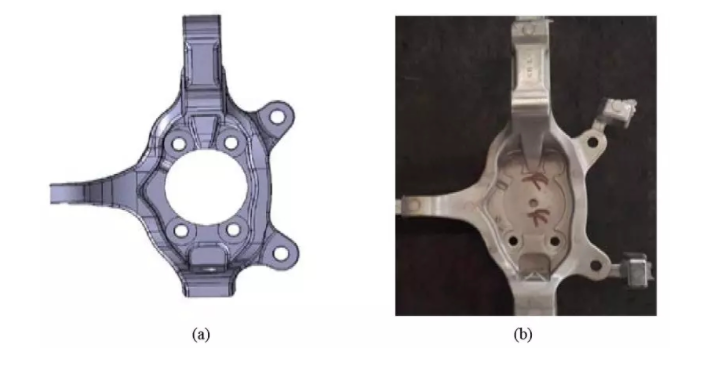

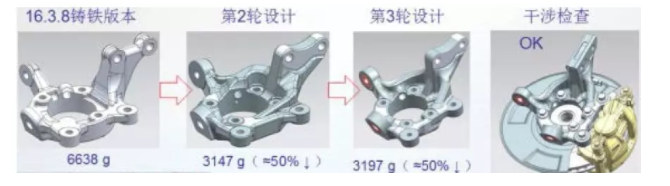

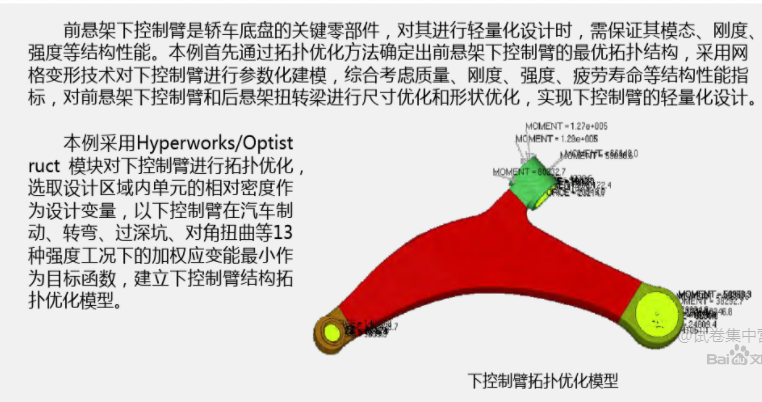

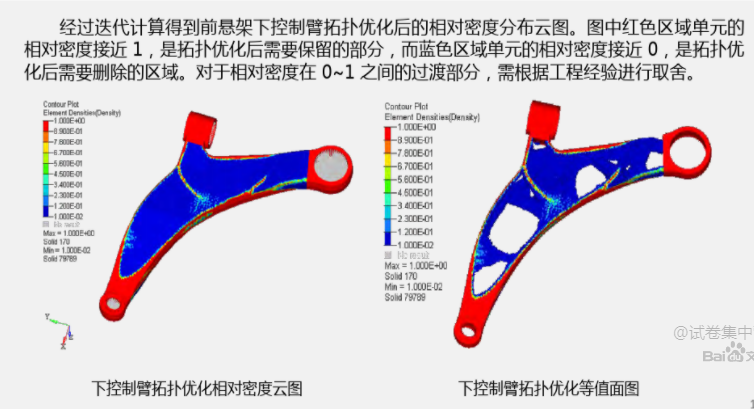

零件的技术要求:抗拉强度σb≧310MPa,A≧8%,σ0.2≧250MPa。首先对零件进行结构设计,材料选用铸造铝合金 A356;设计重量3197g (约3.2Kg较铸铁版本减重超过50%),结构如图3所示。设计指标:挤压铸造铝合金转向节抗拉强度大于340MPa,屈服强度大于250MPa,伸长率≥10% 模具寿命≥8万,废品率<2.3%,挤压铸造周期120S。

图11 MEH前转向节挤压铸造件结构设计

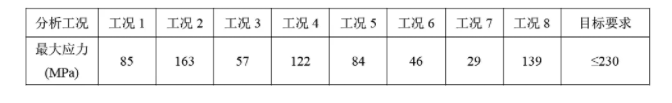

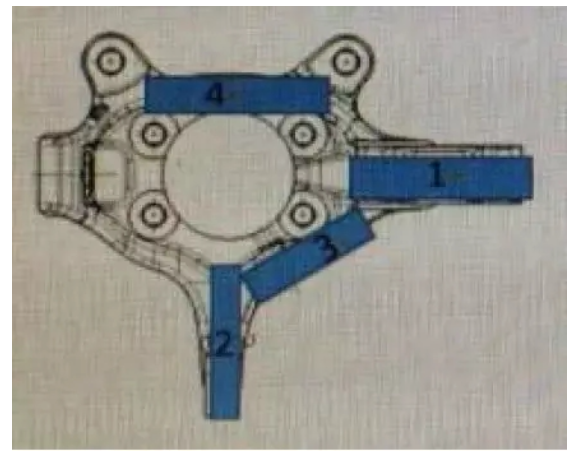

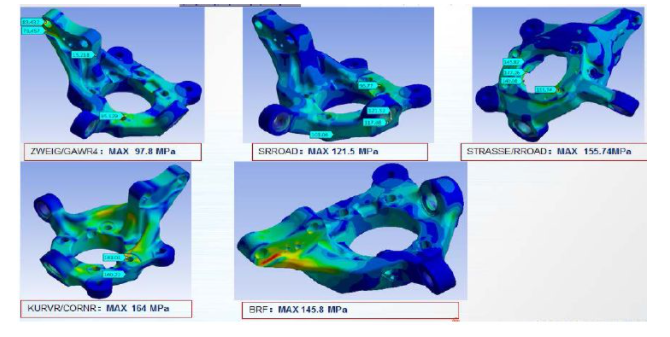

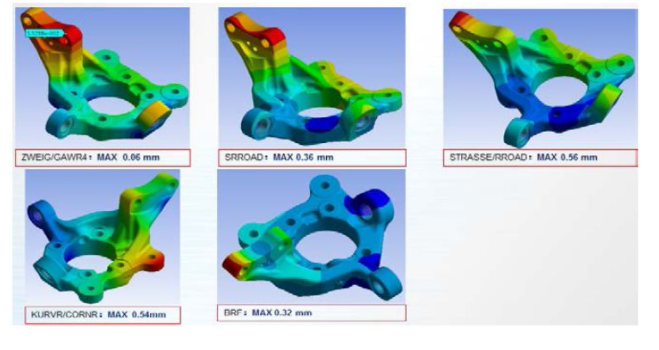

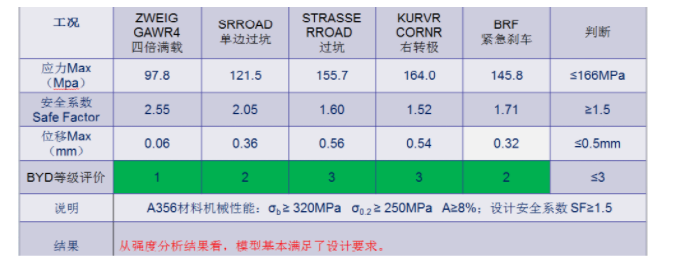

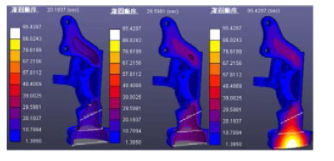

经对铝合金转向节不同工况受力CAE分析,如图12和13所示。得到强度分析结果如表4

图12转向节强度分析结果-应力云图

图13 转向节强度分析结果-位移云图

图13 转向节强度分析结果-位移云图

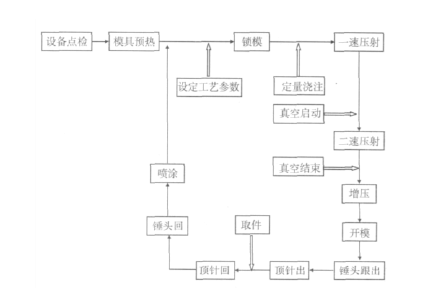

高真空压铸法是将型腔中的气体抽出,使填充型腔保持真空状态 ,在真空状态下进行金属液填充工作,由于要保证填充过程中可卷入气体少,对铸件力学性能要求也比较高,这在一定程度上增加了铸件工作成型的难度。与普通压铸方法一样 ,高真空压铸法的操作比较简便,生产效率比较高,所以,高真空压铸法自从出现以来得到了非常广泛的应用 ,也表现出非常强大的生命力。

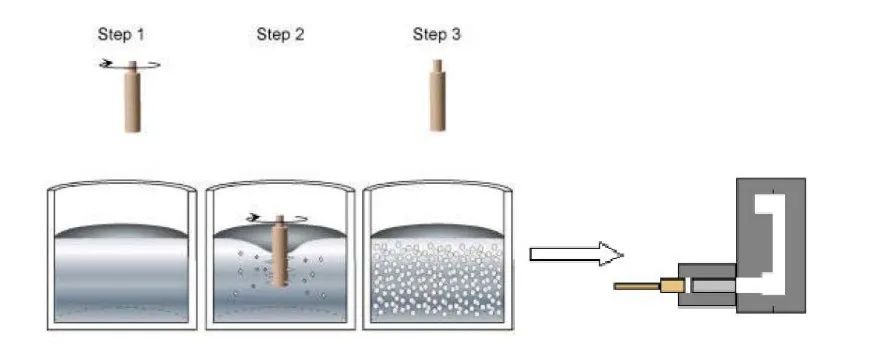

高真空压铸工序示意图

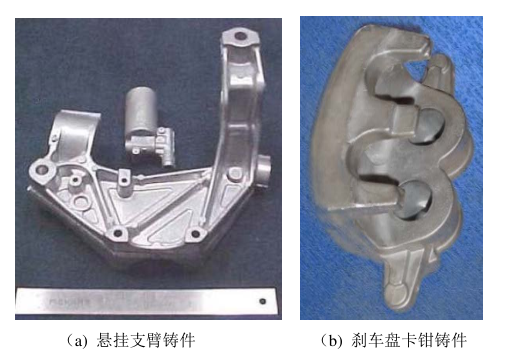

高强韧压铸铝合金可以满足高真空压铸技术的要求,利用高强韧压铸铝合金可以获得质量非常好的压铸件,也可以有效减少因使用有机脱模剂时 ,高温熔化挥发的气体卷入铸件内,从而提高铸件的质量,实现工业铸造的重要目的。将高真空压铸技术及高强韧压铸铝合金技术应用于汽车零部件生产上,主要用于汽车零部件的重要保安件生产制造中,如底盘悬挂梁 、三角臂以及转向臂,这些重要零部件的生产 比较复杂,制造工艺和程序都比较繁琐,质量难以得到保障。而利用高真空压铸技术及高强韧压铸铝合金就可以有效提高铸件质量,最大程度简化铸件铸造程序和工艺,为汽车零件铸造提供充分的保障。同时,将高真空压铸技术及高强韧压铸铝合金应用于复杂汽车零部件生产中,可以有效提高汽车制造质量 ,不断提升汽车行业的竞争优势和竞争力,促进汽车行业的进一步发展。将高真空压铸技术及高强韧压铸铝合金应用于我国汽车制造业中,可以提高我国汽车行业的竞争力,充分展现我国汽车制造业的强势,为我国企业制造业实现可持续 、稳定发展目标提供充分的保障。