有机合成工艺优化---10 反应后处理

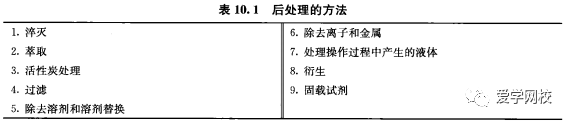

反应后处理,就是在反应完成后并且产品未被分离出来之前所进行操作的总称。反应后处理包括以下方面:

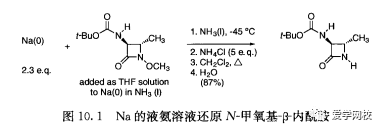

理解或预测产物的稳定性是避免问题的关键,并且可以保证操作成功。例如,很多β-内酰胺在浓的氢氧化物条件下会发生水解,因此该类化合物分子应该避免高的pH条件。另外,在高温条件下除去溶剂有可能会使产物分解。因此,可以把产物放在极端的反应条件下以确定操作过程中可能会出现的任何问题。

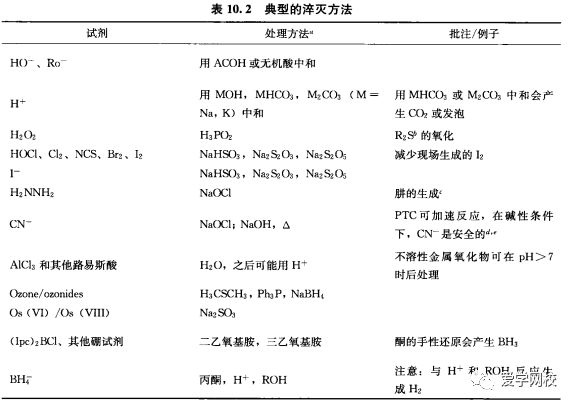

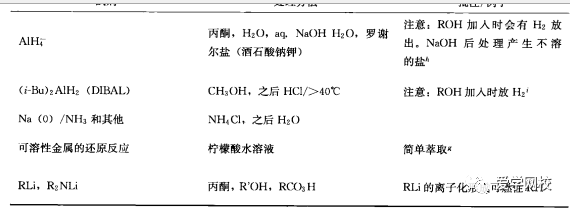

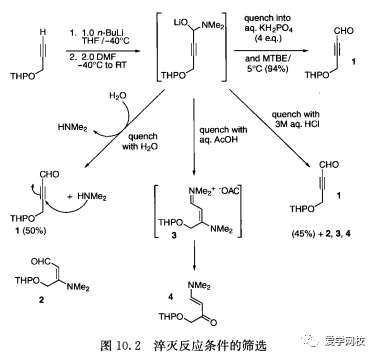

为了提高反应收率,也可以将反应混合物加入到淬灭试剂的溶液中。当淬灭反应,产生的副产物特别活泼,就应利用这种“逆淬灭”。如将淬灭试剂的水溶液加人到炔醛前体(图10.2)中时,产生的二甲胺会与目标产物1[2]发生反应。当把反应混合物加入到KH2PO4,水溶液中时,产生的二甲胺会迅速地被过量的酸中和,从而可以减少副产物2~4的形成。对于这种及类似的反应还可以采取另一种方法,即使用能很好控制反应液与淬灭试剂溶液流速的反应器(第13章)。

提示:把反应液转移到淬灭试剂溶液中的速度在减少副产物形成上可能具有重要的意义,通过直径较大的器皿转移效果比较好,通过加压可能比用泵抽的转移速度快。当反应对温度,pH以及时间比较敏感时,对这些因素的考虑就很重要。利用连续流动的反应器可以最大程度地控制淬灭反应的速率。

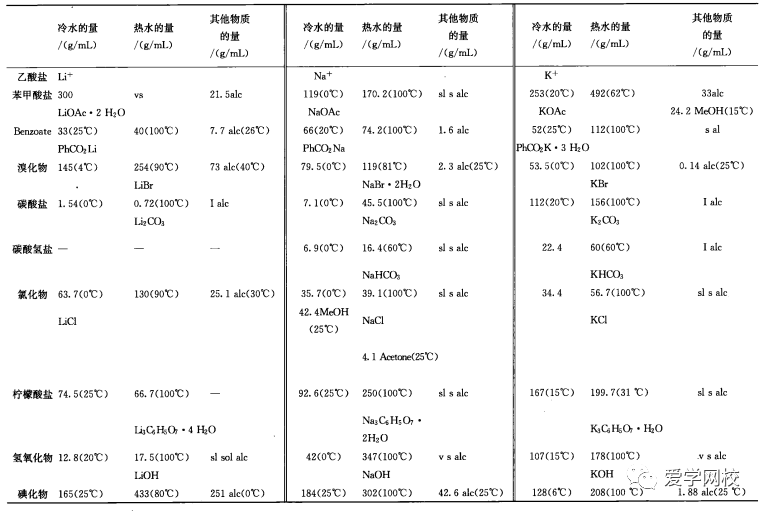

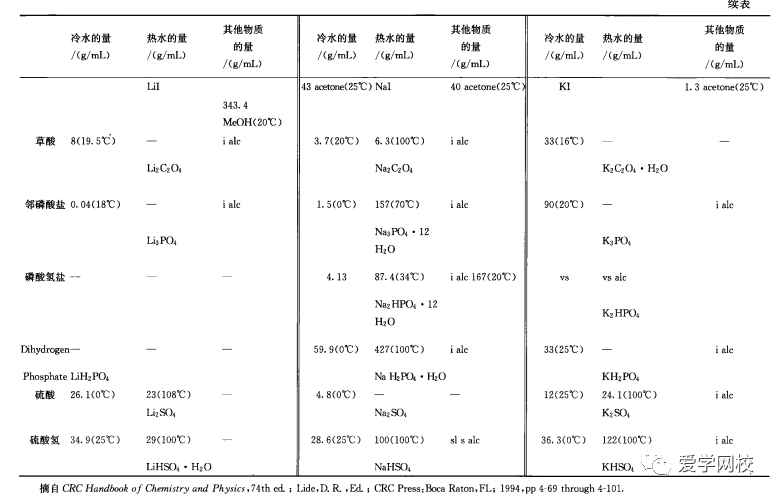

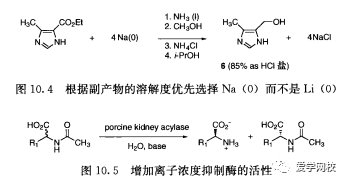

通常,中和反应体系有多种选择,首要考虑的可能是中和过程中生成盐的溶解性。选定的无机盐的溶解度列于表10.3。例如,对于NaOH参与的酯的水解反应可以用很多种酸来淬灭,相应的酸的钠盐就会生成。如果使用0. 5mol当量的浓H2SO4,来淬灭反应,那么大部分副产物Na2SO4,预计会沉淀或者结晶析出,由于其在水中具有相对较低的溶解度。如果在淬灭后反应产物在水中是可溶的,通过抽滤除Na2SO4,这样就减少了无机杂质带来的负担,并且利于产品的分离。然而,如果后续操作中包括用有机溶剂萃取,用浓H2SO,来淬灭反应可能会产生三相混合物(液相、液相、固相)和不必要的复杂操作,在这种情况下,选择一种生成的副产物具有很好的水溶性的酸就显得很重要了。类似的,如果产物在酸性条件下会结晶析出,使用浓HCI就比浓H2SO4,好,因为NaCl的水溶性比Na2SO4好,并且NaCl夹在产品晶体中的可能性更小。更多信息可以从表10.3获得,表中列出的有机酸(醋酸、苯甲酸、柠檬酸和草酸),等物质的量的钠盐比相应的锂盐和钾盐在水中的溶解性差。锂盐在醇中的溶解度比相应的钠盐和钾盐高,因此比碱金属盐更容易被带到有机萃取液中,除去锂盐就成了负担。由于锂盐被公认为是一种精神刺激性试剂,所以在原料药中需要被控制在相对较低的量。在用可溶性金属还原制备西眯替丁中间体的反应中,水溶性的产物6是通过用异丙醇提取来分离的,该反应选择Na (0)而不是Li (0),是因为通过锂(0) 还原生成的产物6中会含有较高含量的无机盐(图10. 4)[4]。离子强度会.影响酶的活性[5],因此可以利用后处理带来的锂盐来抑制酶的活性(图10.5)。从优化反应后处理和纯化产品的角度出发,反应时会优先选择生成钠盐或者钾盐的试剂,而不是生成锂盐的试剂。

10.2 萃取 .

在精细化工中,萃取通常是把两种不混溶的液体混合,以便选择性地将某种物质溶解到其中一相从而达到分离的目的。通常从生物中除去某种物质时也会使用液固萃取,利用超临界CO2除去咖啡豆中的咖啡因就是液固萃取的一一个例子。为此,也会对液-液萃取进行讨论。

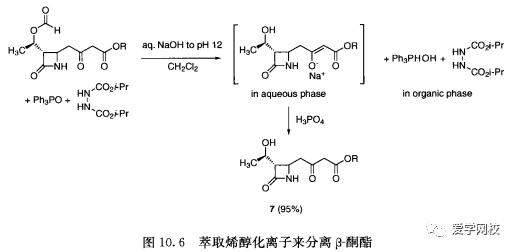

在大多数液液萃取过程中,是将杂质萃取到水相中,而未离子化的产物仍留在有机相中。可离子化的产物也可以通过萃取后处理来纯化,例如,胺可以先用酸性水溶液将其洗到水相中来除去酸性及中性杂质,然后将水相碱化并用有机溶剂萃取来纯化;酸性产物可以用碱性水溶液将其洗到水相中来除去碱性及中性杂质,然后将水相碱化并用有机溶剂萃取来纯化。在后处理过程中应该利用产物中官能团,这是-一个持续的过程[6]。图10.6分离亚胺培南中间体就是-一个很好的例子。

提示:了解萃取每个阶段目标产物在每一相中的分配率,将收集每一相贴上标签并将其储存,直到通过分析萃取液了解其不会影响反应收率或者操作过程就可以将其丢弃。

后处理过程中溶剂与水的互溶性是很重要的,有些溶剂的水溶性很差,使用该溶剂的反应在用水溶液洗涤除去杂质后便能很好的分液,从而可以使产品在水相中的损失最低。与水可混溶的溶剂,例如,四氢呋喃和乙腈,当有高亲脂性或者离子化合物存在时,用水萃取可以达到很好的相分离。

提示:为了很快地发展在与水相互溶溶剂中进行的反应的萃取,例如,四氢呋喃和乙腈,首先尝试试管规模的萃取过程。注意各相的分离,任何乳浊液的出现就要花大量的时间去处理,注意产物不要在水相中损失。如果出现问题,可以在混合物中加入无机盐以使有机产物进入有机相。如果有机溶剂量很少,也就是反应浓度比较高时,相分离效果很好。相分离时可能会加入乙酸乙酯、甲苯这些助溶剂,提高产物在有机溶剂和水相中的分离效果,减少乳浊液的出现。作为最后的手段,就是反应使用高沸点的溶剂、与水混溶性差的溶剂,多次萃取。

后处理也可以使用缓冲溶液[7],图10.2给出了基本的描述。通过使用适当的缓冲.溶液,不需要测pH,可以加快操作处理。缓冲溶液用来除去NH3和其他物质。使用缓冲溶液的缺点是增加了无机废物的量。

提高线性操作和获得高的反应收率,尽量减少萃取次数和总的萃取液体积很重要。如果需要萃取多次并且需要大量体积的溶剂,可以使用另一种溶剂或者混合溶剂来提高操作效率。如果溶质和两种溶剂的提取系数是已知的,第二种溶剂和接下来洗涤所需的

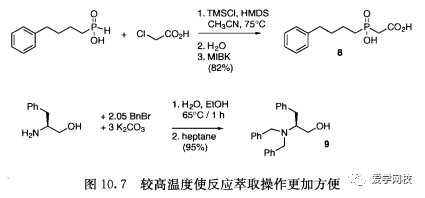

溶剂量是可以计算出来的。例如,如果第一次用有机溶剂萃取时90%的产物从水相中提取出来,第二次使用比原溶剂量10%多的体积就可以很好地提取剩余溶质。通过实验可以确定最少及实际有效的溶剂量。为操作方便,萃取通常情况下是在室温条件下进行;较高温度条件进行萃取可以使用较少的溶剂量,是因为物质溶解度在高温条件下增加。在分离膦羧酸8时,萃取操作在30~35C进行是为了减少使用的溶剂量(图10.7)[8];正如预料的,在较高温度萃取时水的量会有所增加。在分离氨基醇9时(图10.7),在65C进行萃取操作,冷却萃取液产品会结晶析出[9]。

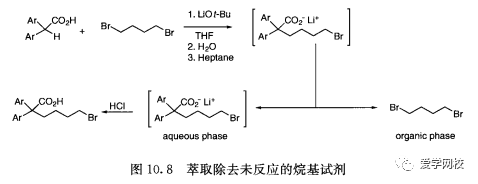

当无法避免多次萃取,在实验工厂中会使用更有效的操作或者生产设备[10]。很多萃取器是反向装置,像Karr往复板式塔,密度小的相会不断流向萃取器的底部,而密度大的相则在萃取器的顶部。反应后处理中采取萃取可以使操作更加安全,例如,用正庚烷可以有效地把未反应的1,4-二溴丁烷从含有碳酸锂中间体的水相中除去(图10. 8)0。如果不采取这步操作,具有催泪性的1,4-二溴丁烷很难从反应中除去。在大规模的生产中这种化合物会对工作人员有刺激性,特别是用干燥机来分离产物时

过滤时微小的颗粒经常会堵塞过滤器,从而减缓或者使抽滤终止(堵塞过滤器)。微小的颗粒是快速结晶或者沉淀,或者是低分子量的聚合物、灰尘、污垢,或者其他杂质存在而形成的。为了提高抽滤效率,可以增大抽滤器的表面积或者过滤介质的表面积。后者是通过助滤剂如硅藻土来实现的(Hyflo, Kieselguhr, Celite8), 它创造了更多的杂质结合位点,允许更多的抽滤渠道。这些抽滤助剂可以铺在滤纸或者滤布表面,或者在抽滤之前在搅拌下加人到溶液中。“

布氏抽滤”是通过抽滤除去很少量的不溶性杂质,通常是在结晶前操作。在结晶过程中杂质的存在有很多不利:除了影响分离出来的产物纯度,还会与产物共结晶或者使产品的晶形达不到预期要求。规模化生产中,布氏抽滤通常是将溶液通过内嵌的抽滤器。布氏过滤,可以部分地被认为是“好管家”。当然也可以进行其他的过滤操作,主要根据生产规模和生产操作[21]。超滤,是通过膜来除去溶液中的蛋白质和其他大分子化合物。微孔过滤,是通过陶瓷或者聚合物过滤器来除去可溶性的蛋白质和细菌,从而不通过加热来除去焦化蛋白质和细菌。微孔过滤器通过注射器,对于药物的制剂有重要的作用。

10.5 浓缩溶剂和溶剂替换

浓缩反应混合物可以便于后处理,或者为结晶提供条件。在萃取之前,与水混溶的溶剂会被换成与水混溶性差的溶剂,水和其他杂质可能通过共沸来除去(第4章)。浓缩通常是在减压条件下进行的,常压蒸馏花费时间更长,并且温度越高,产物分解的可能性就越大。

提示:在实验室中,能够通过反应在浓缩温度下,在预期所需的时间内达到所期望体积的方式来模拟规模化延展性加热的影响。延长加热也会导致产品的分解。溶剂可以很方便地换成高沸点溶剂(溶剂替换)、通过浓缩的小体积的可以流动的溶液或者悬浮液,然后加入高沸点溶剂,继续浓缩。这一操作会生成混合溶剂冷凝物,而溶剂可能需要分离回收再利用。

10.6 除去离子和金属

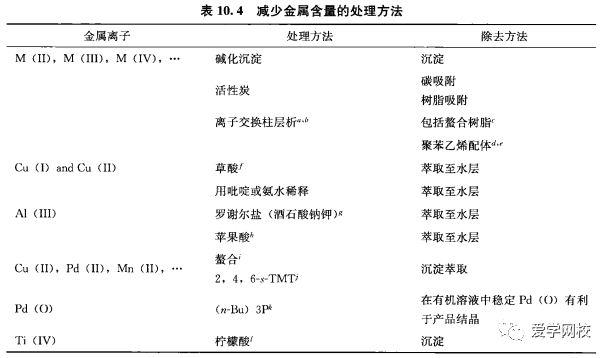

随着越来越多的使用金属催化,除去原料药中的金属具有重要意义。--些合成方法被重新设计,因为保持金属残留浓度在终产物中低于20ppm很困难[22]。金属催化的转化可能要经过几步才能到预期的纯化中间体,原料药中金属含量要通过监测要求。除去金属有几种直接的方法(见表10. 4)。固态的金属盐和化合物可以通过过滤除去,需要通过活性炭预处理或者使用助滤剂可能是必要的。酸性条件下金属盐可能会被萃取到水相中,可以加人螯合剂或者羟基酸。在除去像钯金属盐时,萃取可能就无法很好地除去金属,因为钯会形成不饱和的化合物2.3。离子交换树脂和聚苯乙烯形成的配体可用于吸附金属离子。通过把水溶液pH调到酸性或者加入絮凝化试剂,如2,4, 6-5-(TMT)23]。重结晶对于减少金属含量可能很关键,对于除去金属方法的继续研究是重要的。

10.7 处理操作过程中产生的液体

处理过程中产生的具有活性的液体应该及时尽责地中和,以避免安全问题。所有未被有效中和的液体储存在安全实验室都应被视为有潜在危险的,还应评估毒性。举-很明显没有预测工业流程中液体反应活性的例子,在储存含有乙酸乙酯和氯化亚砜的蒸馏物时[24],这个混合的蒸馏物被储存在圆桶中用来运输氯化亚砜,这是根据用溶剂稀释氯化亚砜会降低商业储存中的危险。由于金属锌与乙酸乙酯、氯化亚砜- -起储存大量放热会使储存容器破裂(这些成分中的任何两种在一起是相对稳定的,桶破裂处可能是因为镀锌裸露出来了)。

10.8衍生

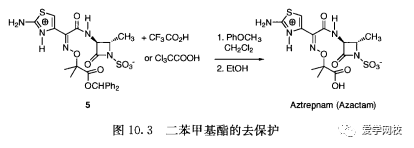

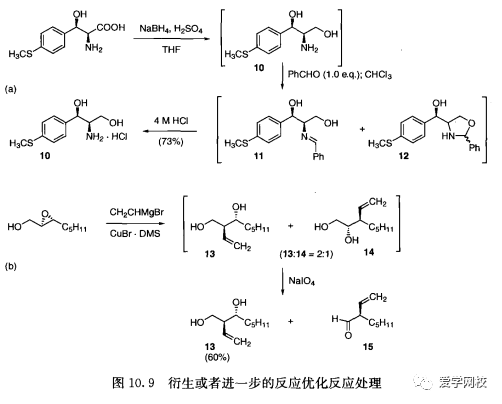

可能会对中间体做一定衍生, 以便于处理。极性官能团通常会被衍生或者转化成极性较低的官能团来萃取,水溶性的氨基二醇10与苯甲醛反应,生产亚胺11和唑啉12(图10.9 (a)) 更易萃取到有机溶剂中[25]。脱去保护重新生产10,醛和酮与亚硫酸氢钠混合生成水溶性的加成物有利于纯化产物1,3-二醇13,少量的杂质二醇14用高碘酸钠氧化成醛15 (图10.9 (b))。衍生和脱保护都需要花费时间来优化反应,如果衍生需要花费大量的时间,那么首先要对衍生的价值进行评估。

10.9可固载的试剂

随着固载化学的发展,固载试剂的数量也在上涨。很多试剂被用来简化后处理,有选择来分离产物和杂质[8-30]。对于固载试剂的需求增加,应该降低成本。“智 能聚合体”在pH、温度、离子强度影响下会发生不可逆的变化,这些影响因素可以用来分离生物技术产品[51]。这一技术将会在新的领域得到进一步 发展。