点击蓝字

关注我们

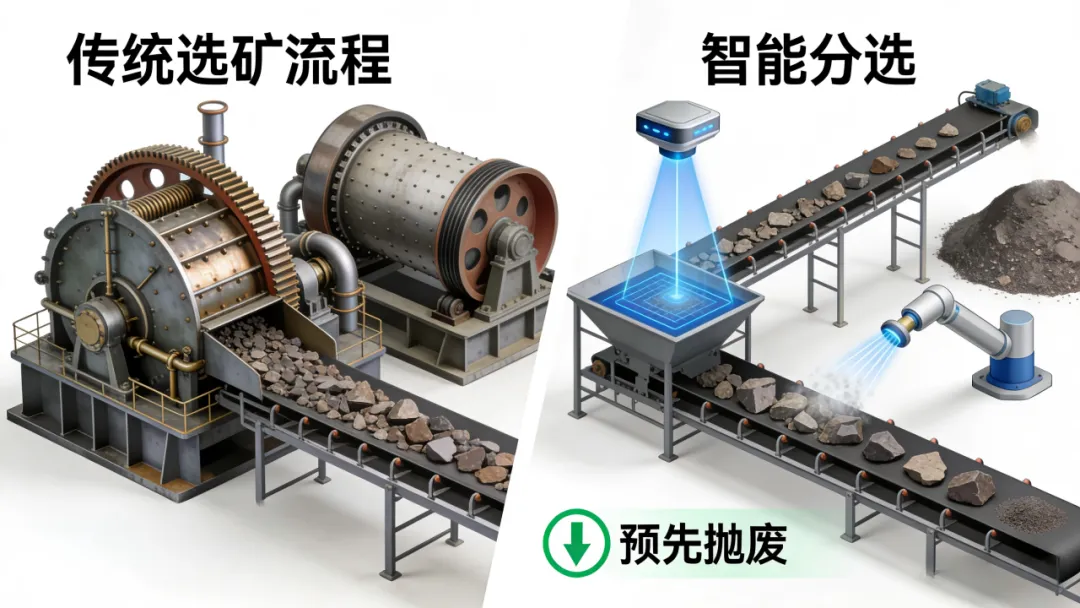

在矿产资源“贫、细、杂”日益加剧与能源成本高企的双重夹击下,传统“全量破碎、全量入磨”的选矿模式已触及经济效益的天花板。基于多光谱/XRT多维传感与高速阵列气喷技术的智能分选机器人,正通过“预先抛废”彻底改变磨浮作业的入料结构。本文将从底层物理机制、关键执行器件参数、工艺嵌入策略及市场前景四个维度,为矿业同仁提供一份详尽的技术指南。

01

从“被动加工”到“主动选择”的范式转移

选矿工程的核心在于“分离”。传统的重、磁、浮工艺多发生在磨矿之后,这意味着矿企必须为毫无价值的脉石(Gangue)支付昂贵的破碎、磨矿与脱水成本。数据表明,粉磨作业占据选厂总能耗的50%-70%。

智能分选机器人(Sensor-Based Sorting, SBS)的出现,标志着选矿工艺前移。它在粗碎或中碎后(粒级通常为10mm-120mm)介入,充当了选厂的“数字守门人”。其核心价值逻辑不仅是“提质”(提高入磨品位),更是“降本”(剔除废石,减少无效能耗与药耗)。

02

感知层突破:超越人眼的“多维光谱透视”

智能分选并非简单的“色选”。针对不同矿种的物理化学特性,现代分选机采用了多技术融合的传感方案。

1. 双能X射线透射(DE-XRT):透视内部密度的“火眼金睛”

对于金、钨、锡、铅锌等金属矿,表面往往被氧化层或粉尘覆盖,光学特征不明显。XRT技术是目前的绝对主流。

物理原理:利用高、低两种能级的X射线穿透矿石。由于不同原子序数(Z)的元素对X射线的吸收衰减系数(μ)不同,通过算法处理高低能探测器的信号比值,可直接计算出矿石的等效原子序数(Effective Atomic Number, Zeff)

技术突破:这使得机器能够“忽略”矿石厚度和表面污渍,直接识别包裹在岩石内部的金属矿化点。

应用场景:含钨石英脉(高密度钨vs低密度石英)、硫化矿预选、煤炭除矸(识别灰分)。

2.多光谱(Multi-Spectral)与近红外(NIR):识别“分子指纹”

对于滑石、萤石、锂辉石等非金属或轻金属矿,密度差异小,但表面化学成分差异大。

物理原理:利用物质分子化学键(如O-H, C-H, C-O)在近红外光谱区(700nm-2500nm)的特异性吸收峰。即便是肉眼看起来颜色完全相同的白色矿石(如方解石与白云石),在特定光谱下也会呈现截然不同的反射率曲线。

技术参数:高端机型光谱分辨率可达 2-5 nm,配合高速线阵相机,能在毫秒级时间内完成对单块矿石的成分反演。

3. 激光3D扫描(Laser Triangulation):精准的弹道计算

单纯识别材质是不够的,还需要知道矿石的体积和形状,以计算飞行轨迹。激光三角测量技术可实时构建矿石的3D模型,为后续的气喷打击提供精确的质心坐标和飞行速度数据。

03

执行层突破:毫秒级响应的“高压阵列气喷”

识别是前提,分离是目的。在皮带运行速度高达 3-5 m/s 的工况下,如何精准击中一块飞行中的废石而不干扰紧邻的精矿,考验的是流体力学与精密控制的极限。

1. 高频电磁阀阵列:系统的“心脏”

传统的机械拨板无法应对高通量分选,**高压空气喷射(Air Jet)**是目前唯一成熟的高效方案。

关键指标 - 响应速度:从传感器发出指令到喷嘴喷出高压气流,系统总延迟需控制在2ms - 5ms级。这一速度直接决定了分选的精度和处理量。

关键指标 - 寿命与可靠性:矿山24小时连续作业,要求电磁阀具备极高的疲劳寿命。一线品牌(如MAC、Festo等工业级阀组)通常要求具备 20亿次至50亿次 的无故障动作寿命。

2. 空气动力学设计与能耗控制

喷嘴阵列密度:喷嘴间距通常设计为 6mm - 12.5mm。间距越小,对小颗粒矿石的打击越精准,带出的精矿(误杀率)越低。

工作压力:一般设定在 0.6 MPa - 0.8 MPa。

智能配气算法:先进的控制系统具备“自适应打击”功能——根据3D扫描得到的矿石大小与质量,智能计算需要开启的喷嘴数量(例如大块开5个,小块开1个)及开启时长。这不仅保证了打击效果,更可降低压缩空气能耗约30%-40%。

04

工艺嵌入与实践价值:如何算好这笔账?

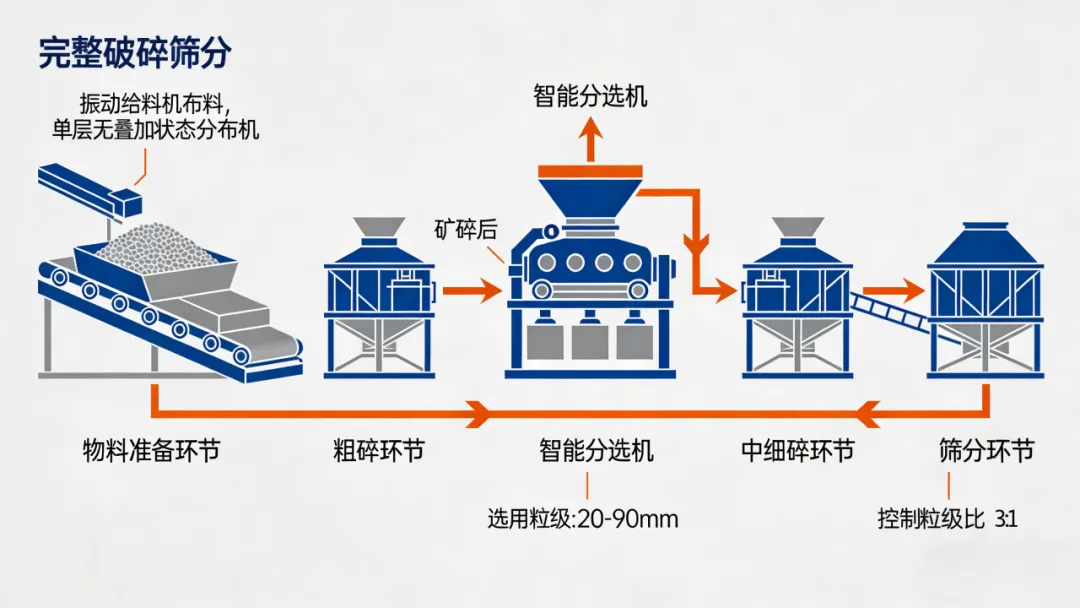

智能分选机器人并非“即插即用”的孤立设备,它需要嵌入到破碎筛分流程中。

1. 工艺布置建议

最佳粒级:推荐在粗碎(颚破)之后,中细碎(圆锥破)之前引入。典型入选粒级为 20mm-90mm。

物料准备:分选前的筛分至关重要。入选物料的粒级比(最大粒度:最小粒度)建议控制在 3:1 以内(如20-60mm或40-100mm),以保证物料飞行轨迹的一致性。

布料系统:采用振动给料机将堆积的矿石摊开,确保矿石在皮带上互不重叠(单层分布),这是保障识别率的前提。

2. 经济效益测算模型

以某2000t/d的铅锌矿选厂为例,原矿品位3%,引入XRT智能抛废后:

抛废率:30%(即600吨废石被提前扔掉)。

入磨品位提升:原矿品位3% →入磨品位约4.2%(富集比1.4)。

球磨机释放产能:原设计处理2000吨,现在实际入磨仅1400吨。选厂可增加采矿量,将总处理量提升至近2800吨/天,而无需扩建磨浮车间。

尾矿减排:600吨废石作为建筑骨料销售,不再进入尾矿库,大幅延长尾矿库服务年限。

05

市场前景与行业展望

1. 存量市场的技改刚需

中国及全球存在大量低品位、难选冶矿山。随着《绿色矿山》建设标准的强制推行,高能耗、低效率的选厂面临关停风险。智能干选技术是这些企业“降本增效”、通过环评的生存级技术。

2. 增量市场的边界拓展

井下预选:随着设备的小型化与模块化,未来分选机将直接安装在井下。废石直接回填采空区,实现“采选充一体化”,只将精矿提升至地表,极大降低提升成本。

细粒级分选挑战:目前 -10mm 甚至粉矿的干式分选仍是行业痛点。谁能攻克细粒级矿石在高速气流中的精准分离技术,谁就将掌握下一个十年的市场话语权。

3. AI大模型的引入

未来的设备将不再依赖工程师设定阈值。基于深度学习(Deep Learning)的AI模型,通过学习数万张矿石样本图片,能像老地质专家一样,综合纹理、光泽、伴生关系进行模糊判断,解决复杂共生矿的分选难题。

矿石智能分选机器人,是矿业与人工智能、高端制造深度融合的产物。它不仅是一台机器,更是现代矿山“精细化管理”的物理载体。

对于矿山企业而言,拥抱这一技术,不仅是提升技术指标的手段,更是从资源依赖型向技术驱动型转变的必由之路。在未来的矿山里,我们将少见堆积如山的尾矿库,取而代之的是静谧高效的智能分选车间,将资源的价值吃干榨净。

本文仅供个人学习交流,内容来源于公开渠道整理,不保证完全准确。如需应用于实际场景,请先咨询专业人士。文中部分素材版权归原作者所有,如有侵权请联系删除。

西安天道矿产品研究院致力于推动选矿技术创新化发展,为更多矿山企业解决技术难题,创造效益。研究院主要承接以下业务:

选冶探索性试验 ‖ 可选性试验 ‖ 工艺流程试验 ‖ 选厂技改试验 ‖ 选厂流程考察、调试、扩大连选试验

工艺改造,赋能生产——欢迎矿山企业来电咨询,共商技术提升方案!

联系电话:18182676173 17792393530

座机:029-89254589

END