中国铸造行业媒体联盟成员之一的热加工行业论坛(www.rjghome.com)——热加工行业人员的网上技术交流家园。以冶炼、铸造、锻压、焊接、热处理、理化检测等相关知识为主,以机加工、电脑设计等知识为辅的行业技术网站。点击标题下蓝字“热加工行业论坛”免费关注,我们将为您提供铸造、锻造、热处理、焊接方面知识的延伸阅读。

(安徽应流集团霍山铸造有限公司,安徽霍山 237200)

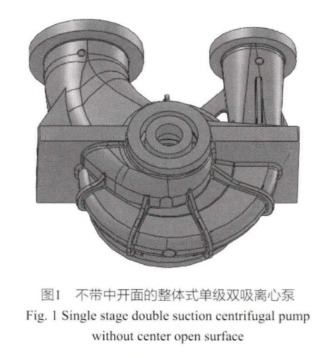

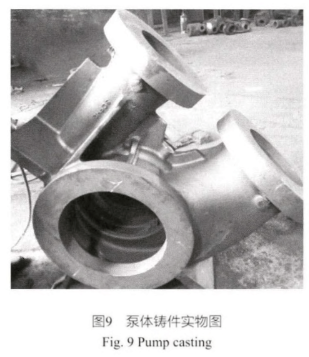

工业用某塔底泵属于单级双吸整体式蜗壳泵,是一种由双侧进水的泵壳,配以双吸叶轮使其具有流量大,运行平稳等特点;出口流道的整体结构,提高了过流部位的精准度,同时也使得泵体和泵盖成为一个整体,而不具有中开面。材质为ASTMA351GR.CF8M,轮廓尺寸1715mm x1880mx795mm,铸件单重3700kg,最小壁厚32mm,最大壁厚约130mm,AOD精炼铸造。无损检测要求可触及表面PT1级,RT指定区域2级,一般部位毛坏尺寸公差CT11级,过流部位尺寸公差达到JB/T6879-2008 B级要求。泵体结构见图1。

泵体的双流道结构使得各流道之间的交汇点多,形成较多的分散热节,由于结构的限制,这些热节很难被补缩,易形成缩松和裂纹缺陷[4]

此类泵体一般为单件小批生产且轮廓尺寸较大,组芯过程较复杂,不宜在自动生产线生产,一般选用手工砂箱造型。对于流道狭窄位置的砂芯需全部用铬矿砂打制。

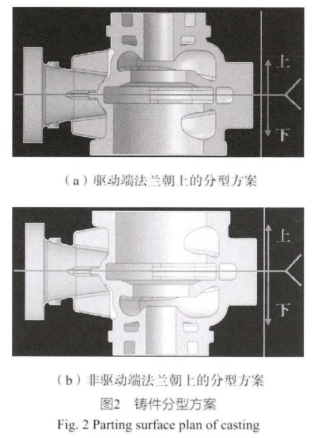

为便于取模,将分型面置于出口流道的中心线处,此时有两种浇注位置方案,分别为驱动端法兰朝上方案和非驱动端法兰朝上方案。驱动端法兰朝上方案,见图2a,利于对驱动端的补缩,下箱芯头大,砂芯能平稳叠加和固定,容易保证流道的整体尺寸,但需在下箱大法兰的内腔设置侧冒口。非驱动端法兰朝上方案,见图2b,大法兰位于顶部,可以设置顶冒口,利于大法兰的补缩,但通常驱动端内孔直径较小。因此下箱芯头小,不利于多个砂芯的叠加和固定,给下芯工作造成困难,而且对驱动端的补缩也比较困难。综上所述,对于驱动端内孔直径较大时两种方案都可以选择,但一般情况下驱动端内孔直径都较小,因此通常选择前一种方案

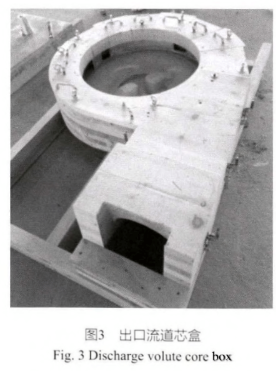

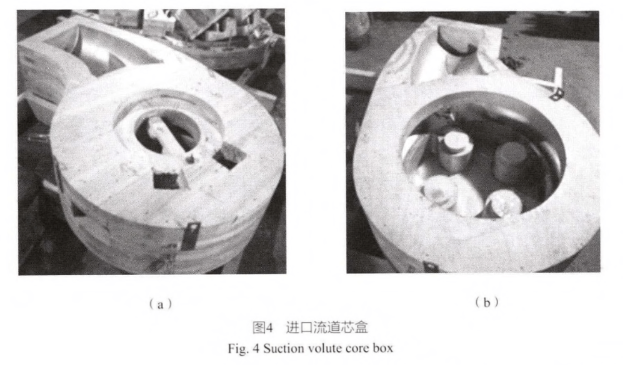

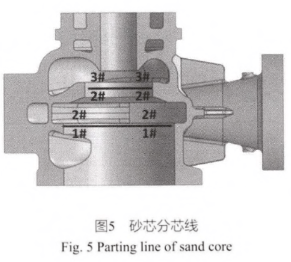

将出口流道设计为一个整体芯,见图3,可以提高流道的整体尺寸精度。两个进口流道各为一个砂芯,见图4。砂芯之间设置定位结构保证位置准确,各砂芯间分芯线见图5。

为便于填砂,将填砂面置于宽敞的大平面[2]。对于难以填砂的位置需要开出填砂孔,填砂孔应做成上大下小的倒锥形,以利于手工操作。

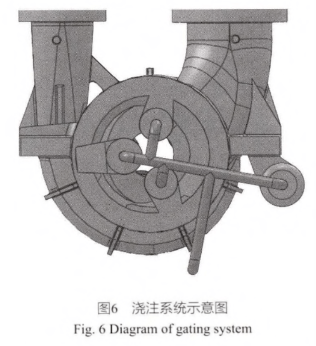

为确保对下箱法兰的补缩,通常在内腔设置侧冒口,同时为避免内浇道位置缩松和提高侧冒口的补缩效果,经常会把内浇道设计在侧冒口底部。为了能够平稳充型,要尽量降低钢液进入铸型时的线速度,同时为了保证最小液面上升速度又必须保证钢液进入铸型时有一定流量,通常需要数个内浇道。一般下箱的每个侧冒口处都设置一个内浇道,以确保液面上升速度不低于25~30mm/s[1],并尽量使内浇道流速不高于0.5 m/s[3]浇注系统示意图见图6。

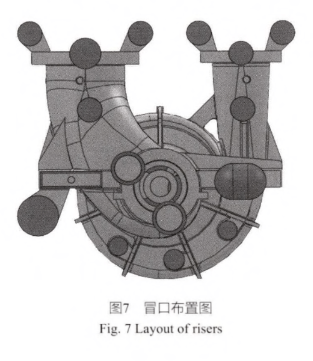

由于泵体的不规则结构使得有些位置的冒口很难被切割打磨去除,应尽量利用铸件结构特点少放冒口。从铸件的形状看,底脚板部位较厚大且贯穿两端的法兰,根据生产经验,可以利用这两个底脚作为补缩通道,在底脚板上安放冒口并辅以补贴,这样可以有效保证与底脚板相连接的部位得到有效的补缩,此时冒口和补贴均位于规则轮廓的底脚处,可非常方便地切割打磨去除。冒口布置见图7。

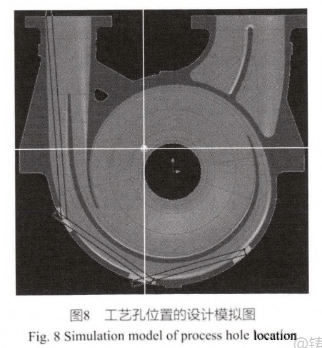

合金的固态收缩使得各方向线尺寸缩小,影响铸件尺寸精度和形状的准确性,但其收缩会受到型芯等各种因素的阻碍使得各方向的实际收缩率不尽相同,表现为自由收缩和受阻收缩,此时单一的线收缩率就无法满足产品的尺寸公差要求,需分别设置适当的内缩和外缩。

(来源:中铸协铸钢委)

免责声明:除注明原创及明确标注来源外,文章系网络转载,版权归原作者所有。但因转载众多,或无法确认真正原始作者,故仅标明转载来源,如标错来源,涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容!

欢迎大家点击阅读原文,进入论坛进行讨论。

敬请长按下方的二维码关注我们,以便获取最新的资讯信息。

或者搜索公众号RJGRZM