PCBA生产过程中可能会遇到多种问题,这些问题可能涉及焊接、元器件、设计、工艺等方面,以下是PCBA智造中的更多常见问题及其具体解决方案。

①、焊接问题

1.1、虚焊(冷焊)

问题描述:焊点未完全熔化,导致电气连接不可靠。

解决方案:优化回流焊温度曲线,确保焊膏充分熔化。检查焊膏印刷质量,确保焊膏量适中。使用高质量的焊膏和元器件。

1.2、桥接(短路)

问题描述:相邻焊点之间发生短路。桥连占波峰焊接不良的一半以上。

解决方案:优化焊膏印刷参数,避免焊膏过量。调整贴片机的放置精度,确保元器件位置准确。检查PCB焊盘设计,确保间距合理。

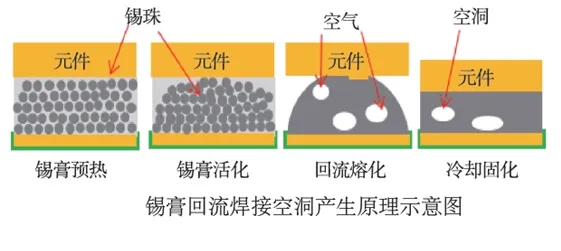

1.3、焊点空洞

问题描述:焊点内部存在气泡,影响焊接强度和导电性。产生焊接空洞的根本原因为锡膏熔化后包裹在其中的空气或挥发气体没有完全排出,影响因素包括锡膏材料、锡膏印刷形状、锡膏印刷量、回流温度、回流时间、焊接尺寸、结构等。

解决方案:优化回流焊温度曲线,减少气泡产生。使用低挥发性的焊膏。检查PCB焊盘和元器件的可焊性。

1.4、锡珠

问题描述:锡珠是在焊接过程中形成的,当出现锡膏印刷缺陷、锡膏坍塌或被贴片器件压出焊盘时,经回流焊后,在元器件侧面或留在元器件下面形成锡珠。它类似于焊球、但是尺寸很大,一般出现在钜形片式元器件两铡或细间距引脚之间。

解决方案:锡珠作为焊接过程中的一种常见缺陷,其产生原因复杂多样。通过优化阻焊层特性、精确控制焊膏组成、改善润湿性、合理设计钎焊工艺和模板孔开口以及注意元器件形状与高度的影响,可以有效减少锡珠的形成。同时,对形成的锡珠进行及时检测和清理,可以确保电子产品的性能和可靠性。并采取相应的应对措施来减少其产生,从而提高电子产品的焊接质量和可靠性。

1.5、拉尖

问题描述:拉尖指的是不正常的圆锥状或者钉装焊点。拉尖的原因主要是焊料在冷却时来不及收缩所造成。此类焊点可能在系统组装时与邻板距离太近违反最小电气间隙要求或发生短路。

解决方案:拉尖跟温度有很大的直接关系,预热温度低,熔锡温度低都会使得过波峰后由于温度不足,熔锡无法有效收缩。熔锡温度低同时增加了熔锡的粘度,加剧了拉尖的形成。建议重新设置测量温度曲线。助焊剂也和拉尖有很大的关系。当助焊剂的活性不够或者浓度下降时,助焊剂就无法胜任去氧化和降低表面张力的作用,使得熔锡离开锡炉时无法有效收缩。增大助焊剂浓度、活性和喷涂量,增加助焊剂的喷涂压力改善它的穿透力都有助于拉尖的消除。当链速过快时,多余的焊料也有可能来不及被拉回到锡炉,造成拉尖。个别由于焊接脚穿出过长造成的拉尖,就要将焊接脚剪短。建议焊接脚穿出(L)不要大于2mm。

常见的PCB焊接缺陷还包括立碑、焊料堆积、焊料过多或过少、松香焊、过热、浸润不良、不对称、松动、针孔、铜箔翘起、剥离、阻焊层变色等。为了改善这些缺陷,我们需要从优化焊接参数、加强焊前处理、控制焊接环境、加强质量控制、提高操作技能等方面入手。通过这些措施的实施,确保PCB焊接的有效性和可靠性,提高电子产品的整体性能和使用寿命。

②、元器件问题

2.1、元器件错件

问题描述:贴装错误的元器件。

解决方案:加强物料管理,确保元器件标识清晰。在贴片前进行物料核对。使用条码扫描系统验证元器件型号。

2.2、元器件损坏

问题描述:元器件在贴装或焊接过程中损坏。

解决方案:优化贴片机的吸嘴压力和速度。检查元器件的包装和运输方式,避免机械损伤。注意控制电子元器件的储存和处理的温度和湿度,避免对其造成不良影响。在操作过程中采取防静电措施,如穿戴防静电手套和使用防静电工具。

③、PCB设计问题

3.1、焊盘设计不合理

问题描述:焊盘尺寸或间距不合理,导致焊接不良。

解决方案:根据元器件规格优化焊盘设计。参考IPC标准进行焊盘设计。在量产前进行设计评审和DFM(可制造性设计)分析。

3.2、热设计不良

问题描述:PCB散热设计不合理,导致元器件过热。

解决方案:优化PCB布局,增加散热孔和散热片。使用高热导率的PCB材料。在设计中考虑热仿真分析。

3.3、钻孔不准确

问题描述:钻孔是PCB制造过程中的关键环节之一,钻孔不准确会导致过孔不良,影响元件焊接和信号传输。

解决方案:定期校准钻孔设备,确保钻孔精度;同时,优化钻孔工艺,减少钻头磨损和断钻现象。

3.4、阻焊层缺陷

问题描述:阻焊层用于保护线路板上的铜线路不被氧化和腐蚀,同时防止焊接时焊料流到不需要的地方。阻焊层缺陷可能导致线路短路或开路。

解决方案:加强阻焊层的制作工艺控制,确保阻焊层均匀、无气泡、无脱落;同时,对阻焊层进行严格的检测,及时发现并修复缺陷。

3.5、极性反接

问题描述:在PCB设计中,如果未明确标注元件的极性,或在组装过程中未正确安装极性元件,可能导致极性反接问题。这会损坏元件和线路板,甚至引发安全事故。

解决方案:在设计阶段明确标注元件极性,并在组装过程中加强检查和验证。

3.6、短路和断路

问题描述:短路和断路是PCB线路板最常见的故障之一。短路会导致电流过大,损坏元件和线路;断路则会导致信号无法传输,影响设备功能。

解决方案:加强设计和制造过程中的质量控制,确保线路连接正确、无短路和断路现象;同时,在测试环节增加电气测试项目,及时发现并修复故障。

④、工艺问题

4.1、焊膏印刷不良

问题描述:焊膏印刷不均匀或漏印。

解决方案:定期清洁钢网,避免堵塞。调整印刷机的压力和速度参数。使用高质量的钢网和焊膏。

4.2、贴片精度不足

问题描述:由于温度和振动等因素,贴片在焊接到PCB时可能会发生位移,导致焊接精度下降。

解决方案:校准贴片机的视觉系统和吸嘴。优化贴片程序,使用精确的定位工具,确保元器件准确放置在PCB上。控制焊接过程中的温度和时间,以降低贴片偏移的风险。检查PCB的基准点设计,确保识别准确。使用粘合剂或胶水固定贴片,防止其在焊接过程中发生位移。

⑤、检测与测试问题

5.1、检测覆盖率不足

问题描述:部分缺陷未被检测到。

解决方案:采用多种检测手段(如AOI、X-ray、功能测试)结合。优化检测程序,提高覆盖率。定期校准检测设备,确保精度。

5.2、测试失败率高

问题描述:PCBA在功能测试中失败率高。

解决方案:分析测试失败原因,针对性优化设计和工艺。优化测试程序,减少误报。加强生产过程中的质量控制。

⑥、环境与操作问题

6.1、静电损坏

问题描述:静电导致元器件损坏。

解决方案:使用防静电工作台和工具。操作人员佩戴防静电手环。控制车间湿度和温度,减少静电产生。操作人员是生产过程中的重要环节,通过操作人员掌握正确的操作方法和技能,可以提高操作人员对质量问题的识别和应对能力。

6.2、污染问题

问题描述:PCB或元器件受到污染,影响焊接质量。

解决方案:保持生产环境清洁,定期清洁设备和工具。使用高质量的清洗剂进行PCBA清洗。在焊接前检查PCB和元器件的清洁度。

⑦、供应链问题

7.1、元器件短缺

问题描述:关键元器件供应不足,影响生产进度。

解决方案:建立多元化的供应商体系,降低供应链风险。提前预测需求,做好库存管理。与供应商建立长期合作关系,确保供应稳定。

7.2、元器件质量问题

问题描述:采购的元器件质量不达标,或是假冒伪劣产品。这些元器件可能在焊接过程中出现虚焊、假焊等现象,或者在使用过程中性能不稳定,甚至失效。

解决方案:加强供应商质量管理,定期进行质量审核。对到货物料进行严格检验。建立质量问题追溯机制,及时反馈和改进。

7.3、元器件尺寸不匹配

问题描述:元器件的尺寸与PCB上的焊盘不匹配,可能导致焊接不良或元器件无法固定。

解决方案:加强来料BOM文件与实际的PCB封装核验,使用DFM软件对PCB制版文件和BOM文件的匹配分析,提前发现并纠正错误。

7.4、元器件引脚氧化

问题描述:元器件引脚氧化会影响焊接质量,导致焊接不牢固或电气连接不良。元器件存储环境潮湿、高温或受到阳光直射等,都可能导致元器件性能下降或损坏。

解决方案:元器件贴片或使用前保持真空原包装,在存储或运输过程中避免受到氧化或污染。

⑧、总结

PCBA生产过程中可能遇到的问题多种多样,涉及焊接、元器件、设计、工艺、检测、环境和供应链等多个方面。通过优化设计和工艺、加强质量控制和供应链管理,可以有效解决这些问题,提高PCBA的生产质量和效率。

部分电子书籍截图

部分PPT课件截图