光刻胶行业分析:重点关注已有g/i线及KrF量产基础,正向ArF/EUV延伸的企业.

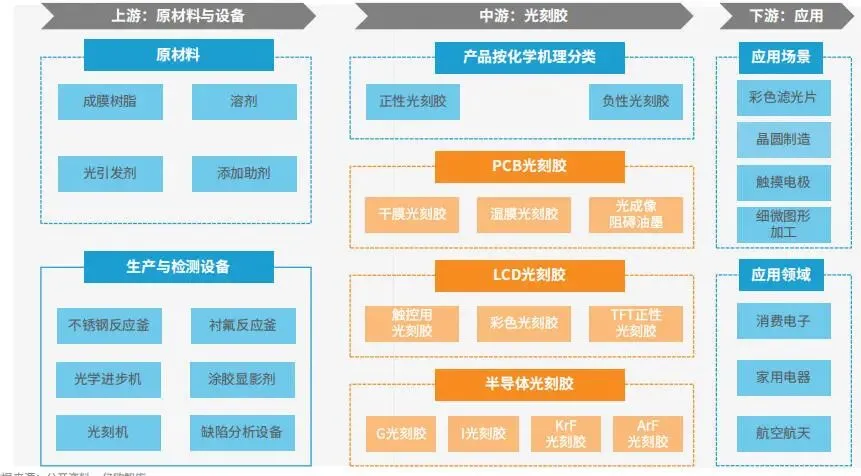

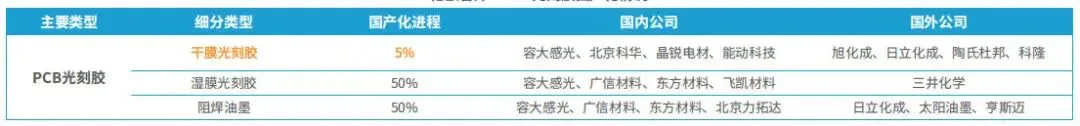

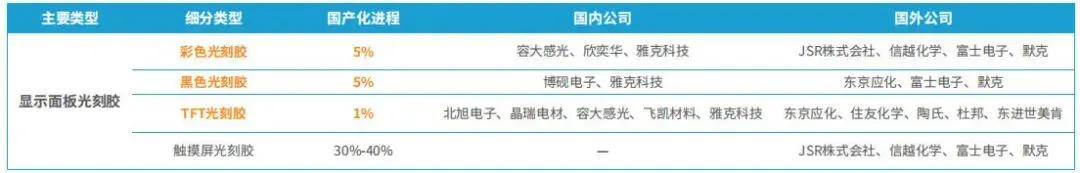

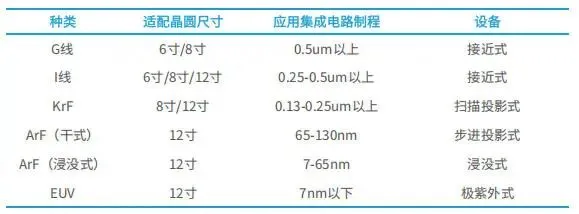

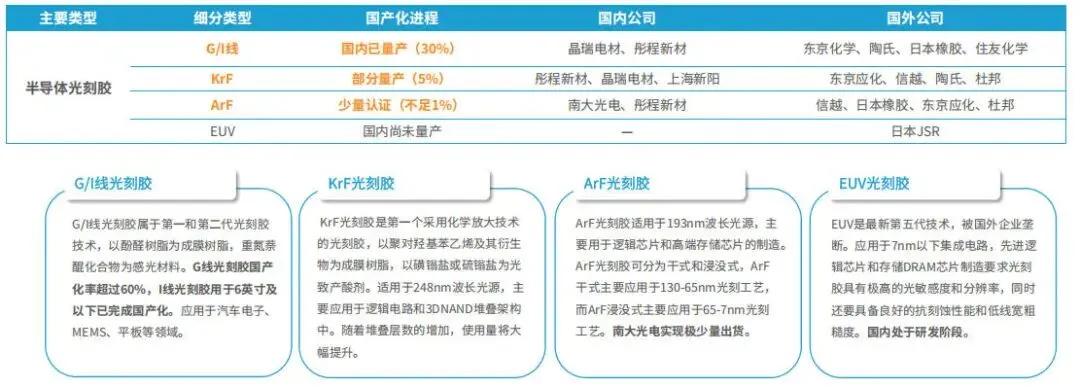

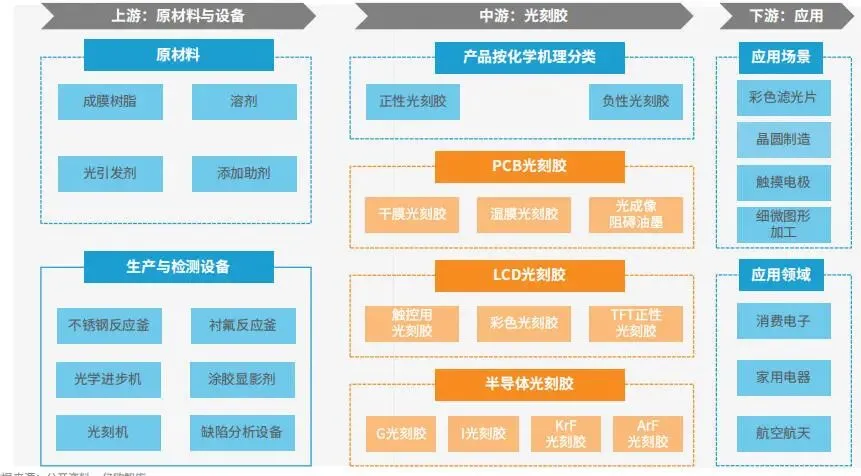

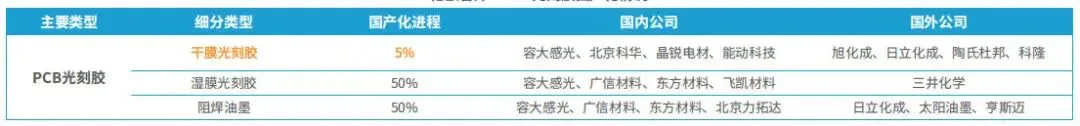

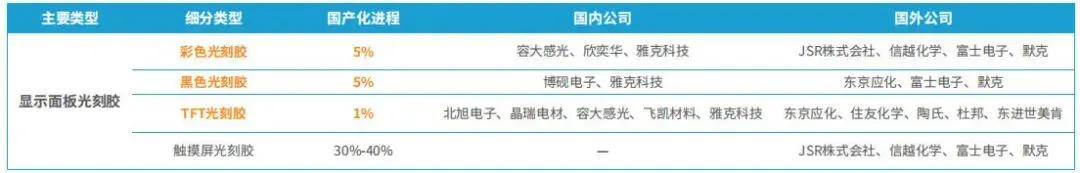

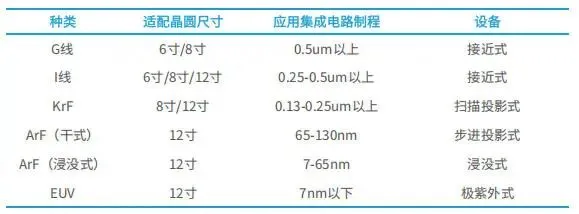

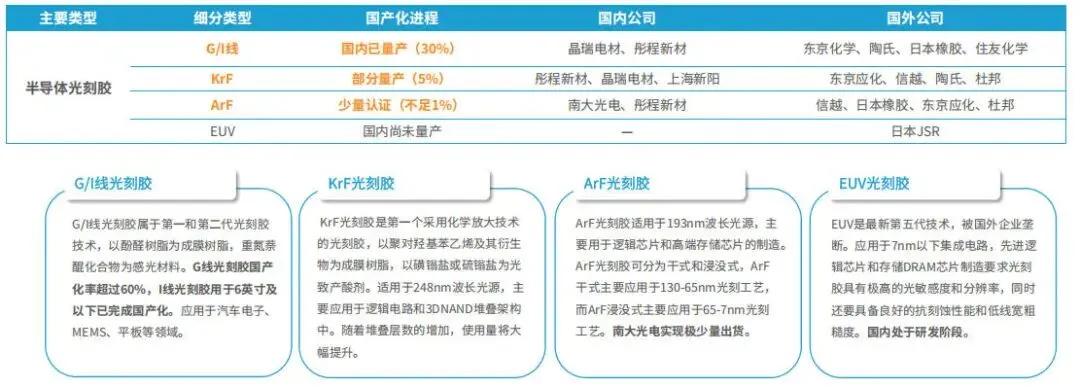

泛半导体产业,涵盖集成电路、显示面板、PCB等众多领域,已成为全球科技竞争与产业升级的核心焦点。光刻胶,作为光刻工艺的关键化学材料,被形象地称为“半导体工业的血液”,其性能直接决定了芯片、面板、电路板等产品的分辨率、良率及可靠性。在当前中美科技博弈、中日关系紧张的背景下,供应链安全和国产替代的重要性日益凸显,光刻胶的技术突破与供应链重构具有极为重要的战略意义。本报告旨在系统梳理泛半导体光刻胶行业的技术体系、产业链结构与市场格局,深入分析PCB、显示面板与半导体三大细分应用领域的技术路线与国产替代进展,全面评估在政策、技术、需求三重驱动下行业的未来发展趋势与投资机会。产品范围 :涵盖PCB用光刻胶(干膜光刻胶、湿膜光刻胶、光成像阻焊油墨等)、显示面板光刻胶(TFT-LCD光刻胶、彩色光刻胶、黑色光刻胶、触摸屏光刻胶等)、半导体光刻胶(紫外宽谱、g线、i线、KrF、ArF(干式/浸没式)、EUV等),以及配套化学品与关键原材料(成膜树脂、单体、感光剂、溶剂、添加剂及显影/剥离/刻蚀液等)。应用范围 :从上游的树脂、感光剂、溶剂、添加剂及电子化学品制造,到中游的光刻胶配方设计、生产与检测,再到下游的IC制造、先进封装、显示面板、PCB及LED、MEMS等泛半导体应用场景,全方位覆盖。地域范围 :以全球市场为对标,重点关注中国本土产业发展与国产替代进程,尤其是中国大陆地区。行业景气度持续向上 :全球光刻胶市场规模稳步增长,年复合增速约6%--8%,其中半导体光刻胶受先进制程驱动增速最高。中国光刻胶市场增速有望长期高于全球,在存储、AI芯片、功率器件及高端显示等领域具备强需求支撑,光刻胶已成为材料国产化“主战场”之一。三大细分应用分工清晰 :PCB光刻胶量大价低,国产率较高,但高端干膜、先进阻焊油墨仍被海外垄断;显示面板光刻胶国产起步较晚,TFT光刻胶、彩色/黑色光刻胶国产率仍偏低;半导体光刻胶是技术和认证壁垒最高的环节,先进节点光刻胶仍高度依赖日美企业。行业壁垒显著 :集中在“配方+验证+原料+设备”四个维度,导入周期长、失败成本高,形成了强大的粘性护城河。国产化加速推进 :政策和资本的大力支持,加上AI技术的赋能,国产化已进入“量产放量+技术爬坡”阶段。国家政策和税收优惠聚焦关键战略材料,大基金等产业资本加大投入,AI赋能材料设计、工艺优化和缺陷检测,有望显著缩短配方迭代和验证周期。光刻胶是一种利用光化学反应,将掩模版上的微细图形经曝光、显影、刻蚀等工艺转移到基片表面的图形转移介质,堪称光刻工艺的核心功能材料。其核心成分包括成膜树脂(决定成膜性、机械性能与抗刻蚀性能,成本占比约40%--50%)、感光剂/光敏引发剂(决定感光度、分辨率及曝光窗口)、溶剂(提供溶液环境,调节黏度、成膜均匀性,兼具清洗、脱水等功能,成本占比通常50%--90%)以及添加剂(精细调节光刻胶的化学响应、界面润湿、抗反射等特性,占比虽小但影响显著)。光刻胶分为正性光刻胶(曝光区域溶解度增加,被显影溶解,常用于高分辨率场景)和负性光刻胶(曝光区域交联固化,溶解度降低,适用于线路宽度要求相对较低或厚膜应用)。在PCB领域,光刻胶用于线路图形转移、阻焊防护等,干膜光刻胶、湿膜光刻胶、光成像阻焊油墨是主要类型,产量大、单价低,对成本敏感,但在高多层板、高密度互连板中对分辨率要求提高。在显示面板领域,光刻胶应用于TFT阵列制程、彩色滤光片、黑矩阵、触摸电极形成等,TFT-LCD光刻胶、彩色光刻胶、黑色光刻胶、触摸屏光刻胶是关键材料,对色纯度、遮光性、透过率及热稳定性要求高,是面板材料中价值量较高的环节之一。在半导体领域,光刻胶用于前道晶圆制造各层图形转移及先进封装中的厚膜光刻,g线、i线、KrF、ArF(干式、浸没式)、EUV等是主要类型,技术门槛极高,对分辨率、线宽粗糙度、残胶、抗刻蚀性、缺陷水平有严格要求。全球光刻胶市场销售额已达到数十亿美元,预计未来数年将保持约6%--8%的年复合增长率,其中半导体光刻胶受先进制程和AI、5G、数据中心等下游驱动,增速快于显示与PCB领域,市场高度集中,前40大生产商合计市占率约90%,日美韩企业在高端产品上占据绝对主导地位。中国光刻胶整体市场规模已接近或超过百亿元人民币,下游需求结构中PCB占比最高,其次为显示与半导体,目前国产化率整体尚处于较低水平,高端产品高度依赖进口,本土产能仍以技术门槛较低的PCB光刻胶为主,未来3--5年,在国产替代和晶圆厂/面板厂扩产双重驱动下,中国光刻胶市场规模有望维持两位数增速,结构逐步向半导体光刻胶倾斜。PCB光刻胶处于成熟期向结构升级阶段,高端产品及环保型产品成为增量方向;显示面板光刻胶随全球面板产能转移至中国,进入国产替代加速期;半导体光刻胶整体仍处成长期,尤其是在KrF、ArF以及EUV方向,中国企业处于从“0→1”向“1→N”爬坡阶段,长期空间广阔。上游原材料与设备 :包括树脂(环化橡胶树脂、酚醛树脂、聚对羟基苯乙烯、聚甲基丙烯酸酯等)、单体与交联剂、感光剂/光引发剂(PAG/PAC等专用化学品)、溶剂(PGMEA、PGME、IPA等)与功能性添加剂,以及生产和检测设备(不锈钢/衬氟反应釜、涂胶显影机、检测设备)和内部验证用光刻机(包括g/i线、KrF、ArF、EUV等不同平台,用于配方测试和工艺匹配)。中游光刻胶企业 :根据应用领域可分为PCB光刻胶、显示面板光刻胶和半导体光刻胶企业,技术核心在于配方设计和工艺控制,需要深厚经验积累与长期客户协同。下游应用与终端客户 :涵盖PCB厂商、多层板和HDI厂商,TFT-LCD与OLED面板厂商,以及8寸/12寸晶圆厂、先进封装厂、LED/MEMS厂商等。光刻胶在整体制造成本中的占比并非最高,但对良率和性能影响极大,因此具备较强议价能力。上游高纯树脂、光引发剂和专用添加剂由于供应商集中、技术壁垒高,也拥有较强的议价权。下游晶圆厂和面板厂由于产能集中、采购体量大,采用严格认证与长期协议,是实际定价与导入节奏的主导方。整体呈现“上下游强、中游强中带弱”的博弈格局,光刻胶企业的竞争力关键在于技术与验证黏性。中国大陆在12寸晶圆、28nm/40nm等成熟制程以及存储、特色工艺等领域持续扩产,拉动半导体光刻胶需求。面板产线自2009年起逐步向中国转移,目前已形成全球最大的LCD/OLED面板产能基地,直接拉动面板光刻胶需求。PCB行业方面,中国大陆已成为全球最主要的生产基地,对PCB光刻胶形成巨量需求,并为国产企业崛起提供了广阔的本土市场空间。近年多部国家及部委政策将光刻胶与其关键原材料列为重点支持方向,主要体现在将集成电路用光刻胶及其关键原材料纳入重点新材料首批次应用示范目录,享受财政、税收等多重支持;在“十四五”原材料发展规划中明确提出,要围绕集成电路、大飞机等领域攻克包括光刻胶在内的一批关键材料;集成电路和软件产业税收优惠政策中,将光刻胶企业纳入享受企业所得税、增值税优惠的企业清单;最新的未来产业创新发展意见提出,发展先进半导体等关键战略材料,突破关键核心技术;各地政府出台专项扶持政策,通过产业基金、补贴、首批次示范应用等方式支持光刻胶及原材料项目落地。政策整体以“支撑+引导”为主,重点从“能做出来”向“好用、可规模化”演进,核心目标是提高高端光刻胶国产化率,打造自主可控的本土供应链。AI与算力需求带动先进制程和高端光刻胶需求,大模型参数量和推理算力需求持续提升,推动高性能GPU/AI加速芯片采用更先进制程节点;端侧AI设备(手机、PC、汽车等)集成NPU、AI引擎,对逻辑和存储芯片提出更高集成度与能效要求;HBM等高带宽存储技术采用多层堆叠结构,对KrF、厚膜光刻胶等需求快速增长。光刻工艺演进与新材料体系需求,曝光波长从g线、i线向KrF、ArF直至EUV演进,每一次波长缩短都会引发光刻胶材料体系与工艺体系的重构;高数值孔径EUV(High-NA EUV)对光刻胶灵敏度、LWR/LER、随机缺陷控制提出更苛刻要求,为新型金属氧簇、分子玻璃甚至二维材料光刻胶打开想象空间。中国大陆晶圆厂数量快速增长,已建设和在建的8寸/12寸晶圆厂数量全球领先;面板行业在经历产能出清和格局重塑后,头部厂商加快向高端OLED、车载、中小尺寸高PPI方向升级,对高性能光刻胶需求提升;PCB行业向高多层、高密度、刚挠结合板等高端产品结构升级,对湿膜光刻胶、微细线路阻焊油墨提出更高要求;在海外供应链风险加剧背景下,下游客户的国产化意愿显著增强,为本土光刻胶企业提供更多导入机会。光刻胶直接影响产品良率和可靠性,任何配方调整都可能导致大面积不良。下游客户一般采用“实验室测试—小规模试产—中试放量—量产导入”多阶段验证流程,周期通常超过2年。既有供应商更换成本极高,晶圆厂与面板厂极为谨慎,这使得一旦导入成功,光刻胶企业具有较强客户粘性与业务稳定性,但也显著抬高了新进入者门槛。光刻胶是多组分复杂体系,不同应用场景对分辨率、对比度、残胶、抗刻蚀性、耐热性、附着力等指标的权衡不同。原材料配比的微小变化就可能带来图形塌边、针孔、桥连等缺陷,配方难以被逆向解析,技术高度依赖长期经验积累。高端产品(如ArF、EUV)涉及化学放大机理、随机效应控制、酸扩散长度优化等复杂物理化学过程,对研发能力要求极高。高纯线性酚醛树脂、特种丙烯酸树脂、高性能光引发剂和高纯溶剂长期被日欧美少数厂商垄断。部分原材料国产化程度仍低,供应链安全与成本受制于人。光刻胶企业需内部配置与客户同层级的光刻机设备进行配方测试,高端ArF、EUV光刻机价格高昂且供应受限,是制约国产高端光刻胶快速迭代的重要因素。传统光刻胶中VOCs含量高,且部分含有持久性有机污染物,面临日益严格的环保法规。生产过程涉及大量有机溶剂及潜在危化品,需要在安全生产、废气废水处理方面投入大量资本。向水基、生物基或低VOCs体系过渡本身也是一项技术挑战。① 湿膜光刻胶(内/外层线路油墨) :液态油墨形式涂布于覆铜板,经干燥、曝光、显影、刻蚀得到线路图形,分辨率较高、材料成本低,但使用大量有机溶剂,对环境和工艺控制要求高。② 干膜光刻胶 :先将液态光刻胶涂布在PET薄膜上,经干燥冷却后形成卷状干膜,再压贴于覆铜板上进行曝光显影,工艺简单、清洁度较高,适于大规模标准化生产,但材料成本较高、分辨率略逊于湿膜。③ 光成像阻焊油墨 :涂覆于PCB表面形成永久性聚合物保护层,防止焊接时产生短路,同时提供绝缘、防腐蚀和机械保护功能,要求优良的电性能和耐热性,又需满足足够分辨率和加工性,是技术综合性较强的产品。整体国产率较高,但结构性短板存在。湿膜光刻胶和部分阻焊油墨国产率约50%,国产品牌在中低端产品已占据主导;干膜光刻胶国产率仍在个位数,国内市场主要被日企及中国台湾企业垄断;太阳油墨等海外厂商在高端阻焊油墨市场仍具优势。代表性国产企业容大感光、广信材料、东方材料、飞凯材料等在湿膜和阻焊油墨领域具有较高市占率,部分企业在干膜光刻胶上加大投入,有望逐步打破进口垄断。高密度互连板、汽车电子板、服务器及通信板等应用对精细线路和可靠性要求更高,驱动高性能PCB光刻胶需求;环保法规趋严推动低VOCs、无卤阻焊油墨放量;国产干膜光刻胶实现规模突破将是未来3--5年的重要看点。① TFT-LCD光刻胶 :应用于Array制程,用于薄膜晶体管及配线图形化,要求高分辨率、良好的抗刻蚀性和热稳定性。② 彩色光刻胶(RGB) :在普通光刻胶基础上加入较高比例颜料和分散剂,用于形成彩色滤光片中的红、绿、蓝子像素,对色纯度、透光率、光热稳定性和厚度均匀性要求严格。③ 黑色光刻胶 :用于形成黑矩阵(BM),阻挡漏光、提升对比度,要求极高遮光率和良好机械性能,需兼顾与CF、TFT层的匹配。④ 触摸屏光刻胶 :用于在玻璃基板或薄膜上形成ITO或金属网格触控电极图形,需要高透光率、低电阻和优良附着力。借助中国面板产能崛起,显示光刻胶需求快速增长,但高端产品依然以日韩厂商为主。彩色和黑色光刻胶国产率仍在较低水平,多数市场份额由日本、韩国企业占据;触摸屏光刻胶国产化率已达到约三至四成,国产企业在中端应用取得突破;TFT-LCD光刻胶国产率仍偏低,处于从验证向导入推进阶段。通过并购与自研,彤程新材已成为国内显示面板光刻胶龙头,掌握TFT-LCD光刻胶和部分OLED阵列用光刻胶核心技术,在国内头部面板厂的部分产线实现较高市占率,部分客户和产线实现近乎全覆盖,在半导体光刻胶领域亦持续投入,形成“显示+半导体+配套试剂”的多元化布局。① g线/i线光刻胶 :波长分别为436nm和365nm,属于传统汞灯光刻技术,以酚醛树脂+重氮萘醌体系为主,工艺成熟、国产化基础较好,广泛应用于0.5μm以上成熟工艺节点、功率器件、MEMS等。② KrF光刻胶(248nm) :首次引入化学放大型光刻胶(CAR)概念,以聚对羟基苯乙烯类为主,适用于0.13--0.25μm及以下制程,也广泛应用于3D NAND堆叠结构工艺。③ ArF光刻胶(193nm,干式/浸没式) :采用丙烯酸类树脂,实现无苯环体系下的抗刻蚀和透明度平衡,干式主要用于130--65nm工艺,浸没式结合多重曝光可支持7--65nm节点。④ EUV光刻胶(13.5nm) :采用金属氧簇、分子玻璃或其他新型材料体系,应对高能EUV光源下的随机效应,仍处于快速迭代阶段,对材料创新和工艺协同要求极高。g/i线光刻胶国产化率相对较高,部分应用实现全面国产替代;KrF光刻胶国产化率仍处个位数,本土少数厂商已实现量产并进入部分12寸生产线;ArF光刻胶处于少量认证和小批量出货阶段,距离大规模导入仍需时间;EUV光刻胶目前仍由海外少数企业主导,国内处于研发和验证起步阶段。全球光刻胶市场高度集中,日美韩企业在半导体与显示光刻胶领域具有技术与品牌优势。东京应化、JSR、信越化学、住友化学、杜邦、富士胶片等企业在高端半导体光刻胶市场份额占比极高;显示光刻胶领域同样由日韩巨头主导,彩色/黑色光刻胶上尤其明显;PCB光刻胶领域,以日本旭化成、中国台湾长兴、Resonac等为代表的企业掌控高端干膜和部分阻焊市场。全品类电子化学品平台型公司 :具有高纯试剂+光刻胶+配套试剂的一体化能力,如部分高纯化学品龙头。PCB/显示向半导体延伸的企业 :先在PCB或显示光刻胶领域建立稳定现金流和客户基础,再逐步切入半导体光刻胶。专注半导体光刻胶的专业公司 :深耕g/i线、KrF、ArF甚至EUV方向,定位于高技术壁垒赛道。关键原材料与设备企业 :聚焦高纯树脂、光引发剂、高纯溶剂、功能性添加剂以及检测设备等。研发端 :利用机器学习构建“原材料—配方—性能”模型,对成膜树脂、光引发剂、溶剂和添加剂组合进行高通量筛选,提前预测分辨率、敏感度、LWR/LER等性能指标,缩短实验迭代周期。生产端 :通过对温度、搅拌速度、反应时间、溶剂比例等数据的在线监控,AI模型可实现实时工艺优化,降低批间波动,提高产品一致性,减少原材料浪费。检测端 :基于计算机视觉和AI算法,对光刻图形中的微缺陷(针孔、桥连、塌边等)进行自动识别与分类,将缺陷信息反馈至工艺或配方端,形成“检测—分析—调整”的闭环控制体系。工艺仿真 :利用仿真和AI,对曝光剂量、焦距、抗反射涂层(BARC)设计、酸扩散等参数进行优化,在虚拟环境中寻找最优工艺窗口,减少线下试错成本。高端KrF/ArF/EUV光刻胶 :面向7nm以下及High-NA EUV节点,对灵敏度、LWR/LER、缺陷密度提出更严苛要求,金属氧簇、分子玻璃、小分子光刻胶等新体系有望突破传统聚合物体系瓶颈。新型二维材料与MOF等前沿方向 :原子级厚度和可调电子结构,为亚纳米级分辨率提供理论基础。绿色环保型光刻胶 :水基、生物基光刻胶体系减少VOCs排放和PFAS依赖,在满足性能前提下,显著降低废液处理成本,符合全球双碳趋势。对不同光刻机平台(g/i、KrF、ArF、EUV)的适配能力成为光刻胶企业的核心竞争力之一。通过工艺优化“放大”材料性能,提升工艺窗口宽度和良率,是材料企业与设备/晶圆厂协同的重点方向。新一代装备(如高NA EUV)上线将倒逼光刻胶材料和工艺同步升级,带来新一轮产品迭代机会。第一阶段:成熟工艺和中低端产品国产化 ,g/i线光刻胶、部分KrF光刻胶以及PCB/触摸屏等应用率先实现国产替代。第二阶段:中高端KrF/ArF光刻胶突破 ,随着本土厂商在12寸线上的验证推进,KrF、干式ArF光刻胶逐步进入部分DRAM、逻辑与存储工艺。第三阶段:EUV光刻胶与高端配套材料 ,在国家和产业资本的支持下,EUV光刻胶及其配套高纯原材料实现从“0→1”的突破,并逐步参与国际竞争。树脂、光引发剂和高纯溶剂等核心原材料的同步国产化。利用AI等数字化工具缩短“配方—验证—量产”的周期。强化质量管理体系和安全环保管理,满足头部客户标准。高端半导体光刻胶平台公司 :重点关注已有g/i线及KrF量产基础,正向ArF/EUV延伸的企业。关键原材料与配套电子化学品 :高纯线性酚醛树脂、特种丙烯酸树脂、高性能光引发剂等;高纯酸碱、高纯溶剂、显影/剥离/刻蚀液等配套试剂平台。显示与PCB光刻胶龙头的升级转型 :已在PCB或显示领域建立优势的企业向半导体光刻胶延伸,享受“现金牛+成长性”的双重估值逻辑。AI+工艺/检测解决方案提供商 :提供光刻缺陷检测、工艺优化和良率管理平台的企业,是光刻胶产业链“软性基础设施”,具备较高景气度。需关注技术攻关与产品验证不及预期、下游需求及CAPEX周期波动、政策与贸易环境不确定性、环保与安全监管趋严带来的成本上升,以及竞争加剧与价格压力等风险。在新一轮全球科技竞争格局下,光刻胶作为“卡脖子”关键材料之一,正处于政策加持、技术迭代和国产替代多重驱动的黄金窗口期。未来5--10年,中国泛半导体光刻胶行业有望完成从“补短板”到“强链条”的跨越,部分细分领域甚至具备“弯道超车”的可能。对企业而言,唯有在技术、工艺、原材料、客户协同与数字化能力上形成综合优势,才能在这一高壁垒赛道中脱颖而出;对投资者而言,光刻胶产业链是兼具长期空间与高壁垒属性的优质赛道,但需对技术路径、验证进度和下游景气度保持持续跟踪和审慎判断。