1. 执行摘要与技术背景综述

在数字经济与人工智能技术飞速发展的当下,数据中心作为算力基础设施的核心载体,正面临着前所未有的热管理挑战。随着芯片制程工艺逼近物理极限,摩尔定律的红利逐渐消退,取而代之的是通过三维堆叠和高密度集成来提升算力,这直接导致了单芯片热设计功耗(TDP)的爆发式增长。目前,主流高性能GPU(如NVIDIA H100)的TDP已突破700W,下一代架构更是直指1000W大关,且热流密度(Heat Flux)普遍超过100W/cm²。传统的空气冷却技术受限于空气的比热容和对流换热系数,在应对如此高密度的热负荷时,不仅风机能耗呈指数级上升,且极易出现局部热点,严重制约了芯片性能的释放与系统的可靠性。

在此背景下,利用液体工质的高效传热能力成为行业共识。在众多液冷技术路线中,基于制冷剂(氟化物)相变或单相循环的“泵驱技术”因其独特的绝缘性和相变潜热优势而备受关注。其中,**氟泵自然冷技术(Fluorine Pump Natural Cooling / Pumped Refrigerant Economization)与芯片级泵驱两相流冷却(Chip-Level Pump-Driven Two-Phase Cooling, P2P)**是两个极具代表性但应用场景与技术难点截然不同的方向。前者侧重于宏观系统层面的节能与自然冷源利用,后者则聚焦于微观芯片层面的极端热流密度移除与等温控制。

本报告旨在从热力学基础、流体动力学稳定性、控制策略复杂性、关键硬件工程挑战、工质与材料兼容性以及仿真建模方法论等六个维度,对这两项技术在工程落地过程中的难点差异进行详尽的对比分析。分析指出,氟泵自然冷技术的难点主要集中在宏观系统的模态切换稳定性、室外环境适应性及全年能效比(AEER)的系统级寻优;而芯片级泵驱两相流冷却的难点则深入至微观尺度的流动沸腾物理机制(Micro-channel Flow Boiling)、临界热通量(CHF)的预测与防范、毫秒级瞬态热负载下的主动控制以及高压微型流体连接件的可靠性。

●通过对超过60份前沿学术文献、行业标准(OCP)及实验数据的综合研判,本报告将揭示:尽管两者均采用泵驱动氟化液循环,但P2P技术所面临的物理场耦合难度、控制精度要求及工程容错率,均比氟泵自然冷技术高出一个数量级,是未来热管理领域的“深水区”。

2. 热力学架构与物理机制解析

为了深入剖析两者的难点差异,首先必须从热力学循环的底层逻辑出发,明确其工作边界与物理特征。这两种技术虽然都涉及“泵”和“制冷剂”,但其在热力学图谱上的位置及相变行为截然不同。

2.1 氟泵自然冷技术:宏观尺度的节能器模式

氟泵自然冷技术,通常也被称为泵驱制冷剂节能技术(Pumped Refrigerant Economization),其本质是对传统蒸汽压缩制冷循环(Vapor Compression Cycle)的一种改良与补充。其设计初衷并非为了解决极高热流密度的散热问题,而是为了在室外环境温度允许的情况下,通过利用自然冷源(Free Cooling)来替代高能耗的机械压缩制冷,从而大幅降低数据中心的电源使用效率(PUE)。

2.1.1 系统循环逻辑

氟泵系统通常与直接膨胀(DX)空调系统集成,或作为独立的双循环系统存在。其工作模式依据室外环境温度与室内设定温度的差值进行动态切换:

●压缩机模式(夏季):当室外温度较高时,系统按标准的逆卡诺循环运行。压缩机驱动制冷剂蒸汽升压,氟泵处于停机或旁通状态。此时,蒸发器内的相变是由压缩机吸气产生的低压诱导的。

●氟泵模式(冬季/过渡季):当室外温度低于室内回风温度一定阈值(如5℃以上温差)时,压缩机关闭。液态制冷剂由氟泵驱动,流经蒸发器吸收机房热空气的显热(及少量潜热),工质在管内可能发生沸腾,也可能仅作显热升温(取决于系统充注量与控制策略)。随后,气液混合物或过热蒸汽在室外冷凝器中靠低温环境空气自然冷却液化,再回到储液罐,完成循环。

2.1.2 热力学难点特征

从热力学角度看,氟泵技术的难点在于循环动力源的切换。在压缩机模式下,系统压差由压缩机建立(通常为1.5-2.5 MPa);而在氟泵模式下,系统循环动力仅依赖于泵提供的扬程(通常仅为0.2-0.4 MPa)。这意味着在模式切换瞬间,系统内的压力场分布将发生剧烈重构。如果控制不当,极易出现蒸发器供液不足(导致制冷量骤降)或冷凝压力过低(导致泵入口闪蒸气蚀)的现象 。

此外,该技术的热源是空气(Air-to-Refrigerant),换热发生在翅片管蒸发器表面。由于空气侧热阻占主导,制冷剂侧的沸腾传热强化并不是瓶颈,因此其热力学设计更关注换热器的宏观温差匹配(UA值优化)与风液协同。

2.2 芯片级泵驱两相流冷却:微观尺度的相变传热

芯片级P2P冷却(Direct-to-Chip Two-Phase Cooling)是一种主动式直接液冷技术,其目标直指芯片表面的极端热流密度(>100W/cm²)与温度均匀性控制。

2.2.1 系统循环逻辑

P2P系统是一个闭式循环,核心组件包括冷却分配单元(CDU)、微型齿轮泵、蓄能器(Accumulator/Reservoir)、微通道冷板(Cold Plate)及冷凝器。

●吸热过程:处于过冷状态(Subcooled)或近饱和状态的介电工质被泵送入紧贴芯片的冷板。冷板内部主要由微米尺度的通道阵列(Microchannels)或针翅阵列(Pin Fins)构成。工质在流经这些微结构时,吸收芯片热量并发生流动沸腾(Flow Boiling)。

●相变机制:工质在微通道入口处通常为液相,随着沿程吸热,壁面过热度达到沸腾起始点(ONB, Onset of Nucleate Boiling),气泡开始成核、生长并脱离。随后流型迅速演变为弹状流(Slug Flow)或环状流(Annular Flow)。工质以气液混合态流出冷板,干度(Vapor Quality, x)通常控制在0.3至0.6之间,以避免干烧(Dryout)。

●排热过程:气液混合物通过管路输送至冷凝器(板式换热器或风冷冷凝器),释放潜热后复原为液态,流回蓄能器。

2.2.2 热力学难点特征

P2P技术的热力学难点在于微尺度效应与**临界热通量(CHF)**的博弈。

●微尺度效应:在水力直径小于3mm的通道中,表面张力相对于重力和惯性力占据主导地位(邦德数 Bo < 1)。气泡受到通道壁面的强烈限制,不再像大容器沸腾(Pool Boiling)那样自由脱离,而是倾向于沿流向膨胀,形成拉长的气塞(Vapor Plugs)。这会导致通道内流阻剧增,且传热系数随干度变化呈现高度非线性 。

●CHF限制:一旦热流密度过高,或者流速过低,微通道壁面会被一层连续的蒸汽膜覆盖,液体无法润湿壁面,导致传热系数骤降,芯片温度瞬间飞升至烧毁点。预测并防止CHF是P2P系统设计的红线 。

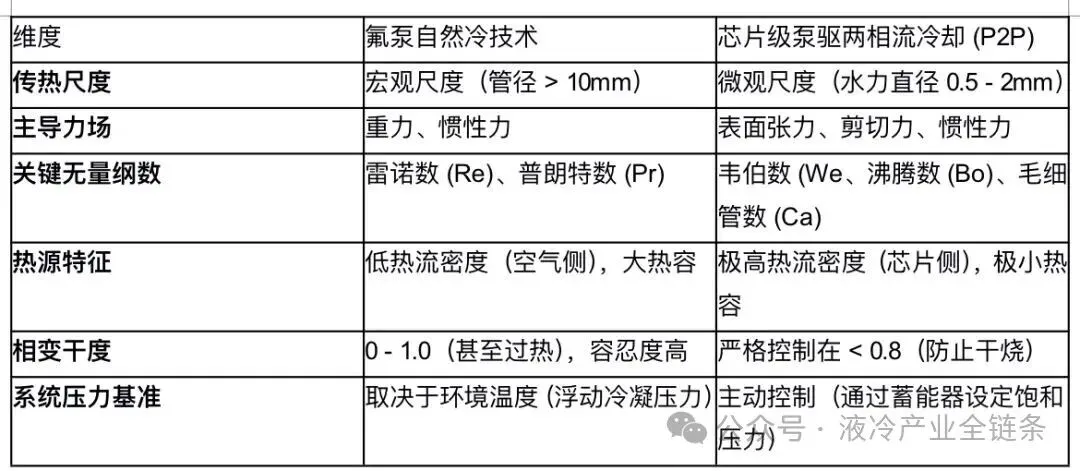

2.3 物理尺度与控制域的根本差异对比

为了直观展示两者的差异,我们引入下表进行对比:

通过上述对比可见,氟泵技术面临的是一个宏观系统的能量平衡与优化问题,其容错率相对较高;而P2P技术面临的是一个微观界面的相变物理与瞬态控制问题,其物理过程极其敏感且非线性极强。接下来的章节将深入剖析这些差异带来的具体工程难点。

3. 流体力学与两相流稳定性难点深度剖析

流体动力学稳定性是两相流系统设计中最棘手的问题。气液相变伴随着剧烈的体积膨胀(密度比通常在10-100倍量级),这会导致流体在管路中的流动特性发生根本性改变。

3.1 芯片级P2P:微通道内的流动不稳定性(极高难度)

在P2P系统中,由于采用了微通道冷板,流动不稳定性被显著放大,成为制约该技术大规模应用的核心障碍。

3.1.1 静态不稳定性:莱丁格不稳定性 (Ledinegg Instability)

莱丁格不稳定性,又称流量漂移(Flow Excursion),是P2P系统中最致命的静态失稳形式。其根源在于两相流管路压降特性的非单调性。

●物理机制:微通道的压降由单相区压降(液相)、加速压降(动量变化)和两相摩擦压降组成。

○在低热负荷或高流速下,流体为单相液态,压降随流量增加而增加(\Delta P \propto G^2),呈正斜率。

○当热负荷增加或流速降低,工质开始沸腾。由于气相的比容远大于液相,流体的平均流速急剧增加,导致加速压降飙升。然而,由于气相粘度通常远小于液相,且气含率增加导致有效流通截面变化,存在一个特定的工况区间,使得总压降随着质量流率的减小反而增加。这在压降-流量曲线(Demand Curve)上表现为一个负斜率区域 。

●失稳判据:根据文献 ,系统的稳定性取决于泵的供给曲线(Supply Curve)与管路需求曲线(Demand Curve)切线的相对关系。当满足以下条件时,系统失稳: 一旦进入不稳定区,微小的扰动会导致工作点瞬间跳变。例如,流量会自发地从液相主导的高流量点“漂移”到气相主导的低流量点。这种流量的突然坍塌会导致冷板瞬间被蒸汽充斥,引发干烧。

●并联通道效应:P2P冷板通常包含数十个并联的微通道。如果其中一个通道发生沸腾较早,其阻力增加,导致流量被挤压到其他通道,进一步加剧该通道的沸腾(正反馈),最终导致该通道完全堵塞(Vapor Lock),而其他通道流量过剩。

●工程对策与代价:为了抑制这种不稳定性,工程上通常采用在每个微通道入口设置入口节流孔(Inlet Restrictor/Orifice)的方法 。节流孔人为地增加了单相区的压降,强制整个需求曲线呈现正斜率。然而,这带来了巨大的泵功耗惩罚。微型齿轮泵必须提供极高的扬程(往往超过5-10 bar)来克服节流孔的压降,这对泵的寿命和微型化设计构成了严峻挑战。

3.1.2 动态不稳定性:压力降振荡(PDO)与密度波振荡(DWO)

除了静态漂移,P2P回路还极易发生动态振荡。

●压力降振荡 (Pressure Drop Oscillation, PDO):这是一种低频(0.1Hz - 1Hz)的大幅度振荡。它通常发生在系统上游存在可压缩容积(如蓄能器气囊、长软管的弹性膨胀)时。

○机理:当流道进入负阻区时,上游的可压缩容积就像一个弹簧,与流道的流阻相互作用,形成一个非线性的弹簧-质量-阻尼系统。流体在“弹簧”中不断积蓄和释放,导致流量和压力在极大范围内波动 。

○危害:这种大幅度的压力波动会导致冷板壁面温度周期性过热,不仅影响芯片电气性能,还会导致冷板焊缝和接头的机械疲劳失效。

●密度波振荡 (Density Wave Oscillation, DWO):这是一种高频(1Hz - 10Hz)振荡。

○机理:源于流体流过通道的传输延迟。入口流量的微小扰动会导致出口焓值(干度)的变化,这个变化通过两相区长度的变化反馈回入口压力,如果反馈相位滞后180度,振荡就会被放大 。

○微通道特异性:在微通道中,由于加热相对长度大(L/D大),DWO更容易发生,且往往与PDO耦合,形成更加复杂的复合振荡模式。

3.2 氟泵自然冷:宏观管路中的气液分离与回油难点

相比于P2P的微观不稳定性,氟泵系统的流体难点主要体现在宏观尺度的气液输送与润滑油管理。

●大高差下的两相流输送: 数据中心的室外冷凝器通常位于屋顶,室内机位于机房层,两者高差可能达到20-30米。在氟泵模式下,如果工质在室内蒸发不完全(这种情况是为了保证换热效率常有的),回气管中将存在气液两相流。

○滑移与液滞(Slip & Liquid Hold-up):在垂直上升管中,由于重力作用,液相流速远低于气相流速。在部分负荷(低流速)工况下,气体可能无法携带液体上升,导致液体在立管底部积聚,形成“液滞”。当积液达到一定高度后,会被气体猛烈冲出,形成严重的段塞流(Slug Flow),导致管道剧烈振动和系统压力的脉动 。

●回油控制(Oil Return): 绝大多数氟泵系统是与压缩机共用管路的,制冷剂中溶解有润滑油。在压缩机运行时,高速气流可以顺利带油。但在氟泵模式下,工质流速较低,且可能是液态或低干度湿蒸汽,润滑油极易滞留在蒸发器盘管或连接管的低洼处。

○后果:长期滞油会导致换热器表面形成油膜,增加热阻,降低换热效率;更严重的是,当切换回压缩机模式时,压缩机可能因缺油而卡死。因此,氟泵系统的管路设计必须严格计算最小带油流速,并设置复杂的回油弯和油分离器,这增加了系统的复杂度和阻力。

4. 临界热通量 (CHF) 预测与传热极限的本质差异

4.1 P2P的干烧风险:预测模型的失效与重建

P2P系统的核心使命是移除高热流,因此其安全边界完全由**临界热通量(Critical Heat Flux, CHF)**决定。一旦发生CHF,冷板内部的传热机制将从高效的核态沸腾转变为低效的膜态沸腾(Film Boiling),壁面温度将不可控地飞升。

●经典理论的失效: 传统的CHF预测模型(如Zuber-Kutateladze模型)是基于流体动力学不稳定性(亥姆霍兹不稳定性)建立的,假设气柱之间有足够的空间让液体回流补充。但在微通道(P2P冷板)中,通道尺寸与气泡脱离直径相当,液体的回流路径被严重阻碍。此时,CHF的触发机制不再是气柱的不稳定,而是液膜干涸(Dryout)——即紧贴壁面的微液层被完全蒸发 。

●预测模型的复杂性: 由于微通道CHF机理的改变,设计者必须依赖经验关联式。

○Kandlikar关联式:这是目前应用较广的模型,它引入了韦伯数(We)和沸腾数(Bo)来修正 。然而,实验数据表明,对于新型介电工质(如R1234ze, Fluorinert),由于其表面张力和接触角与水或传统制冷剂差异巨大,Kandlikar模型的预测误差可能高达30%-50% 。

○流体物性的敏感性:P2P工质通常具有极低的表面张力和潜热(相比于水)。这意味着气泡极易成核但也极易融合,且同样的功率需要更大的流量,这使得CHF对流速和入口过冷度极其敏感。

○人工神经网络(ANN)的应用:鉴于物理模型的局限性,最新的研究开始转向使用深度学习(ANN)来预测CHF 。这虽然提高了预测精度(误差降至~9%),但也意味着工程设计变成了一个“黑盒”,缺乏物理直观性,给安全系数的设定带来了困难。

4.2 氟泵系统的换热优化:UA值与夹点分析

氟泵系统通常工作在远离CHF的区域(因为管内流速高且热流密度低),其传热难点在于换热效率的极限挖掘。

●微小温差换热: 为了最大化自然冷时长,系统需要在极小的传热温差下工作(例如空气与制冷剂温差<5℃)。这要求换热器具有极高的UA值(总传热系数 × 面积)。

●夹点(Pinch Point)问题: 在氟泵模式下,制冷剂在蒸发器内的温度变化(由于压降导致的饱和温度滑移和过热度变化)与空气侧的温度分布必须精确匹配。如果设计不当,可能会在换热器内部出现“温度交叉”或极小的温差夹点,导致有效换热面积失效。

●关联式的适用性: 氟泵系统的换热设计通常可以沿用成熟的管内沸腾和冷凝关联式。例如,Shah关联式 能很好地预测常规管径内的两相传热系数。通过Aspen EDR等商业软件,工程师可以较为准确地模拟出换热器的性能。这与P2P系统需要自编代码求解复杂微分方程形成了鲜明对比。

5. 控制策略与动态响应难点

控制系统的设计难度反映了物理过程的时间常数和非线性程度。P2P系统是对抗毫秒级的功率突变,而氟泵系统是对抗分钟级的环境变化。

5.1 芯片级P2P:主动蓄能器控制与模型预测控制 (MPC)

AI负载具有极强的突发性(Bursty)。GPU可能在几微秒内从待机状态(~100W)跳变至满载(~700W+)。

●常规PID的局限: 传统的反馈控制(PID)依赖于误差信号(如温度偏差)。由于热容的存在,温度变化总是滞后于功率变化。在P2P系统中,如果等待温度升高再增加泵速,往往为时已晚——此时微通道内可能已经充满了蒸汽,发生了干烧。此外,两相流系统具有显著的非线性滞后,高增益的PID极易引发系统振荡 。

●主动蓄能器控制(Active Accumulator Control): 这是P2P控制策略中最具特色的难点。蓄能器不再仅仅是一个被动的膨胀罐,而是一个主动的热力学执行机构。

○原理:通过控制蓄能器内部的加热器或背压气囊,可以调节蓄能器内的压力。由于蓄能器与回路相通,这实际上设定了整个系统的参考饱和压力(System Saturation Pressure) 。

○目的:在低负荷时,提高系统压力可以提高工质沸点,增加过冷度,防止在低流速下发生不稳定的沸腾;在高负荷时,适当降低压力可以利用更多的潜热。这种对系统压力的动态调节是传统液冷所不具备的。

●模型预测控制(MPC)的必要性: 为了应对瞬态冲击,P2P系统必须引入MPC 。

○机制:MPC控制器内部运行着一个简化的系统物理模型。它在每一个控制周期(例如10ms)内,基于当前状态和对未来负载的预测(例如从GPU驱动获取的功耗预告),求解一个在线优化问题,计算出未来一段时间内的最优泵速和蓄能器压力轨迹。

○数学挑战:MPC的优化目标函数通常包含维持过热度恒定、最小化泵功耗、惩罚压力波动等多项指标: 在嵌入式系统中实时求解该优化问题,对算力和算法的鲁棒性提出了极高要求。

5.2 氟泵自然冷:模式切换逻辑与防冻保护

氟泵系统的控制难点在于逻辑判断与过程过渡。

●平滑切换(Bumpless Transfer): 从压缩机模式向氟泵模式切换时,涉及到压缩机停机、旁通阀开启、氟泵启动等一系列动作。

○难点:在压缩机停机瞬间,高压侧压力迅速衰减。如果此时氟泵尚未建立起足够的压差,系统流量会瞬间中断,导致制冷量归零,机房温度波动。控制逻辑必须精确协调各执行机构的动作时序,甚至需要让压缩机和氟泵短时间“重叠”运行来维持压力 。

●“死区”管理: 在某些过渡季节气温下(例如室外温度略低于回风温度但高于送风温度),单纯开氟泵冷量不够,开压缩机又由于冷凝压力过低导致喘振或回油困难。系统容易在两种模式间频繁震荡。设计者必须设计复杂的“混合模式”控制逻辑,利用三通调节阀精确配比流经蒸发器的制冷剂流量。

●防冻保护: 在极寒地区,室外停机的冷凝器内制冷剂温度可能低至-30℃。当氟泵启动瞬间,这股低温流体涌入室内蒸发器,会导致盘管表面温度骤降至露点甚至冰点以下,引发结露或结霜。控制系统需要具备“冷启动”逻辑,通过限制流量或旁通回气来缓慢预热系统。

6. 关键硬件组件的工程挑战

6.1 泵体技术:润滑与气蚀的博弈

●P2P微型泵(齿轮泵/旋片泵):

○润滑失效:P2P系统使用的介电工质(如Novec 7100, R1234ze, R1233zd)不仅粘度极低(通常 < 0.5 cSt),而且具有很强的溶剂性,会洗去任何传统的润滑油脂。微型齿轮泵的齿轮和轴承必须完全依赖工质本身进行流体动压润滑。由于粘度低,极难建立稳定的润滑油膜,导致金属接触磨损严重,寿命成为瓶颈 。

○工程解:目前多采用磁力驱动(Mag-drive)无轴封设计,并使用特种材料(如PEEK齿轮、碳化硅轴承、DLC涂层)来抵抗磨损。

○NPSH困局:P2P系统布局紧凑,泵前通常没有足够的液位高度(静压头)。而工质经过冷凝器后往往处于饱和液态。这意味着有效净正吸入压头(NPSHa)非常低。微型泵的高转速又导致必需净正吸入压头(NPSHr)较高。为了防止气蚀,必须在泵入口前设计高效的过冷器(Subcooler),或者通过蓄能器人为提高系统背压 。

●氟泵(屏蔽泵/离心泵):

○难点:虽然其尺寸较大,NPSH问题相对容易通过抬高储液罐解决,但其主要挑战在于大流量下的气液混合输送能力。在部分工况下,氟泵可能吸入含有气泡的制冷剂。普通离心泵对气相非常敏感,气含量超过5%-10%就会发生气缚(Gas Locking)导致扬程骤降 。因此,氟泵通常需要采用特殊设计的诱导轮(Inducer)或多级叶轮结构来提高气液混输能力。

6.2 快换接头(QD):盲插、压降与密封

这是P2P系统在硬件上最显著的痛点,也是相比氟泵系统(全焊接管路)的一大劣势。

●OCP ORV3标准下的盲插挑战: 根据开放计算项目(OCP)的ORV3标准,服务器节点的液冷接头必须支持盲插(Blind Mate)。

○机械公差:接头必须通过浮动机构容忍机箱插拔时的径向偏差(±2-5mm)和角度偏差(2-5°)。

○插拔力:在带压(~10 bar)情况下,接头的插拔力巨大。需要精密的辅助杠杆机构。

●两相流压降惩罚: 快换接头内部复杂的阀芯结构会导致显著的局部阻力。在单相液冷中,这仅仅增加泵功耗。但在两相P2P系统中,流经接头的工质处于饱和状态。压降会导致闪蒸(Flashing)。

○后果:如果在冷板入口的QD处发生闪蒸,会导致进入微通道的工质含有气泡,破坏流体分配的均匀性;如果在出口QD处发生闪蒸,剧烈的体积膨胀会产生阻塞流(Choked Flow),限制系统的最大散热能力。因此,P2P系统的QD必须经过特殊流道设计,以获得极高的流量系数(Cv)。

●密封材料的溶胀: 新型HFO制冷剂(如R1234ze)含有双键,化学性质比HFC(如R134a)活泼。研究表明,常用的三元乙丙橡胶(EPDM)在某些HFO工质中会发生明显的体积溶胀或硬度变化,导致接头卡死或泄漏 。必须针对每种工质进行长周期的材料兼容性验证,可能需要选用昂贵的FFKM(全氟醚橡胶)。

7. 仿真建模方法论的鸿沟

在工程开发阶段,对系统性能的预测能力决定了产品的成败。P2P的仿真难度远超氟泵。

7.1 P2P仿真:数学模型的构建挑战

由于微通道内物理过程的瞬态性和空间分布的不均匀性,P2P仿真不能使用简单的集总参数法(Lumped Parameter Method)。

●三区移动边界模型(3-Zone Moving Boundary Model): 这是目前学术界和工业界模拟P2P动态特性的主流方法 。

○原理:将蒸发器沿流向动态划分为三个区域:过冷液相区(Subcooled Liquid)、两相沸腾区(Two-phase Boiling)和过热气相区(Superheated Vapor)。

○难点:模型必须追踪两个移动的边界位置(沸腾起始点 L_{LB} 和干涸点 L_{V})。

○方程组:需要联立求解各区域的质量、动量、能量守恒偏微分方程(PDE)。由于相变过程中密度变化剧烈(非线性极强),且涉及复杂的两相流关联式(如Kandlikar CHF, Friedel压降),方程组具有极高的刚性(Stiffness)。

○工具链:通用的商业软件(如Simulink基础库)往往无法直接处理这种变结构模型。工程师通常需要使用EES (Engineering Equation Solver) 或 Modelica 语言编写自定义代码 。EES虽然擅长处理物性调用,但其求解器在处理大规模动态微分方程时效率较低;Modelica虽然适合物理建模,但对两相流库的依赖性强,调试困难。

7.2 氟泵仿真:成熟工具的应用

相比之下,氟泵系统的仿真更多属于**流程模拟(Process Simulation)**范畴。

●工具链:工业界广泛使用 Aspen EDR (Exchanger Design and Rating)、HTRI 或 HYSYS 。

●优势:这些软件内置了经过数十年工业验证的管内沸腾和冷凝关联式库。对于常规管径和标准换热器结构(壳管式、板翅式),其预测精度极高。

●耦合方法:虽然Aspen EDR本身是稳态设计软件,但可以通过与Excel或MATLAB的接口(Lookup Tables或COM组件)进行准稳态仿真,足以满足氟泵系统分钟级的控制策略验证需求 。

8. 工质选择与环境法规影响

8.1 环保法规的倒逼

两者都受到《基加利修正案》和PFAS(全氟和多氟烷基物质)限制法规的深远影响。

●HFC的淘汰:传统的R134a、R410A因高GWP值正面临淘汰。

●HFO的兴起与挑战:

○R1234ze(E):中压工质,GWP<1,是P2P的热门候选。但其属A2L微可燃,在数据中心内部大量使用受消防法规限制。

○R1233zd(E):低压工质,不燃(A1)。但由于是低压流体,蒸汽比容极大,在P2P微通道中会导致流速过高,压降剧增,并不适合高功率密度散热 。

●PFAS阴影:许多高性能介电液(如3M Novec系列)因属于PFAS物质,已被宣布即将停产。这对P2P技术是巨大的打击,因为寻找同时具备高绝缘性、合适沸点、无毒且不含PFAS的替代液极其困难。相比之下,氟泵系统使用的通用制冷剂替代方案更多。

9. 结论与技术展望

综上所述,氟泵自然冷技术与芯片级泵驱两相流冷却在技术难度上呈现出鲜明的层级差异:

1.氟泵自然冷技术是成熟技术的系统级优化。其核心挑战在于“稳”与“省”——即在复杂的室外气象条件下,通过精准的逻辑控制实现模式的平滑切换和能效的全局寻优。其工程难点更多在于系统集成、回油控制及防冻保护,这些问题在暖通空调行业已有较深厚的积累。

2.芯片级泵驱两相流冷却(P2P)则是基础物理与尖端工程的深度耦合。它旨在挑战硅基芯片的散热极限,其核心难点在于“微”与“快”——即在微观受限空间内驾驭不稳定的沸腾过程,并对毫秒级的热冲击做出响应。莱丁格不稳定性、CHF预测失效、微型泵的摩擦学问题、盲插接头的两相流特性以及复杂的MPC控制算法,构成了一道道高耸的技术壁垒。

未来展望:

●对于P2P技术,未来的突破口在于智能控制与表面改性的结合。利用深度学习优化MPC算法以压制流动不稳定性,利用纳米涂层技术提高微通道的CHF上限,将是通往单芯片1000W+散热的必由之路。

●对于氟泵技术,未来的趋势是深度集成化。将氟泵模块内嵌入列间空调甚至机柜背板,缩短制冷剂回路,降低输送能耗,并结合AI算法实现与IT负载联动的预测性冷却。

两项技术并非非此即彼,而是分别在机房级和芯片级构筑了数据中心高效散热的防线。理解其难点差异,对于制定合理的技术路线图至关重要。

END

来源:吾爱传热由CIME国际液冷散热技术展整理发布,免责声明:文章来网络,基于分享目的转载,尊重原创,版权归原作者所有,如有侵权,请联系我们予以删除,资料仅供私下交流学习使用。

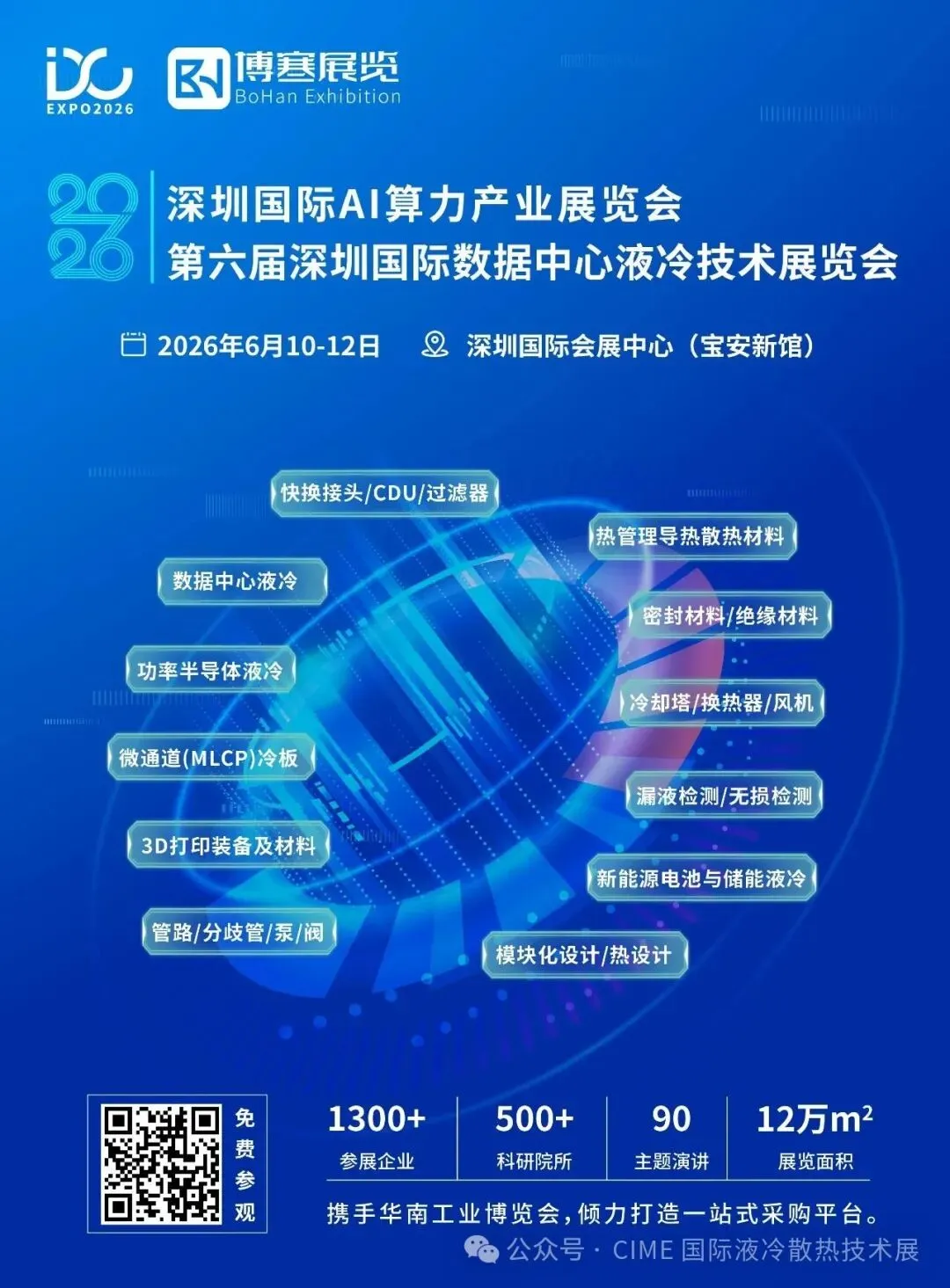

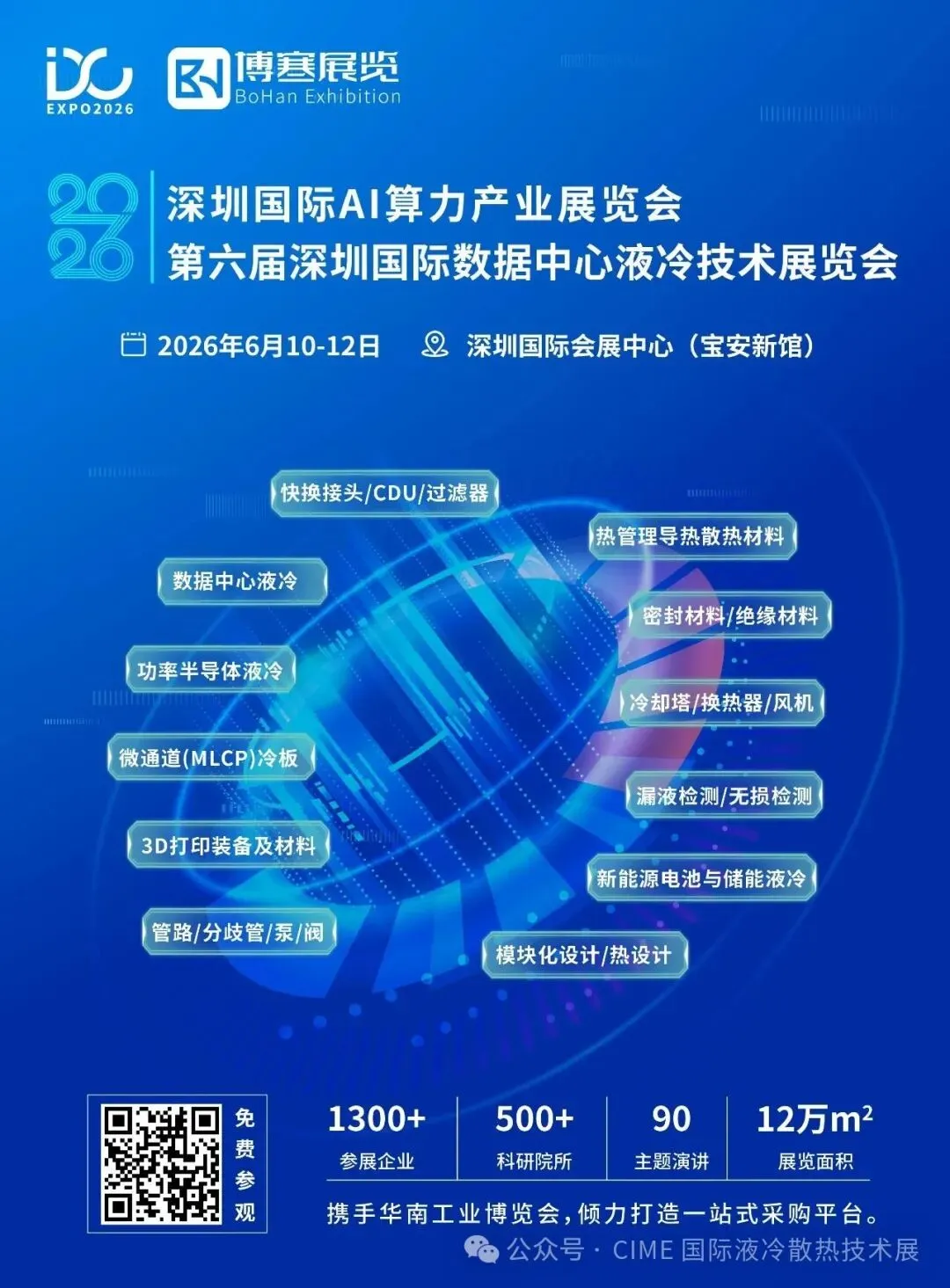

IDC 2026 第六届深圳国际数据中心液冷技术展览会 致力于促进热管理液冷技术的快速发展,打造值得信赖的商贸平台!

2026年06月10-12日 深圳国际会展中心(宝安新馆) 期待您的到来 联系我们 即刻锁定您的理想展台! 陆明亮 先生 电话:+86 21 5447 6198 手机:176-2185-0289(同微信) 邮箱:lumingliang87@foxmail.com 合作与投稿:751770376@qq.com

END

致力于促进热管理液冷技术的快速发展,打造值得信赖的商贸平台!

合作与投稿:751770376@qq.com