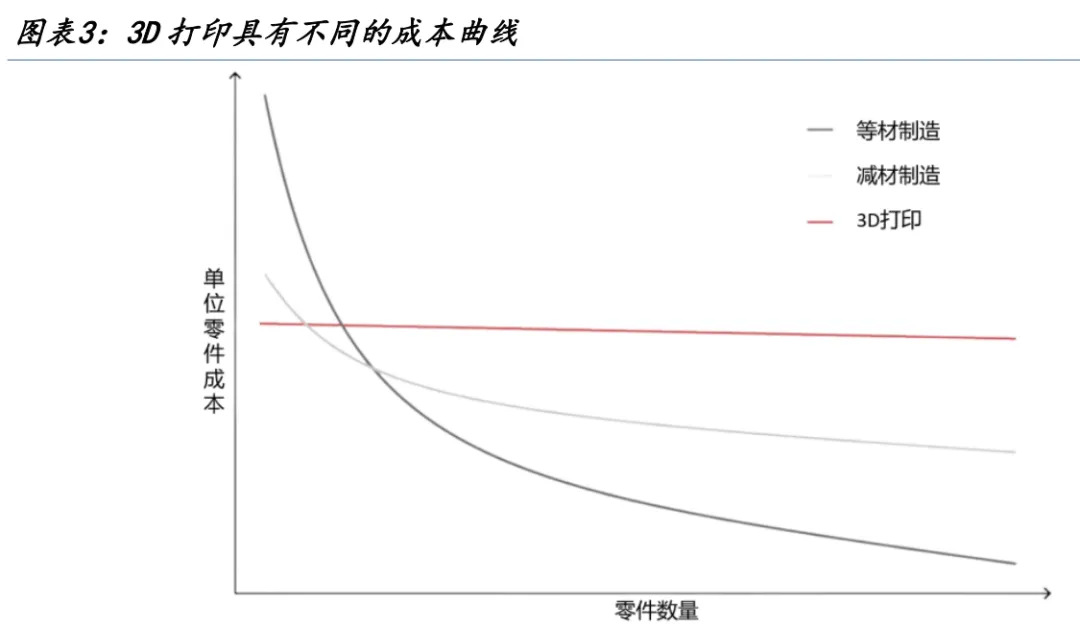

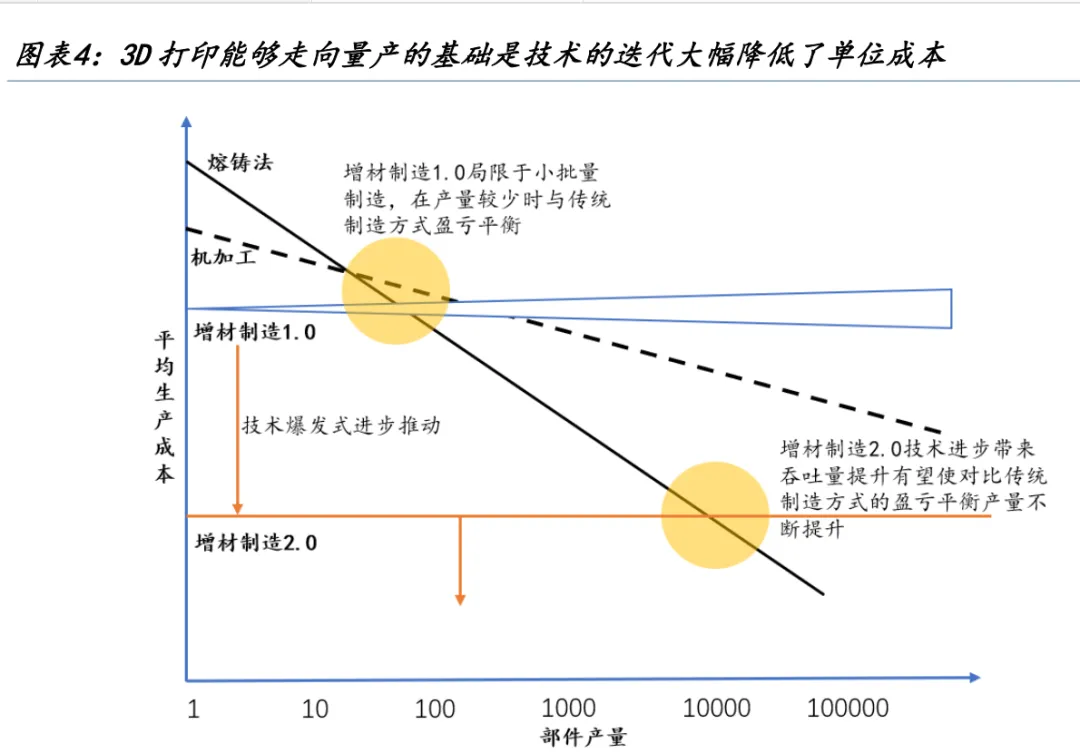

3D жү“еҚ°зӣёжҜ”дј з»ҹеҠ е·Ҙж–№ејҸпјҢйҖҡиҝҮзңҒеҺ»жЁЎе…·жҲ–е·ҘиЈ…зҡ„йңҖжұӮеӨ§е№…йҷҚдҪҺдәҶеҲқе§ӢжҲҗжң¬пјҢдҪҶе…¶жҲҗжң¬дјҳеҠҝдјҡйҡҸзқҖз”ҹдә§и§„жЁЎзҡ„жү©еӨ§иҖҢеҮҸејұпјҢ3D жү“еҚ°зҡ„дјҳеҠҝйңҖиҰҒз»јеҗҲиҖғиҷ‘и®ҫи®ЎеӨҚжқӮеәҰгҖҒз”ҹдә§жү№йҮҸд»ҘеҸҠгҖҒдәӨд»ҳе‘ЁжңҹзӯүгҖӮ

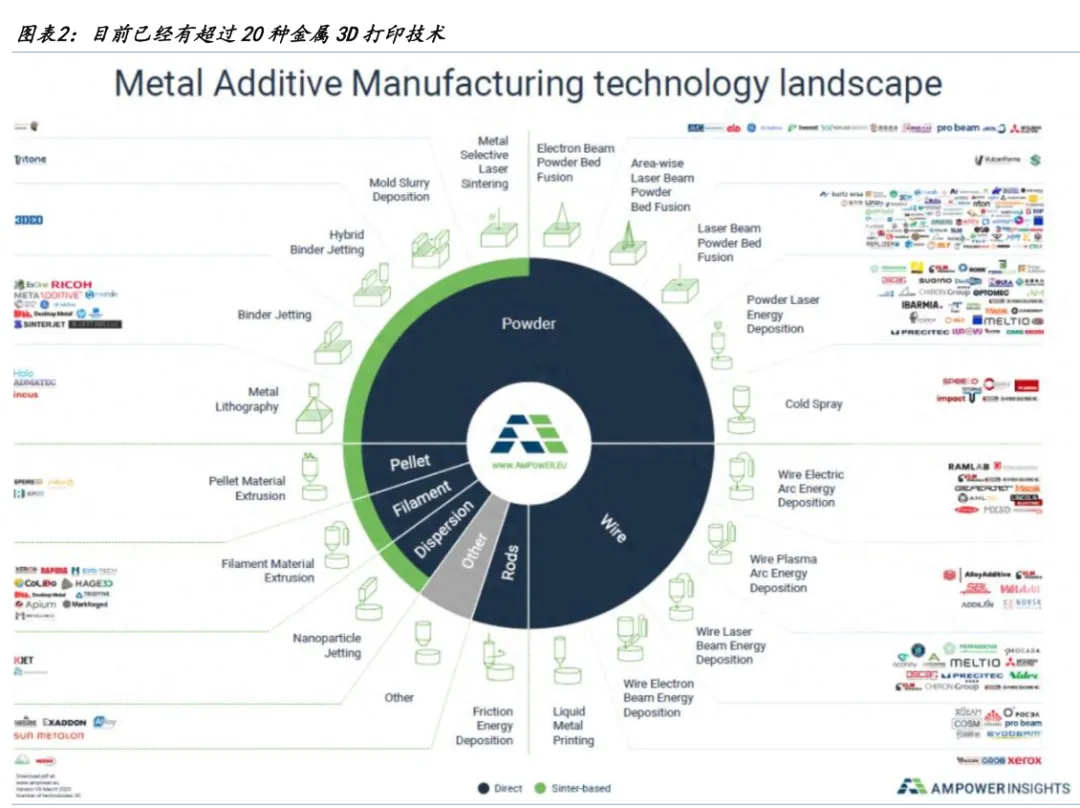

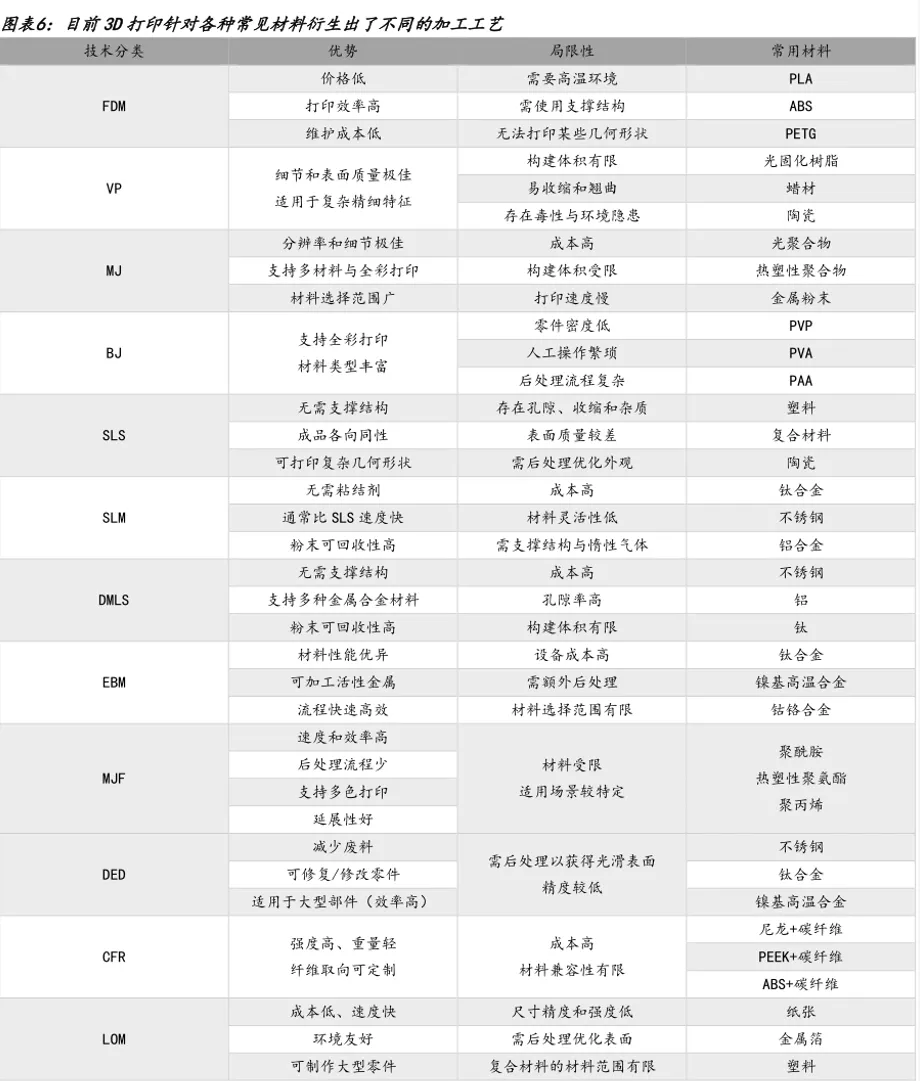

зӣ®еүҚ3Dжү“еҚ°й’ҲеҜ№еҗ„з§Қеёёи§Ғжқҗж–ҷиЎҚз”ҹеҮәдәҶдёҚеҗҢзҡ„еҠ е·Ҙе·Ҙиүә

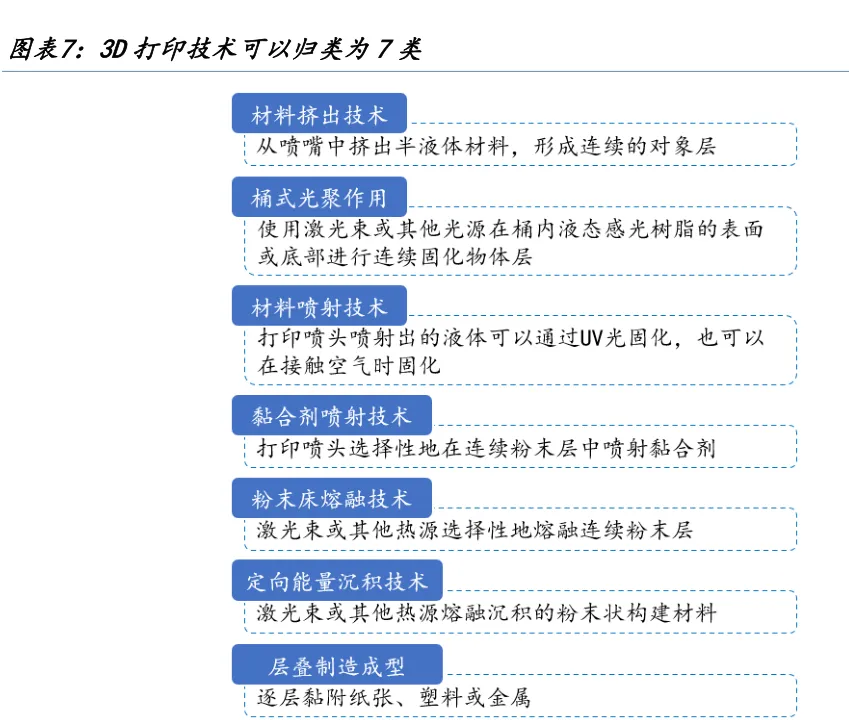

д»ҺеӨ§зҡ„еҲҶзұ»жқҘзңӢдёҖиҲ¬е°Ҷ 3D жү“еҚ°еҲҶдёә 7 зұ»пјҢдё»иҰҒеҢ…жӢ¬жқҗж–ҷжҢӨеҮәпјҲMaterial ExtrusionпјүгҖҒе…үиҒҡеҗҲпјҲPhotopolymerizationпјүгҖҒзІүжң«еәҠзҶ”иһҚпјҲPowder Bed FusionпјүгҖҒжқҗж–ҷе–·е°„пјҲMaterialJettingпјүгҖҒй»Ҹз»“еүӮе–·е°„пјҲBinder JettingпјүгҖҒзүҮжқҗеұӮеҺӢпјҲSheet Laminationпјүе’Ңе®ҡеҗ‘иғҪйҮҸжІүз§ҜпјҲDi rected Ene rgy DepositionпјүгҖӮ

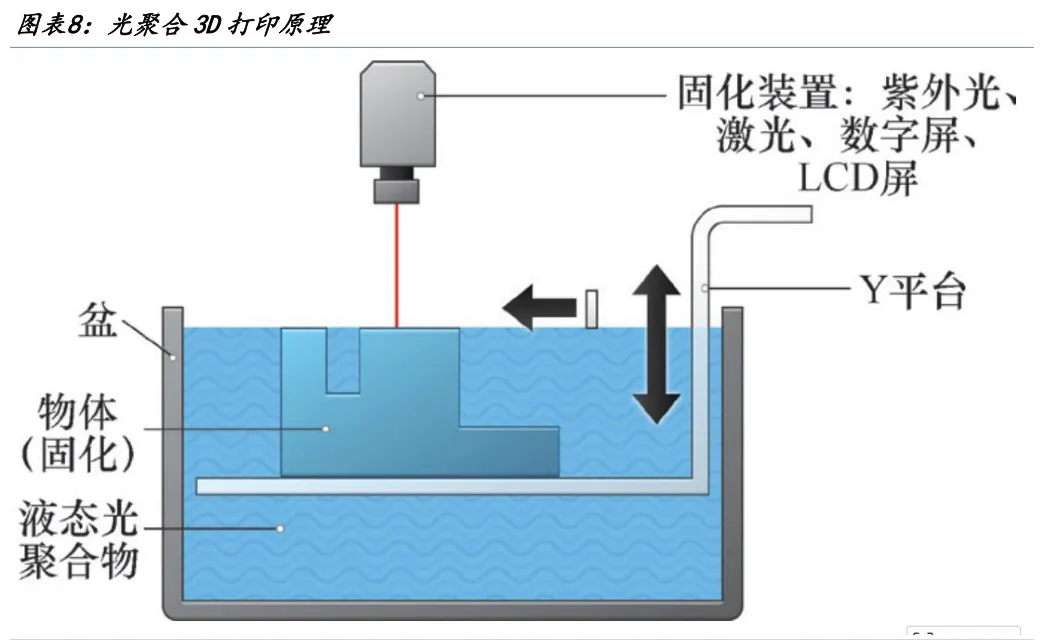

е…үиҒҡеҗҲжҳҜжңҖеёёи§Ғзҡ„з”ЁжқҘиҝӣиЎҢиҒҡеҗҲзү©жү“еҚ°зҡ„жҠҖжңҜи·ҜзәҝпјҢеҪ“е…үиҒҡеҗҲзү©ж ‘и„ӮжҡҙйңІеңЁзү№е®ҡжіўй•ҝзҡ„е…үдёӢж—¶пјҢдјҡеҸ‘з”ҹеҢ–еӯҰеҸҚеә”пјҢдҪҝе…¶еҸҳжҲҗеӣәдҪ“гҖӮйҖҡиҝҮеҜ№е…үжәҗиҝӣиЎҢеҚҮзә§гҖҒеҠ е…Ҙ Z иҪҙиҝһз»ӯиҝҗеҠЁзӯүдјҳеҢ–еҮәзҺ°дәҶзӣҙжҺҘе…үеӨ„зҗҶгҖҒиҝһз»ӯж¶ІдҪ“з•Ңйқўжү“еҚ°зӯүж–°зҡ„жҠҖжңҜи·Ҝзәҝ

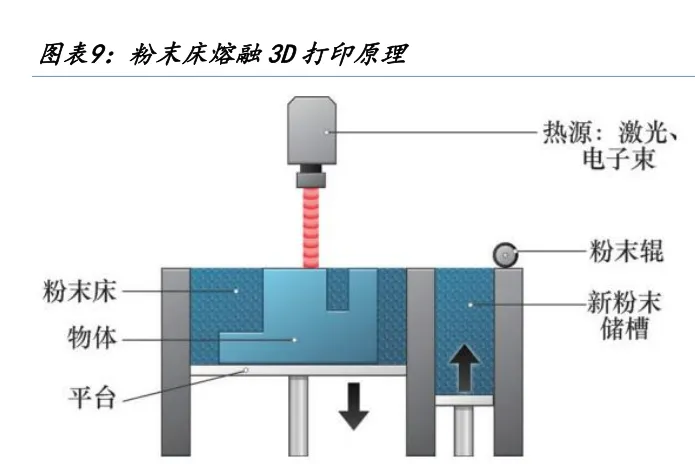

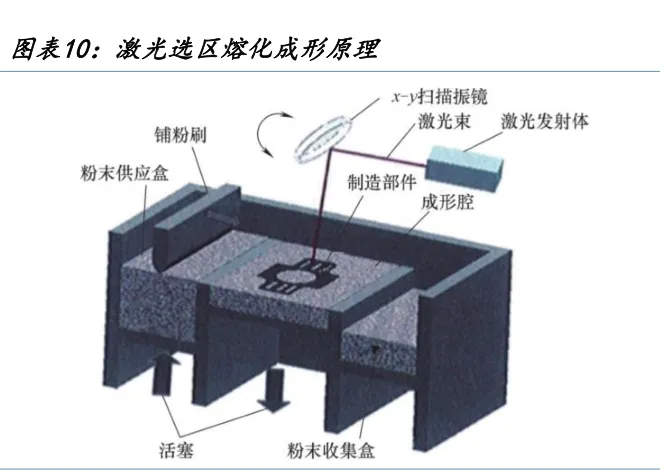

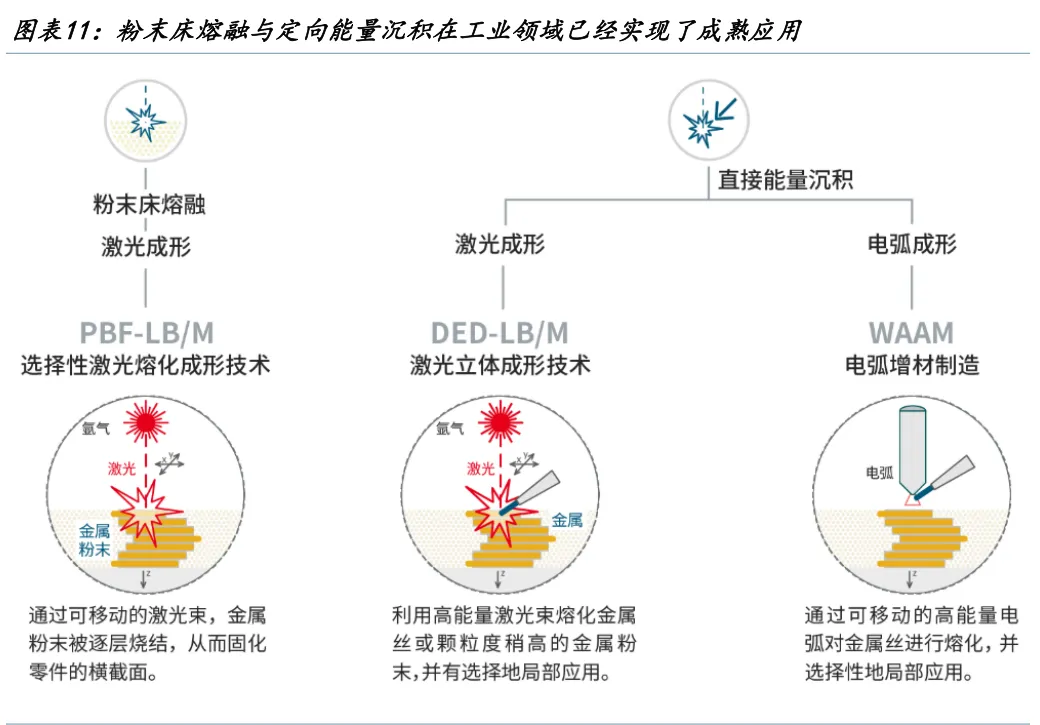

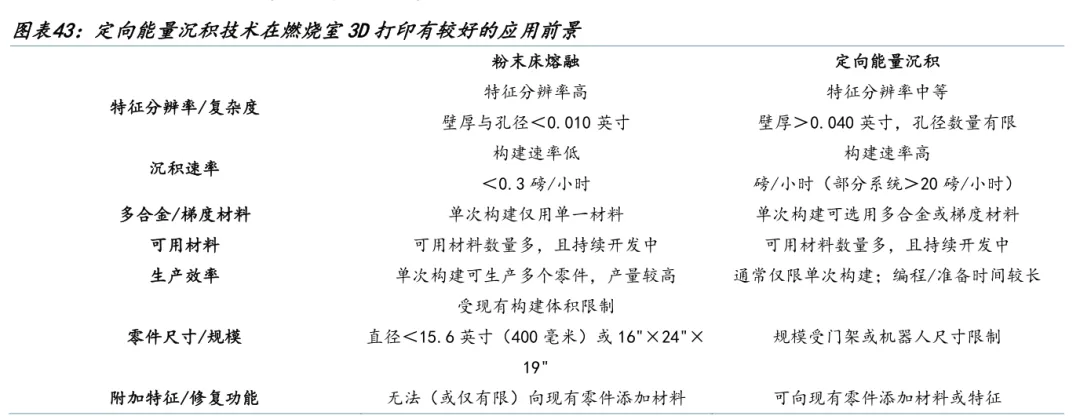

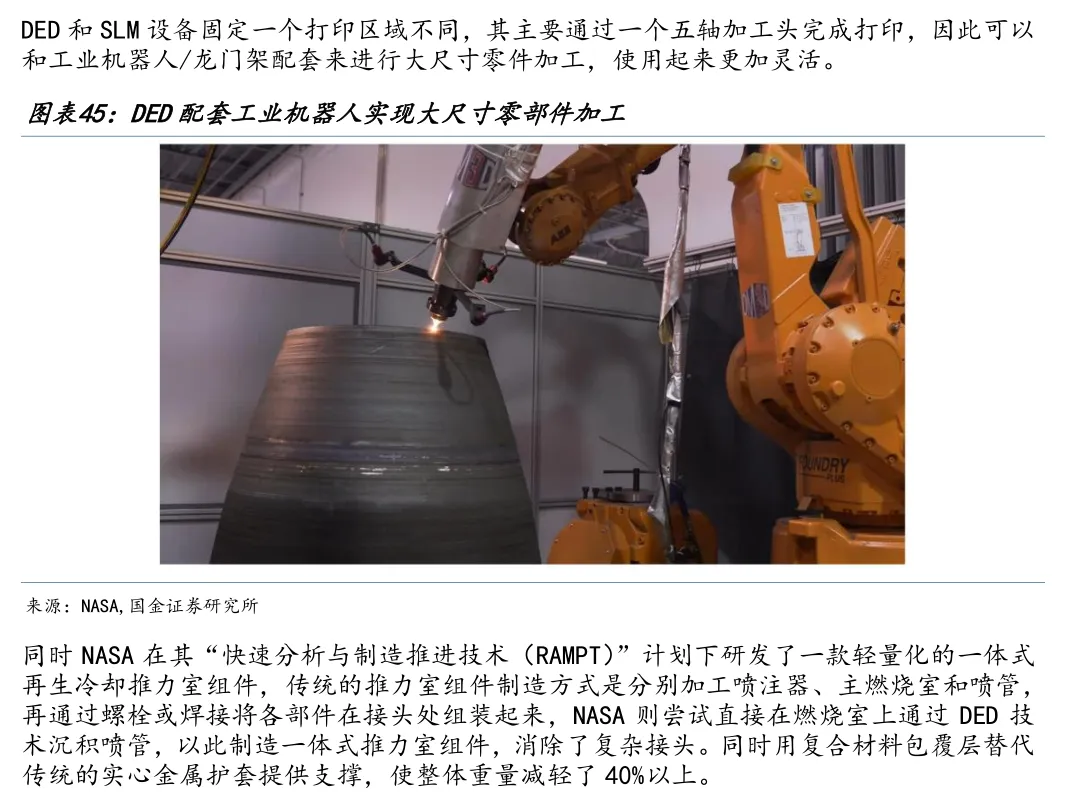

зІүжң«еәҠзҶ”иһҚе·ҘиүәжҳҜжҢҮйҖҡиҝҮзғӯиғҪйҖүжӢ©жҖ§ең°зҶ”еҢ–/зғ§з»“зІүжң«еәҠеҢәеҹҹзҡ„еўһжқҗеҲ¶йҖ е·ҘиүәгҖӮд»ЈиЎЁжҖ§е·ҘиүәжңүжҝҖе…үйҖүеҢәзҶ”еҢ–гҖҒжҝҖе…үйҖүеҢәзғ§з»“гҖҒз”өеӯҗжқҹйҖүеҢәзҶ”еҢ–гҖӮиҜҘжҠҖжңҜи·Ҝзәҝзҡ„йҖүжқҗиҫғдёәе№ҝжіӣпјҢд»Һе°јйҫҷеҲ°йҮ‘еұһзІүжң«йғҪеҸҜд»ҘдҪңдёәзғ§з»“еҜ№иұЎгҖӮзӣ®еүҚиҜҘжҠҖжңҜи·ҜзәҝеңЁе·ҘдёҡйўҶеҹҹе·Із»Ҹе®һзҺ°дәҶжҲҗзҶҹеә”з”ЁпјҢйҖҡеёёдјҡдёҖиө·дҪҝз”ЁиҝӣиЎҢеҠ е·Ҙзҡ„иҝҳжңүе®ҡеҗ‘иғҪйҮҸжІүз§ҜжҠҖжңҜпјҢйҖҡиҝҮзӣҙжҺҘзҶ”еҢ–жқҗж–ҷ并е°Ҷе®ғ们йҖҗеұӮжІүз§ҜеңЁе·Ҙ件дёҠжқҘеҲ¶йҖ йӣ¶д»¶пјҢиҝҷз§ҚеўһжқҗеҲ¶йҖ жҠҖжңҜдё»иҰҒз”ЁдәҺйҮ‘еұһзІүжң«жҲ–зәҝжқҗеҺҹжқҗж–ҷгҖӮ

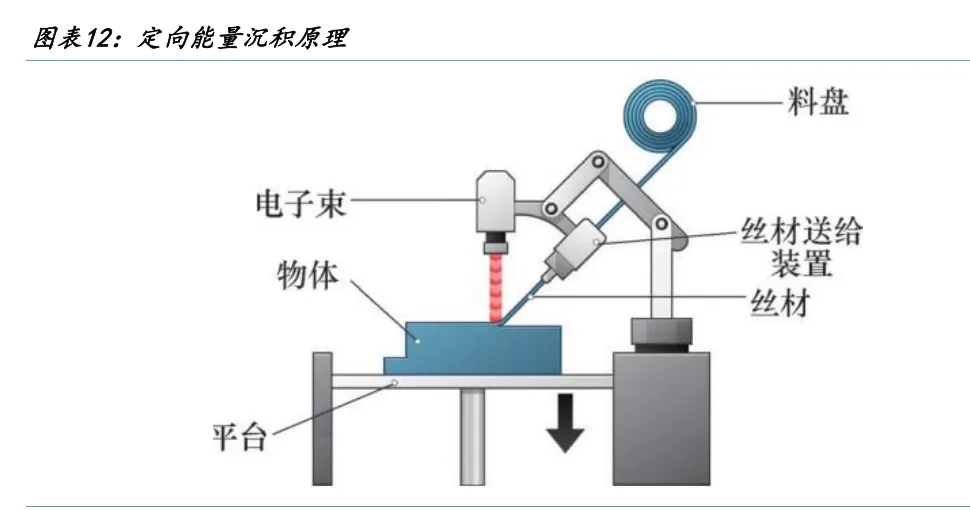

е®ҡеҗ‘иғҪйҮҸжІүз§ҜеҢ…еҗ«дәҶжҝҖе…үзІүжң«жҲҗеҪўгҖҒжҝҖе…үе®ҡеҗ‘иғҪйҮҸжІүз§ҜгҖҒж°”жә¶иғ¶е–·е°„гҖҒз”өеӯҗжқҹеўһжқҗеҲ¶йҖ гҖҒжҝҖе…үжІүз§Ҝз„ҠжҺҘзӯүжҠҖжңҜи·ҜзәҝпјҢе’ҢзІүжң«еәҠзҶ”иһҚзӣёжҜ”пјҢе®ҡеҗ‘иғҪйҮҸжІүз§ҜеҸҜд»ҘеңЁдёҖдёӘйӣ¶д»¶дёҠжү“еҚ°дёҚеҗҢзҡ„жқҗж–ҷпјҢеҗҢж—¶еҸҜд»Ҙз”ЁдәҺжҚҹеқҸдҝ®еӨҚпјҢеҸҜеҠ е·Ҙзҡ„е°әеҜёеҫҖеҫҖд№ҹжҜ”зІүжң«еәҠзҶ”иһҚжӣҙеӨ§

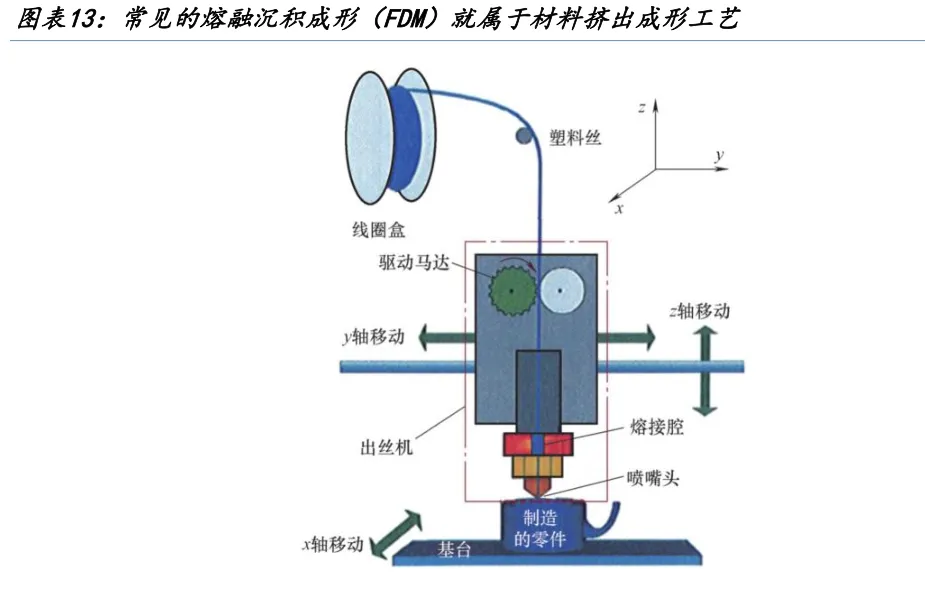

жқҗж–ҷжҢӨеҮәжҲҗеҪўжҳҜжңҖеёёи§Ғе’Ңдҫҝе®ңзҡ„ 3D жү“еҚ°жҠҖжңҜи·ҜзәҝпјҢж¶Ҳиҙ№зә§зҡ„ 3D жү“еҚ°дё»иҰҒе°ұжҳҜйҮҮз”ЁиҜҘжҠҖжңҜи·ҜзәҝиҝӣиЎҢиҒҡеҗҲзү© 3D жү“еҚ°гҖӮдҪҝз”ЁзғӯеЎ‘жҖ§жқҗж–ҷзҡ„иҝһз»ӯй•ҝдёқдҪңдёәеҹәжқҗпјҢз»Ҷдёқд»ҺдёҖдёӘзәҝеңҲйҖҡиҝҮдёҖдёӘ移еҠЁзҡ„еҠ зғӯжү“еҚ°жңәжҢӨеҮәжңәеӨҙиҝӣж–ҷпјҢйҖҡеёёзј©еҶҷдёәжҢӨеҮәжңәпјҲExtruderпјүгҖӮзҶ”иһҚжқҗж–ҷд»ҺжҢӨеҮәжңәзҡ„е–·еҳҙиў«жҢӨеҮәпјҢ并йҰ–е…ҲжІүз§ҜеҲ° 3D жү“еҚ°е№іеҸ°дёҠпјҢиҜҘе№іеҸ°еҸҜд»ҘеҠ зғӯд»ҘиҺ·еҫ—йўқеӨ–зҡ„йҷ„зқҖеҠӣгҖӮ

第дёҖеұӮе®ҢжҲҗеҗҺпјҢжҢӨеҮәжңәе’Ңе№іеҸ°еңЁдёҖдёӘжӯҘйӘӨдёӯеҲҶејҖпјҢ然еҗҺеҸҜд»Ҙе°Ҷ第дәҢеұӮзӣҙжҺҘжІүз§ҜеҲ°жӯЈеңЁз”ҹй•ҝзҡ„е·Ҙ件дёҠпјҢжҢӨеҮәжңәеӨҙеңЁи®Ўз®—жңәжҺ§еҲ¶дёӢ移еҠЁгҖӮ

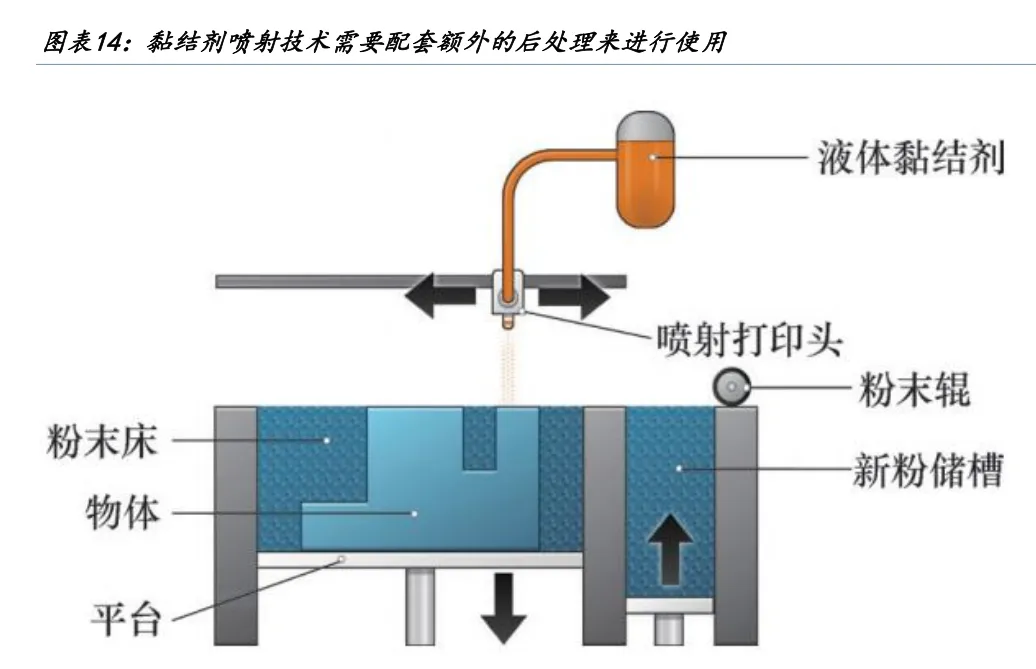

й»Ҹз»“еүӮе–·е°„жҠҖжңҜйңҖиҰҒеҗҢж—¶дҪҝз”ЁзІүжң«дёҺй»Ҹз»“еүӮпјҢеңЁй»Ҹз»“еүӮе–·е°„ 3D жү“еҚ°иҝҮзЁӢдёӯпјҢ3D жү“еҚ°еӨҙеңЁжһ„е»әе№іеҸ° X иҪҙе’Ң Y иҪҙдёҠж°ҙ平移еҠЁпјҢжІүз§Ҝй»Ҹз»“еүӮж¶Іж»ҙпјҢд»Ҙзұ»дјјдәҺеңЁзәёдёҠжү“еҚ°еўЁж°ҙзҡ„ 2D жү“еҚ°жңәзҡ„ж–№ејҸжү“еҚ°жҜҸдёҖеұӮгҖӮеҪ“дёҖеұӮе®ҢжҲҗж—¶пјҢж”Ҝж’‘жү“еҚ°зү©дҪ“зҡ„зІүжң«еәҠзҡ„е№іеҸ°дјҡеҗ‘дёӢ移еҠЁпјҢдёҖеұӮж–°зҡ„зІүжң«ж•ЈеёғеҲ°жһ„е»әеҢәеҹҹдёҠгҖӮиҜҘиҝҮзЁӢйҖҗеұӮйҮҚеӨҚпјҢзӣҙеҲ°жүҖжңүйғЁеҲҶе®ҢжҲҗгҖӮжү“еҚ°еҗҺпјҢйӣ¶д»¶еӨ„дәҺз”ҹеқҜжҲ–жңӘе®ҢжҲҗзҠ¶жҖҒпјҢйңҖиҰҒз»ҸиҝҮйўқеӨ–зҡ„еҗҺжңҹеӨ„зҗҶеҗҺжүҚиғҪдҪҝз”ЁгҖӮ

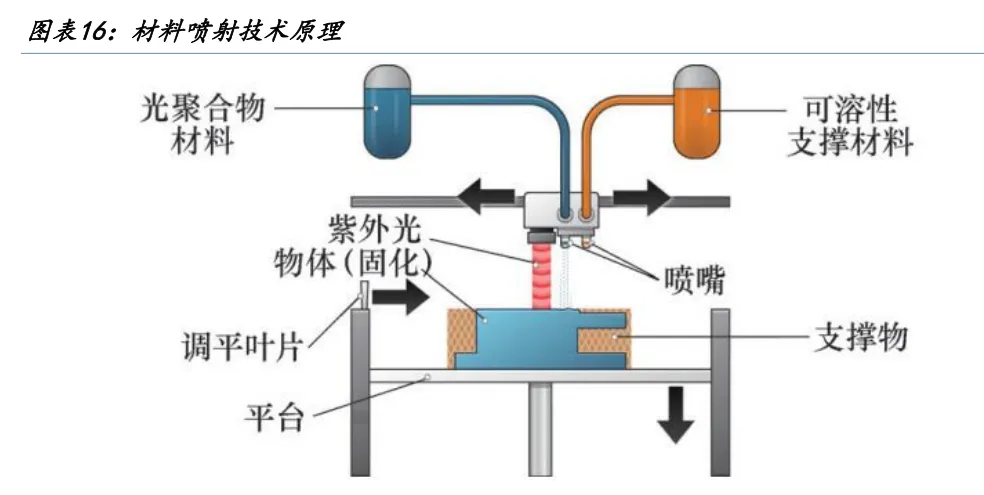

жқҗж–ҷе–·е°„жҠҖжңҜдёҺе–·еўЁжү“еҚ°жңәе°ҶеўЁж°ҙйҖҗеұӮж”ҫзҪ®еңЁдёҖеј зәёдёҠзҡ„ж–№ејҸзӣёеҗҢпјҢжқҗж–ҷе–·е°„е°Ҷжқҗж–ҷжІүз§ҜеҲ°жһ„е»әиЎЁйқўдёҠпјҢ然еҗҺдҪҝз”Ёзҙ«еӨ–е…үеӣәеҢ–жҲ–зЎ¬еҢ–иҜҘеұӮгҖӮйҖҗеұӮйҮҚеӨҚпјҢзӣҙеҲ°еҜ№иұЎе®ҢжҲҗгҖӮ

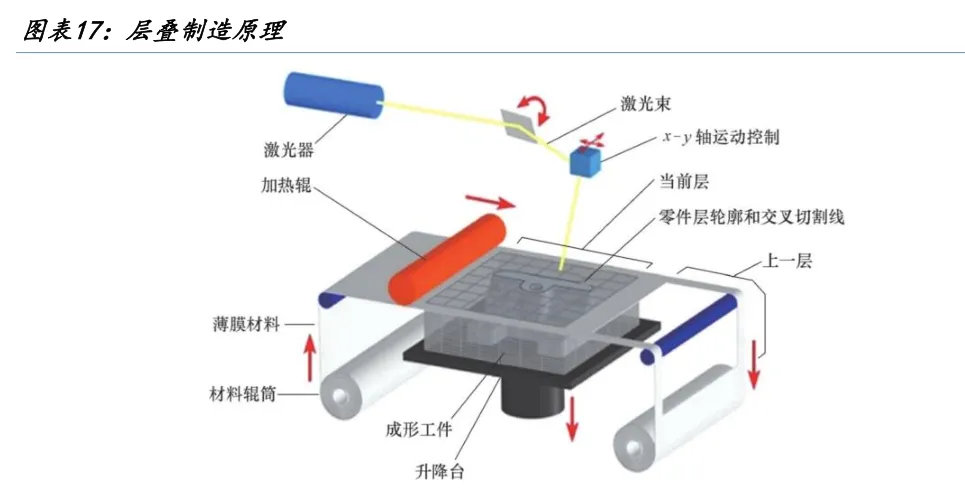

еұӮеҸ еҲ¶йҖ дё»иҰҒе°Ҷи–„еұӮжқҗж–ҷйҖҗеұӮй»Ҹз»“д»ҘеҪўжҲҗе®һзү©пјҢеҸҜиҝӣиЎҢдёҖдәӣиҪ»иҙЁйғЁд»¶зҡ„еҠ е·ҘпјҢдҫӢеҰӮдәәдҪ“е·ҘзЁӢеӯҰз ”з©¶гҖҒең°еҪўеҸҜи§ҶеҢ–гҖҒзәёеҲ¶зү©дҪ“зҡ„з»“жһ„жЁЎеһӢгҖӮ

2гҖҒдёәд»Җд№Ҳ 3D жү“еҚ°еҸҜд»ҘжҲҗдёәе•ҶдёҡиҲӘеӨ©жңҖз»ҲеҠ е·Ҙи§ЈеҶіж–№жЎҲ

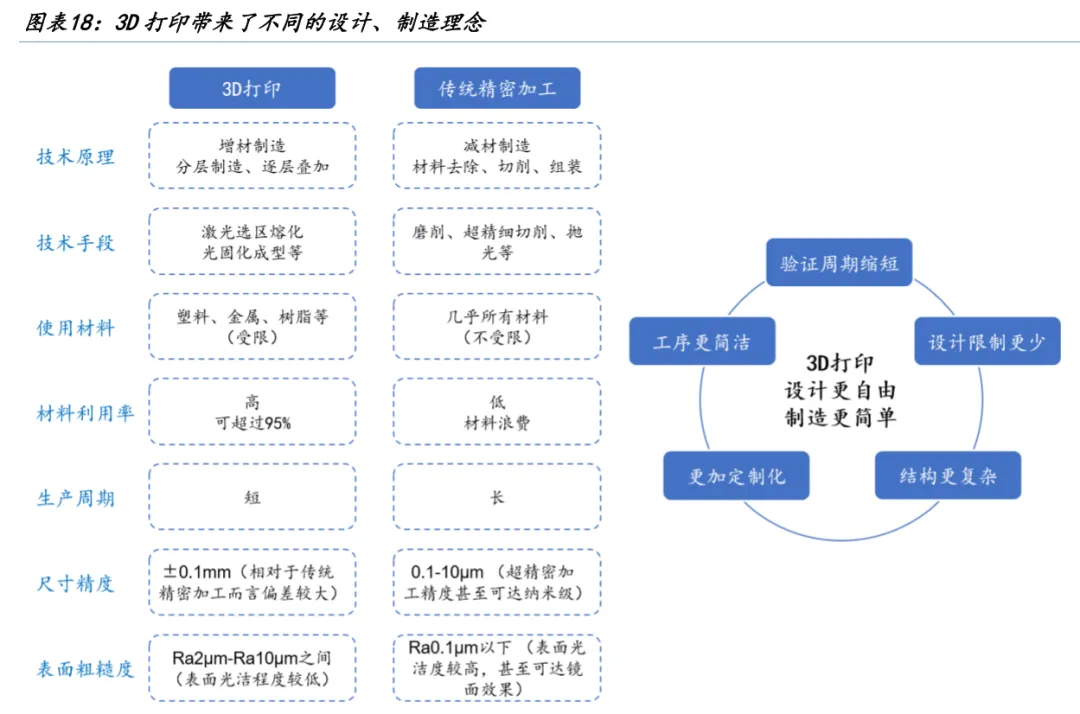

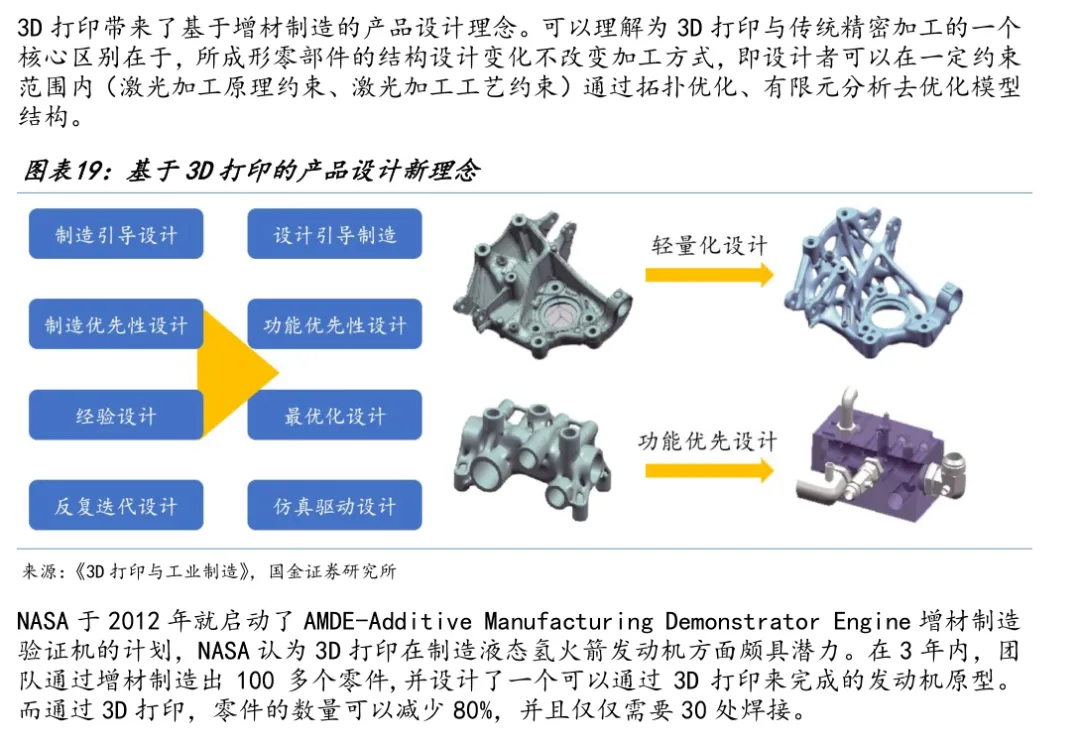

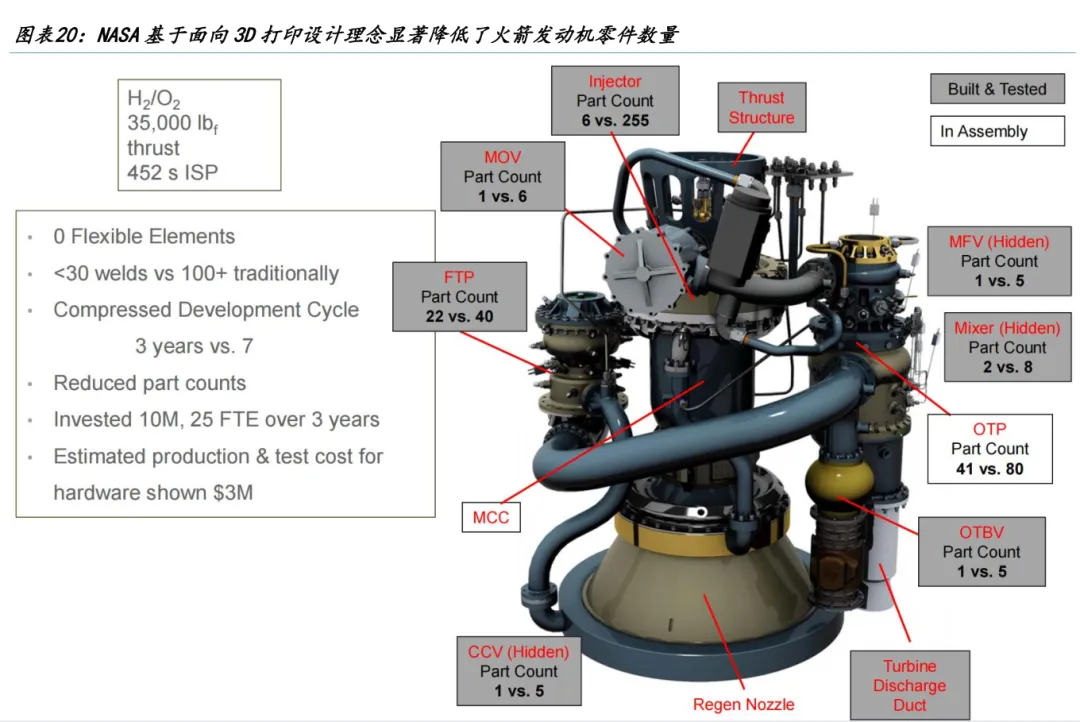

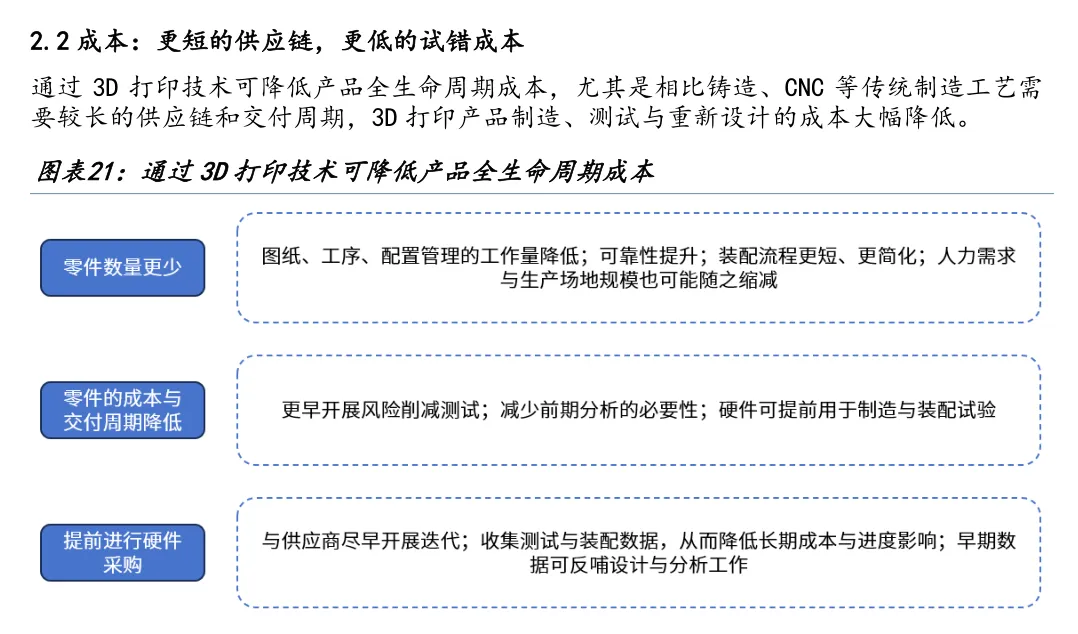

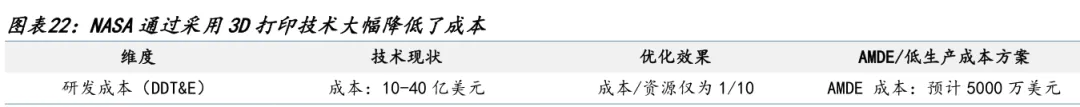

д»ҺеҮҸжқҗеҲ¶йҖ еҲ°еўһжқҗеҲ¶йҖ пјҢ3D жү“еҚ°зӘҒз ҙдј з»ҹеҲ¶йҖ ж–№ејҸйҷҗеҲ¶пјҢеёҰжқҘе®Ңе…ЁдёҚеҗҢзҡ„и®ҫи®ЎзҗҶеҝөгҖӮдј з»ҹжңәжў°еҠ е·Ҙж–№жі•дё»иҰҒжҳҜеҮҸжқҗеҲ¶йҖ пјҢеңЁе…¶еҲ¶йҖ иҝҮзЁӢдёӯжқҗж–ҷйҖҗжёҗеҮҸе°‘д»Ҙе®ҢжҲҗжңҖз»ҲжҲҗеҪўпјҢжҲ–дҪҝз”ЁжЁЎе…·е®ҢжҲҗзӯүжқҗеҲ¶йҖ гҖӮ3D жү“еҚ°жүҖеұһзҡ„еўһжқҗеҲ¶йҖ еҲҷжү“з ҙдәҶдј з»ҹеҲ¶йҖ ж–№ејҸйҷҗеҲ¶пјҢеҲ©з”Ёж•°еӯ—еҢ–жҠҖжңҜзӣҙжҺҘе®ҢжҲҗдә§е“ҒжҲҗеҪўпјҢи®© 3D жү“еҚ°е®Ңе…Ёйў иҰҶдәҶеҺҹжңүеҲ¶йҖ дёҡи®ҫи®Ўж–№ејҸпјҢеҲӣйҖ дәҶдёәеўһжқҗеҲ¶йҖ иҖҢи®ҫи®Ўзҡ„дә§е“ҒпјҢеёҰжқҘдәҶдёҚеҸҜжӣҝд»Јзҡ„е·ЁеӨ§дјҳеҠҝ

еҮҸйҮҚпјҡеҹәдәҺжӢ“жү‘дјҳеҢ–зӯүж–№ејҸе®һзҺ°иҪ»йҮҸеҢ–

д»ҘдёҖжһ¶иө·йЈһйҮҚйҮҸиҫҫ 65t зҡ„жіўйҹі 737 йЈһжңәдёәдҫӢпјҢжңәиә«жҜҸеҮҸиҪ»дёҖзЈ…зҡ„иҙЁйҮҸжҜҸе№ҙе°ҶиҠӮзңҒж•°еҚҒдёҮзҫҺе…ғзҡ„зҮғжІ№жҲҗжң¬пјҢеңЁиҲӘз©әиҲӘеӨ©йўҶеҹҹиҝҪжұӮиҪ»йҮҸеҢ–дёҖзӣҙжҳҜз»ҲжһҒзӣ®ж Үд№ӢдёҖгҖӮ3D жү“еҚ°еҸҜйҖҡиҝҮдёӯз©әеӨ№еұӮ/и–„еЈҒеҠ зӯӢз»“жһ„гҖҒй•Ӯз©әзӮ№йҳөз»“жһ„гҖҒдёҖдҪ“еҢ–з»“жһ„е®һзҺ°гҖҒејӮеҪўжӢ“жү‘дјҳеҢ–з»“жһ„зӯүж–№ејҸжқҘе®һзҺ°иҪ»йҮҸеҢ–гҖӮ

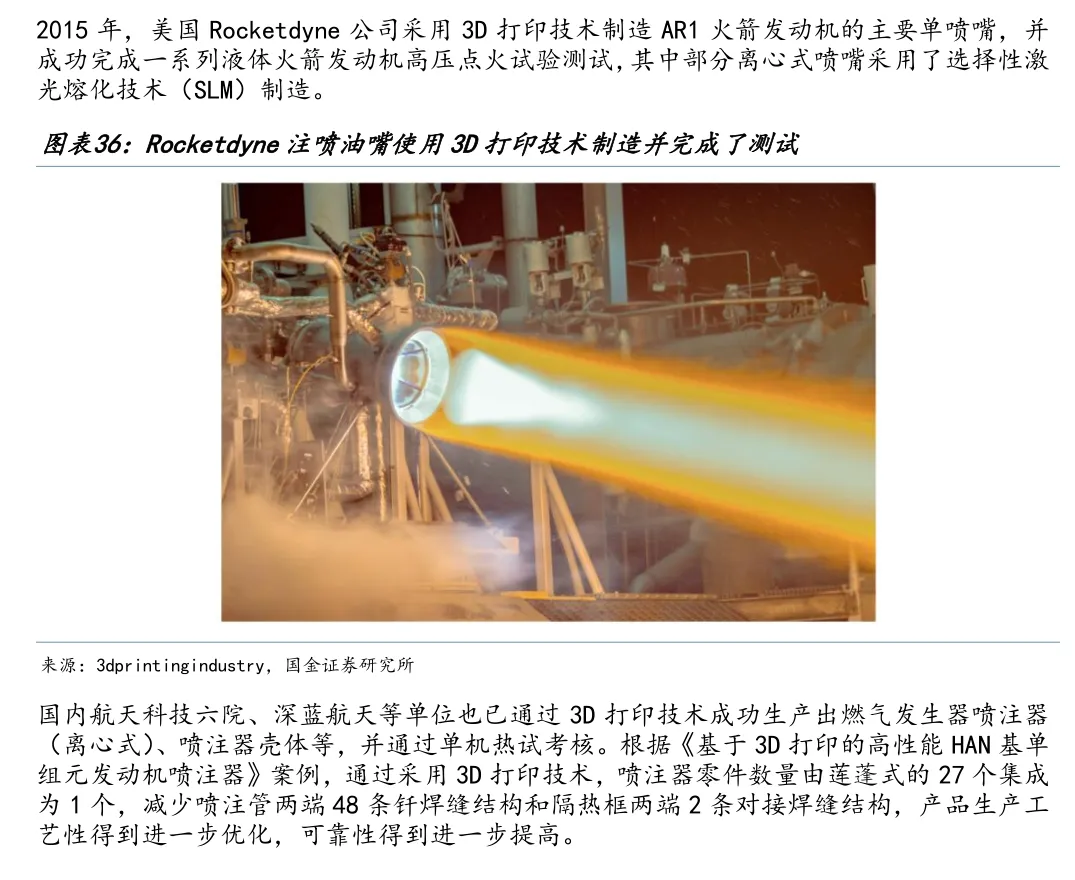

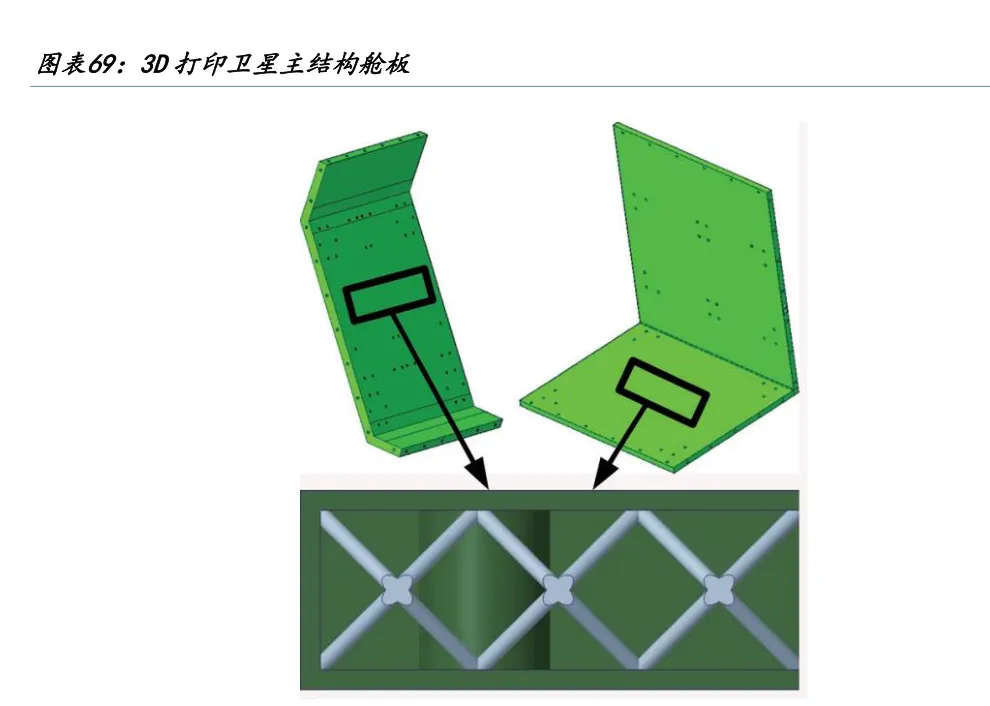

дёӯеӣҪиҲӘеӨ©з§‘жҠҖйӣҶеӣўдә”йҷўжҖ»дҪ“йғЁеңЁйҖҡиҝҮ 3D жү“еҚ°е®һзҺ°иҪ»йҮҸеҢ–ж–№йқўе·Із»ҸжӢҘжңүеӨҡе№ҙз»ҸйӘҢпјҢ并еҪўжҲҗдәҶйқўеҗ‘ 3D жү“еҚ°еҲ¶йҖ жҠҖжңҜзҡ„и®ҫи®Ўж–№жі•гҖӮдёӯеӣҪиҲӘеӨ©з§‘жҠҖйӣҶеӣўдә”йҷўжҖ»дҪ“йғЁж №жҚ®дёүз»ҙзӮ№йҳөзҡ„иғһе…ғеҪўејҸзҡ„зү№зӮ№пјҢз»“еҗҲдёүз»ҙзӮ№йҳөеңЁиҲӘеӨ©еҷЁз»“жһ„дёӯеә”з”Ёзҡ„е®һйҷ…жғ…еҶөпјҢжҸҗеҮәдәҶдёүз»ҙзӮ№йҳөз»“жһ„иғһе…ғзҡ„иЎЁиҫҫ规иҢғпјҢеҚійҖҡиҝҮиғһе…ғеҚ жҚ®зҡ„з©әй—ҙ并结еҗҲиғһе…ғжқҶ件зҡ„зӣҙеҫ„жқҘиЎЁиҫҫдёүз»ҙзӮ№йҳөз»“жһ„иғһе…ғзҡ„и®ҫи®ЎдҝЎжҒҜгҖӮ

ж•Јзғӯпјҡз»“жһ„дёҺж•ЈзғӯйӣҶжҲҗпјҢж»Ўи¶іиҲӘеӨ©еҷЁй«ҳеҠҹзҺҮеҷЁд»¶иҰҒжұӮ

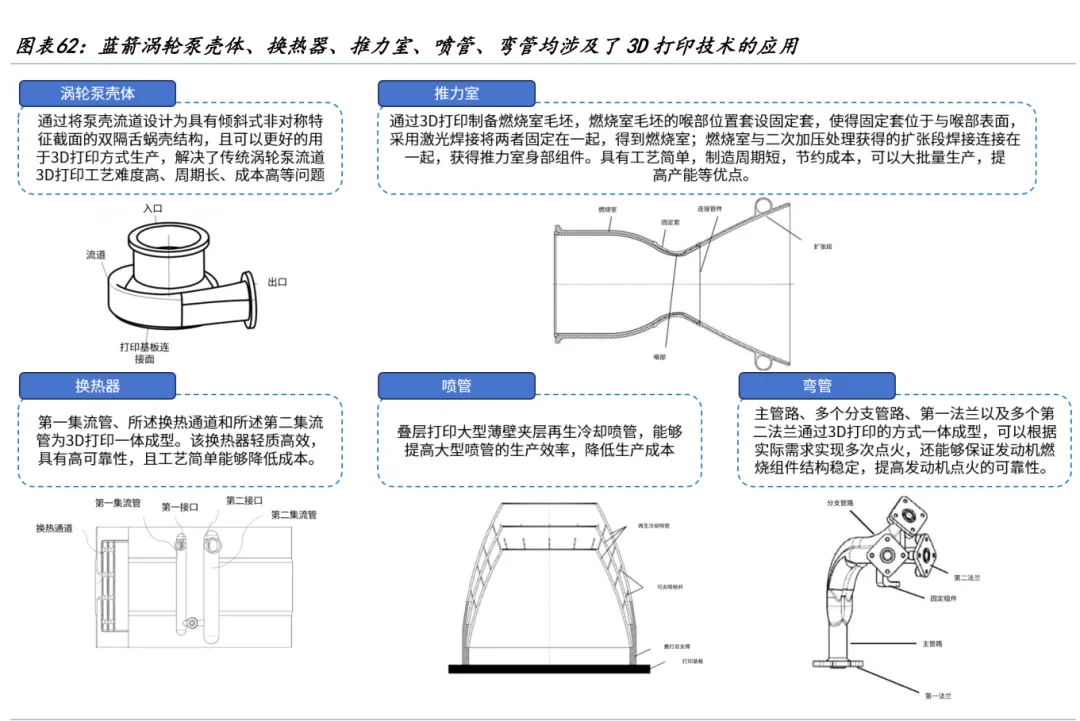

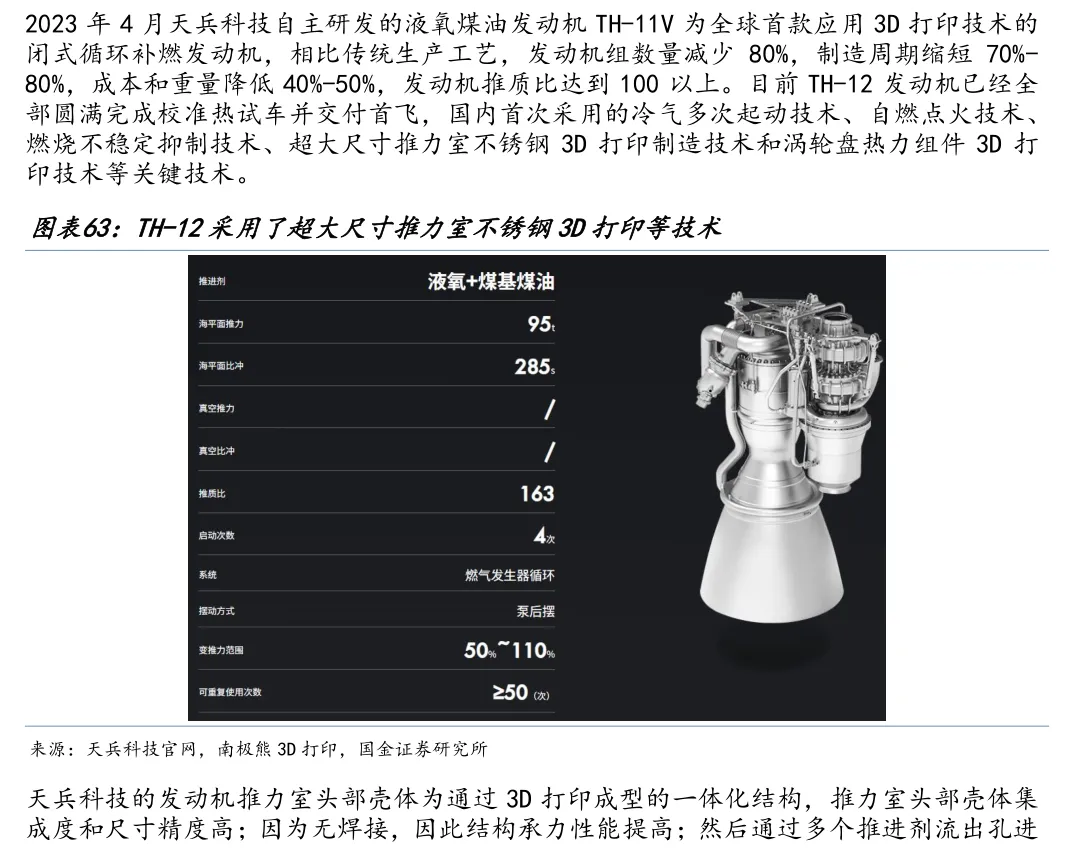

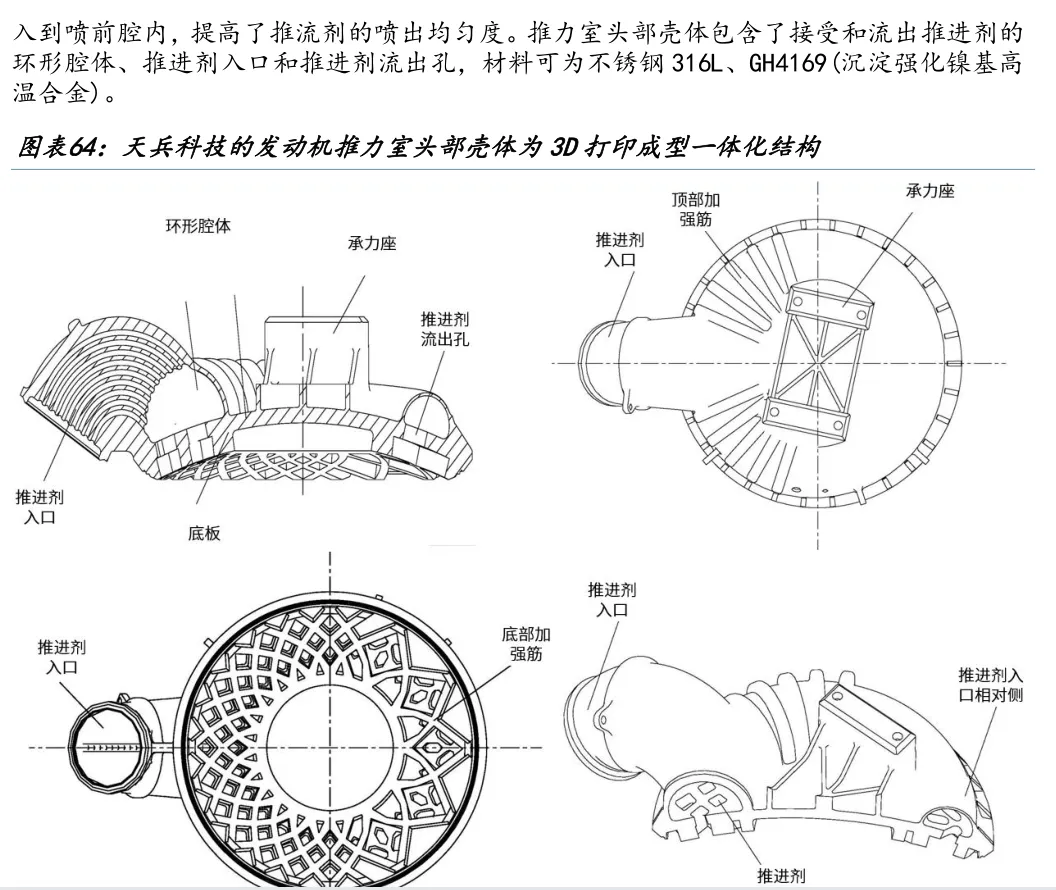

3D жү“еҚ°еңЁиөӢиғҪзҙ§еҮ‘еҢ–гҖҒиҪ»йҮҸеҢ–и®ҫи®Ўзҡ„еҗҢж—¶пјҢд№ҹи®©з»“жһ„дёҺж•ЈзғӯеҠҹиғҪйӣҶжҲҗгҖҒйҡҸеҪўж°ҙеҶ·зӯүи®ҫи®Ўжӣҙе®№жҳ“е®һзҺ°гҖӮдҫӢеҰӮ 2019 е№ҙ 11 жңҲпјҢдёӯеӣҪзҡ„ж·ұи“қиҲӘеӨ©ж¶Іж°§з…ӨжІ№еҸ‘еҠЁжңәеҶҚж¬ЎиҝӣиЎҢдәҶжҺЁеҠӣе®Өй•ҝзЁӢиҜ•иҪҰпјҢеҸ–еҫ—еңҶж»ЎжҲҗеҠҹгҖӮеңЁжҺЁеҠӣжҖ§иғҪж–№йқўпјҢж·ұи“қиҲӘеӨ©еҜ№дё»иҰҒеҠҹиғҪйғЁд»¶иҝӣиЎҢдјҳеҢ–и®ҫи®ЎпјҢеӨ§йҮҸйҮҮз”Ё3D жү“еҚ°е·ҘиүәпјҢе®һзҺ°дәҶеӣҪеҶ…ж¶Іж°§з…ӨжІ№зҒ«з®ӯеҸ‘еҠЁжңәжҺЁеҠӣе®Өж•ҲзҺҮд»Һ 95%еҲ° 99%зҡ„жҠҖжңҜи·Ёи¶ҠпјҢиҫҫеҲ°дәҶеӣҪйҷ…е…Ҳиҝӣж°ҙе№ігҖӮ

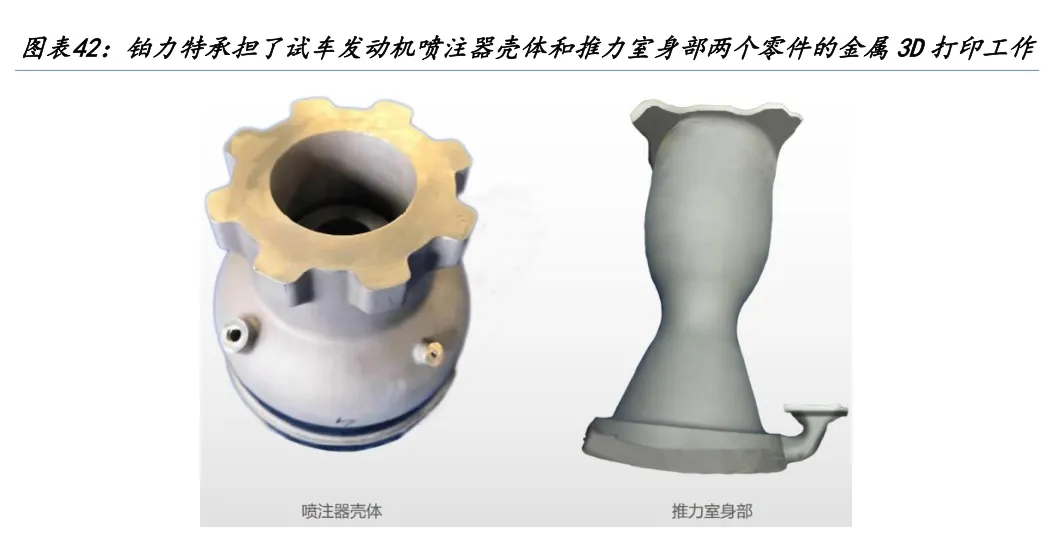

е…¶дёӯеҸ‘еҠЁжңәе–·жіЁеҷЁеЈідҪ“е’ҢжҺЁеҠӣе®Өиә«йғЁдёӨдёӘйӣ¶д»¶дёәйҮ‘еұһ 3D жү“еҚ°пјҢеҸ‘еҠЁжңәе–·жіЁеҷЁеЈідҪ“е’ҢжҺЁеҠӣе®Өиә«йғЁеқҮдёәиҲӘеӨ©еҸ‘еҠЁжңәе…ій”®йӣ¶йғЁд»¶пјҢйӣ¶д»¶еҶ…йғЁжңүзҷҫдҪҷжқЎеҶ·еҚҙжөҒйҒ“гҖӮ

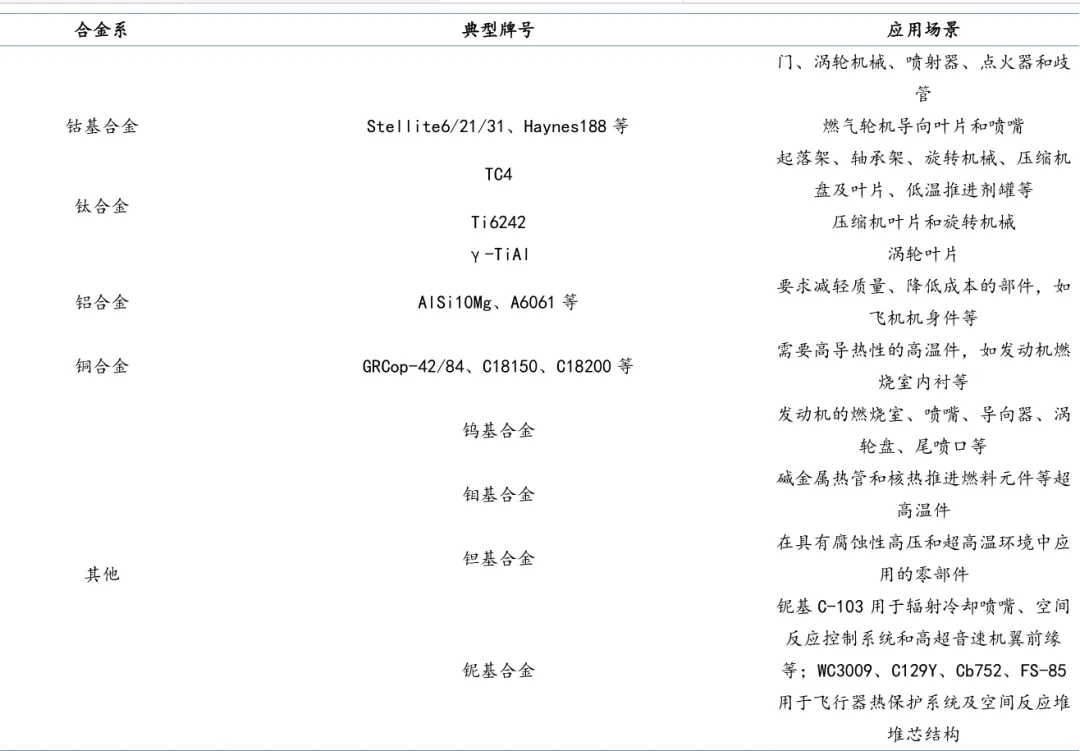

жқҗж–ҷпјҡй«ҳжё©еҗҲйҮ‘ 3D жү“еҚ°иө°еҗ‘жҲҗзҶҹпјҢж–°жқҗж–ҷжҪңеҠӣе·ЁеӨ§

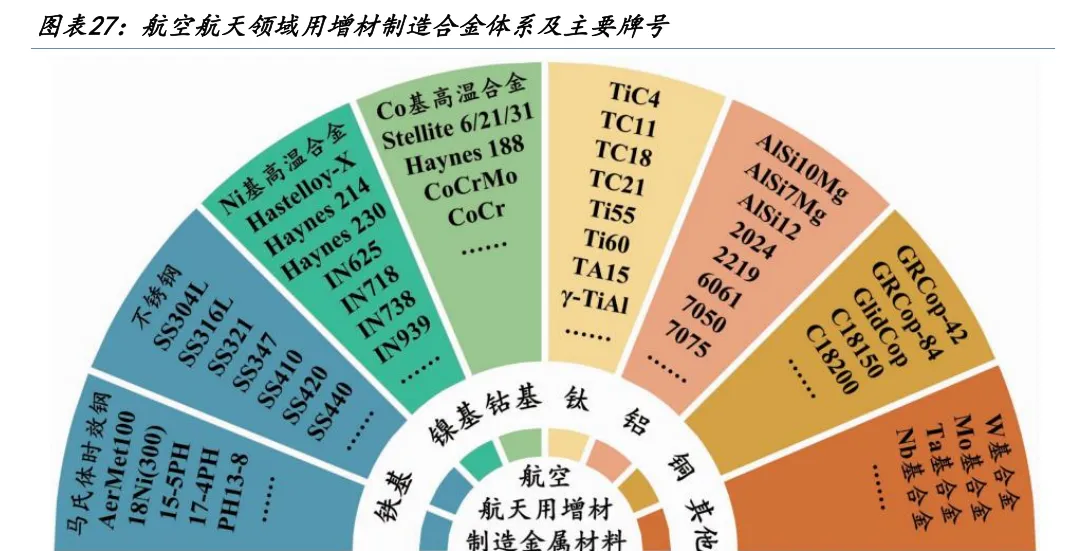

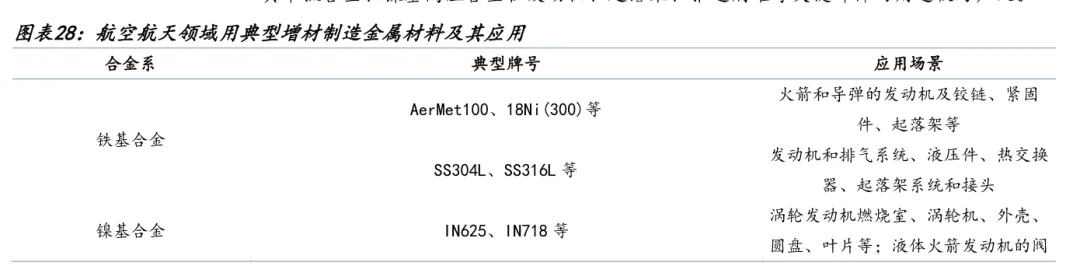

иҲӘз©әиҲӘеӨ©йўҶеҹҹй«ҳж–°жҠҖжңҜеҜҶйӣҶпјҢиҲӘз©әиҲӘеӨ©й«ҳз«ҜиЈ…еӨҮзҡ„жңҚеҪ№жҖ§иғҪеҫҲеӨ§зЁӢеәҰдёҠеҸ–еҶідәҺйҮ‘еұһжһ„件зҡ„жҖ§иғҪгҖӮиҲӘз©әиҲӘеӨ©й«ҳжҖ§иғҪжһ„件еӨҡз”ЁдәҺжһҒз«ҜиӢӣеҲ»зҡ„зҺҜеўғпјҢиҰҒе…·жңүи¶…ејәжүҝиҪҪгҖҒжһҒз«ҜиҖҗзғӯгҖҒи¶…иҪ»йҮҸеҢ–е’Ңй«ҳеҸҜйқ жҖ§зӯүзү№зӮ№пјҢе…¶дёӯй“ҒеҹәеҗҲйҮ‘гҖҒй•ҚеҹәеҗҲйҮ‘гҖҒй’ӣеҗҲйҮ‘гҖҒй“қеҗҲйҮ‘зҡ„з”ҹдә§е’Ңеә”з”ЁйҮҸеӨ§йқўе№ҝгҖӮ

3.зҒ«з®ӯ 3D жү“еҚ°пјҡй…ҚеҘ—зҒ«з®ӯжҺЁеҠӣе®ӨеҲ¶йҖ пјҢеӣҪеҶ…жё—йҖҸзҺҮжңүжңӣжҢҒз»ӯжҸҗеҚҮ

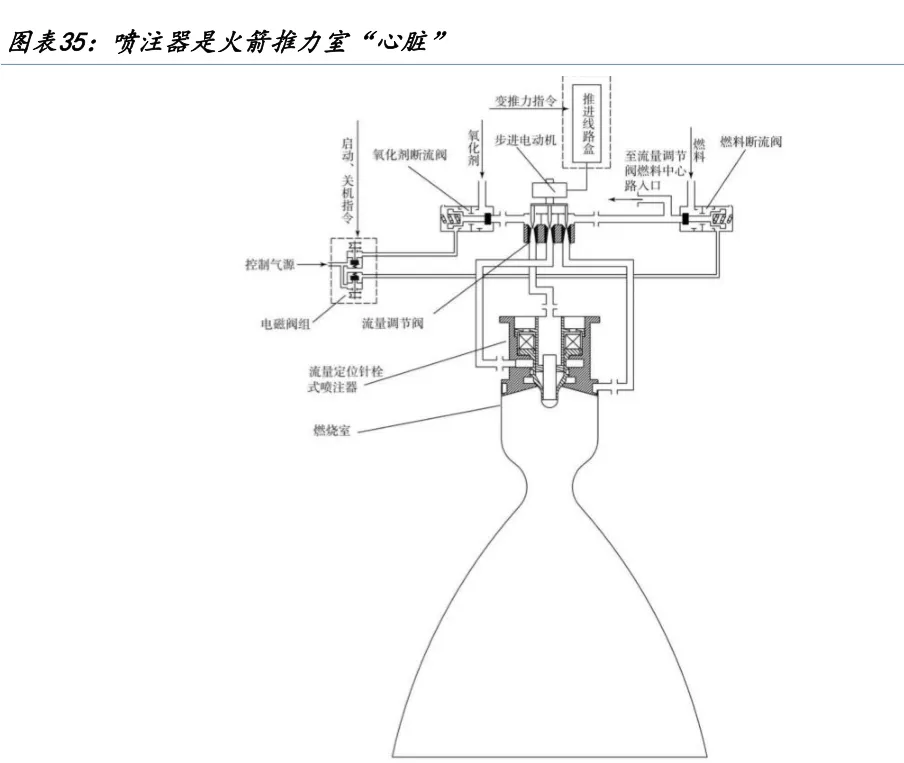

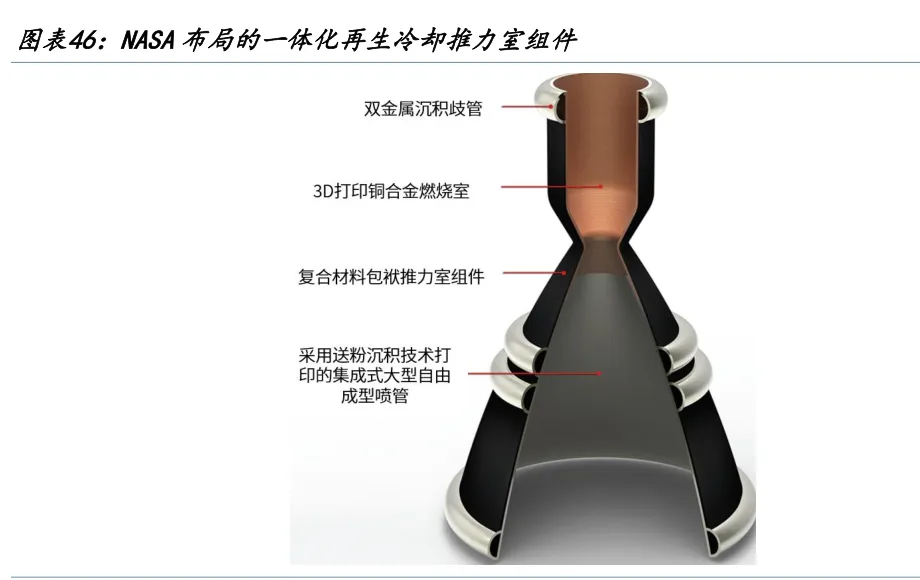

зҒ«з®ӯжҺЁеҠӣе®ӨжҳҜзҒ«з®ӯеҸ‘еҠЁжңәдёӯе®ҢжҲҗжҺЁиҝӣеүӮиғҪйҮҸиҪ¬еҢ–е’Ңдә§з”ҹжҺЁеҠӣзҡ„组件пјҢдҪңдёәжңҖеӨҚжқӮгҖҒеҲ¶йҖ йҡҫеәҰжңҖеӨ§гҖҒеҲ¶йҖ е‘ЁжңҹжңҖй•ҝзҡ„йғЁд»¶пјҢдёҡеҶ…еҜ№ 3D жү“еҚ°зҡ„з ”з©¶дёҺеә”з”Ёд№ҹжңҖж·ұе…ҘгҖӮеӣәдҪ“зҒ«з®ӯжҺЁеҠӣе®Өзҡ„з»“жһ„иҫғдёәз®ҖеҚ•пјҢж¶ІдҪ“зҒ«з®ӯжҺЁеҠӣе®Өзҡ„з»“жһ„еҲҷиҫғдёәеӨҚжқӮпјҢдё»иҰҒз”ұе–·жіЁеҷЁгҖҒзҮғзғ§е®Өе’Ңе–·з®Ўз»„жҲҗпјҢдё»иҰҒйҮҮз”ЁзІүжң«еәҠзҶ”иһҚ+е®ҡеҗ‘иғҪйҮҸжІүз§ҜжҠҖжңҜй…ҚеҘ—жқҘиҝӣиЎҢжү“еҚ°гҖӮ

жҺЁеҠӣе®Өзҡ„ 3D жү“еҚ°йӣҶдёӯеңЁе–·жіЁеҷЁгҖҒеҶ·еҚҙе–·з®ЎгҖҒзҮғзғ§е®ӨгҖҒж¶ЎиҪ®жіөзӯүйғЁд»¶пјҡ

1пјүе–·жіЁеҷЁ

е–·жіЁеҷЁиҰҒжүҝеҸ—й«ҳжё©й«ҳеҺӢгҖҒй«ҳжөҒйҖҹеҶІеҮ»зӯүдёҖзі»еҲ—жҒ¶еҠЈе·ҘеҶөпјҢйңҖиҰҒж»Ўи¶іеӨҚжқӮжөҒи·Ҝзҡ„е°әеҜёзІҫеәҰеҸҠиЎЁйқўзІ—зіҷеәҰзӯүи®ҫи®ЎиҰҒжұӮпјҢд№ҹжҳҜеҸ‘еҠЁжңәеҲ¶йҖ йҡҫеәҰжңҖеӨ§зҡ„йӣ¶йғЁд»¶д№ӢдёҖгҖӮе–·жіЁеҷЁзҡ„еҲ¶йҖ ж°ҙе№ізӣҙжҺҘеҪұе“ҚзқҖеҸ‘еҠЁжңәжҺЁиҝӣеүӮзҡ„йӣҫеҢ–гҖҒж··еҗҲе’ҢзҮғзғ§пјҢеҶіе®ҡзқҖзҮғзғ§зЁіе®ҡжҖ§зҡ„ж°ҙе№іе’ҢеҸ‘еҠЁжңәзҡ„жҖ§иғҪгҖӮдј з»ҹж–№ејҸеҲ¶йҖ зҡ„е–·жіЁеҷЁжңүж•°еҚҒд№ғиҮіжҲҗзҷҫдёҠеҚғдёӘзӢ¬з«Ӣйӣ¶д»¶пјҢ然еҗҺйҖҡиҝҮжңәжў°иҝһжҺҘжҲ–з„ҠжҺҘзӯүж–№ејҸйӣҶжҲҗеңЁдёҖиө·пјҢеҲ¶йҖ жҲҗжң¬жһҒй«ҳпјҢз”ҹдә§е‘ЁжңҹеҫҲй•ҝгҖӮ

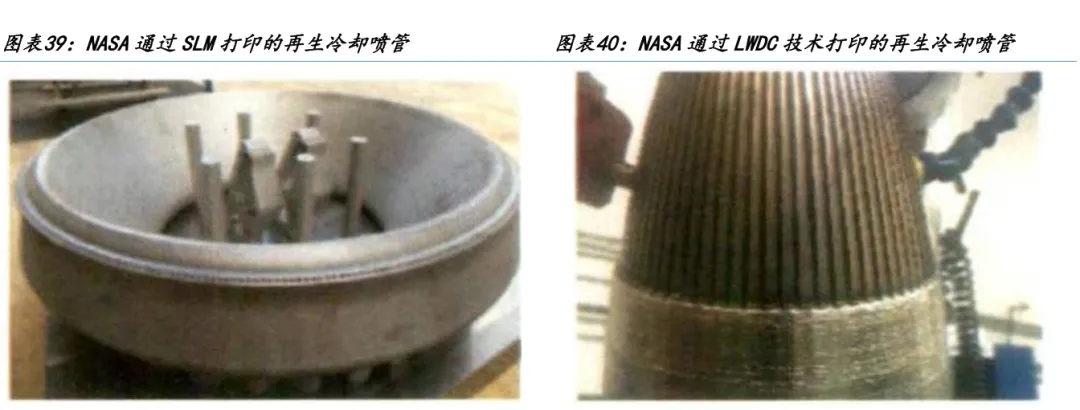

2пјүе–·з®Ўе’ҢзҮғзғ§е®Ө

еҸ‘еҠЁжңәзҡ„еҶҚз”ҹеҶ·еҚҙе–·з®ЎжҳҜеҸ‘еҠЁжңәжҺЁеҠӣе®Өзҡ„йҮҚиҰҒ组件пјҢд№ҹжҳҜдёҖз§Қе…ёеһӢзҡ„и–„еЈҒз»“жһ„пјҢдј з»ҹзҡ„еҲ¶йҖ ж–№жі•жҳҜйҮҮз”Ёй”»йҖ /й’ЈйҮ‘/ж—ӢеҺӢпјҢ然еҗҺжңәеҠ е·ҘгҖҒй“Јж§Ҫе’ҢзғӯеӨ„зҗҶпјҢжңҖеҗҺйҖҡиҝҮй’Һз„Ҡзӯүж–№жі•иҝһжҺҘпјҢз”ұдәҺдҪҺжё©е’ҢжөҒеҠЁеҜ№еЈҒйқўзҡ„и®ҫи®ЎиҰҒжұӮпјҢиҝҳйңҖиҝӣиЎҢиЎЁйқўеҠ е·Ҙе’ҢеҲ¶йҖ е…¬е·®зӯүеҗҺеӨ„зҗҶе·ҘдҪңпјҢйҮҮз”Ё 3Dжү“еҚ°е°ҶеӨ§е№…з®ҖеҢ–иҜҘиҝҮзЁӢгҖӮNASA д»Һ 2013 е№ҙејҖе§Ӣз ”з©¶ 3D жү“еҚ°еҶҚз”ҹеҶ·еҚҙе–·з®ЎпјҢSLM е’Ң LWDCпјҲLaser Wire Direct CloseoutпјүжҠҖжңҜеқҮжңүе°қиҜ•гҖӮ

SpaceX жңҖж–°иҝӯд»Јзҡ„зҢӣзҰҪпјҲRaptorпјүеҸ‘еҠЁжңәйҖҡиҝҮ 3D жү“еҚ°жҠҖжңҜе®һзҺ°дәҶжӣҙзІҫз®ҖгҖҒйӣҶжҲҗеҢ–зҡ„и®ҫи®ЎпјҢзҢӣзҰҪ 3 SN1 з®ҖеҢ–дәҶз»“жһ„пјҢе°Ҷж¬Ўзә§жөҒйҒ“еҶ…зҪ®дәҺжңәдҪ“пјҢ并дёәеӨ–йңІйғЁд»¶й…ҚеӨҮдәҶеҶҚз”ҹеҶ·еҚҙзі»з»ҹгҖӮеӣ жӯӨпјҢзҢӣзҰҪ 3 ж— йңҖеҶҚдҪҝз”Ёйҡ”зғӯзҪ©пјҢиҝҷдёҚд»…еҮҸе°‘дәҶйўқеӨ–зҡ„йҮҚйҮҸдёҺеӨҚжқӮеәҰпјҢиҝһзҒӯзҒ«зі»з»ҹд№ҹдёҖ并зңҒеҺ»дәҶгҖӮ

и“қз®ӯиҲӘеӨ© 2019 е№ҙе°ұејҖе§Ӣе’Ңй“ӮеҠӣзү№еҗҲдҪңпјҢй“ӮеҠӣзү№е·ІеҠ©еҠӣи“қз®ӯиҲӘеӨ©жңұйӣҖдёүеҸ·еҸҜйҮҚеӨҚдҪҝз”ЁзҒ«з®ӯйҰ–ж¬ЎеӨ§еһӢеһӮзӣҙиө·йҷҚйЈһиЎҢиҜ•йӘҢд»»еҠЎгҖҒжңұйӣҖдәҢеҸ·йҒҘдәҢиҝҗиҪҪзҒ«з®ӯеҸ‘е°„д»»еҠЎзӯүеҸ–еҫ—жҲҗеҠҹгҖӮж №жҚ®и“қз®ӯиҲӘеӨ©жӢӣиӮЎиҜҙжҳҺд№ҰдҝЎжҒҜпјҢи“қз®ӯй’ҲеҜ№еҮҸиҪ»еҸ‘еҠЁжңәз»“жһ„иҙЁйҮҸзҡ„йңҖжұӮпјҢдјҳеҢ–дәҶеҸ‘еҠЁжңә组件е’ҢжҖ»иЈ…и®ҫи®ЎпјҢеӨ§йҮҸйҮҮз”ЁеўһжқҗеҲ¶йҖ жҠҖжңҜгҖҒй«ҳзІҫеәҰй“ёйҖ жҠҖжңҜзӯүпјҢTQ-12B еҸ‘еҠЁжңәжҺЁйҮҚжҜ”иҫҫеҲ° 162гҖӮиҜҘжҠҖжңҜеә”з”ЁдәҺеӨ©й№Ҡзі»еҲ—ж¶Іж°§з”Ізғ·еҸ‘еҠЁжңәгҖӮ

д»Һи“қз®ӯе…¬еёғзҡ„дё“еҲ©жқҘзңӢзӣ®еүҚе…¶ж¶ЎиҪ®жіөеЈідҪ“гҖҒжҚўзғӯеҷЁгҖҒе–·з®ЎгҖҒзҮғзғ§е®ӨеқҮж¶үеҸҠдәҶ 3D жү“еҚ°жҠҖжңҜзҡ„еә”з”ЁгҖӮ

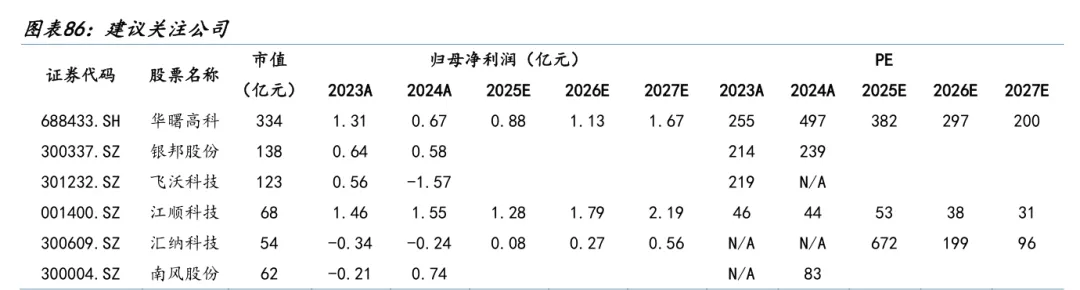

е»әи®®е…іжіЁдёҡеҠЎж¶үеҸҠе•ҶдёҡиҲӘеӨ© 3D жү“еҚ°зҡ„еҚҺжӣҷй«ҳ科гҖҒ银йӮҰиӮЎд»ҪгҖҒйЈһжІғ科жҠҖгҖҒжұҹйЎә科жҠҖгҖҒжұҮзәіз§‘жҠҖгҖҒеҚ—йЈҺиӮЎд»ҪгҖӮ

еҚҺжӣҷй«ҳ科пјҡйҮ‘еұһ+й«ҳеҲҶеӯҗ 3D жү“еҚ°е…Ёй“ҫи·ҜеёғеұҖпјҢиҲӘеӨ©йўҶеҹҹеә”з”ЁжҢҒз»ӯзӘҒз ҙеҚҺжӣҷй«ҳ科е®һзҺ°дәҶйҮ‘еұһгҖҒй«ҳеҲҶеӯҗ 3D жү“еҚ°зҡ„жқҗж–ҷгҖҒи®ҫеӨҮгҖҒжңҚеҠЎдёҖдҪ“еҢ–еёғеұҖпјҢе…¶дёӯиҪҜ件гҖҒжҺ§еҲ¶д№ҹдёәиҮӘз ”й…ҚеҘ—пјҢе…·жңүиҫғејәзҡ„е…Ёй“ҫи·ҜиҮӘдё»з ”еҸ‘иғҪеҠӣ

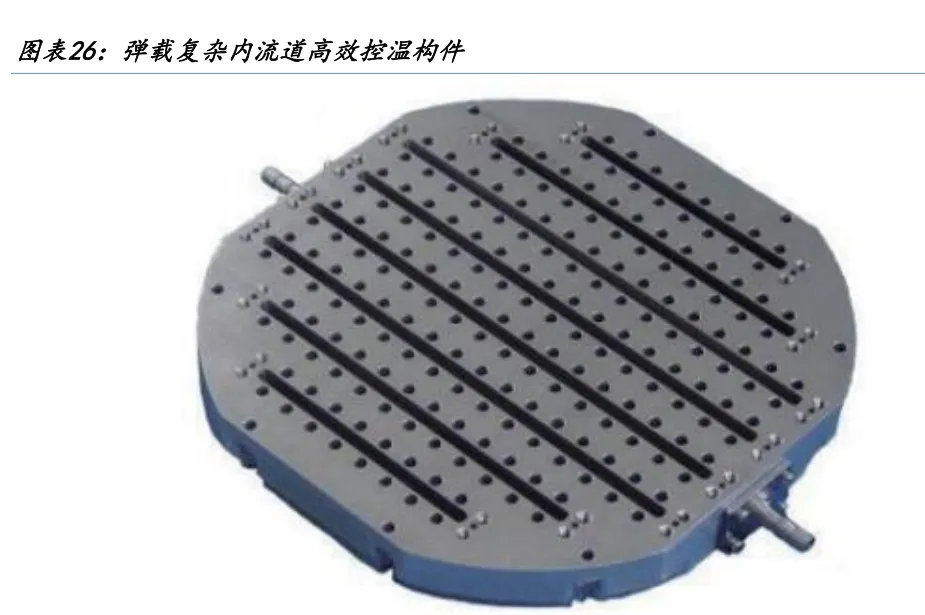

2022 е№ҙпјҢж·ұи“қиҲӘеӨ©йҮҮз”ЁеҚҺжӣҷй«ҳ科йқўеҗ‘иҲӘз©әиҲӘеӨ©жү№йҮҸз”ҹдә§зҡ„й«ҳж•ҲеўһжқҗеҲ¶йҖ зі»з»ҹ FS621MпјҢжҲҗеҠҹе®һзҺ°еӨҡжү№ж¬ЎзҒ«з®ӯеҸ‘еҠЁжңәеӨ§е°әеҜёе–·з®ЎдёҖдҪ“еҢ–еҝ«йҖҹеҲ¶йҖ гҖӮиҜҘе–·з®Ўе…·жңүеӨҚжқӮеһӢйқўе’ҢеҶҚз”ҹеҶ·еҚҙйҖҡйҒ“пјҢеҶ…йғЁеӨ№еұӮеҜҶжҺ’дёҠзҷҫжқЎжөҒйҒ“пјҢдёҖдҪ“еҢ–и®ҫи®ЎзЁӢеәҰе’ҢжҲҗеҪўиҰҒжұӮиҫғй«ҳпјҢй«ҳеәҰж–№еҗ‘е°әеҜёиҫҫеҲ° 780mmпјҢеңЁи®ҫи®Ўе’Ңе·ҘиүәдёҠзҡ„еҲӣж–°зӮ№еҢ…жӢ¬еӨҡеҠҹиғҪйӣ¶д»¶дёҖдҪ“еҢ–и®ҫи®ЎгҖҒеұҖйғЁзӮ№йҳөеҮҸйҮҚи®ҫи®ЎпјҢеұҖйғЁиҮӘж”Ҝж’‘е·ҘиүәдјҳеҢ–и®ҫи®ЎзӯүгҖӮеҰӮйҮҮз”Ёдј з»ҹзҡ„жңәеҠ гҖҒз„ҠжҺҘе·ҘиүәеҲҷе®һзҺ°жҲҗжң¬й«ҳгҖҒе‘Ёжңҹй•ҝпјҢеҗҲж јзҺҮдҪҺгҖӮйҖҡиҝҮеҚҺжӣҷй«ҳ科йҮ‘еұһеўһжқҗеҲ¶йҖ и§ЈеҶіж–№жЎҲ FS621MпјҢж·ұи“қиҲӘеӨ©жҲҗеҠҹе®һзҺ°е…¶дёҖдҪ“еҢ–еҲ¶йҖ жҲҗеҪўпјҢе°Ҷдә§е“ҒвҖңи®ҫи®ЎгҖҒиҜ•йӘҢгҖҒж”№иҝӣвҖқе‘ЁжңҹеӨ§е№…зј©зҹӯгҖӮ

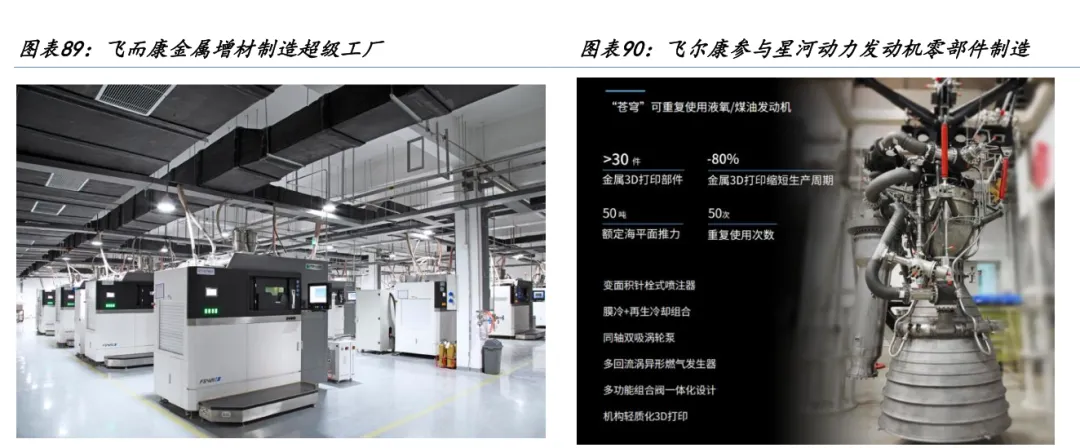

еҚҺжӣҷй«ҳ科е’ҢйЈһе°”еә·иҒ”еҗҲйғЁзҪІдәҶйҮ‘еұһеўһжқҗеҲ¶йҖ дә§дёҡеҢ–и¶…зә§е·ҘеҺӮпјҢ2019 е№ҙ 7 жңҲпјҢйЈһиҖҢеә·з§‘жҠҖдёҺжҳҹжІіеҠЁеҠӣе…¬еҸёе»әз«ӢдәҶиҒ”зі»пјҢ并еңЁ 9 жңҲжӯЈејҸжүҝжҺҘдәҶвҖңиӢҚз©№вҖқ50 еҗЁзә§еҸҜйҮҚеӨҚдҪҝз”Ёж¶Іж°§/з…ӨжІ№еҸ‘еҠЁжңәеҗ„еӨ§е°Ҹйӣ¶д»¶жҖ»и®Ў 30 еӨҡ件жү“еҚ°йңҖжұӮгҖӮиҜҘжү№йӣ¶д»¶еңЁи®ҫи®ЎеҲ¶йҖ зҡ„иҝҮзЁӢдёӯпјҢдҪҝз”ЁдәҶеҚҺжӣҷй«ҳ科йҮ‘еұһ 3D жү“еҚ°и§ЈеҶіж–№жЎҲпјҢеҺҶж—¶ 4 дёӘжңҲйЎәеҲ©е®ҢжҲҗжүҖжңүйӣ¶д»¶зҡ„дәӨд»ҳгҖӮжңҹй—ҙпјҢйЈһиҖҢеә·еӣўйҳҹеңЁеҚҺжӣҷй«ҳ科ејҖжәҗйҮ‘еұһ 3D жү“еҚ°и®ҫеӨҮдёҠејҖеҸ‘дәҶй’ҲеҜ№зҒ«з®ӯеҸ‘еҠЁжңәйғЁд»¶зҡ„жҝҖе…үжқҹз„ҠжҺҘпјҢеҸ¶иҪ®гҖҒиҪ¬иҪҙзҡ„дә”иҪҙеҠ е·Ҙе·ҘиүәпјҢеҠЁе№іиЎЎе®һйӘҢпјҢйҳіжһҒж°§еҢ–еӨ„зҗҶпјҢд»ҘеҸҠж°”еҺӢж¶ІеҺӢжөӢиҜ•еӨҡеҘ—дё“еұһе®ҡеҲ¶иҜ•йӘҢе·ҘиЈ…гҖӮ

йҷӨйҮ‘еұһ 3D жү“еҚ°еӨ–пјҢеҚҺжӣҷй«ҳ科д№ҹе®һзҺ°дәҶй«ҳеҲҶеӯҗжқҗж–ҷиҲӘеӨ©еә”з”ЁзӘҒз ҙпјҢй•ҝеҫҒдә”еҸ·иҝҗиҪҪзҒ«з®ӯдёҠзҡ„дёҖдёӘйҮҚиҰҒйғЁд»¶зә§й—ҙи§Јй”ҒиЈ…зҪ®дҝқжҠӨжқҝпјҢжӯЈжҳҜдёӯеӣҪиҲӘеӨ©з§‘жҠҖйӣҶеӣўе…¬еҸёдёӯеӣҪиҝҗиҪҪзҒ«з®ӯжҠҖжңҜз ”з©¶йҷўиҲӘеӨ©жқҗж–ҷеҸҠе·Ҙиүәз ”з©¶жүҖйҖҡиҝҮйҮҮз”ЁеҚҺжӣҷй«ҳ科иҝһз»ӯеўһжқҗеҲ¶йҖ зі»з»ҹпјҲCAMSпјүHT1001P и§ЈеҶіж–№жЎҲеҠ е·ҘиҖҢжҲҗгҖӮзҒ«з®ӯзә§й—ҙи§Јй”ҒиЈ…зҪ®дҝқжҠӨжқҝжҜҸдёӘйғЁд»¶е°әеҜёзәҰдёә 370mm*100mm*125mmпјҢжңҖз»Ҳж•ҙдёӘйғЁд»¶е°әеҜёзӣҙеҫ„зәҰ 5000mmпјҢйҮҮз”Ё HT1001P жү“еҚ°иҝ‘ 50 件жӢјжҺҘиҖҢжҲҗпјҢиҖ—ж—¶д»… 48 е°Ҹж—¶гҖӮ

银йӮҰиӮЎд»ҪпјҡжҢҒжңүйЈһиҖҢеә·иӮЎжқғпјҢдёӢжёёиҰҶзӣ–иҲӘз©әиҲӘеӨ©йўҶеҹҹ

ж №жҚ®й“¶йӮҰиӮЎд»Ҫе…¬е‘ҠдҝЎжҒҜпјҢе…¬еҸёдәҺ 2012 е№ҙеҮәиө„и®ҫз«ӢйЈһиҖҢеә·пјҢеҲқе§ӢжҢҒиӮЎжҜ”дҫӢдёә 45%пјҢеҗҺз»ӯз»Ҹе‘ҳе·ҘжҢҒиӮЎи®ЎеҲ’еўһжҢҒе’ҢиӮЎжқғиҪ¬и®©пјҢе…¬еҸёжҢҒиӮЎжҜ”дҫӢдёӢйҷҚдёә 17.27%гҖӮйЈһиҖҢеә·дё»иҗҘдёҡеҠЎжҳҜйҮ‘еұһ 3Dжү“еҚ°пјҲеўһжқҗеҲ¶йҖ пјүпјҢйҖҡиҝҮ 3D жү“еҚ°з”ҹдә§зҡ„йӣ¶йғЁд»¶дё»иҰҒеә”з”ЁдәҺйЈһжңәгҖҒзҒ«з®ӯгҖҒиҲӘз©әеҸ‘еҠЁжңәзӯүиҲӘз©әиҲӘеӨ©йўҶеҹҹгҖӮ

2024 е№ҙйЈһиҖҢеә·е№ҙеәҰдә§еҖјиҫҫ 1.5 дәҝпјҢе…¶дёӯйҮ‘еұһ 3D жү“еҚ°еҠ е·ҘжңҚеҠЎиҗҘ收з ҙдәҝгҖӮ

В йЈһжІғ科жҠҖпјҡ收иҙӯж–°жқүе®ҮиҲӘйғЁеҲҶиӮЎжқғпјҢжңүиҫғеҘҪжҲҗй•ҝеүҚжҷҜ

йЈһжІғ科жҠҖдәҺ 2025 е№ҙ 12 жңҲ 30 ж—Ҙе®ҢжҲҗдәҶжҲҗйғҪж–°жқүе®ҮиҲӘ科жҠҖжңүйҷҗе…¬еҸё 60%иӮЎжқғ收иҙӯпјҢж–°жқүе®ҮиҲӘдё»иҗҘдёҡеҠЎдёәйҮ‘еұһ 3D жү“еҚ°жңҚеҠЎпјҢдә§е“Ғдё»иҰҒеҢ…жӢ¬ж¶ІдҪ“зҒ«з®ӯеҸ‘еҠЁжңәйӣ¶йғЁд»¶пјҢеҰӮе–·жіЁеҷЁгҖҒзҮғзғ§е®ӨгҖҒ收жү©ж®өгҖҒжү©еј ж®өгҖҒж¶ЎиҪ®жіөзӯүпјӣиҲӘз©әеҸ‘еҠЁжңәеҸ¶зүҮзұ»еҸҠе…¶д»–йҮ‘еұһ 3D жү“еҚ°йӣ¶йғЁд»¶гҖӮ

ж–°жқүе®ҮиҲӘдё»иҰҒе®ўжҲ·дёәеӨ©е…ө科жҠҖпјҢдёӯ科е®ҮиҲӘгҖҒжҳҹйҷ…иҚЈиҖҖгҖҒжҳҹзҒ«з©әй—ҙзӯүдјҒдёҡпјҢ2025 е№ҙе•ҶдёҡиҲӘеӨ©иҗҘдёҡ收е…ҘзәҰ 1081 дёҮе…ғпјҲжңӘз»Ҹе®Ўи®ЎпјҢдё”дёҚеҗ«иҲӘз©әжқҝеқ—иҗҘдёҡ收е…ҘпјүпјҢзӣ®еүҚ收е…ҘдҪ“йҮҸиҫғе°Ҹ

жұҹйЎә科жҠҖпјҡеҸӮиӮЎд№қе®Үе»әжңЁпјҢд№қе®Үе»әжңЁз§ҜжһҒеёғеұҖ DED жҠҖжңҜи·Ҝзәҝ

ж №жҚ®дёҠжө·иҜҒеҲёжҠҘдҝЎжҒҜпјҢд№қе®Үе»әжңЁз©әеӨ©з§‘жҠҖпјҲдёҠжө·пјүжңүйҷҗе…¬еҸёпјҲз®Җз§°вҖңд№қе®Үе»әжңЁвҖқпјүеҸ‘з”ҹе·Ҙе•ҶеҸҳжӣҙпјҢж–°еўһжұҹйҳҙдёҖеҗҲд№ҷе·іеҲӣдёҡжҠ•иө„еҗҲдјҷдјҒдёҡпјҲжңүйҷҗеҗҲдјҷпјүзӯүдёәиӮЎдёңпјҢеҗҺиҖ…з”ұд№қйјҺж–°жқҗеҸҠжұҹйЎә科жҠҖзӯүеҸӮдёҺжҢҒиӮЎгҖӮд№қе®Үе»әжңЁжіЁеҶҢиө„жң¬еўһиҮі 351.85 дёҮе…ғгҖӮе…·дҪ“жқҘзңӢпјҢжұҹйЎә科жҠҖе’Ңд№қйјҺж–°жқҗеҜ№жұҹйҳҙдёҖеҗҲд№ҷе·іеҲӣдёҡжҠ•иө„еҗҲдјҷдјҒдёҡпјҲжңүйҷҗеҗҲдјҷпјүжҢҒиӮЎжҜ”дҫӢеҲҶеҲ«дёә 41.25%гҖҒ30.94%пјҢеҗҺиҖ…еҹәйҮ‘еҲҷжҢҒжңүд№қе®Үе»әжңЁ 5.26%зҡ„иӮЎд»ҪгҖӮ

ж №жҚ®ж— й”Ўж—ҘжҠҘдҝЎжҒҜпјҢ2025 е№ҙ 7 жңҲд№қе®Үе»әжңЁе•ҶдёҡиҲӘеӨ©жҖ»йғЁеҹәең°зӯҫзәҰжҙ»еҠЁеңЁж— й”Ўй«ҳж–°еҢәдёҫиЎҢпјҢд№қе®Үе»әжңЁе•ҶдёҡиҲӘеӨ©жҖ»йғЁеҹәең°йЎ№зӣ®жҖ»жҠ•иө„ 1.5 дәҝе…ғпјҢйў„и®ЎжңӘжқҘ 5 е№ҙеҶ…е°Ҷе®һзҺ°дә§еҖј 6.5 дәҝе…ғгҖӮд№қе®Үе»әжңЁе°ҶйҖҡиҝҮеҠ еӨ§з ”еҸ‘жҠ•е…ҘеҠӣеәҰпјҢеҠ еҝ«жҠҖжңҜеҲӣж–°жӯҘдјҗпјҢе……еҲҶеҸ‘жҢҘеңЁйҮ‘еұһеўһжқҗеҲ¶йҖ йўҶеҹҹзҡ„жҠҖжңҜдјҳеҠҝпјҢйҮҚзӮ№зӘҒз ҙиҲӘеӨ©еҸ‘еҠЁжңәе…ій”®йғЁд»¶еҲ¶йҖ вҖңеҚЎи„–еӯҗвҖқжҠҖжңҜпјҢжү“йҖ йӣҶ DED йҮ‘еұһ 3D жү“еҚ°зҡ„жҠҖжңҜејҖеҸ‘гҖҒж–°жқҗж–ҷгҖҒж–°е·ҘиүәгҖҒж–°и®ҫеӨҮеҸҠйӣ¶йғЁд»¶еҲ¶йҖ дёәдёҖдҪ“зҡ„е•ҶдёҡиҲӘеӨ©жҖ»йғЁеҹәең°пјҢеҠ©еҠӣй«ҳж–°еҢәе•ҶдёҡиҲӘеӨ©дә§дёҡй“ҫзҡ„иҝӣдёҖжӯҘе®Ңе–„е’ҢеҚҮзә§гҖӮ

жұҮзәіз§‘жҠҖпјҡжҲҳз•ҘжҗәжүӢйҮ‘зҹідёүз»ҙпјҢжңүжңӣе®һзҺ°ејәејәиҒ”еҗҲ

ж №жҚ®жұҮзәіз§‘жҠҖе…¬е‘ҠдҝЎжҒҜпјҢ2025 е№ҙ 5 жңҲжұҮзәіз§‘жҠҖеҺҹжҺ§иӮЎиӮЎдёңгҖҒе®һйҷ…жҺ§еҲ¶дәәеј е®ҸдҝҠе°Ҷ 15%иӮЎжқғиҪ¬и®©з»ҷйҮ‘зҹідёүз»ҙи‘ЈдәӢй•ҝжұҹжіҪжҳҹж——дёӢжҺ§еҲ¶зҡ„дјҒдёҡгҖӮеҗҢж—¶жұҹжіҪжҳҹдёҺдёҠеёӮе…¬еҸёзӯҫи®ўдәҶгҖҠйҷ„жқЎд»¶з”ҹж•Ҳзҡ„иӮЎд»Ҫи®ӨиҙӯеҚҸи®®гҖӢпјҢжӢҹе…Ёйўқи®Өиҙӯе®ҡеҗ‘еҸ‘иЎҢзҡ„иӮЎзҘЁдёҚи¶…иҝҮ 3600 дёҮиӮЎпјҢиӮЎд»ҪиҪ¬и®©еҸҠеҗ‘зү№е®ҡеҜ№иұЎеҸ‘иЎҢе®ҢжҲҗеҗҺпјҢдёҠеёӮе…¬еҸёжҺ§иӮЎиӮЎдёңгҖҒе®һйҷ…жҺ§еҲ¶дәәз”ұеј е®ҸдҝҠе…Ҳз”ҹеҸҳжӣҙдёәжұҹжіҪжҳҹгҖӮ

йҮ‘зҹідёүз»ҙйӣҶеӣўжҲҗз«ӢдәҺ 2015 е№ҙпјҢжҳҜдёӯеӣҪйўҶе…Ҳзҡ„е…Ёе“Ғзұ»еўһжқҗеҲ¶йҖ з»јеҗҲи§ЈеҶіж–№жЎҲжҸҗдҫӣе•ҶпјҢжҳҜеӣҪ家й«ҳж–°жҠҖжңҜдјҒдёҡгҖҒдё“зІҫзү№ж–°вҖңе°Ҹе·ЁдәәвҖқдјҒдёҡпјҢеҸҜдёәе…Ёзҗғе®ўжҲ·жҸҗдҫӣ 3D жү“еҚ°и®ҫеӨҮ+жү“еҚ°жңҚеҠЎ+жү“еҚ°жқҗж–ҷ+жү“еҚ°иҪҜ件дәҺдёҖдҪ“зҡ„е·Ҙдёҡзә§еўһжқҗеҲ¶йҖ з»јеҗҲи§ЈеҶіж–№жЎҲгҖӮйҮ‘зҹідёүз»ҙйӣҶеӣўжҖ»йғЁдҪҚдәҺж·ұеңіпјҢеңЁе…ЁеӣҪи®ҫжңү 30 еӨҡ家еӯҗе…¬еҸёпјҢз”ҹдә§еҹәең°жҖ»йқўз§Ҝи¶… 20 дёҮе№іж–№зұіпјҢе‘ҳе·Ҙдәәж•°и¶… 1,000 дәәпјҢжҳҜеӣҪеҶ…еўһжқҗеҲ¶йҖ дә§дёҡеёғеұҖжңҖе№ҝзҡ„ 3D жү“еҚ°з§‘жҠҖе…¬еҸёд№ӢдёҖгҖӮ

еҚ—йЈҺиӮЎд»Ҫпјҡеӯҗе…¬еҸё 3D жү“еҚ°ж¶үеҸҠиҲӘз©әиҲӘеӨ©йўҶеҹҹ

ж №жҚ®е…¬еҸёе…¬е‘ҠдҝЎжҒҜпјҢе…¬еҸёдәҺ 2024 е№ҙ 12 жңҲ收иҙӯдәҶеӯҗе…¬еҸёеҚ—ж–№еўһжқҗе°‘ж•°иӮЎдёңжқғзӣҠпјҢиҮіжӯӨпјҢеҚ—ж–№еўһжқҗиҪ¬еһӢд»ҺдәӢ 3D жү“еҚ°жңҚеҠЎдёҡеҠЎпјҢжҲӘиҮізӣ®еүҚпјҢзӣёе…ідёҡеҠЎжӯЈеёёжҺЁиҝӣдёӯгҖӮдёәдәҶж»Ўи¶іеёӮеңәеҸҠе®ўжҲ·йңҖжұӮпјҢе…¬еҸёдәҺ 2025 е№ҙ 9 жңҲе®Ўжү№йҖҡиҝҮеҚ—ж–№еўһжқҗжҠ•иө„ 5,000 дёҮе…ғз”ЁдәҺ 3D жү“еҚ°жңҚеҠЎйЎ№зӣ®еӣәе®ҡиө„дә§жҠ•иө„дәӢйЎ№пјҢзӣ®еүҚжӯЈжҢү规еҲ’жү§иЎҢзӣёе…іжү©дә§и®ЎеҲ’гҖӮ

ж №жҚ®е…¬еҸёе…¬е‘ҠдҝЎжҒҜпјҢеҚ—ж–№еўһжқҗжңүзәўе…үгҖҒз»ҝе…үжү“еҚ°и®ҫеӨҮпјҢзәўе…үжү“еҚ°и®ҫеӨҮдё»иҰҒжү“еҚ°дёҚй”Ҳй’ўгҖҒеҗҲйҮ‘й’ўгҖҒй’ӣеҗҲйҮ‘зӯүжқҗж–ҷпјҢз»ҝе…үжү“еҚ°и®ҫеӨҮдё»иҰҒжү“еҚ°й“ңгҖҒй’ЁгҖҒй»„йҮ‘зӯүй«ҳеҸҚгҖҒйҡҫзҶ”жқҗж–ҷгҖӮзӣ®еүҚпјҢеҚ—ж–№еўһжқҗжӯЈе°ұ 3D жү“еҚ°дёҡеҠЎеңЁйһӢжЁЎгҖҒеҶӣе·ҘгҖҒиҲӘз©әиҲӘеӨ©гҖҒж•ЈзғӯзӯүйўҶеҹҹзҡ„еә”з”ЁпјҢиҝӣиЎҢйҖҒж ·гҖҒдёҡеҠЎжҙҪи°Ҳзӯүе·ҘдҪңгҖӮеҚ—ж–№еўһжқҗд»ҘжҸҗдҫӣи§ЈеҶіж–№жЎҲ并иҫ“еҮәдә§е“Ғдёәдё»пјҢеҚіеҸҜд»Ҙж №жҚ®е®ўжҲ·йңҖжұӮпјҢйҖҡиҝҮжү“еҚ°ж–№жЎҲи®ҫи®ЎгҖҒе·ҘиүәдјҳеҢ–зӯүдёәе®ўжҲ·жҸҗдҫӣжӣҙз»ҸжөҺеҗҲзҗҶзҡ„еҲӣж–°и§ЈеҶіж–№жЎҲе’Ңдә§е“ҒжҖқи·Ҝ