重要提示

报告摘要

报告摘要

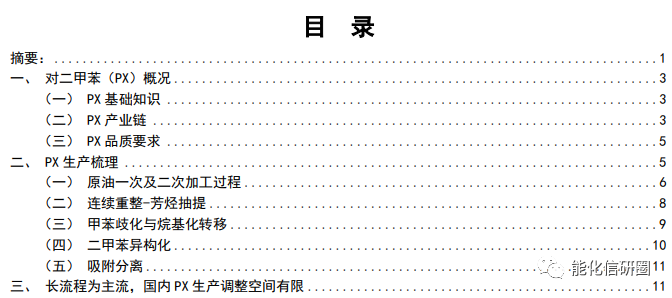

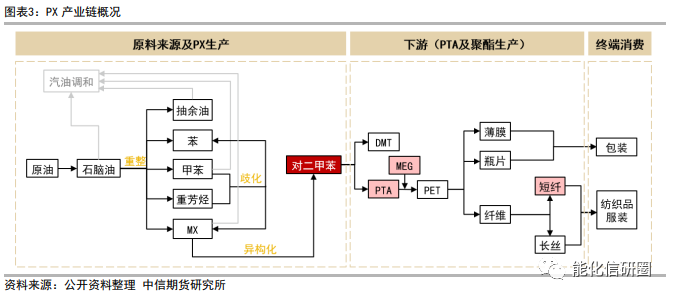

对二甲苯(PX)是聚酯产业链的重要龙头原料。本篇作为PX上市系列报告的开篇,主要介绍了PX基础知识及产业链,梳理了PX的生产流程及各单元生产概况。我们认为,在我国原油制PX的长流程装置占比超过90%的格局下,PX生产同时涉及油品、芳烃、烯烃等多个板块,厘清PX生产各环节的联系、物料流向及平衡,对深入分析PX市场供需影响因素具有重要作用。

PX是重要芳烃原料之一,主要用于生产对苯二甲酸(PTA)。常温下为无色透明液体,低温下结晶,被列入常用危险化学品,存储及运输条件较严格。当前PX厂商多为一体化生产,配套有原油加工装置,大多可直接外采原油进行生产。PX的单一下游PTA用于合成聚酯,终端产品应用于纺织品、服装及包装行业。

PX生产路径以“原油-重石脑油-甲苯/二甲苯-对二甲苯”为主线,原油加工主要影响重整所需重石脑油的供应,每生产1吨PX约需要2吨左右的重整加工能力,重整为后续加工单元提供芳烃原料,甲苯歧化与烷基化转移及二甲苯异构化起增产PX的作用,最终高PX浓度的二甲苯经分离装置生产PX。

从炼厂角度,PX生产可调空间:长流程>中流程>短流程,长流程PX装置在连续重整往后的单元生产调整空间较大,重整环节调节受制于炼厂整体的综合平衡;中短流程PX装置灵活度更高,在原料价格倒挂、调油需求高企等情况下可及时作出生产调整。

正文

正文

(一)PX基础知识

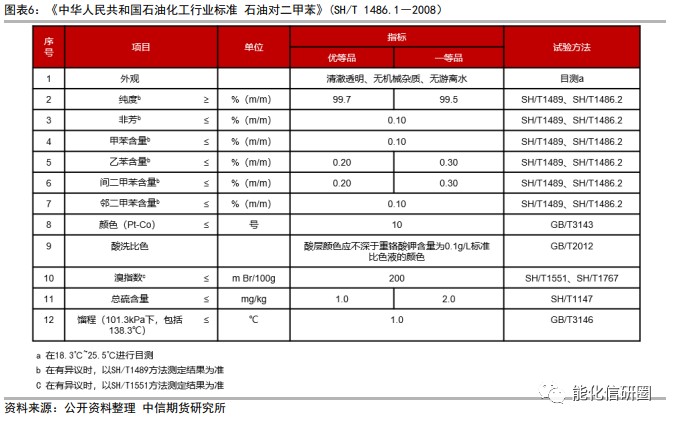

目前,PX生产原料以油系为主。生产路径以“原油-石脑油-甲苯/二甲苯-对二甲苯”为主线。混二甲苯(MX)是对二甲苯的直接上游,常见组成为45%~70%的间二甲苯、15%~25%的对二甲苯、10%~15%的邻二甲苯及少量的乙苯,因此MX制PX往往需要经异构化以提高组分中PX的比例。石脑油是PX的间接上游,也是油品向化工转化的重要中间物质,来自于炼厂的一次加工及二次加工过程,N+A含量超过40%的石脑油是优质的芳烃生产原料,经过重整装置芳构化后,经芳烃抽提可生产三苯(苯、甲苯、二甲苯),用于后续装置生产PX。得益于我国炼化一体化发展趋势,当前PX厂商多为一体化生产,配套有原油加工装置,大多可直接外采原油进行生产,国内长流程装置占比超过90%。随PX市场规模扩大,各企业积极发掘产能潜力,外采石脑油和MX补充生产原料的消息也常有听闻。

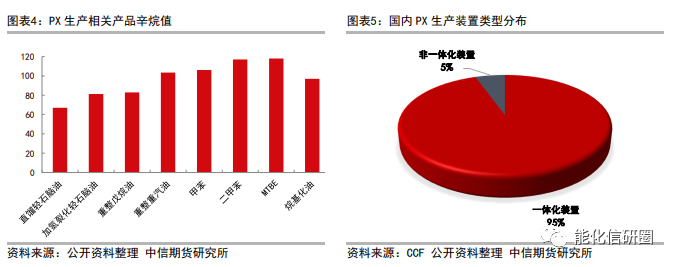

此外,PX生产流程中的相关上游产品,包括甲苯、二甲苯、石脑油、重整汽油具有较高的辛烷值,可用作汽油调合料,因此在调油需求高企时,受市场行为或炼厂生产调整影响, PX供应可能因生产原料紧张而减少。

PX下游产品较单一,是聚酯产业链的龙头化工品,98%以上用于生产PTA。下游企业通常购入优等品高纯度PX,以醋酸为溶剂,采用钴/锰/溴催化剂体系,空气条件下氧化生产粗对苯二甲酸(CTA),CTA进一步经过结晶、分离、干燥和精制等过程,最终才制得市面流通的精对苯二甲酸(PTA)产品。约70%的PTA用于和乙二醇合成聚对苯二甲酸乙二醇酯(PET),聚酯材料包括薄膜、瓶片、短纤和长丝多种类型,其中我国纤维类占比最高,约75%,聚酯纤维和聚酯树脂加工成制品后,广泛用于纺织品、服装及包装行业。

(三)PX品质要求

2023年8月公布的《郑州商品交易所对二甲苯期货业务细则(征求意见稿)》提出PX期货基准交割品为符合《中华人民共和国石油化工行业标准 石油对二甲苯》(SH/T 1486.1―2008)优等品质量标准,且氯含量≤1.0mg/kg的对二甲苯。其中,对氯含量的要求主要参考PX现货要求,PX中可能存在的氯主要来自原油、石脑油等原料固有组分及前道工艺试剂残留两个方面,而氯会影响PTA生产所用到的催化剂活性。当前市场流通的PX基本都符合基准交割品的要求,PX暂时不存在严重的品质差异问题。

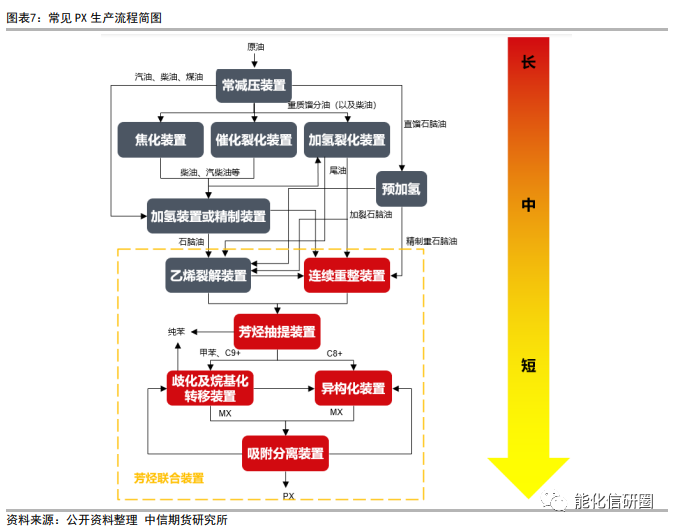

二、PX生产梳理

PX生产装置按进料及路径复杂度,可大致区分为长、中、短流程三类。长流程装置原料常见的有原油、凝析油,一般从常减压开始;中流程装置原料常见的为石脑油,一般从石脑油预加氢开始;短流程装置常见的为MX,一般从异构化开始。甲苯是MX的前道原料,甲苯歧化及烷基化转移装置一般配套建设在中长流程的系列装置中,独立装置较少。从路径最复杂的长流程装置来看,PX主要生产单元从上之下为:原油一次及二次加工过程、连续重整-芳烃抽提、甲苯歧化与烷基化转移、二甲苯异构化及C8吸附分离等。炼油工业中也常将连续重整至C8吸附分离的各单元合称为芳烃联合装置。为更好地帮助大家了解PX生产过程,我们对PX生产各环节进行拆解,以厘清各环节的联系、物料流向及平衡。

(一)原油一次及二次加工过程

原油经物理分馏或化学转化过程可获得PX生产所需的重石脑油,从炼厂角度,原油加工单元对PX生产的影响也主要体现在重石脑油的供应上。

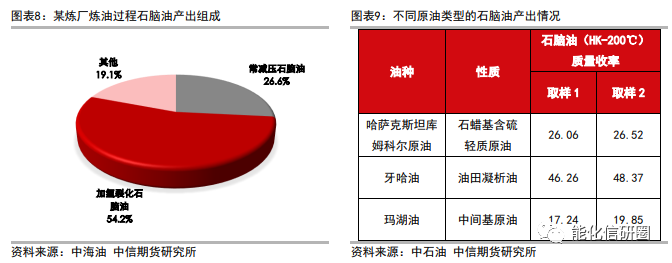

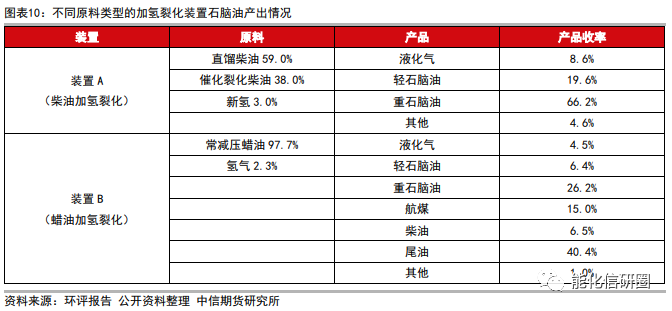

连续重整进料的重石脑油主要来源有三:(1)直馏石脑油,包括初馏塔顶轻汽油和常压塔顶油,属于原油初步加工的产物,因此杂质含量较高,收率受原油性质影响较大。(2)加氢裂化石脑油,主要来自加氢裂化装置,属于原油二次加工的产物,收率及组成受加氢裂化原料的性质影响较大,在炼厂石脑油产品中占比较高。原料可能是常减压或其他装置的重质馏分油或者柴油,近年以化工生产为目的炼厂多改良加氢裂化装置进料,以增产重石脑油。目前国内大炼化的加氢裂化重石脑油收率可达45%及以上。(3)其他原料。多为各装置单元的副产,包括焦化装置、催化裂化装置、加氢或精制装置产物分馏得到的重石脑油,及乙烯裂解装置加氢裂解汽油。综合来看,原油一次及二次加工环节,各炼厂重石脑油收率差异空间较大,因装置设计及炼油原油选择而不同。其中,典型炼化一体化PX生产企业的重石脑油占加工原油的比例接近38%,其中加氢裂化石脑油占重整原料的比例约75%。

(二)连续重整-芳烃抽提

石脑油在进入连续重整装置前,一般会经过预加氢处理,加氢的目的主要是为了脱除硫、氮、氧和重金属等有害杂质,使原料达到重整装置进料质量要求,降低对后续重整催化剂活性和寿命的影响。

连续重整以预加氢所得精制重石脑油为主要原料,是在高温、低压的临氢状态下原料中的大部分环烷烃和部分烷烃转化成芳烃和异构烷烃,从而提高目的产品的辛烷值,同时副产大量氢气。因此,连续重整装置在炼厂中的功能包括:(1)生产高辛烷值汽油组分。(2)为芳烃生产提供高芳潜原料。(3)副产氢气直接或去PSA提纯后作为全厂加氢装置的氢源。

据中石油相关文章介绍,在芳烃联合装置中,根据歧化工艺选择的差异,单位量产PX需要配置的重整能力有些差别,粗略估算,每生产1吨PX约需要2吨左右的重整加工能力,即PX/重整比接近0.5。从部分PX生产商的PX及重整产能规模对比来看,大部分近年投产的以PX为重要产品的炼化一体化企业PX/重整比大于0.4,最优的PX/重整比例约为0.59。更早投产的老装置一方面重整和PX单套规模均较小,另一方面PX/重整比偏低,可能是受早年炼厂以油品生产为导向、重整原料来源不足的影响。

此外,现代一体化炼厂中,氢气的重要性不可忽视。充足稳定的氢气供应下,炼厂可以降低原油采购成本、提高蜡油、渣油加工利用率、扩大加氢裂化规模并优化乙烯原料供应,且重整副产氢作为炼厂自产产品,大幅降低了用氢成本。因此,连续重整装置的关停和调整与全厂效益及排产联系紧密。

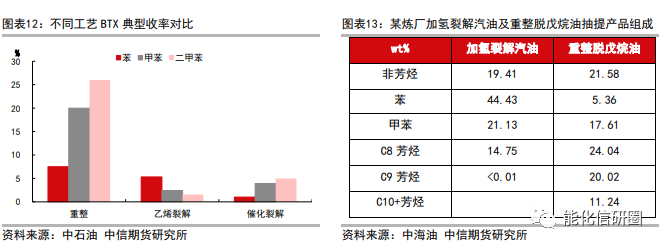

芳烃抽提是连续重整的后道工序,抽提原料除重整脱戊烷油外,来自乙烯裂解装置的加氢裂解汽油也是常见组分之一。连续重整之后的芳烃抽提可再分为抽提和精馏两段。抽提的目的是为了获得高纯度的混合芳烃。芳烃和非芳烃沸点相近,很难通过蒸馏分离,因此一般利用组分的溶解能力的差异性,如借助环丁砜等具有选择性的溶剂,进行液液抽提从而分离。精馏是利用混合芳烃中各组分的挥发度不同分离出三苯(苯、甲苯、二甲苯,BTX)和重芳烃等。芳烃抽提的产品收率取决于原料,其中连续重整是主要的芳烃生产核心,重整生成油中芳烃含量超过70%,与加氢裂解汽油比,重整脱戊烷油产品组成中苯含量较低,甲苯、C8芳烃含量约分别为18%和24%。

(三)甲苯歧化与烷基化转移

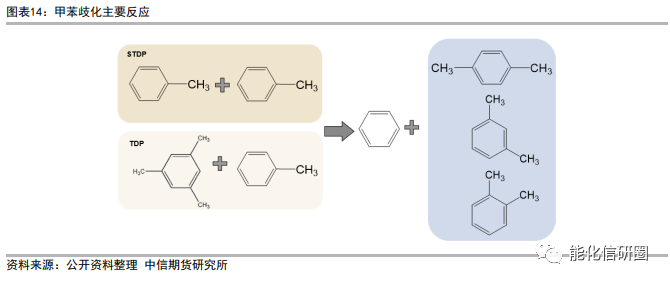

甲苯歧化装置的加工原料包括来自连续重整-抽提装置的芳烃及其他单元未反应完全的芳烃循环料。甲苯歧化可大致分为:(1)包含烷基转移反应、以甲苯和C9芳烃为原料的一般歧化(TDP);(2)只以甲苯为原料的选择性歧化(STDP)。STDP相较于TDP的优势体现在对PX的高选择性上,二甲苯产品中PX浓度能达到90wt%及以上,而TDP所产二甲苯中,PX含量在24%左右,STDP工艺可以显著降低后续C8分离成本,缺点是原料限制于甲苯,无法提高C9的转化利用。

若仅粗略计算,两类歧化工艺物料情况大约为:

TDP:1*C9+1*甲苯 1*纯苯+1*二甲苯

1*纯苯+1*二甲苯

STDP:2*甲苯 1*纯苯+1*二甲苯

1*纯苯+1*二甲苯

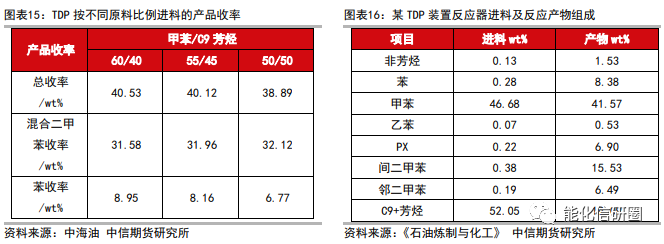

具体来看,TDP工艺产品组成也受进料中甲苯和C9芳烃比例的影响,主要影响转化率、选择性及产品收率。如采用HAT-099P催化剂的95wt/a歧化单元在不同进料比例下,甲苯总转化率在40%左右,混合二甲苯的平均收率在32wt%左右,纯苯平均收率在8wt%左右,因此在PX及纯苯市场行情异动时,从炼厂角度具备生产调整空间。

(四)二甲苯异构化

C8芳烃中的乙苯和二甲苯较难分离,因此,二甲苯分为溶剂级二甲苯和异构级二甲苯,溶剂级二甲苯中乙苯含量较高,而生产商外采MX生产PX时,出于优化生产考虑,一般倾向于采购异构级二甲苯,纯度约99%,乙苯含量低于20%。

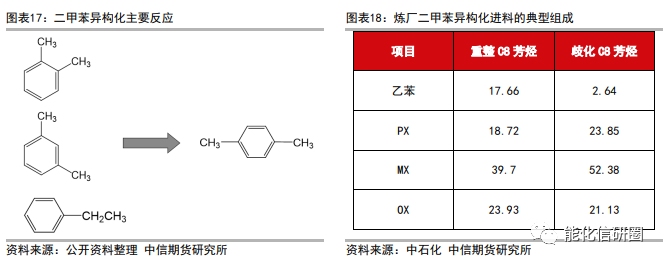

二甲苯异构化的主要目的,是为了将邻二甲苯和间二甲苯等转化为对二甲苯,为后续分离生产PX提供高PX浓度的原料,即增产PX,在此过程中,往往还会副产甲苯和C9+芳烃。二甲苯异构化工艺主要包括乙苯转化型和乙苯脱烷基型两种技术路线,区别在于催化剂及其布置方式、乙苯的处理方式不同,国内市场来看,两种技术的市场份额接近平分。炼厂单元中,二甲苯异构化装置的原料来源主要有来自吸附分离装置的贫PX、重整C8+芳烃、歧化C8+芳烃,原料组成来看,歧化C8芳烃更优质一些。

(五)吸附分离

PX的分离生产工艺分为吸附分离和结晶分离。传统吸附分离是通过吸附-解吸过程,将对二甲苯与其他同分异构体分离,单程回收率约97%,产品纯度约99.8%,常采用对二乙基苯作为解吸剂,分离苛刻度高,必须严格控制进料中C9+芳烃的含量(一般不超过500mg/kg),能耗较高。近年,UOP公司以甲苯为轻质解吸剂的LD-Parex技术已经在国内炼厂开始应用,传统吸附分离工艺技术能耗较高、解吸剂易跑损、分离苛刻度高的问题得到改善,典型装置如中委广东石化260wt/a芳烃联合装置及浙石化的芳烃装置。

低温结晶分离工艺代表为BP公司的技术,利用PX凝固点高于其他C8同分异构体,通过冷却结晶和固液分离从C8中分离PX,优点在于对进入结晶系统的C9+芳烃容忍度较高,环保节能,典型装置如盛虹炼化400wt/a芳烃装置。

二甲苯异构化-吸附分离技术,PX收率最高可达99.9%,生产1吨PX单耗约1.15吨MX。

三、长流程为主流,国内PX生产调整空间有限

检修之外,以长流程PX装置为例,炼厂负荷调降的可能因素包括:(1)混芳、MX及甲苯价格高时,用于芳烃联合生产PX效益不如直接外售原料。(2)纯苯、PX市场差异较大时,调整歧化单元产品结构。(3)汽油生产需求旺盛时,石脑油、混芳、甲苯、MX等原料分流用于汽油生产,内部供应调整或者外卖。(4)柴油市场火热,用于加氢裂化装置进料减少,重石脑油供应下降。(5)乙烯生产原料轻质化,加氢裂解汽油减少,对芳烃抽提单元进料增补下滑。

实际操作中,中短流程PX装置灵活度高,在市场效益影响下,可及时作出生产调整;长流程PX装置在连续重整往后的单元生产调整空间较大,重整环节调节受制于炼厂整体的综合平衡,芳烃抽提、甲苯歧化、二甲苯异构化及C8分离作为芳烃联合装置的单元,相互之间存在平衡制约,但在中间储罐配合下仍有可操作空间,同理,在中间罐储原料配合下,短期内单一单元异动的影响也易被抵消。

在我国长流程PX装置占比超过90%格局下,一方面,PX与油品、乙烯生产联动性加强,另一方面,复杂的物料联系也使PX负荷常年偏稳定,效益原因造成的生产调整多体现在中短流程装置上,这类装置占比较低。综上,国内PX生产调整空间有限,边际锚定非一体化流程装置。