点击上方“蓝字”关注我们分会

一、先进封装是算力时代的关键,技术体系持续迭代升级

(一)算力需求激增,先进封装崛起为性能提升提供新引擎

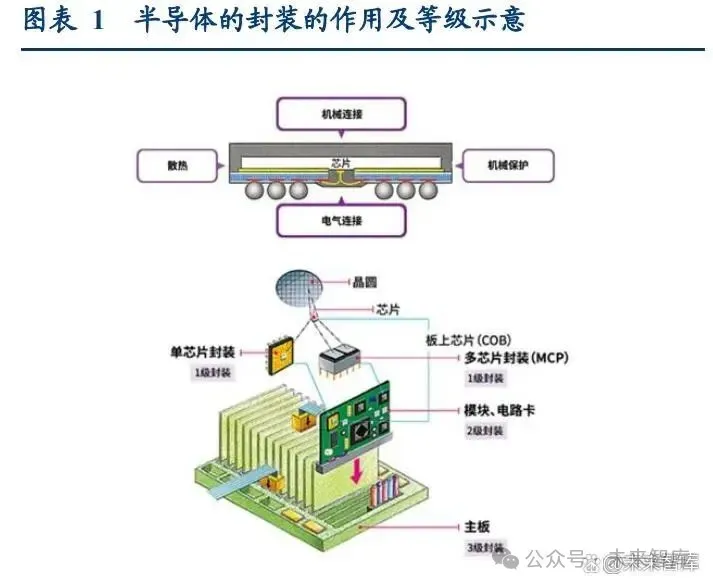

封装是半导体产业链的关键环节,负责实现芯片与外部电路之间的电气连接与机械保护。 半导体封装是集成电路制造的关键环节,负责实现芯片与外部电路之间的电气连接与机 械保护,并有效进行热管理,确保芯片在复杂工作环境下的可靠运行。传统封装技术, 如引线键合,通过将芯片固定在基板上并连接引脚,满足了早期集成电路的基本需求。 然而,随着摩尔定律的持续推进,芯片特征尺寸不断缩小,集成度呈几何级数增长,传 统封装在 I/O 密度、功耗、信号传输速度以及尺寸微缩方面的瓶颈日益凸显。 先进封装始终是动态演进的技术门槛,封装技术已历经五个主要发展阶段。先进封装本 质在于在互连密度、功耗、厚度或异构集成能力等核心指标上实现突破,推动行业技术 代际升级。根据《中国半导体封装业的发展》,全球集成电路封装技术已历经五个主要 发展阶段。当前,行业正向以台积电 CoWoS 为代表的 2.5D/3D 更高阶集成封装技术迈 进。

先进封装既是应对后摩尔时代挑战的关键,也是驱动新一轮行业格局变革的核心动力。 摩尔定律减速暴露“功耗墙、内存墙、成本墙”三重瓶颈,封装技术突破成为突破口。国 际半导体技术路线图(ITRS)指出,集成电路技术会沿 More Moore(延续摩尔定律)和 More than Moore(拓展摩尔定律)两个方向发展。过去几十年,摩尔定律推动集成电路 特征尺寸持续缩小,每两年晶体管密度翻番,带动芯片算力同步提升,但 2015 年以后, 集成电路制程的发展进入了瓶颈,7nm、5nm、3nm 制程的量产进度均落后于预期。随着 台积电宣布 2nm 制程工艺实现突破,集成电路制程工艺已接近物理尺寸的极限,集成电 路行业进入了“后摩尔时代”。 1)在 0.13um 节点后,漏电流激增、电压缩放受限,Dennard Scaling 效应失效,芯片 功耗难以有效抑制,散热压力成为性能进一步提升的主要障碍,“功耗墙”问题日益突 出。2)算力需求飙升,处理器性能与内存带宽差距不断扩大,AI 等高带宽场景下“内存墙” 成为系统效能短板。 3)先进制程开发成本激增,根据甬矽电子招股说明书援引 IC Insights,5nm 芯片研发 费用高达 5.4 亿美元,已是 28nm 的 10 倍,“成本墙”极大抬升了性能提升的边际代价。 上述多重制约,使单纯依靠制程微缩的摩尔路径渐趋极限,迫使产业链向封装等新型集 成技术寻求突破。

封装环节从“后工序”变成“性能发动机”,晶圆厂与 OSAT 共同推进技术突破。 制 程微缩红利减弱,先进封装已经不只是“装”,而是“参与芯片架构设计”的一部分,通过多 芯片集成、高密度互连、异构封装等方式,实现功能模块的灵活组合及性能提升,降低 能耗与成本。因此全球半导体产业链分工格局正在重塑,根据 Yole 的数据,2023 年先进 封装领域资本开支为 99 亿美元,主要来自台积电、英特尔、三星、SK 海力士等半导体 大厂,并预计 2024 年先进封装领域资本开支或增加到 115 亿美元。先进封装已占 IDM/ 晶圆厂 2023 年资本开支的 9%,约占头部 OSAT 的 41%。晶圆厂与 OSAT 均在加快向高 端封装布局,推动产业链价值重心前移。

AI 大模型及高算力应用推升算力需求,催生先进封装市场爆发式扩容。尤其是生成式 AI 带来的指数级算力需求,Deloitte《2025 global semiconductor industry outlook》 预计 2025 年生成式 AI 芯片销售额将突破 1500 亿美元,占半导体总收入逾 20 %。经中国信通院 《先进计算暨算力发展指数蓝皮书(2024 年)》测算,2023 年全球计算设备算力总规模 为 1397EFlops,增速达 54%,其中基础算力规模为 497 EFlops;智能算力规模为 875EFlops, 占总算力比例达到 63%,同比增加 13 个百分点;超算算力规模为 25EFlops。与此同时, 台积电在业绩会上披露, 25 年将持续大力扩产,目标 CoWoS 产能翻倍,但 2026 年前 供给或仍难追上 hyperscaler 与 GPU 厂商的排产需求,将先进封装从成本中心推向为价值 中心。

(二)封装结构演进路径:异构集成与 Chiplet 架构趋势成为产业发展焦点

近年来,先进封装的技术发展方向主要朝两个领域发展: 制程上探——晶圆制程领域:属于以单一功能芯片的高密度互联和电气性能优化为 核心的同构集成结构。在晶圆级封装(WLP)基础上不断发展,为了在更小的封装 面积下容纳更多引脚,利用晶圆上制作凸点工艺(Bumping)、晶圆重构工艺、硅通 孔技术(TSV)、晶圆扇出技术(Fan-out)、晶圆扇入技术(Fan-in)等技术。 系统下沉——集成模组领域:以系统级封装(SiP)为代表,包括采用了 FC、2.5D、 3D 等技术的系统级封装产品,将以前分散贴装在 PCB 板上的多种功能芯片集成为 一颗芯片,压缩模块体积、缩短电气连接距离以提升芯片系统功能,代表侧重异构 集成的发展方向。

主流先进封装结构在集成形式和工艺复杂度等方面各具技术优势,面向不同应用场景各 具优势: Flip-Chip(倒装封装):通过将芯片翻转,使 I/O 焊球直接与基板连接,取代传统 引线键合方式,大幅提升互联密度、散热效率和信号传输速度,具备更优的电气性 能。该结构支持多芯片集成和紧凑排布,兼具集成度和成本优势,是最早大规模商 用的先进封装形式之一,主要用于 CPU、智能手机和射频 SiP 解决方案。 晶圆级封装(WLP/Fan-Out):WLP 以整片晶圆为单位进行封装加工,与 FC 相比, WLP 的芯片与 PCB 之间没有基板,而是重布线层 RDL,封装尺寸接近芯片本体, 具备小型化、低成本等优势。目前 WLP 分为扇入型(WLCSP)和扇出型(FO), 两者差异为 RDL 布线是否可以向外,Fan-Out 通过重构晶圆边界区域并进行重新布 线,使 I/O 数目超出芯片本身限制,有效提升引脚密度与散热性能。广泛应用于对尺寸敏感、集成度要求高的领域,包括手机 AP/PMIC、射频前端、消费电子处理器等。

2.5D 封装(硅中介层集成):2.5D 将处理器、存储等若干个芯片并列排布在中介层 (Interposer)上,利用 RDL、硅桥、硅通孔(TSV)等技术实现更高密度的互联。 2.5D 具备更高的集成密度和更优异的热管理能力,适合高算力与高带宽需求场景。 例如台积电 CoWoS 系列即采用 2.5D 封装,为 FPGA、GPU 等高性能产品集成提供 解决方案。

3D 封装(硅通孔垂直堆叠):3D 封装利用硅通孔(TSV)等垂直互联技术,将多个 芯片堆叠贯穿,并直接与基板相连。该结构可有效降低封装面积与功耗,支持内存、 逻辑芯片的高密度集成,是提升带宽密度与容量的关键技术路径。该技术最早在 CMOS 图像传感器中应用,目前可用于 DDR、HBM 等存储芯片封装及部分 3D 逻辑 芯片等领域,技术难度最高。

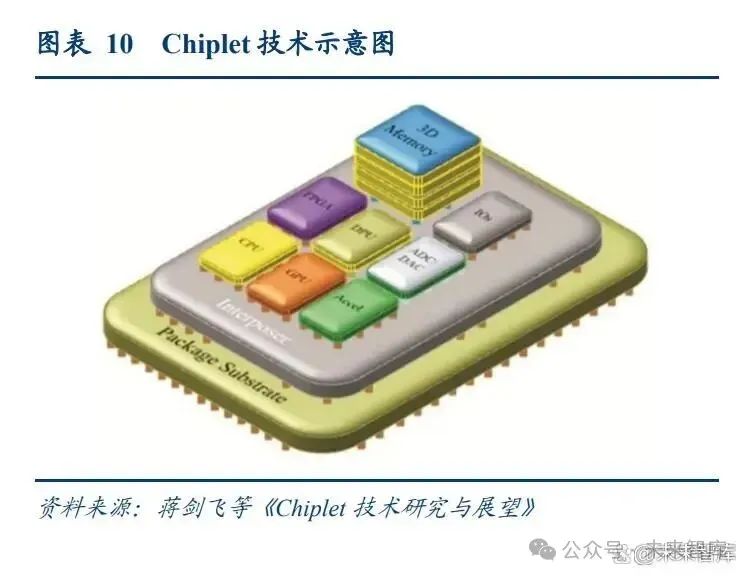

随着芯片复杂性与成本压力提升,Chiplet 架构逐渐成为异构集成和系统级平台化发展的 关键方向。Chiplet 是在多芯片模组(MCM)基础上发展出的新型封装架构,将单一复杂 芯片拆分为多个小型、独立且可复用的芯粒单元,并利用 Flip-Chip、2.5D 或 3D 等先进 封装技术实现不同工艺、材料和功能芯片的灵活组合。相比传统单芯片 SoC 方案,Chiplet 方案在良率、性能和成本方面优势明显:一是小芯粒提升晶圆良率,降低生产风险;二 是多芯片分布式架构满足高效能计算和扩展需求;三是异构芯片的灵活集成提升设计灵活性,有效控制成本。

Chiplet 方案+CoWoS 封装,已成为高端算力芯片主流配置。Chiplet 架构以其灵活的异构 集成能力和系统扩展性,逐渐成为高端算力芯片的主流方案。在实际落地过程中,以台 积电 CoWoS(Chip-on-Wafer-on-Substrate)为代表的 2.5D 封装平台,为多颗逻辑芯粒与 高带宽存储(HBM)之间的超高密度互联提供了成熟的工艺路径。据 Trendforce 信息, 当前,英伟达、AMD 等的先进 AI 芯片均基于 CoWoS 平台实现落地量产。

(三)核心工艺驱动技术突破,助力先进封装高密度集成加速

先进封装高密度集成的实现,依赖于一系列高精度工艺的持续突破。核心工艺不仅决定 了封装的 I/O 密度、系统性能和良率水平,也是产业链突围和价值提升的关键所在。

凸块工艺(Bumping):是实现芯片与基板、电路间高密度互联的基础。该工艺通 过在芯片表面形成微小金属焊球,为 Flip-Chip 等多种先进封装提供了物理与电气连 接点。工艺难点在于焊球阵列的一致性、共面度及尺寸精度,对设备和材料提出极 高要求。随着封装密度提升,凸块工艺的制程能力直接影响整体性能。

重布线层(RDL):提升引脚数量和信号灵活性的核心环节。RDL 通过在芯片表面 重新布线,将 I/O 信号从原有分布引至更大面积或指定位置,有效突破传统封装 I/O 瓶颈。高阶 RDL 需实现更细线宽与多层堆叠,考验光刻、蚀刻、镀膜等核心工艺能 力。当前高端 RDL 设备和核心材料仍由美日企业主导,国产厂商亟需攻关突破。

硅通孔(TSV):支撑 3D 封装及高带宽堆叠集成。TSV 通过在硅片内垂直刻蚀微 孔并金属填充,实现芯片间的高速垂直互联。关键工艺包括深硅刻蚀(DRIE)、铜 填充、孔隙控制与后续表面抛光。工艺难点在于高深宽比、孔径均匀性及填充致密 度,对设备和工艺参数协同要求极高。TSV 已成为 HBM、3D NAND 等产品高密度 集成的基础,但其量产良率和成本优化仍高度依赖设备材料的持续迭代。

混合键合(Hybrid Bonding):重塑芯片级互联密度极限。混合键合通过实现金属 -金属与介质-介质原子级直接结合,大幅缩短信号路径、降低互联电阻,实现超高密 度芯片集成。该工艺要求极致的表面平整度和纳米级对准精度,涵盖清洗、CMP、 超精密键合等全流程工艺设备协同。当前全球仅少数企业掌握混合键合量产工艺, 成为 Chiplet、3D 集成等新型高端封装的核心壁垒。

二、全球先进封装市场持续扩容,工艺升级不断驱动产业发展

(一)全球先进封装市场不断增长,2.5D/3D 等高集成技术促进结构升级

全球先进封装市场步入高景气通道,市场规模占据封测行业半壁江山。据 Yole 及中商产 业研究院数据测算,2024 年全球先进封装市场规模约为 450 亿美元,占全球半导体封装 市场总额的 55%左右。随着 AI、高性能计算、5G、汽车电子等下游需求拉动,Yole 预计 到 2030 年全球先进封装市场规模将增长至约 800 亿美元,2024-2030 年复合年增长率达 到 9.4%,成为推动半导体行业价值升级的核心环节。

先进封装向系统集成、高速、高频、三维方向发展,2.5D/3D 技术份额快速增长。根据 Yole,从技术结构看,2023 年,Flip-Chip 是先进封装最大细分领域,市占率约 44%。受 AI 与高端算力芯片需求驱动,2.5D/3D 封装技术份额快速提升。Yole 预计,2.5D/3D 封 装占比有望从 2023 年的 27%上升至 2029 年的 40%,营收年均复合增速高达 18.05%,远 超整体行业水平,成为市场结构升级的关键动力。整体来看,全球先进封装市场正由传 统 Flip-Chip 主导,逐步迈向以 2.5D/3D 和 Chiplet 为代表的高集成度、异构架构发展阶 段。

高带宽/高互连技术成为增量核心,高端性能封装 2030 年规模接近 285 亿美元。据 Yole 的高端性能封装拆分显示,2024 年后市场进入快车道,2024-2030 年间的复合年增长率 将达 23%。从结构看,Active Si Interposer、HBM 与 3D NAND Stack 等技术贡献度持续 抬升。其中, Active Si Interposer 受益于数据中心 AI 加速卡与 Chiplet 架构渗透,HBM 由 AI 训练和高性能计算对高带宽需求驱动,3D NAND Stack 则依托智能终端与服务器 对高密度存储的需求持续放量。

(二)下游需求多点开花,AI、汽车电子与智能终端成为主要增量来源

当前,先进封装市场的增长动力呈现出“AI、汽车电子孕育新机遇”的结构性特征。

1、HBM+CoWoS 成为 AI 算力芯片标配,驱动先进封装市场高速增长

AI 大模型与高性能计算的崛起,使服务器对带宽与存储提出极致需求。随着 ChatGPT 等 生成式 AI 加速落地,大模型训练参数规模迅速从数十亿级跃升至万亿级。据华尔街见闻 援引 SemiAnalysis 数据,GPT-4 训练所用 token 规模达到 13 万亿,单次训练成本高达 6300 万美元。如此大规模模型训练涉及 TB 级数据并行处理,服务器对算力、内存带宽、 延迟和功耗的要求大幅提升。此外,AI 推理环节同样面临高数据吞吐、低延迟的严苛考 验。传统的服务器架构采用 CPU/GPU 配合 DDR 内存的方案,在带宽密度、数据吞吐能 力上已无法支撑大规模 AI 场景的极致需求,迫切需要更高性能、更低延迟的存储解决方 案。

HBM 存储以高带宽、高密度和低功耗优势,成为 AI 服务器的标准配置。HBM 采用先 进 3D 堆叠封装技术,通过硅通孔(TSV)垂直堆叠多颗 DRAM 芯片,并在底部集成逻 辑芯片调度信号,在极小的面积上实现超高的数据吞吐,单颗带宽可超 1TB/s,较传统 GDDR6 提升 5 倍。物理布局上,HBM 堆叠体通常直接位于高性能逻辑芯片(如 GPU、 AI 加速器)侧边,通过宽总线接口与主芯片连接。 “近距离、宽总线”架构极大缩短信 号传输路径、降低延迟并提升能效,成为 AI 服务器大规模部署的核心基础。

AI 服务器市场高增长带动 HBM 渗透率迅速提升,2030 年渗透率有望达 50%。据 TrendForce 数据,2024 年全球 AI 服务器出货量预计达到 172.3 万台,同比增长 46%,占 整体服务器出货量的 12.6%;预计 2028 年将进一步提升至 20%左右,2023-2028 年出货 量复合增长率达 24%。在 AI 服务器市场,中高端 GPU(如英伟达 H200/B200/B300、AMD MI 系列)几乎全部标配 HBM,渗透率接近 100%。随着 AIGC 模型复杂度提升,推理端 对高带宽内存的需求同样加速释放,进一步推动 HBM 需求持续增长。据芯语转引 Yole 预测,全球 HBM 收入将从 2024 年的 170 亿美元增长至 2030 年的 980 亿美元,年复合 增速达 33%;在 DRAM 市场的收入份额占比也将从 18%升至 50%。

AI 算力需求爆发推动 2.5D/CoWoS 等高端工艺产能持续扩张,成为先进封装市场增量的 核心来源。HBM 的技术突破不仅源于自身工艺升级,更依赖于 2.5D 先进封装中硅中介 层的精密布线能力。以台积电 CoWoS 平台为例,可在 1 平方厘米内布设超过 10 万微凸 点,实现 GPU/AI 处理器与 HBM 间的超高密度互联,将芯片间物理距离缩短至微米级, 显著提升系统带宽与能效。AI 服务器高景气将直接带动 CoWoS 产能扩张和设备投资, 成为驱动先进封装市场高增长的重要动能。

2、汽车电动化+智能化双轮驱动,打开先进封装蓝海市场

全球新能源汽车渗透率持续提升,我国新能源汽车产业发展领跑全球。近年我国新能源 汽车发展迈入快车道,2024 年中国新能源汽车销量近 1287 万台,渗透率达到 40.9%;据 上海证券报援引中国电动汽车百人会预测,乐观估计 2025 年我国新能源车内需有望达到1500 万辆,渗透率将会超过 55%。根据乘联会分会数据,2024 年全球新能源车销量达到 1603 万辆,渗透率仅为 18%,未来有望渗透率有望不断提升,带动配套产业链稳步增长。

汽车智能化升级不断推进,带动单车芯片用量显著提升。据半导体产业纵横测算,传统 燃油车所需芯片数量约为 600 至 700 颗,电动车因三电系统和电子控制单元增加,芯片 用量提升至 1600 颗左右;而智能汽车在感知、决策、执行等系统中的计算与传感需求更 为密集,单车芯片数量突破 3000 颗,较电动车时代再次实现接近翻倍增长,芯片单车价 值量随之提升,汽车电子已成为半导体市场需求增长的重要下游之一。

自动驾驶等级提升,显著推高车规芯片对高算力与高可靠封装的双重要求。随着自动驾 驶向 L5 级进阶,芯片系统对算力需求呈指数级增长。高阶自动驾驶要求汽车承担更多决 策控制功能,对环境感知、高精度定位、路径规划、执行控制等关键环节提出极高的实 时性、准确性和容错性要求。例如域控制器芯片,需融合大量传感器数据、运行复杂 AI 推理及决策算法,确保在任何工况下无故障运行,封装环节也被赋予更高的质量标准。

高算力与高可靠性并重,先进封装正加速在车规芯片领域渗透应用。SiP(系统级封装)、 Chiplet 异构集成等先进封装技术,能够实现多功能芯片在单一封装体内的高效协同,大 幅提升系统性能和安全冗余,同时降低互连损耗、优化热管理。当前,英飞凌、恩智浦及 国内比亚迪半导体等主流车规芯片企业正加速导入先进封装方案,为自动驾驶和新能源 汽车产业升级提供坚实技术支撑,也将成为先进封装市场的重要增长引擎。

3、消费电子市场回暖与可穿戴设备放量,2D 主流封装需求稳步增长

消费电子市场企稳回暖,2D 先进封装存量板块稳定增长。2024 年以来,随着渠道库存压 力缓解,智能手机、平板、笔记本等主流产品销量逐步企稳回升。Canalys 数据显示,2024 年全球智能手机出货量增长 7%至 12.2 亿部,结束两年下滑趋势。PC 端由于商用 PC 部 署及日本市场需求拉动,2025 年二季度全球 PC 终端同比增长 7.4%至 6760 万台。另外, Windows 10 支持终止将在今年剩余时间内带来增长势头。WLP(尤其是 FOWLP)等轻 薄化、散热性能优良、性价比高的先进封装技术被消费终端产品广泛采用,全球消费电 子市场趋于稳健,为先进封装市场提供了坚实“基本盘”。

AI 终端市场加速成长,为相关先进封装市场打开新一轮增量空间。随着 AI 大模型商业 化应用加快,全球主要厂商持续加大对 AI 手机、AI PC 和可穿戴设备的布局。以 AI Agent 为代表的智能终端正拓展多元“AI+”应用场景。通富微电公告援引 IDC 预测,2024-2027 年全球 AI 手机出货量将由 0.4 亿台增至 1.5 亿台,渗透率跃升至 51.9%。同时,AI 眼镜、 AI 耳机等可穿戴新品类集成摄像头、传感器及 AI 算法,在翻译、导航、健康等多场景加 速渗透。Technavio 预计,2024-2029 年全球智能眼镜市场新增规模将达 9060 万美元,年 复合增速高达 14.5%。整体来看,AI 终端市场快速扩容,有望持续带动 WLP、Flip-Chip 等高密度先进封装用量,成为消费电子相关市场新的结构性增量引擎。

三、下游应用高成长叠加国产替代需求,国产先进封装大有可为

(一)中国先进封装市场渗透空间广阔,国产OSAT龙头加速布局

中国先进封装市场保持高增速,整体规模快速扩容,渗透率空间仍大。据锐观产业研究院数据,2024年,中国先进封装市场规模达698亿元,较2020年351亿元接近翻番,年复合增长率达18.7%,在全球先进封装市场中占比约18.7%;2025年有望进一步提升至852亿元,同比增长22%。尽管中国先进封装产业整体体量已位居全球前列,但据锐观产业研究院数据,2024年先进封装渗透率仅为40%,显著低于全球平均水平的55%,渗透率有望持续提升,为行业打开长期成长空间。

国产OSAT龙头持续追赶,四家大陆厂商进入全球top10 OSAT。当前中国先进封装市场玩家由OSAT企业主导,长电科技份额领跑,随后为通富微电、华天科技、智路封测等。根据芯思想2024年全球OSAT企业排名,四家大陆厂商进入全球前十,合计市占率为27.8%,且较23年有所提升,形成与中国台湾地区四家封测龙头(市占率34.9%)相抗衡的格局。中国大陆OSAT龙头已迈入全球第一梯队,但在高端先进封装产能、关键工艺平台和国际客户结构方面,仍与台系头部及美资巨头存在一定差距。未来随着产能持续扩张和技术平台迭代,本土企业有望进一步提升全球话语权,加速追赶国际先进水平。

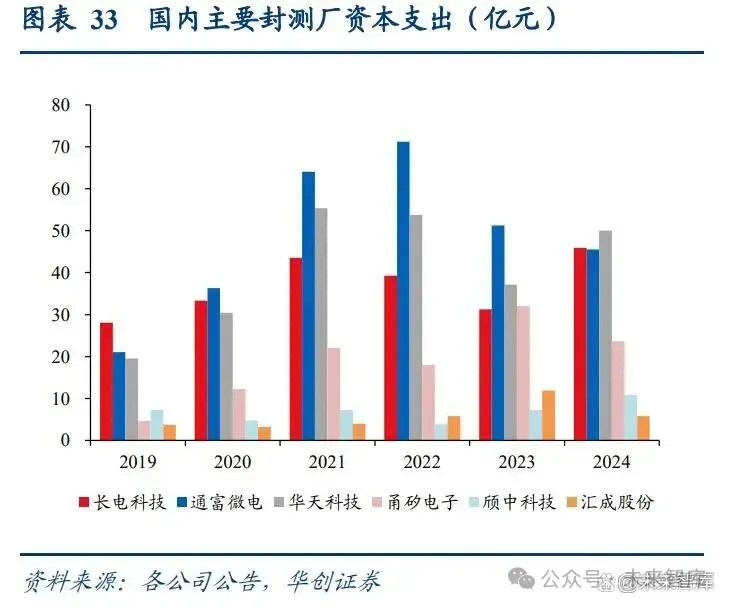

(二)产业供需结构错配与政策支持叠加,国产先进封装产业迎来发展机遇

需求牵引平台升级,国产先进封装从“跟跑”向“并跑”迈进。早期本地先进封装平台基础相对薄弱,在2.5D/3D、Chiplet互联等关键工艺环节技术积累有限,曾一度依赖台积电、三星等海外封装方案,例如,据半导体产业纵横报道,华为曾是台积电首个CoWoS客户;三星披露百度的首代昆仑芯片也采用了其I-Cube技术进行封装。近年来中国芯片设计产业快速发展,AI加速器、通用GPU、车规SoC等高性能芯片方向取得显著进展,先进芯片设计需求反向推动本土封测厂商加快平台建设与工艺迭代,封装平台能力正成为国产高端芯片实现产业化的关键支点。国内领先企业加速追赶业内龙头厂商,近年来资本支出显著提升。集成电路产业具有技术开发、更新换代快的特点,要封装企业紧随产业链上下游的技术步伐,需投入大量资金用于开发先进的封装技术。国内封装龙头在生产规模和技术水平上不断追赶业内龙头厂商,资本支出有所提升,资本密集度较高。其中2024年长电科技、通富微电、华天科技的资本支出分别为45.91、45.54、50.01亿元,占营业收入比例分别为13%、19%、35%。

海外产能紧张+供应链自主化诉求升温,为本土平台创造验证窗口。当前部分先进封装产能趋紧,经济日报报道,尤以台积电称CoWoS产能目前严重供不应求,除了自身扩产还需联手日月光、Amkor等合作伙伴协同增产,力求2025年总月产能突破7.5万片。需求井喷,部分次梯队客户及长尾订单或将出现结构性外溢。叠加地缘摩擦加 剧,本土终端客户在先进半导体产业链对国产替代路径敏感度提高,海外客户奉行“China for China”战略,为中国封装企业创造了技术磨炼与信任建立的时间窗口,也成为国产平台切入高端异构封装价值链的关键机会。国家层面持续强化对先进封装平台能力建设的资金与政策支持。近年来,国家层面持续加大对先进封装产业链的资源支持与政策投入。长电科技、通富微电、华天科技等头部厂商均获得国家集成电路产业投资基金一、二期扶持,推动其在Fan-out、2.5D/3D封装、Chiplet异构集成等平台能力上实现技术突破。2024年5月,国家集成电路产业投资基金三期注册成立,注册资本达3440亿元,超过前两期大基金总和,预计会赋能半导体制造、先进封装、设备、材料等关键领域,加快国内先进芯片制造领域突破卡脖子的进程。

协会目前正在推广一项【洁净间空调风箱节能改造】技术,可以实现节能30%-50%,已经在锦富集团、鑫华半导体、天科合达等企业的百级洁净车间、千级洁净车间、十万级洁净车间、GMP车间验证,节能效果行业领先。有需要的同仁请添加协会工作人员微信(二维码如下),了解更多信息~

洁净间改造专属交流群搭建中...

在这里,与同行共探技术、链接资源,解锁专业交流空间!

?

《Sn-Bi高质量低温焊接材料》团体标准启动会暨第一次工作组会议顺利召开!

关于征集《Sn-Bi高质量低温焊接材料》等四项团体标准起草单位和起草人员的通知

关于开展《Sn-Bi 高质量低温焊接材料》团体标准公开征求意见的通知