核心观点

国内市场:

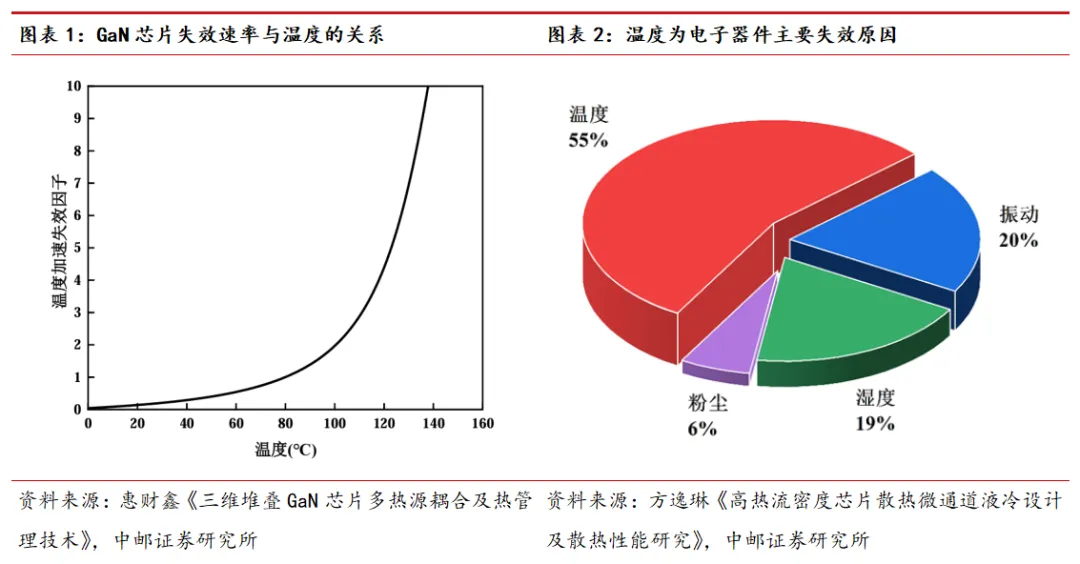

高功率电子器件热管理问题愈发严峻,散热会明显影响电子器件性能、寿命、安全性。近年来,随着电子器件遵循着摩尔定律逐步向集成化、高热流密度和微小型化的快速发展,其热管理问题正变得越来越严峻。以芯片为例,有效清除集成电路芯片产生的热量对保证系统的持续、稳定和平稳运行越来越重要,如果散热跟不上,不仅会影响性能,还可能缩短寿命甚至引发安全隐患。研究发现,电子元器件的可靠性对温度十分敏感,当电子元器件的工作温度达到70~80℃后,温度每上升1℃,其可靠性就会降低5%。超过55%的电子设备失效的主要原因是温度过高。

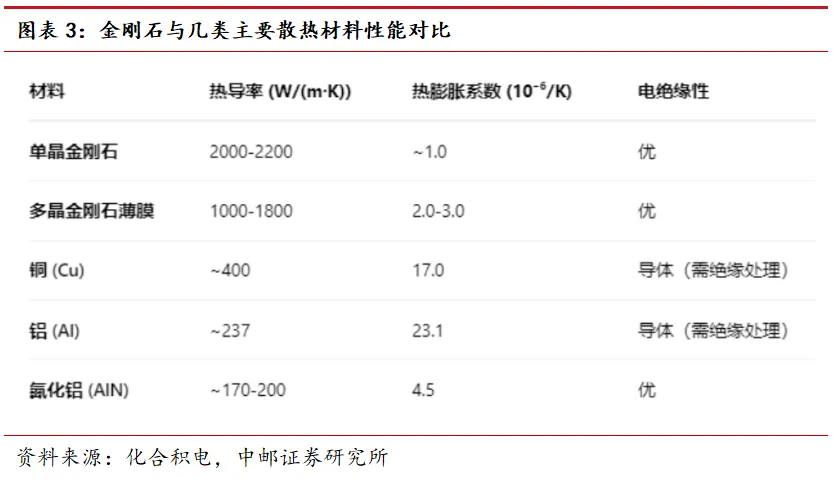

金刚石热导率远高于其他材料,且具有优异的热扩散系数、良好的绝缘性与低介电常数。天然单晶金刚石在室温下的热导率高达2000-2200W/(m*K),是铜(约400W/(m*K))的5倍,铝的10倍以上。这意味着热量能以极高的效率通过金刚石材料传递出去,显著降低芯片结温。同时,金刚石拥有极高的热扩散系数,使其能够迅速响应芯片局部热点的温度变化,避免热量淤积,这对于处理单元高度集中的AI芯片尤为重要。此外,金刚石是优良的电绝缘体,同时具有较低且稳定的介电常数。这使其在作为散热介质的同时,不会引入额外的寄生电容,对芯片高频电信号的完整性影响极小,契合AI芯片高频率运行的需求。

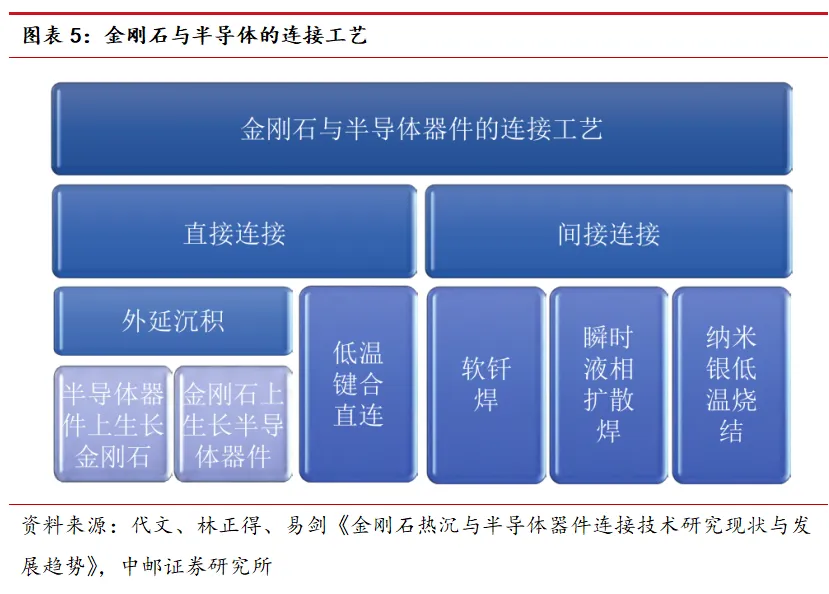

热沉片是当前金刚石散热重要应用方式。金刚石当前重要应用方式是作为“热沉”紧密贴合在产热核心之上,扮演高效的“热量搬运工”角色,其连接工艺包括直接连接、间接连接,其主要应用形式包括:衬底型热沉、帽盖型热沉。芯片内嵌与晶圆级集成更前沿的技术路线包括:在芯片制造阶段,将金刚石微通道或金刚石层通过晶圆键合技术,与硅芯片集成;或者在宽禁带半导体芯片上,外延生长金刚石层。在射频功率放大器和激光二极管领域,金刚石热沉已实现商业化应用,验证了其可靠性。

多种材料/制备方式齐头并进,技术尚未完全定型。目前金刚石热管理领域主要以单晶金刚石、金刚石铜及金刚石铝、金刚石/SiC基板、金刚石微粉等体系为主,各自对应不同的应用场景和性能需求。以单晶金刚石为例,其导热率远高于其他材料,在高端电子器件散热中有着广阔的应用潜力,但要大规模应用仍有价格昂贵、接触界面传热效率等痛点,仍需在成本、加工和界面工程上不断突破。

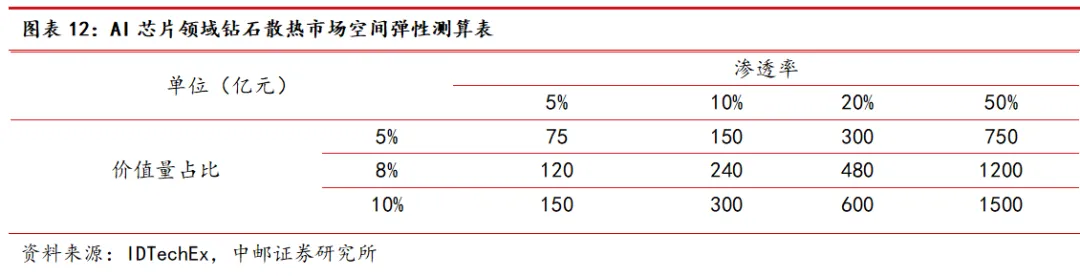

AI芯片领域,钻石散热潜在市场空间广阔。假设2030年全球AI芯片市场规模为3万亿人民币;AI芯片中钻石散热方案渗透率分别为5%、10%、20%、50%;钻石散热价值量占比分别为5%、8%、10%,进行弹性测算,钻石散热市场空间的区间为75亿至1500亿。

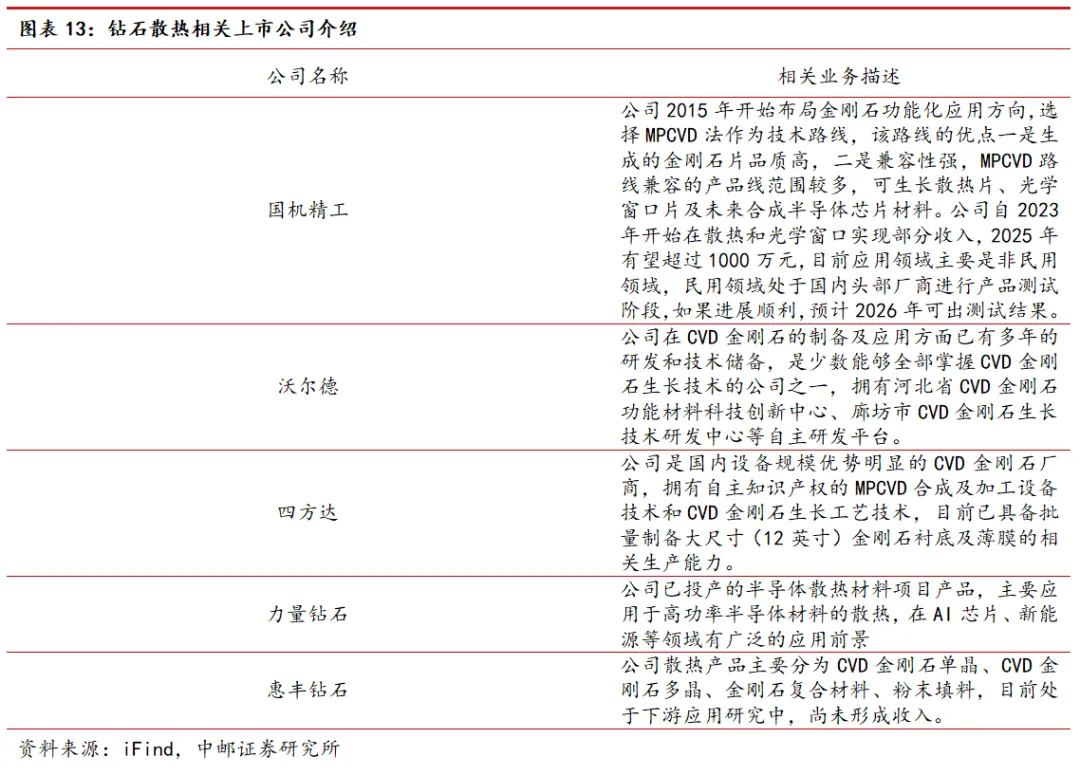

相关上市公司:国机精工、沃尔德、四方达、力量钻石、惠丰钻石。

一

钻石散热专题:高性能散热材料,商业化进程持续推进

1.1 金刚石:高性能散热材料,热导率出类拔萃

高功率电子器件热管理问题愈发严峻,散热会明显影响电子器件性能、寿命、安全性。近年来,随着电子器件遵循着摩尔定律逐步向集成化、高热流密度和微小型化的快速发展,其热管理问题正变得越来越严峻,譬如高性能AI芯片的功耗动辄超过700W,热流密度可超过1kW/cm²;高功率GaN/SiC器件在电动汽车和数据中心应用中,热量集中且快速产生;光通信模块和激光器对散热均匀性、热响应速度有极高要求。以芯片为例,有效清除集成电路芯片(如CPU和GPU)产生的热量对保证系统的持续、稳定和平稳运行越来越重要,如果散热跟不上,不仅会影响性能,还可能缩短寿命甚至引发安全隐患。研究发现,电子元器件的可靠性对温度十分敏感,当电子元器件的工作温度达到70~80℃后,温度每上升1℃,其可靠性就会降低5%。超过55%的电子设备失效的主要原因是温度过高。

金刚石,在散热应用上,其优势体现在多个维度:

⑴极高的热导率:天然单晶金刚石在室温下的热导率高达2000-2200W/(m*K),是铜(约400W/(m*K))的5倍,铝的10倍以上。这意味着热量能以极高的效率通过金刚石材料传递出去,显著降低芯片结温。

⑵优异的热扩散系数:热扩散系数决定了材料内部热平衡建立的速度。金刚石拥有极高的热扩散系数,使其能够迅速响应芯片局部热点的温度变化,避免热量淤积,这对于处理单元高度集中的AI芯片尤为重要。

⑶良好的绝缘性与低介电常数:金刚石是优良的电绝缘体,同时具有较低且稳定的介电常数。这使其在作为散热介质的同时,不会引入额外的寄生电容,对芯片高频电信号的完整性影响极小,契合AI芯片高频率运行的需求。高的机械强度与化学稳定性:金刚石硬度极高,耐磨耐腐蚀,热膨胀系数低,与常用半导体材料(如硅、氮化镓)匹配性相对较好,能承受严苛的封装工艺和长期工作环境。

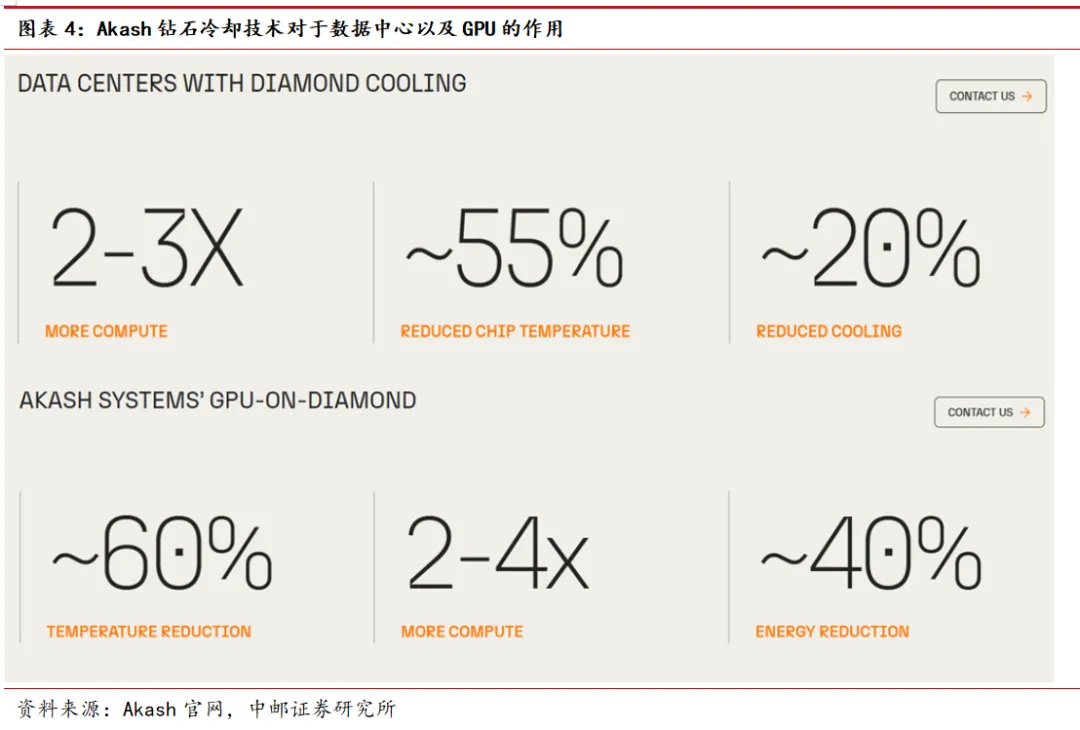

Akash声称其钻石冷却技术可以将GPU的热点温度降低10到20摄氏度,为数据中心节省“数百万美元的冷却成本”,同时防止热节流。在GPU-on-diamond特定幻灯片中,还可以看到使用Akash技术可将温度降低高达60%,从而将能耗降低40%的说法。

1.2 多种材料/制备方式齐头并进,技术尚未完全定型

金刚石并非直接替代芯片内部的硅,而是作为“热沉”紧密贴合在产热核心之上,扮演高效的“热量搬运工”角色,其连接工艺包括直接连接、间接连接。其主要应用形式包括:

衬底型热沉:将AI芯片直接倒装焊接在金刚石衬底上,金刚石衬底替代了传统的有机或陶瓷基板,芯片产生的热量通过焊点直接、垂直地导入下方的金刚石衬底,再传导至外部散热器。这种方式热路径最短,散热效率最高,是解决核心区域热点最理想的方案。

帽盖型热沉:在芯片封装完成后,将一块加工成型的金刚石片(或金刚石-金属复合材料)作为顶盖,通过导热界面材料贴合在芯片封装体的顶部,这种方式可作为现有封装架构的增强方案,改造相对灵活。

芯片内嵌与晶圆级集成更前沿的技术路线包括:在芯片制造阶段,将金刚石微通道或金刚石层通过晶圆键合技术,与硅芯片集成;或者在GaN-on-SiC等宽禁带半导体芯片上,外延生长金刚石层。这属于“芯片级”的散热解决方案,代表着未来的发展方向。

在射频功率放大器和激光二极管领域,金刚石热沉已实现商业化应用,验证了其可靠性。以高功率半导体激光器为例,高功率半导体激光器具有电光效率高、易调制、体积小、重量轻等优点。热效应会降低激光器的输出功率、电光转换效率,甚至减少使用寿命。高功率半导体激光器封装对过渡热沉的要求主要有两个方面,低热阻与低热失配。根据傅里叶定律,激光器的热阻与热导率成反比关系,热沉材料的热导率越高,越可有效降低器件热阻。与使用Cu热沉的器件相比,一个厚度350~400um,热导率在12~14W/(K·cm)间的金刚石膜热沉,可使其热阻降低45~50%,光输出功率提高25%。

目前金刚石热管理领域主要以单晶金刚石、金刚石铜及金刚石铝、金刚石/SiC基板、金刚石微粉等体系为主,各自对应不同的应用场景和性能需求。

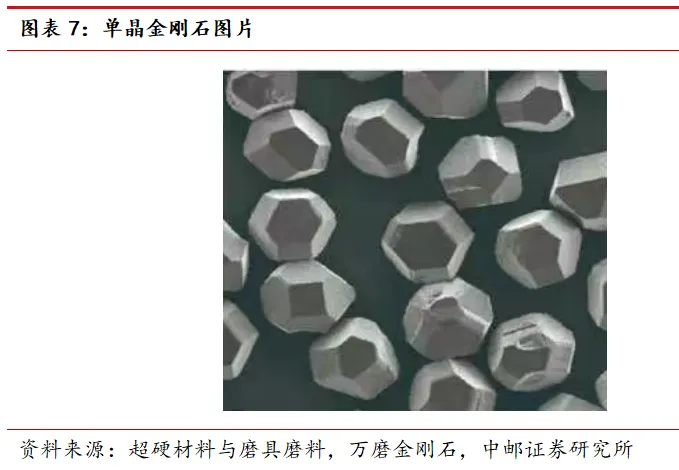

⑴单晶金刚石

单晶金刚石是潜力极高的散热材料。单晶金刚石的热导率高达2000~2200W/(m*k),远超其他散热材料,这种极高的导热能力意味着,单晶金刚石可以在极短时间内把芯片产生的热量传导出去,显著降低器件的工作温度。除了导热率,单晶金刚石还有其他独特优势:电绝缘性高:天然绝缘材料,不会引入短路风险;硬度极高:机械强度强,耐磨损,适合复杂封装和精密加工;热稳定性优异:可耐高温环境,性能随温度变化小。

工业上主要有两种制备方式:

(1)高温高压法(HPHT):模拟天然金刚石形成条件,高温高压下生成单晶金刚石。该方法合成的晶体质量高、杂质少;但是尺寸受限,成本较高。

(2)化学气相沉积法(CVD):通过气相反应在基底上沉积碳原子,逐层生长出单晶金刚石膜。该技术可控制晶体厚度和尺寸,适合批量制备;但是设备和工艺要求高,沉积速率较低。

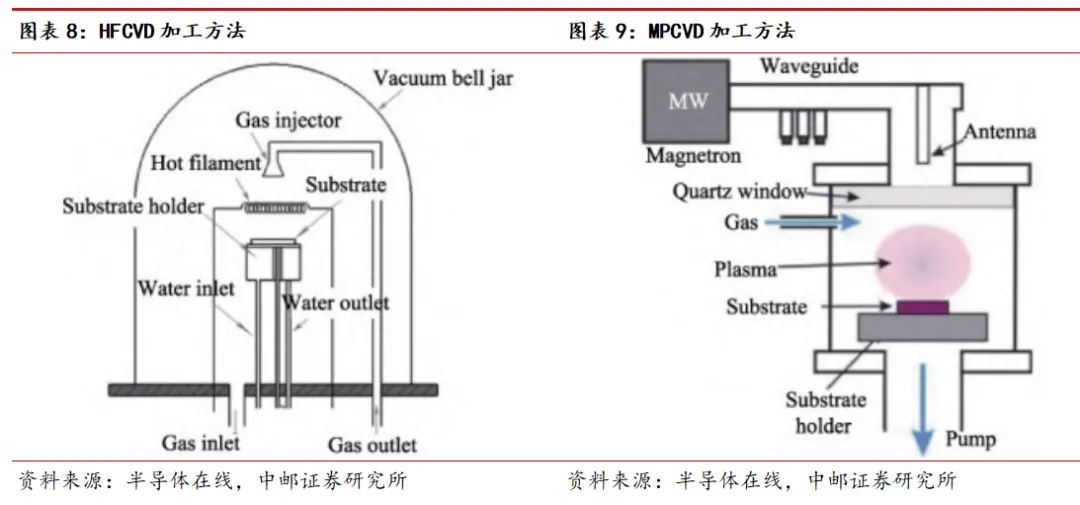

其中,CVD又常用热丝HFCVD和微波等离子MPCVD两种加工方式,前者加工效率高且能制作出面积更大的产品,后者生成的晶体品质优于前者,高温高压法。热丝化学气相沉积(HFCVD)通过电阻加热钨丝至2000~2500℃,利用热辐射直接裂解气体分子(如CH4、H2)生成活性自由基;微波等离子体化学气相沉积(MPCVD)则以微波电磁场激发气体电离形成高密度非平衡等离子体,可避免电极污染,适用于金刚石等高质量晶体生长。

单晶金刚石的高导热特性,使其在高端电子器件散热中极具吸引力,在AI数据中心、激光器热沉、高功率器件、微波器件等领域有着广阔的应用潜力。虽然单晶金刚石性能卓越,但要大规模应用仍有难点:如高质量单晶金刚石价格昂贵,限制了大面积应用:制备尺寸受限,难以覆盖大面积散热需求;金刚石与金属或半导体的接触界面传热效率可能成为瓶颈,需要特殊界面处理。简而言之,虽然单晶金刚石是“性能之王”,但在成本、加工和界面工程上仍需不断突破。

⑵多晶金刚石

多晶金刚石由众多细小的纳米级小颗粒聚集而成,晶体结构不均匀,排列无序,位向不一致,颗粒间通过不饱和键结合,存在明显的晶界,韧性好。多晶金刚石晶界会散射声子,导致热导率降低,其热导率通常在1000-1800W/(m*k),可通过调控晶界结构优化热导率范围,虽然热导率不如单晶金刚石,但也远优于其他材料,更适合作为半导体器件的经济型散热材料。

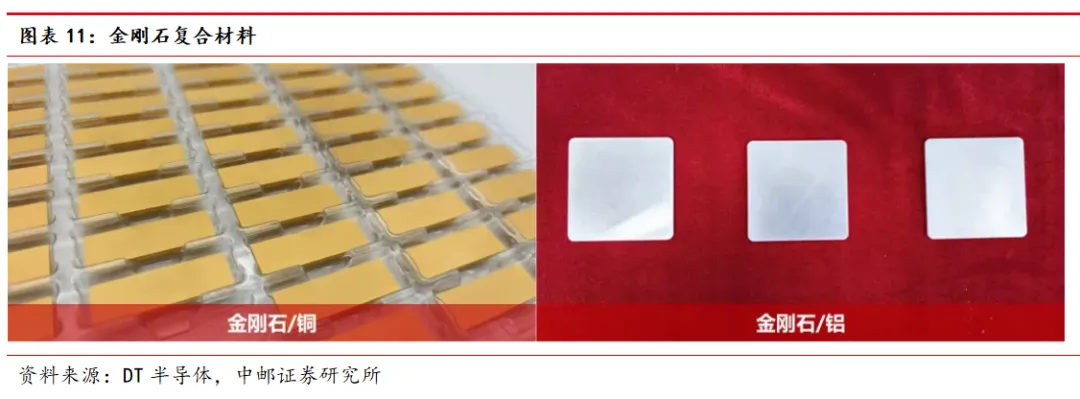

⑶复合路线:金刚石-铜;金刚石-铝复合材料

金刚石-Cu复合材料通过在铜基体中引入高导热金刚石颗粒,实现了高导热与良好加工性的平衡,典型导热率可达600~W/m*k,同时热膨胀系数接近SiC,有利于功率器件封装。金刚石/Cu复合材料不仅显著提升导热性能,降低器件结温,还具备良好的加工性,可切割、焊接和机械加工,适合封装和散热器件。目前常用的金刚石/铜复合材料的制备工艺主要包括高温高压法,真空热压烧结法,熔体浸渗法,放电等离子烧结法等。金刚石/Cu复合材料在芯片散热、高功率半导体封装、激光器及光通信模块热沉、航空航天高端微电子散热结构件等领域具有广泛应用,但界面热阻和成本仍是产业化的关键挑战。

金刚石铝则偏向轻量化和高导热结合,通过在铝基体中引入金刚石颗粒,实现了高导热、轻量化和良好加工性,典型导热率约500~W/m*k。相比金刚石-铜,其密度更低,适合航空航天、便携式高功率电子设备等对重量敏感的应用,同时通过调节金刚石含量可匹配器件材料的热膨胀系数。工业上主要通过粉末冶金法,将金刚石粉末与铝粉混合高温压制烧结,或采用熔融浸渍法将铝液浸入金刚石骨架形成复合材料。粉末冶金法可以灵活调控含量,实现导热和膨胀优化,而熔融浸渍法则可获得界面热阻更低、导热更均匀的复合材料。金刚石-铝复合材料在航空航天电子散热、便携式高功率电子模块以及光通信模块和激光器热管理中展现出广阔应用前景,但界面润湿性、热稳定性和成本仍是制约大规模应用的关键因素。

⑷封装基板散热新星——金刚石/SiC复合基板

电子封装基板是芯片对外散热的直接通道,其导热能力直接决定了封装整体的散热性能。自集成电路诞生以来,半导体器件不断向大功率、高频率、微型化、轻量化、低成本和高可靠性方向发展,随之而来的高热流密度对封装基板提出了更高的导热要求。传统的铜基或陶瓷基板在面对现代功率半导体和高密度芯片时,往往难以兼顾高导热性与热膨胀匹配性,这就为金刚石/SiC复合基板的应用提供了广阔空间。

金刚石/碳化硅复合材料因其高导热、热膨胀系数匹配、密度低、稳定性好等特点,被认为是理想的电子封装材料。但由于制备困难、成本高、工艺不成熟,目前仍无法实现大规模应用。尤其是现有工艺难以直接制备满足封装基板要求的大尺寸、薄厚度的高导热金刚石/SiC复合材料,同时其高硬度和脆性也几乎无法通过后期机械加工满足精密尺寸要求。

2025年,CoherentCorp推出一款金刚石/碳化硅陶瓷复合材料,专为人工智能数据中心和高性能计算系统的先进热管理设计。这款专利材料热导率超过800W/(m*k),性能是铜的两倍,同时与硅的热膨胀特性相匹配,主要应用于芯片散热、微通道冷板和半导体器件基板,为高密度电子器件提供高效可靠的散热解决方案。

1.4 潜在市场空间广阔,相关上市公司积极布局

IDTechEx最新发布的《2025-2035年数据中心与云端AI芯片技术、市场及预测》研究报告指出,到2030年,人工智能数据中心的广泛部署、AI技术的商业化应用以及大型AI模型持续提升的性能需求,将推动AI芯片市场规模达到4530亿美元,若假定人民币汇率为6.5,对应市场规模接近3万亿人民币。

AI芯片领域,钻石散热潜在市场空间广阔。假设2030年全球AI芯片市场规模为3万亿人民币;AI芯片中钻石散热方案渗透率分别为5%、10%、20%、50%;钻石散热价值量占比分别为5%、8%、10%,进行弹性测算,钻石散热市场空间的区间为75亿至1500亿。

风险提示

钻石散热产业进展不及预期。

报告信息

证券研究报告《中邮证券-高效散热材料,商业化进程持续推进》

对外发布时间 :2025年12月26日

报告发布机构:中邮证券有限责任公司

分析师:刘卓 SAC编号:S1340522110001

分析师:陈基赟 SAC编号:S1340524070003

分析师:虞洁攀 SAC编号:S1340523050002

| 研究所

| 研究所

法律声明:

本订阅号(微信号:zyzqyj)为中邮证券有限责任公司(下称“中邮证券”)研究所依法设立、独立运营的官方订阅号。

《证券期货投资者适当性管理办法》于2017年7月1日起正式实施,本订阅号内容仅供中邮证券研究所签约客户使用,若您非签约客户,为控制投资风险,请取消接收、订阅或使用本订阅号中的任何信息。本公司不会因接收人收到、阅读或关注本课件中的内容而视其为签约客户。

本订阅号并非中邮证券研究报告的发布平台,所载内容均摘编自中邮证券研究所已正式发布的研究报告或对报告进行的跟踪与解读。订阅人若使用本订阅号所载内容,有可能会因缺乏对完整报告的了解而对报告的摘编产生歧义,提请订阅人参阅中邮证券当日已发布的完整证券研究报告,并以报告发布当日的完整内容为准。

中邮证券对本订阅号所载内容的准确性、可靠性、时效性及完整性不作任何明示或暗示的保证。本订阅号所载内容仅代表来源研究报告发布当日的判断,相关的分析意见及推测可能会根据中邮证券研究所后续发布的研究报告在不发出通知的情形下作出更改。中邮证券的销售人员、交易人员以及其他业务部门或附属机构可能独立做出与本订阅号所载意见或建议不一致的市场评论或投资决策。

本订阅号所载内容所指的证券或金融工具的价格、价值及收入可涨可跌,以往的表现不应作为日后表现的显示及担保。本订阅号所载内容并非投资决策服务,仅供订阅人参考之用,不是也不应被视为出售、购买或认购证券或其它金融工具的要约或要约邀请。订阅人不应单纯依靠本订阅号所载内容而取代自身的独立判断,应根据自身能力自主审慎决策,并自行承担投资风险。本订阅号所载内容不表明其对产品或者服务的风险和收益做出实质性判断或者保证,中邮证券不对使用本订阅号所载内容产生的任何直接或间接损失或与此有关的其他损失承担任何责任。

本资料所载的证券市场研究信息通常基于特定的假设条件,提供中长期的价值判断,或者依据“相对指数表现”给出投资建议,并不涉及对具体证券或金融工具在具体价位、具体时点、具体市场表现的判断,因此不能够等同于带有针对性的、指导具体投资的操作意见。普通投资者若使用本订阅号所载内容,有可能因缺乏解读服务而对报告中的关键假设、评级、目标价等内容产生理解上的歧义,进而造成投资损失。提请普通投资者寻求专业投资顾问的指导及相关的后续解读服务,若因不当使用相关信息而造成任何直接或间接损失,中邮证券对此不承担任何形式的责任。

本订阅号所载内容仅为中邮证券所有。未经中邮证券事先书面授权,任何机构或个人不得以任何方式转发、转载、翻版、复制、刊登、发表、修改、仿制或引用本订阅号所载内容。如因侵权行为给中邮证券造成任何直接或间接的损失,中邮证券保留追究相关法律责任的权利。

订阅人若有任何疑问,或欲获得完整报告内容,请联系中邮证券研究所机构销售。