1 е…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮз»ҙжҢҒй«ҳжҷҜж°”пјҢ22е№ҙзЎ…ж–ҷдҫӣз»ҷд»ҚеҒҸзҙ§

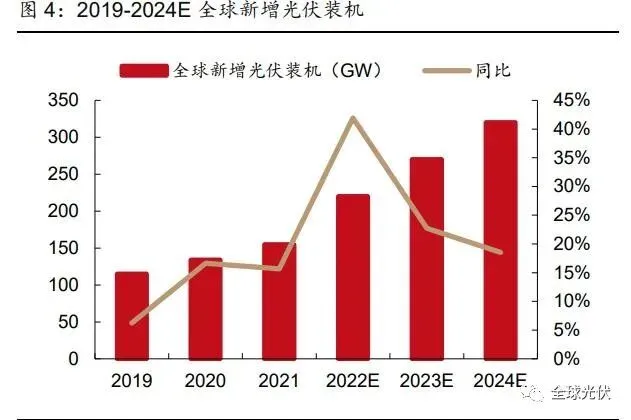

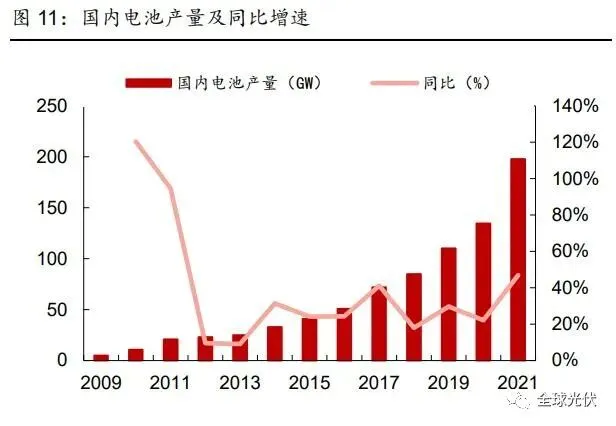

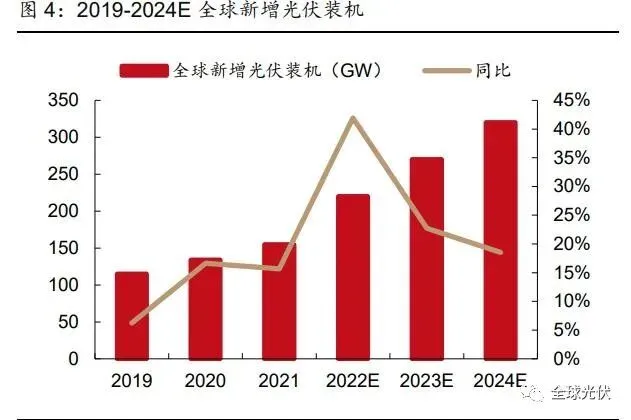

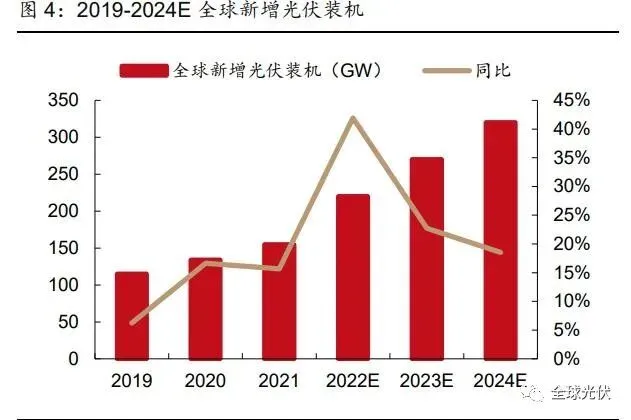

е…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮжҢҒз»ӯеўһеҠ пјҢ22 е№ҙжңүжңӣеӨ§е№…еўһй•ҝгҖӮе°Ҫз®ЎеңЁ 2021 е№ҙпјҢе…Ёзҗғе…үдјҸеёӮеңәд»Қ然йқў еҜ№еҺҹжқҗж–ҷж¶Ёд»·гҖҒжө·еӨ–з–«жғ…зӯүдёҚзЁіе®ҡеӣ зҙ пјҢдҪҶжҢүз…§е…ЁзҗғеҸҜжҢҒз»ӯеҸ‘еұ•зҡ„иҰҒжұӮпјҢеҗ„еӣҪд»Қ然жҠҠжҺ§еҲ¶ ж°”еҖҷеҸҳеҢ–пјҢеҸ‘еұ•е…үдјҸзӯүжё…жҙҒиғҪжәҗж”ҫеңЁйҮҚиҰҒдҪҚзҪ®гҖӮ2021е№ҙеӣҪеҶ…зҙҜи®Ўж–°еўһе…үдјҸиЈ…жңә54.93GWпјҢ еҗҢжҜ”еўһй•ҝ13.96%пјӣе…Ёзҗғе…үдјҸж–°еўһиЈ…жңәзәҰ 150-160GWпјҢеҗҢжҜ”еўһй•ҝ 22.58%гҖӮ

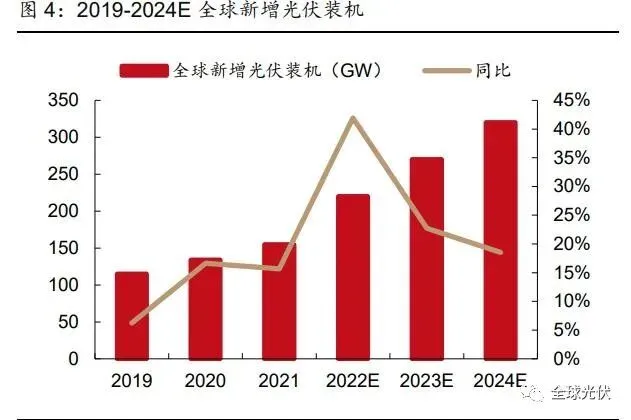

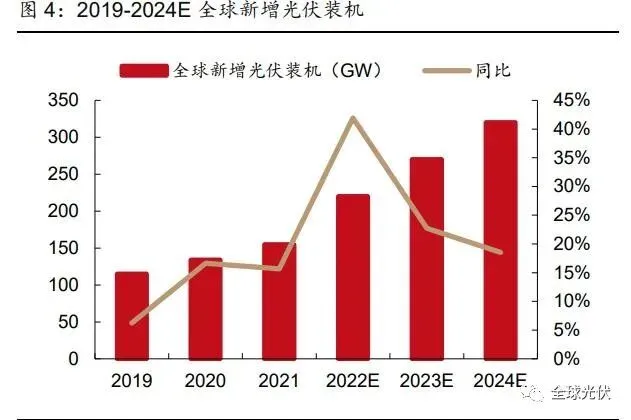

йҡҸзқҖзўіиҫҫеі°гҖҒ зўідёӯе’ҢгҖҒеҚҒеӣӣдә”зӯүзӣ®ж ҮдёҺ规еҲ’еёҰжқҘзҡ„еҗ„йЎ№еҲ©еҘҪе…үдјҸеҸ‘з”өж”ҝзӯ–зҡ„йўҒеёғдёҺе®һж–ҪпјҢйў„и®ЎжңӘжқҘе…үдјҸ иЈ…жңәйңҖжұӮдҝқжҢҒй«ҳйҖҹеўһй•ҝгҖӮйў„и®Ў 22-24 е№ҙеӣҪеҶ…е…үдјҸиЈ…жңәйңҖжұӮдёә 80/100/120GWпјҢеҗҢжҜ”еўһй•ҝ 46%/25%/20%пјӣе…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮдёә 220/270/320GWпјҢеҗҢжҜ”еўһй•ҝ 41%/23%19%гҖӮ

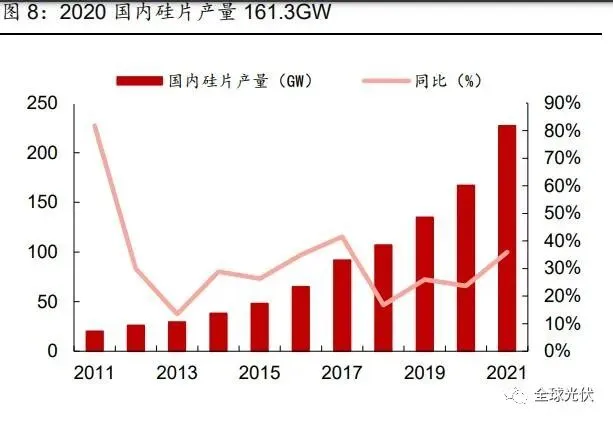

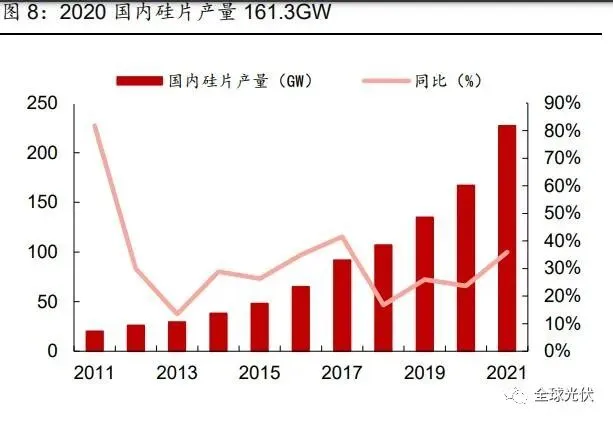

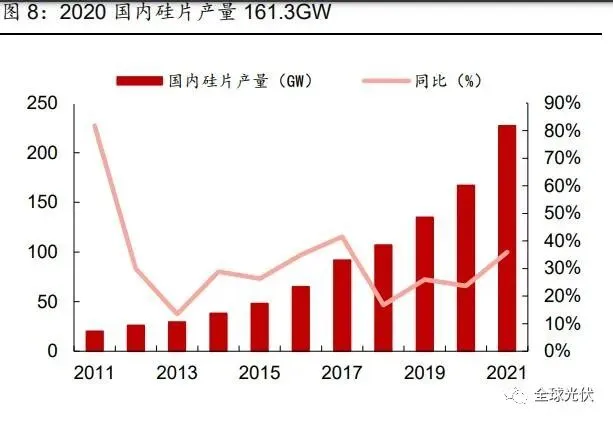

жҲ‘们预计2022 е№ҙе…Ёзҗғж–°еўһе…үдјҸйңҖжұӮиҫҫ 220GWпјҢе…Ёзҗғ组件йңҖжұӮиҫҫ 272GWгҖӮеҒҮи®ҫеҚ• W зЎ… иҖ—дёә 2.8gпјҢеҲҷзЎ…ж–ҷйңҖжұӮзәҰ 76 дёҮеҗЁпјҢзЎ…ж–ҷжңүж•Ҳдә§иғҪзәҰ 83 дёҮеҗЁпјҢ2022 е№ҙе…Ёе№ҙзЎ…ж–ҷдҫӣйңҖз»“жһ„ дҫқ然еӨ„дәҺзҙ§е№іиЎЎзҡ„зҠ¶жҖҒгҖӮйҷӨзЎ…ж–ҷзҺҜиҠӮеӨ–е…¶д»–зҺҜиҠӮеҹәжң¬еқҮеӨ„дәҺдҫӣиҝҮдәҺжұӮзҠ¶жҖҒпјҢзЎ…зүҮ/з”өжұ зүҮ/ 组件еҸҜиҰҶзӣ–еӨ§е°әеҜёдә§е“Ғзҡ„жңүж•Ҳдә§иғҪеҲҶеҲ«дёә 324/365/350GWгҖӮ

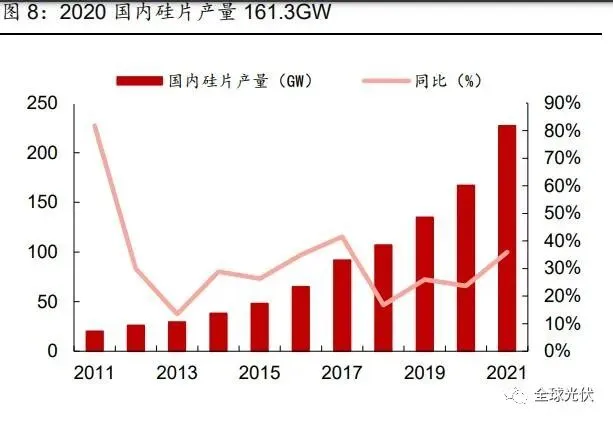

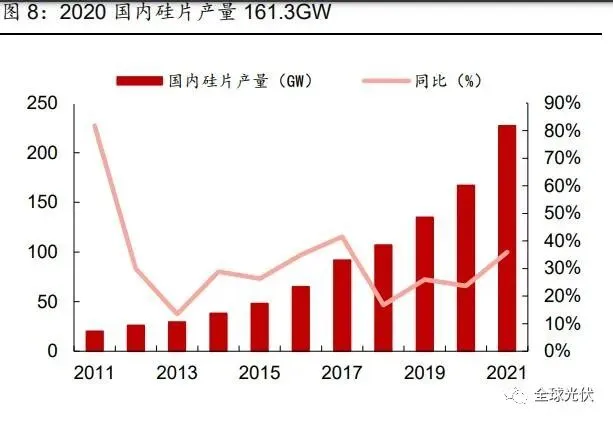

зЎ…ж–ҷдә§иғҪйҮҠж”ҫдҪҚдәҺзҲ¬еқЎйҳ¶ж®өпјҢ22 е№ҙзЎ…ж–ҷдҫӣйңҖд»ҚеӨ„дәҺеҒҸзҙ§жҖҒеҠҝгҖӮ2022 е№ҙд»ҘжқҘпјҢзЎ…ж–ҷд»·ж јжҢҒз»ӯиө°й«ҳпјҢе·Із»Ҹе®һзҺ°иҝһз»ӯ第еҚҒдёүе‘Ёж¶Ёд»·гҖӮжҲӘжӯў 4 жңҲ 13 ж—ҘпјҢзЎ…ж–ҷд»·ж је·Із»ҸиҫҫеҲ°дәҶ247 е…ғ/kgгҖӮиҷҪ然硅ж–ҷж–°дә§иғҪйҷҶз»ӯжҠ•дә§дҪҶйғЁеҲҶж–°еўһдә§иғҪд»ҚеңЁзҲ¬еқЎйҳ¶ж®өпјҢйҷӨжӯӨд№ӢеӨ–пјҢз–«жғ…еҚ·еңҹзҡ„йҮҚжқҘдёҺзЎ… ж–ҷдјҒдёҡиҝӣиЎҢеҲҶзәҝжЈҖдҝ®зӯүеӣ зҙ д№ҹйҷҗеҲ¶дәҶдә§иғҪйҮҠж”ҫзҡ„йҖҹеәҰпјҢзЎ…ж–ҷдҫӣеә”зҡ„е®һйҷ…еўһй•ҝжңүйҷҗгҖӮ

2022 е№ҙйў„и®ЎзҙҜи®ЎжҠ•ж”ҫ 35.5 дёҮеҗЁеӨҡжҷ¶зЎ…дә§иғҪпјҢдҪҶеӨ§йғЁеҲҶжҠ•дә§ж—¶й—ҙеңЁз¬¬дёүеӯЈеәҰеҲ°з¬¬еӣӣеӯЈеәҰд№Ӣй—ҙпјҢ еңЁд»Ҡе№ҙеҶ…еҜ№ж•ҙдҪ“дҫӣеә”зҡ„иҙЎзҢ®жңүйҷҗпјҢдә§иғҪж— жі•е®Ңе…ЁйҮҠж”ҫпјҢз»јеҗҲжқҘзңӢеҜ№дҫӣеә”з«ҜеҪұе“ҚдёҚеӨ§гҖӮйў„и®Ў жңүж•Ҳдә§иғҪд»…дёә 93 дёҮеҗЁпјҢиҫғ 21 е№ҙеўһеҠ 9 дёҮеҗЁгҖӮйңҖжұӮж–№йқўпјҢ22 е№ҙдёҖеӯЈеәҰжӢүжҷ¶зҺҜиҠӮз”ҹдә§зЁјеҠЁ ж°ҙе№іеҝ«йҖҹжҸҗеҚҮгҖҒзӣёиҫғеҺ»е№ҙеӣӣеӯЈеәҰжқҘи®ІжҸҗеҚҮе№…еәҰжҳҺжҳҫпјҢеј•иө·зЎ…ж–ҷйҮҮд№°йҮҸеўһй•ҝпјҢеҫ—д»Ҙжңүж•Ҳж¶Ҳзәі е№ҙеҲқдҫӣеә”жё йҒ“еҶ…зҡ„зЎ…ж–ҷеә“еӯҳгҖӮеңЁвҖңеҚҒеӣӣдә”вҖқгҖҒвҖңзўідёӯе’ҢвҖқгҖҒвҖңзўіиҫҫеі°вҖқзӯү规еҲ’дёҺзӣ®ж ҮжүҖеёҰ жқҘж”ҝзӯ–зҡ„еҲәжҝҖдёӢпјҢдёӢжёёеҜ№зЎ…ж–ҷзҡ„йңҖжұӮйҮҸе°Ҷз»ҙжҢҒй«ҳдҪҚпјҢйў„и®Ў 2022 е№ҙзЎ…ж–ҷдҫӣйңҖд»ҚеӨ„дәҺеҒҸзҙ§жҖҒеҠҝгҖӮ

2.1.1 210е°әеҜёзЎ…зүҮеӯҳеңЁз»“жһ„жҖ§жңәдјҡ

зЎ…зүҮи–„зүҮеҢ–еҸҠеӨ§е°әеҜёи¶ӢеҠҝжҳҺжҳҫгҖӮзЎ…зүҮзҺҜиҠӮеңЁеҺҹж–ҷд»·ж јеұ…й«ҳйҡҫдёӢзҡ„еёӮеңәзҺҜеўғдёӯпјҢеҮәдәҺйҷҚжң¬е’Ң дә§йҮҸжҸҗеҚҮзҡ„иҜүжұӮпјҢеҜ№дәҺзЎ…зүҮе°әеҜёеҸҳеӨ§е’ҢеҺҡеәҰвҖңеҠ йҖҹеҮҸи–„вҖқзҡ„и¶ӢеҠҝеҠ йҖҹгҖӮ182mm е°әеҜёзЎ…зүҮ еҺҡеәҰе·Із»Ҹ继з»ӯжңқзқҖ 160Ојm еҺҡеәҰиҝҲиҝӣпјҢз”ҡиҮідёӘеҲ«дјҒдёҡжӯЈеңЁи°ғж•ҙиҮі 150-155Ојm еҺҡеәҰпјҢ 210mm е°әеҜёзЎ…зүҮеҺҡеәҰд№ҹе·Із»Ҹ继з»ӯд»Һ 160Ојm еҗ‘ 155Ојm еҺҡеәҰиҝҲиҝӣгҖӮзЎ…зүҮе°әеҜёж–№йқўпјҢж №жҚ® CPIA з»ҹи®ЎпјҢ182mm е’Ң 210mm еӨ§е°әеҜёзЎ…зүҮ 2021 е№ҙеҗҲи®ЎеҚ жҜ”зәҰ 42%пјҢеёӮеңәеҚ жҜ”еҝ«йҖҹжҸҗеҚҮгҖӮ

210е°әеҜёзЎ…зүҮеӯҳеңЁз»“жһ„жҖ§жңәдјҡгҖӮж №жҚ®йў„жөӢпјҢ2022е№ҙе…Ёзҗғе…үдјҸзЎ…зүҮйңҖжұӮзәҰдёә272GWгҖӮеҒҮи®ҫ 2022 е№ҙеӨ§е°әеҜёзЎ…зүҮпјҲ182mm еҸҠ 210mmпјүеҚ жҜ”дёә 80%пјҢеҲҷеӨ§е°әеҜёзЎ…зүҮйңҖжұӮйў„и®Ўдёә 217.6GWгҖӮжҢүз…§ 180mm дёҺ 210mm е°әеҜёзЎ…зүҮеңЁеӨ§е°әеҜёзЎ…зүҮдёӯеҚ жҜ”еҲҶеҲ«дёә 60%/40%и®Ўз®—пјҢ 2022 е№ҙйңҖжұӮеҲҶеҲ«дёә 130GW/87GWгҖӮ

зӣ®еүҚдёӯзҺҜиӮЎд»Ҫдёә 210mm е°әеҜёдҫӣеә”зҡ„з»қеҜ№йҫҷеӨҙдјҒдёҡпјҢ йў„и®Ў 2022 е№ҙ 210mm е°әеҜёзЎ…зүҮеҮәиҙ§йҮҸдёә 70GWпјҢдҪҺдәҺйў„и®Ў 210mm е°әеҜёжүҖйңҖжұӮзҡ„ 87GWгҖӮе°Ҫз®ЎдёҠжңәзӯүзЎ…зүҮдҫӣеә”дјҒдёҡд№ҹеӨ§еҠӣеҸ‘еұ• 210mm зӯүеӨ§е°әеҜёзЎ…зүҮпјҢдҪҶзӣ®еүҚеҚ жҜ”д»Қ然дёҚй«ҳпјҢйў„и®Ў 2022 е№ҙ 210mm зЎ…зүҮдҫӣйңҖе…Ёе№ҙе°Ҷз»ҙжҢҒзҙ§е№іиЎЎзҠ¶жҖҒпјҢеӯҳеңЁз»“жһ„жҖ§жңәдјҡгҖӮ

2.1.2з”өжұ зүҮеӨ§е°әеҜёйңҖжұӮеҚ дё»еҜјпјҢдёҖдҪ“еҢ–и¶ӢеҠҝиҫғдёәжҳҺжҳҫ

еӣҪеҶ…з”өжұ дә§йҮҸеҗҢжҜ”еҝ«йҖҹеўһй•ҝпјҢеӨ§е°әеҜёйңҖжұӮеҚ жҚ®дё»еҜјгҖӮз”өжұ зүҮж–№йқўеҗ‘еӨ§е°әеҜёж–№йқўиҪ¬еҸҳд№ҹеҚҒеҲҶ жҳҺжҳҫпјҢ166mm д»ҘдёӢе°әеҜёзҡ„з”өжұ зүҮе·Із»ҸжҲҗдёәзү№и§„дә§е“ҒгҖӮ166mm е°әеҜёзҡ„ M6 з”өжұ зүҮд№ҹеӣ дёәйңҖ жұӮиҪ¬жҚўд»·ж јйҖҗжёҗжқҫеҠЁпјҢд»·ж је·Із»ҸдёҺеӨ§е°әеҜёз”өжұ зүҮжҳҺжҳҫжӢүејҖе·®и·қгҖӮ182mm дёҺ 210mm з”өжұ зүҮйңҖжұӮе·Із»ҸйҖҗжёҗеҚ жҚ®дё»жөҒгҖӮз”ұдәҺдёҠжёёзЎ…ж–ҷд»·ж јжҢҒз»ӯз»ҙжҢҒй«ҳдҪҚпјҢз”өжұ зүҮд»·ж јиҝ‘жңҹе‘ҲзҺ°дёҠж¶Ёи¶Ӣ еҠҝпјҢжҲӘжӯў 4 жңҲ 15 ж—ҘпјҢM6 з”өжұ зүҮд»·ж јдёә 1.1-1.12 е…ғ/WпјҢM10 з”өжұ зүҮд»·ж јдёә 1.15-1.16 е…ғ /WпјҢG12 з”өжұ зүҮд»·ж јдёә 1.16-1.17 е…ғ/WгҖӮ

еӣҪеҶ…з”өжұ зүҮеӨ§йҮҸдә§иғҪжқҘиҮӘдәҺдёҖдҪ“еҢ–еҺӮе•Ҷжү©дә§гҖӮеҲ° 2022 е№ҙеә•пјҢйҡҶеҹәгҖҒйҖҡеЁҒгҖҒзҲұж—ӯгҖҒжҷ¶жҫігҖҒ еӨ©еҗҲгҖҒжҷ¶з§‘зҡ„з”өжұ зүҮдә§иғҪе°ҶеҲҶеҲ«жҸҗеҚҮиҮі 60гҖҒ70гҖҒ44гҖҒ37гҖҒ35гҖҒ63GWпјҢе…¶дёӯдёҖдҪ“еҢ–еҺӮе•Ҷ дә§иғҪе°Ҷиҫҫ 195GWпјҢеёӮеңәд»Ҫйўқе°ҶиҫҫеҲ° 36.8%пјҢеӨ§йҮҸдә§иғҪжқҘиҮӘдәҺдёҖдҪ“еҢ–еҺӮе•Ҷжү©дә§пјҢдё”йҖҡеЁҒеҸҠ зҲұж—ӯзӯүдё“дёҡеҢ–еҺӮе•ҶйҖҡиҝҮеҗҲиө„зӯүж–№ејҸиҝӣиЎҢиө„жәҗдә’иЎҘпјҢиЎҢдёҡжҖ»дҪ“жқҘзңӢдёҖдҪ“еҢ–и¶ӢеҠҝиҫғдёәжҳҺжҳҫгҖӮйў„ и®Ў 21 е№ҙжқҘж–°еўһдә§иғҪеқҮеҸҜз”ҹдә§еӨ§е°әеҜёз”өжұ зүҮпјҢ21/22 е№ҙз”өжұ зүҮеҗҚд№үдә§иғҪзәҰдёә 411/530GWгҖӮ

2.1.3组件дёҖдҪ“еҢ–йҫҷеӨҙй•ҝжңҹе…·еӨҮжңәдјҡпјҢиЎҢдёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮ

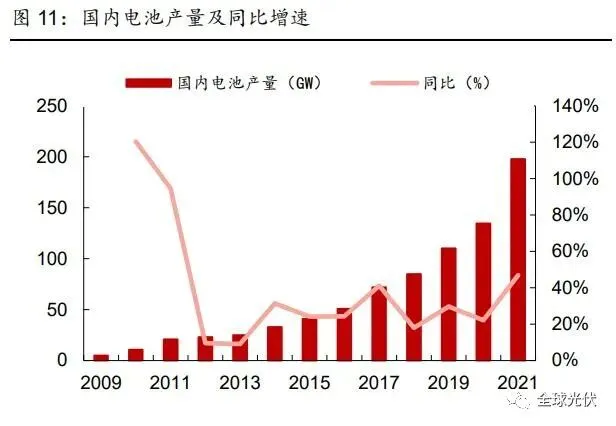

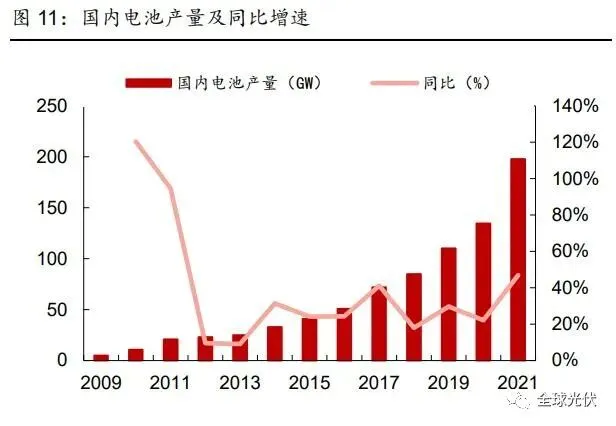

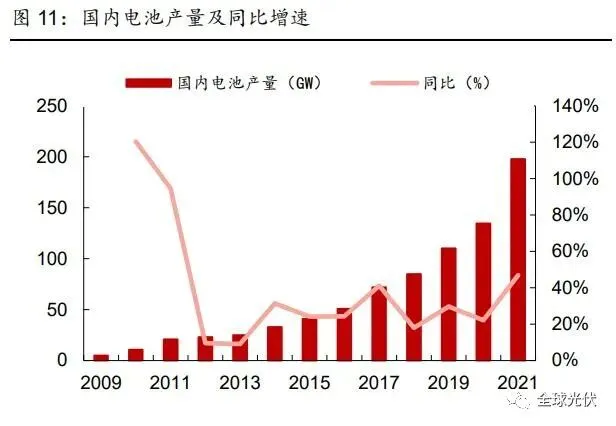

жҲ‘еӣҪжҳҜе…ЁзҗғжңҖеӨ§з»„件з”ҹдә§еӣҪпјҢдә§е“ҒеҚ•д»·дёӢйҷҚеҠ еү§дјҒдёҡз«һдәүзҠ¶еҶөгҖӮжҚ® CPIA з»ҹи®ЎпјҢ2021 е№ҙ еӣҪеҶ…жң¬еңҹе…үдјҸ组件дә§йҮҸ 182GWпјҢеҗҢжҜ”еўһй•ҝ 46.07%пјҢиҝ‘ 8 е№ҙ CAGR22.6%еӨҚеҗҲеўһйҖҹиҫғеҝ«гҖӮиҖҢ 21 е№ҙе…Ёзҗғ组件йңҖжұӮзәҰдёә 192GWпјҢеӣҪеҶ…еҚ жҜ”и¶… 90%гҖӮдә§е“Ғд»·ж јж–№йқўпјҢ20 е№ҙдёӢеҚҠе№ҙд»ҘжқҘ еҸ—дёҠжёёеҺҹжқҗж–ҷдёҠж¶ЁеҪұе“ҚпјҢе…үдјҸз»„д»¶д»·ж јж•ҙдҪ“е‘ҲзҺ°дёҠж¶Ёи¶ӢеҠҝгҖӮ

еӨ§е°әеҜёз»„件жҲҗдёәдё»жөҒпјҢйӣҶдёӯеәҰдёҚж–ӯжҸҗеҚҮгҖӮиҝ‘е№ҙжқҘеҗ„еӨ§з»„件еҺӮе•Ҷйў‘з№ҒжҺЁеҮә 182/210 еӨ§е°әеҜёдә§ е“ҒпјҢе…¶дёӯеҢ…жӢ¬жҷ¶жҫіз§‘жҠҖ DeepBlueгҖҒйҡҶеҹә Hi-MoгҖҒдёңж–№ж—ҘеҚҮ Titan д»ҘеҸҠеӨ©еҗҲе…үиғҪиҮіе°Ҡзі»еҲ—зӯүгҖӮзӣёиҫғдәҺдј з»ҹ 158гҖҒ166 е°әеҜёпјҢеӨ§е°әеҜёз»„件еңЁиҪ¬еҢ–зҺҮе’ҢеҠҹзҺҮж–№йқўдјҳеҠҝжҳҫи‘—гҖӮеңЁжҲ·з”ЁеҲҶеёғејҸдёӯпјҢ 400W зҡ„ 210 组件装жңәе®№йҮҸжҜ” 158 е°әеҜё 340W 组件жҸҗй«ҳ 12%пјҢжҜ” 370W зҡ„ 166 组件жҸҗй«ҳ 10%пјӣең°йқўз”өз«ҷдёӯпјҢ210 е°әеҜё 550W 组件дёҺ 166 зҡ„ 450W 组件зӣёжҜ”пјҢйҷҚе№…еңЁ 0.1-0.17 е…ғ/W д№Ӣй—ҙгҖӮ

ж №жҚ® 2021 е№ҙжңҖж–°зҡ„жӢӣж Үж•°жҚ®жҳҫзӨәпјҢеӨ§е°әеҜёз»„件жҲҗдёәеӨ§еӨҡз”өз«ҷйҷҚжң¬еўһж•Ҳзҡ„йҰ–йҖүгҖӮеңЁ 2020 е№ҙдёӢеҚҠе№ҙиө·пјҢеӣҪдјҒз”өз«ҷжӢӣж Үе°ұи®ҫзҪ®дәҶ 182 д»ҘдёҠе°әеҜёж Үж®өпјӣ21 е№ҙпјҢйӣҶдёӯйҮҮиҙӯе’Ңең°йқўз”ө з«ҷжӢӣж ҮеқҮиҰҒжұӮ组件ж•ҲзҺҮи¶…иҝҮ 530WпјҢдёӯж ҮйЎ№зӣ®дёӯй«ҳж•Ҳ组件еҚ жҜ”й«ҳиҫҫ 60%д»ҘдёҠгҖӮеёӮеңәйңҖжұӮжҝҖ еўһжҺЁеҠЁеӨ§е°әеҜёдә§иғҪжү©еӨ§пјҢиЎҢдёҡ 20 е№ҙеҗҺж–°еўһдә§иғҪеҹәжң¬йғҪеҸҜиҰҶзӣ–еӨ§е°әеҜёз»„件з”ҹдә§гҖӮ

组件дёҖдҪ“еҢ–йҫҷеӨҙдјҒдёҡеҠ йҖҹжү©дә§гҖӮ组件дёҖдҪ“еҢ–дё»иҰҒе…·еӨҮзҡ„еҮ дёӘдјҳеҠҝеңЁдәҺ:

пјҲ1пјүйҷҚдҪҺз”ҹдә§жҲҗжң¬пјҢ еңЁзЎ…ж–ҷд»·ж јжҢҒз»ӯдёҠж¶Ёзҡ„иғҢжҷҜдёӢпјҢеҗ„зҺҜиҠӮжҜӣеҲ©ж¶Ұиў«жҢҒз»ӯеҺӢзј©гҖӮиҖҢ组件дёҖдҪ“еҢ–дёәе…¬еҸёеҲҶжӢ…дәҶзЎ… ж–ҷд»·ж јдёҠж¶ЁеёҰжқҘзҡ„еҺӢеҠӣпјҢеҗҢж—¶д№ҹеҮҸе°‘дәҶдёӯй—ҙе•Ҷиҙ№з”ЁгҖҒйҮҮиҙӯиҙ№з”Ёзӯүз”ҹдә§иҙ№з”Ё

пјҲ2пјүзЁіе®ҡзӣҲеҲ© жіўеҠЁпјҢе°Ҫз®Ў 22 е№ҙд»ҘжқҘзЎ…ж–ҷдә§иғҪдёҚж–ӯйҮҠж”ҫпјҢдҪҶзЎ…ж–ҷдјҒдёҡдә§иғҪзҲ¬еқЎйҖҹеәҰдёҚеҸҠйў„жңҹеҸҠеҲҶзәҝжЈҖдҝ® зӯүеӣ зҙ еҜјиҮҙдә§иғҪйҮҠж”ҫеҸ—еҲ°дёҖе®ҡеҪұе“ҚпјҢеҸ еҠ дёӢжёёйңҖжұӮж—әзӣӣпјҢ22 е№ҙзЎ…ж–ҷдҫӣйңҖд»Қ然еӨ„дәҺзҙ§еј зҠ¶ жҖҒпјҢеҚ•зӢ¬зҺҜиҠӮзҡ„жҜӣеҲ©зЁіе®ҡжҖ§иҫғе·®гҖӮ组件дёҖдҪ“еҢ–иғҪдёӯе’Ңе…үдјҸеҗ„зҺҜиҠӮжҜӣеҲ©зҺҮеҸҳеҢ–еҜ№дјҒдёҡеёҰжқҘзҡ„ жіўеҠЁпјҢдҪҝдјҒдёҡзҡ„жҜӣеҲ©зҺҮдҝқжҢҒеңЁзӣёеҜ№зЁіе®ҡзҡ„ж°ҙе№ігҖӮ

пјҲ3пјүжҸҗеҚҮдјҒдёҡзӣҲеҲ©иғҪеҠӣпјҢеҜ№жҜ”дёүдёӘзҺҜиҠӮпјҢ з”өжұ зүҮеҸҠ组件зҺҜиҠӮзӣҲеҲ©зӣёеҜ№зЎ…зүҮиҫғдҪҺгҖӮ组件дёҖдҪ“еҢ–йҖҡиҝҮжӢ“еұ•е…¬еҸёдёҡеҠЎпјҢжҸҗеҚҮе…¬еҸёзӣҲеҲ©иғҪеҠӣгҖӮиҝ‘е№ҙжқҘеҗ„дёҖдҪ“еҢ–组件еҺӮе•ҶеҠ йҖҹеёғеұҖдә§иғҪпјҢжү©еӨ§дёҖдҪ“еҢ–дә§иғҪдјҳеҠҝпјҢж №жҚ®дёӢиЎЁпјҢдёҖдҪ“еҢ–йҫҷеӨҙдјҒ дёҡдә§иғҪеқҮжңүиҫғеӨ§е№…еәҰжҸҗеҚҮгҖӮ

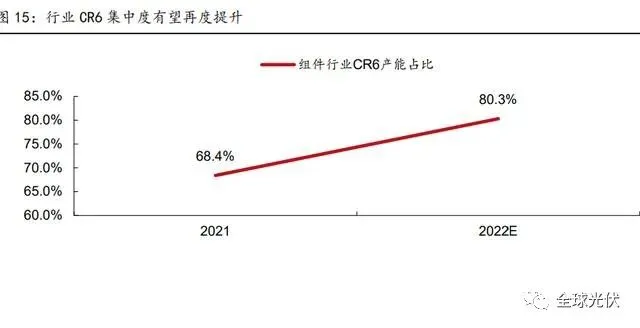

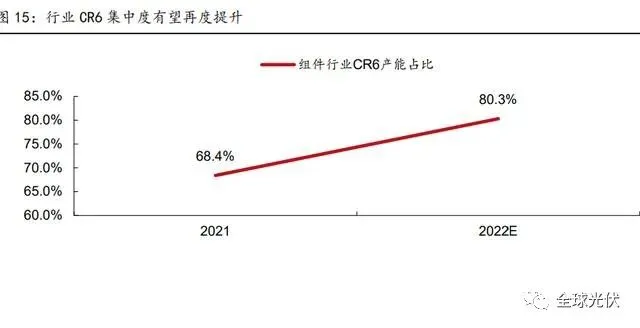

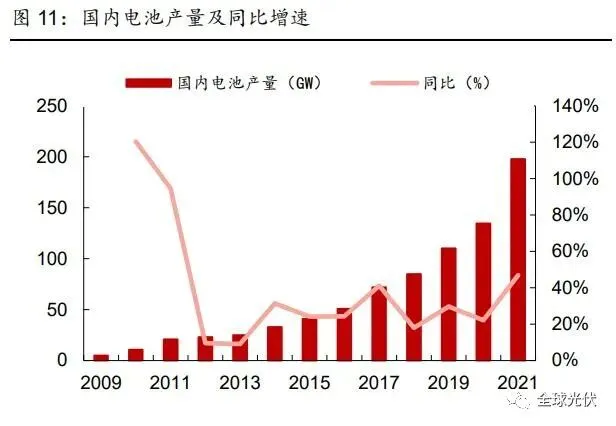

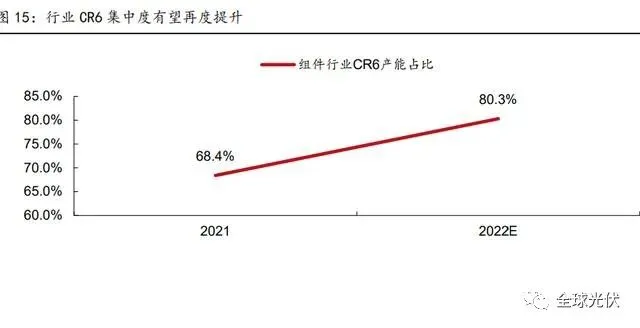

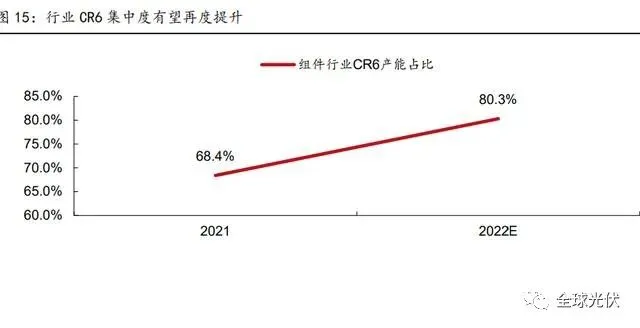

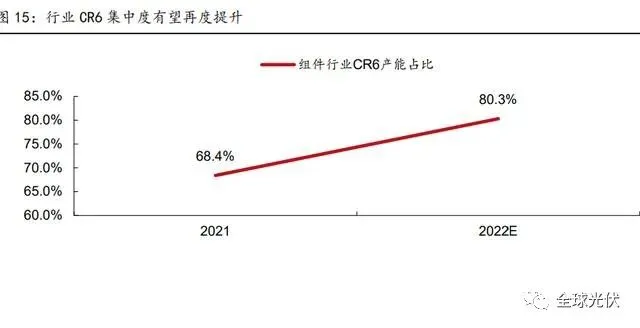

ејәиҖ…жҒ’ејәпјҢдә§дёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮгҖӮж №жҚ®жҲ‘们зҡ„йў„жөӢпјҢ2021 дёҺ 2022 жҲ‘еӣҪ组件дә§йҮҸйңҖ жұӮеҲҶеҲ«дёә 192/272GWгҖӮжҚ®з»ҹи®ЎпјҢ2021 е№ҙпјҢиЎҢдёҡ CR6 е…¬еҸёеҲҶеҲ«дёәйҡҶеҹәиӮЎд»ҪпјҢеӨ©еҗҲе…үиғҪпјҢ жҷ¶ жҫі 科 жҠҖ пјҢ жҷ¶ 科 иғҪ жәҗ пјҢ йҳҝ зү№ ж–Ҝ дёҺ дёң ж–№ ж—Ҙ еҚҮ пјҢ еҮә иҙ§ йҮҸ еҲҶ еҲ« зәҰ 37-38/24/24/22-23/14.4-14.6/9GW е·ҰеҸіпјҢжҖ»дҪ“зәҰеҚ 21 е№ҙйў„жөӢеёӮеңәзҡ„ 68.4%гҖӮ2022 е№ҙпјҢ еҗ„е…¬еҸёз§ҜжһҒжү©дә§пјҢйў„и®ЎеҮәиҙ§йҮҸеҲҶеҲ«иҫҫ 60/40-45/40/34+/22/20+GW,ж•ҙдҪ“зәҰеҚ йў„жөӢеёӮеңә 80.3%пјҢиЎҢдёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮгҖӮ2022 е№ҙдёӢеҚҠе№ҙеҸҠ 23 е№ҙпјҢйҡҸзқҖзЎ…ж–ҷдә§иғҪзҡ„дёҚж–ӯйҮҠж”ҫпјҢдёҠ жёёеҺҹжқҗж–ҷдҫӣз»ҷж јеұҖиө°еҗ‘е®ҪжқҫпјҢзЎ…ж–ҷд»·ж јжңүжңӣеӣһеҪ’еҗҲзҗҶж°ҙе№іпјҢз”өжұ еҸҠ组件з«ҜзӣҲеҲ©жңүжңӣеӣһеҚҮпјҢдёҖ дҪ“еҢ–组件й•ҝжңҹе…·еӨҮдјҳеҠҝпјҢзңӢеҘҪжңӘжқҘдёҡз»©еј№жҖ§гҖӮ

2 2022е№ҙе…үдјҸжҠҖжңҜзҷҫиҠұйҪҗж”ҫпјҢжңүжңӣиЎҚз”ҹж–°жңәдјҡ

2.1йў—зІ’зЎ…пјҡе·ҘиүәжөҒзЁӢзІҫз®ҖпјҢдҪҺз”өиҖ—еёҰжқҘжҲҗжң¬дјҳеҠҝ

йў—зІ’зЎ…пјҡжҲҗжң¬дјҳеҠҝжҳҺжҳҫпјҢйў—зІ’зЎ…жңүжңӣжҲҗдёәж–°дёҖд»ЈзЎ…жҠҖжңҜгҖӮFBR зЎ…зғ·жөҒеҢ–еәҠжҳҜе°Ҷз»Ҷе°Ҹзҡ„йў— зІ’зҠ¶зұҪжҷ¶й“әеңЁжңүж°”еӯ”зҡ„еҸҚеә”еәҠеұӮдёҠпјҢ然еҗҺд»ҺдёӢйқўйҖҡе…Ҙдёүж°ҜеҢ–зЎ…ж°”дҪ“е’Ңе…¶е®ғеҸҚеә”ж°”дҪ“пјҢиҝҷж—¶ зұҪжҷ¶е‘ҲзҺ°еҮәжөҒдҪ“зү№еҫҒгҖӮеңЁеҠ зғӯзӯүеҸҚеә”жқЎд»¶дёӢпјҢзЎ…еҚ•иҙЁжІүз§ҜеңЁзұҪжҷ¶дёҠпјҢз”ҹжҲҗдҪ“з§ҜиҫғеӨ§зҡ„йў—зІ’зЎ…пјҢйҖҡиҝҮеҮәж–ҷз®ЎйҖҒеҮәеҸҚеә”зӮүгҖӮ

е·ҘиүәжөҒзЁӢзІҫз®ҖпјҢдә§е“ҒеҪўзҠ¶е…·еӨҮеӨ©з„¶дјҳеҠҝгҖӮж”№иүҜиҘҝй—Ёеӯҗжі•е·Ҙиүәиҫғдёәз№ҒжқӮпјҢзӮүеҶ…з”ҹдә§еҮәжҷ¶жЈ’еҗҺпјҢ йЎ»еҒңжӯўеҸҚеә”е°Ҷжҷ¶жЈ’еҸ–еҮәиҝӣиЎҢз ҙзўҺеҫ—еҲ°жңҖз»Ҳдә§е“ҒгҖӮйў—зІ’зЎ…еҸҜд»ҘйҖҡиҝҮеҮәж–ҷз®ЎзӣҙжҺҘйҖҒеҮәеҸҚеә”зӮүпјҢ д»ҺиҖҢе®һзҺ°иҝһз»ӯжҠ•ж–ҷгҖҒиҝһз»ӯз”ҹдә§пјҢе·ҘиүәжөҒзЁӢзӣёеҜ№зІҫз®ҖгҖӮеҸҰдёҖж–№йқўпјҢйў—зІ’зЎ…е‘ҲзҗғеҪўпјҢжөҒеҠЁжҖ§еҘҪпјҢ дҫҝдәҺиҝҗиҫ“пјҢиғҪеӨҹйҷҚдҪҺиҝҗиҫ“жҲҗжң¬пјҢдё”жӣҙиғҪж»Ўи¶іеӨҚжҠ•ж–ҷе°әеҜёиҰҒжұӮпјҢж— йңҖз ҙзўҺпјҢйҒҝе…Қз ҙзўҺжҚҹиҖ—пјҢ йҷҚдҪҺз ҙзўҺжҲҗжң¬пјҢж¶ҲйҷӨз ҙзўҺиҝҮзЁӢдёӯеј•е…ҘжқӮиҙЁзҡ„йЈҺйҷ©гҖӮиҖҢз”ұдәҺзІ’еҫ„еқҮеҢҖпјҢзҶ”еҢ–ж—¶еҜ№жӢүжҷ¶зӮүзғӯеңә жү°еҠЁе°ҸпјҢжҳҜйҮҚеӨҚзӣҙжӢүеҚ•жҷ¶зҗҶжғізҡ„еӨҚжҠ•ж–ҷгҖӮ

йў—зІ’зЎ…жҳҜзЎ…зүҮ CCZ жҠҖжңҜзҡ„жӣҙдјҳйҖүжӢ©гҖӮзЎ…зүҮз”ҹдә§дёӯзҡ„ CCZ жҠҖжңҜе…·жңүиҝһз»ӯжҠ•ж–ҷгҖҒиҝһз»ӯжӢүжҷ¶зӯү зү№зӮ№пјҢдёҺ常规 RCz зӣҙжӢүеҚ•жҷ¶е·ҘиүәзӣёжҜ”пјҢиҜҘжҠҖжңҜеҚ•зӮүдә§йҮҸжӣҙй«ҳпјҢдёҖзӮүиғҪжӢүеҮә 6-10 ж №еҚ•жҷ¶зЎ… жЈ’пјҢеҚ•жҷ¶зЎ…жЈ’зҡ„з”өйҳ»зҺҮеҲҶеёғжӣҙзӘ„гҖӮCCZ жҠҖжңҜйңҖиҰҒз»ҶзўҺзЎ…ж–ҷпјҢйҖҡеёёдҪҝз”Ёз“Ұе…Ӣ 1 еҸ·ж–ҷпјҲз“ңеӯҗ ж–ҷпјүжҲ–иҖ…йў—зІ’ж–ҷпјҢиҖҢз“ңеӯҗж–ҷжқҘиҮӘз ҙзўҺеқ—ж–ҷзҡ„еӨҚдә§пјҢдә§йҮҸдҪҺпјҢйў—зІ’зЎ…йҮҸдә§жҳҜеӨ§и§„жЁЎжҺЁе№ҝ CCZ жҠҖжңҜзҡ„еҝ…иҰҒжқЎд»¶гҖӮ

дҪҺз”өиҖ—еёҰжқҘжҲҗжң¬дјҳеҠҝпјҢз¬ҰеҗҲе№ід»·дёҠзҪ‘еӨ§и¶ӢеҠҝгҖӮеҰӮд»Ҡе…үдјҸдә§дёҡй“ҫдҫӣйңҖжҖҒеҠҝзҙ§еј пјҢзЎ…ж–ҷд»·ж јй«ҳ еұ…дёҚдёӢпјҢйҷҚдҪҺжҲҗжң¬пјҢжҸҗй«ҳдә§иғҪжҲҗдёәдёҠжёёеҺӮе•Ҷзҡ„е…ұеҗҢзӣ®ж ҮгҖӮзӣ®еүҚз”ҹдә§ 1 еҚғе…Ӣйў—зІ’зЎ…иҖ—з”өд»… 15 еәҰпјҢзӣёиҫғдәҺиҘҝй—Ёеӯҗжі• 60 еәҰ/еҚғе…Ӣжңүжҳҫи‘—дёӢйҷҚпјҢжҢүз…§жҜҸеәҰз”ө 0.3 е…ғзҡ„д»·ж јдј°и®ЎпјҢйў—зІ’зЎ…е°Ҷ жӢҘжңү 10 е…ғд»ҘдёҠзҡ„жҲҗжң¬дјҳеҠҝпјӣж°ҙиҖ—ж°ўиҖ—ж–№йқўпјҢFBR ж–№жі•еҲҶеҲ«дёәжҜҸеҗЁ 90 еҗЁж°ҙпјҢ200Nm3 ж°ў ж°”пјҢиҫғиҘҝй—Ёеӯҗжі•йҷҚдҪҺ 30%/42%гҖӮжҠ•иө„ж–№йқўпјҢйў—зІ’зЎ…жҜҸдёҮеҗЁдә§иғҪд»…йңҖиҰҒ 7 дәҝеҲқе§ӢжҠ•иө„пјҢзӣё иҫғиҘҝй—Ёеӯҗжі•еҸҜйҷҚдҪҺ 1.5-2 дәҝе…ғгҖӮ

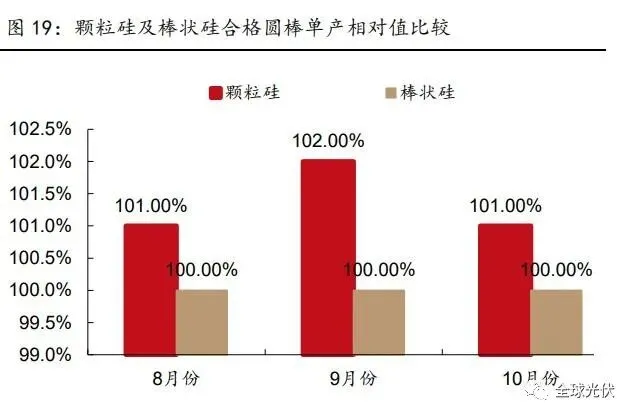

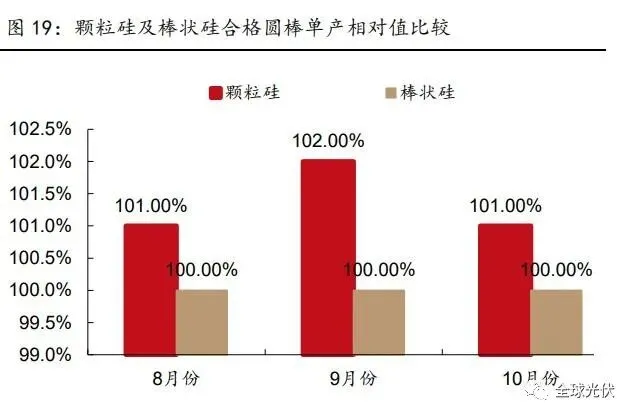

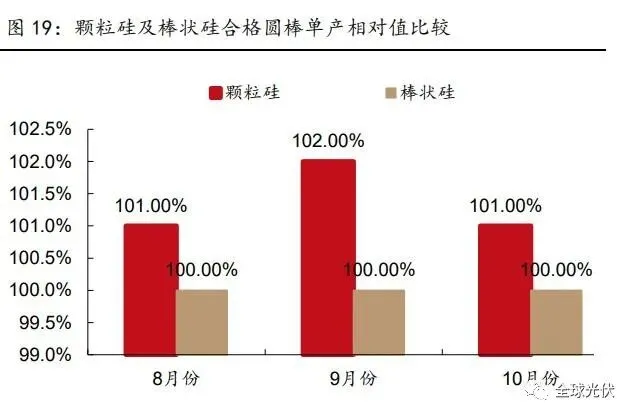

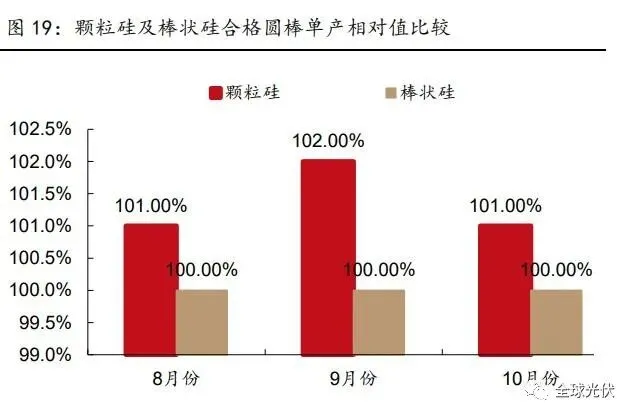

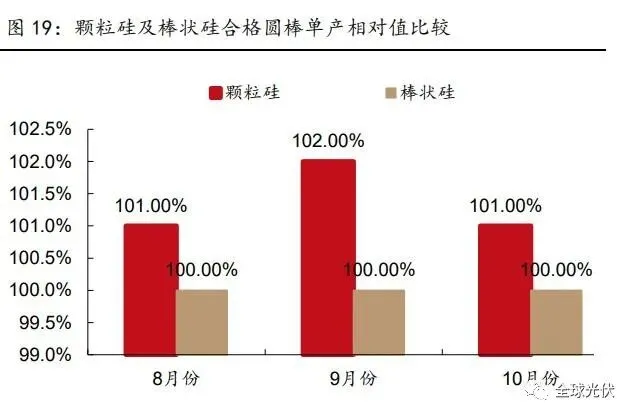

дёӢжёёеә”з”Ёйў—зІ’зЎ…еҲ©дәҺжҸҗеҚҮеҚ•дә§гҖӮж №жҚ®иЎҢдёҡз«һдәүеҜ№жүӢдҝқеҲ©еҚҸй‘«йў—зІ’зЎ…дә§е“ҒдҪҝз”Ёж•°жҚ®пјҢеңЁеӨҚжҠ• е·Ҙиүәж–№йқўпјҢдј з»ҹеқ—зҠ¶зЎ…жҜҸжЎ¶жҠ•ж–ҷйҮҸеҸҜиҫҫ 120 е…¬ж–ӨпјҢиҖҢйў—зІ’зЎ…еҸҜеўһеҠ 20%иҮі 140 е…¬ж–Өе·ҰеҸіпјҢ дё”еҜ№жҜ”йў—зІ’зЎ…еҸҠжЈ’зҠ¶зЎ…иһҚеҢ–йҖҹзҺҮпјҢйў—зІ’зЎ…еҹәжң¬еҸҜжҜ”жЈ’зҠ¶зЎ…иһҚеҢ–йҖҹзҺҮй«ҳ 1.3 е…¬ж–Ө/е°Ҹж—¶е·ҰеҸігҖӮжӣҙеӨҡзҡ„жҠ•ж–ҷйҮҸеҸҠжӣҙеҝ«зҡ„иһҚеҢ–йҖҹзҺҮеҸҜиҠӮзңҒдәәе·ҘеҸҠж—¶й—ҙжҲҗжң¬гҖҒжҸҗй«ҳеҚ•дә§гҖӮж №жҚ®иҝ‘дёүжңҲж•°жҚ®пјҢйў— зІ’зЎ…еҗҲж јеңҶжЈ’еҚ•дә§зӣёеҜ№еҖјзӣёжҜ”жЈ’зҠ¶зЎ…з•Ҙй«ҳ 1%~2%гҖӮ

2.2з”өжұ зүҮпјҡдёӯзҹӯжңҹзҷҫиҲёдәүжөҒпјҢй•ҝжңҹејӮиҙЁз»“йўҮе…·дјҳеҠҝ

е…үдјҸз”өжұ зүҮе·Ҙиүәж ёеҝғиҰҒзӮ№еҢ…жӢ¬дёүзӮ№пјҡв‘ з”өжұ зүҮ PN з»“еҲ¶еӨҮпјӣв‘ЎеҜ№з”өжұ зүҮзЎ…иЎЁйқўзҡ„жӮ¬жҢӮй”®иҝӣ иЎҢй’қеҢ–пјӣв‘ўз”өжұ зүҮйҮ‘еұһеҢ–гҖӮйҖҡеёёзңӢпјҢN еһӢзЎ…зүҮеңЁзӣёеҗҢйҮ‘еұһжқӮиҙЁжө“еәҰдёӢжҜ” P еһӢзЎ…зүҮжңүжӣҙй«ҳзҡ„е…үз”өиҪ¬жҚўж•ҲзҺҮгҖӮеӣ жӯӨ N еһӢиЎ¬еә•з”өжұ зүҮзҡ„иҪ¬еҢ–ж•ҲзҺҮдјҡдјҳдәҺ P еһӢгҖӮдёӯзҹӯжңҹжқҘзңӢпјҢTopConгҖҒHJTгҖҒ IBC д»ҘеҸҠ他们зҡ„з»“еҗҲи·ҜзәҝдјҡеҗҢж—¶еӯҳеңЁгҖӮй•ҝжңҹзңӢпјҢHJT жңҖжңүеҸҜиғҪжҲҗдёәжңӘжқҘ 5-8 е№ҙзҡ„жңҖз»Ҳи·ҜзәҝгҖӮ

TopCon зӣёеҜ№ PERC й’қеҢ–ж•ҲжһңжӣҙеҘҪгҖӮN еһӢ TopCon з”өжұ еӨ§дҪ“жҳҜеҹәдәҺ PERC з”өжұ зҡ„еҹәзЎҖ жһ¶жһ„гҖӮзӣёеҜ№дәҺ PERC з”өжұ пјҢTopCon з”өжұ е·Ҙиүәе°ҶиЎ¬еә•з”ұ P еһӢжҚўдёә N еһӢпјҢN еһӢеҚҠеҜјдҪ“е°‘ еӯҗеҜҝе‘Ҫй«ҳпјҢеҹәжң¬ж— зЎјж°§еӨҚеҗҲпјҢдё”еҜ№йҮ‘еұһжұЎжҹ“е®Ҫе®№еәҰжӣҙй«ҳпјӣеңЁиғҢйқўз»“жһ„дёӯпјҢе…ҲеўһеҠ 1-2nm зҡ„ йҡ§з©ҝж°§еҢ–еұӮ SiOxпјҢеҶҚжІүз§ҜдёҖеұӮзЈ·зҡ„еӨҡжҷ¶зЎ…пјҢеҪўжҲҗиғҢйқўй’қеҢ–жҺҘи§Ұз»“жһ„гҖӮйҡ§з©ҝж°§еҢ–еұӮжҸҗдҫӣдәҶ иүҜеҘҪзҡ„еҢ–еӯҰй’қеҢ–жҖ§иғҪпјҢеӨ§е№…йҷҚдҪҺдәҶз•ҢйқўеӨҚеҗҲпјҢеҗҢж—¶е…Ғи®ёеӨҡж•°иҪҪжөҒеӯҗжңүж•Ҳең°йҡ§з©ҝйҖҡиҝҮеҲ°жҺәжқӮ еӨҡжҷ¶зЎ…еұӮгҖӮжҺәжқӮзҡ„еӨҡжҷ¶зЎ…еұӮдёҺеҹәдҪ“еҪўжҲҗ n + /n й«ҳдҪҺеңәпјҢйҳ»жӯўе°‘ж•°иҪҪжөҒеӯҗиҝҗеҠЁиҮіиЎЁйқўпјҢеҪў жҲҗйҖүжӢ©жҖ§й’қеҢ–жҺҘи§ҰгҖӮ

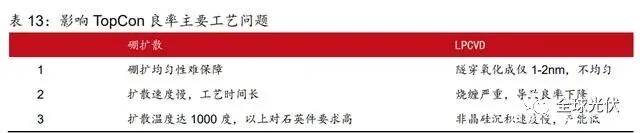

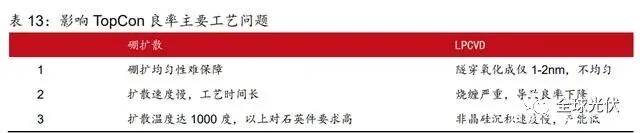

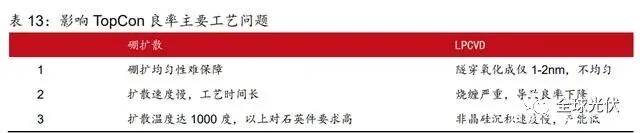

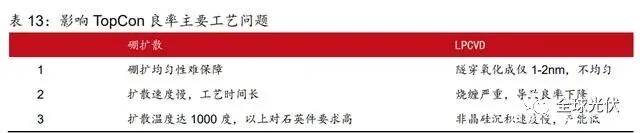

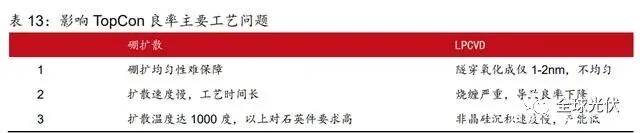

TopCon жңүеҫ…е·Ҙиүәж”№иҝӣжҸҗеҚҮиүҜзҺҮгҖӮзӣ®еүҚ TopCon з”өжұ иүҜзҺҮзӣёеҜ№иҫғдҪҺпјҢдҪҺдәҺ PERC е’Ң HJT зҡ„ 98~99%зҡ„иүҜзҺҮгҖӮTopCon з”өжұ иүҜзҺҮжҸҗеҚҮдё»иҰҒйңҖиҰҒи§ЈеҶізЎјжү©ж•ЈйҡҫйўҳпјҢд»ҘеҸҠ LPCVD еӨҡжҷ¶ зЎ…и–„иҶңеҲ¶еӨҮйҡҫйўҳгҖӮ

a)зЎјжү©ж•Јйқўдёҙзҡ„й—®йўҳпјҡв‘ зЎјеңЁзЎ…дёӯзҡ„жө“еәҰйҡҫд»ҘжҠҠжҸЎпјҢжө“еәҰдҪҺдёҚжҳ“еҫ—еҲ°й«ҳжө“еәҰеҸ‘е°„еҢәпјҢжө“еәҰ й«ҳдјҡеҜјиҮҙзЎјеҺҹеӯҗдёҚжҝҖжҙ»пјҢйҡҫдәҺеҲ¶еӨҮйҖүжӢ©жҖ§еҸ‘е°„еұӮгҖӮв‘Ўжү©ж•ЈеҜ№з®ЎжқҗиҰҒжұӮй«ҳпјҢзЎјжү©ж•ЈиҝҮзЁӢе®№жҳ“ еҮәзҺ°й»ҸиҲҹгҖҒй»Ҹз®ЎгҖҒи…җиҡҖз®ЎеЈҒзҡ„жғ…еҶөгҖӮв‘ўжү©ж•Јжё©еәҰй«ҳпјҢжё©еәҰиҫҫ 1040-1050 еәҰпјҢжү©ж•Јж—¶й—ҙиҫғй•ҝпјҢ иҫҫеҲ° 4 е°Ҹж—¶пјҢй«ҳдәҺзЈ·жү©ж•Јзҡ„ 45 еҲҶй’ҹгҖӮ

bпјүLPCVD еӨҡжҷ¶зЎ…и–„иҶңеҲ¶еӨҮйқўдёҙзҡ„й—®йўҳпјҡв‘ зғӯеЈҒжІүз§Ҝй—®йўҳпјҢеңЁжІүз§Ҝйқһжҷ¶зЎ…иҶңзҡ„еҗҢж—¶еңЁз®ЎеЈҒ дёҠд№ҹжІүз§ҜеҗҢж ·еҺҡеәҰзҡ„иҶңеұӮпјҢз»ҸеёёиҰҒжё…жҙ—з®ЎйҒ“пјҢйҷҚдҪҺдәҶз”ҹдә§ж•ҲзҺҮгҖӮв‘ЎеҺҹдҪҚжҺәжқӮиҫғйҡҫгҖӮжңүжӯ»еұӮгҖҒ дјҡйҷҚдҪҺжІүз§Ҝжё©еәҰгҖӮеӣ жӯӨдёҖиҲ¬йңҖиҰҒжІүз§Ҝжң¬еҫҒйқһжҷ¶зЎ…пјҢеҶҚиҝӣиЎҢзЈ·жү©ж•ЈгҖӮв‘ўеӯҳеңЁз»•й•ҖпјҢеҜјиҮҙиүҜзҺҮ дёӢйҷҚпјҢйңҖиҰҒеҗҺз»ӯдҪҝз”Ёж№ҝжі•жё…жҙ—жӯЈйқўз»•й•ҖгҖӮв‘ЈеҗҺжү©ж•ЈиҝҮзЁӢдёӯпјҢжқӮиҙЁеҺҹеӯҗдјҡйҖҸиҝҮ SiO 2 еұӮиҝӣ е…ҘеҚ•жҷ¶зЎ…еҢәеҹҹпјҢеҜјиҮҙй’қеҢ–еӨұж•ҲгҖӮ

TBC з”өжұ зүҮйҮҮз”Ё P еһӢзЎ…зүҮеҗҺпјҢйғЁеҲҶй—®йўҳеҫ—еҲ°и§ЈеҶігҖӮзӣёеҜ№дәҺ TopConпјҢTBC зҡ„жӯЈйқўдёҚйңҖиҰҒ PN з»“жү©ж•ЈпјҢиүҜзҺҮе°ҶжңүжүҖжҸҗеҚҮпјҢдҪҶиҰҒжҠҠжӯЈйқўзҡ„ж …зәҝе…ЁйғЁиҪ¬еҢ–еҲ°иғҢйқўгҖӮиғҢйқўе·ҘиүәйңҖиҰҒеҸӮиҖғ TopCon еҲ¶еӨҮж°§еҢ–еұӮеҗҺеҶҚеҲ¶дҪңеҗ«зЈ·еӨҡжҷ¶зЎ…еұӮпјҢе…¶ж¬ЎеҲ©з”ЁжҝҖе…үејҖж§ҪеҸҠеҲ»иҡҖзҡ„ж–№жі•еҒҡеҮә P еҢәпјҢ жңҖз»ҲеңЁ P еҢәе®ҢжҲҗеҲ¶еӨҮеҗҺпјҢеҶҚеҚ°еҲ¶ж …зәҝгҖӮжҲҗжң¬з«Ҝи§’еәҰзңӢпјҢTBC дҪҝз”Ё P еһӢзЎ…зүҮеҒҡиЎ¬еә•пјҢеҗҢж · е°әеҜёе’ҢеҺҡеәҰзҡ„зЎ…зүҮжҲҗжң¬еҸҜжҜ” TopCon дҪҺ 8%гҖӮеҸҰдёҖж–№йқўпјҢеҗҢж ·е°әеҜёзҡ„ TopCon 银жөҶиҖ—йҮҸиҝңй«ҳдәҺPERCпјҢTBC е°Ҷж …зәҝе…ЁйғЁжҚўеҲ°з”өжұ зүҮиғҢйқўпјҢ用银йҮҸз•Ҙй«ҳдәҺеҗҢе°әеҜё PERCгҖӮ

HJT з”өжұ з”ҹдә§е·ҘиүәжөҒзЁӢиҫғзҹӯгҖӮHJT з”өжұ з”ҹдә§иҝҮзЁӢзҡ„ж ёеҝғеҚідёәеҗ„еұӮи–„иҶңзҡ„жІүз§ҜпјҢдёҚж¶үеҸҠжү©ж•ЈгҖҒ жіЁе…Ҙзӯүе·ҘиүәпјҢж•ҙдҪ“иҖҢиЁҖе…¶е·ҘиүәжөҒзЁӢиҫғзҹӯпјҢдё»е·Ҙиүәд»…жңү 4 жӯҘпјҢеҚіжё…жҙ—еҲ¶з»’гҖҒйқһжҷ¶зЎ…и–„иҶңжІүз§ҜгҖҒ TCO й•ҖиҶңгҖҒдёқзҪ‘еҚ°еҲ· 4 дёӘе·ҘиүәзҺҜиҠӮгҖӮиҖҢ BSF з”өжұ йңҖиҰҒ 6 йҒ“е·ҘиүәгҖҒPERC йңҖиҰҒ 8 йҒ“е·ҘиүәгҖҒ TopCon йңҖиҰҒ 10 еӨҡйҒ“е·ҘиүәпјҢHJT жҳҜзӣ®еүҚе…үдјҸз”өжұ дёӯе·ҘиүәжөҒзЁӢиҫғзҹӯзҡ„жҠҖжңҜи·ҜзәҝпјҢиҫғзҹӯзҡ„е·Ҙ иүәжөҒзЁӢйҷҚдҪҺдәҶе·ҘиүәжҺ§еҲ¶зҡ„еӨҚжқӮзЁӢеәҰе’Ңдә§дёҡеҢ–зҡ„йҡҫеәҰпјҢеҸҜд»ҘеҗҢж—¶жҸҗй«ҳз”өжұ зүҮиүҜзҺҮе’Ңз”ҹдә§ж•ҲзҺҮпјҢ зӣ®еүҚе·Іе®һзҺ° HJT йҮҸдә§зҡ„дә§зәҝдә§е“ҒиүҜзҺҮеҸҜзЁіе®ҡеңЁ 98%д»ҘдёҠгҖӮ

в‘ жё…жҙ—еҲ¶з»’пјҡеҜ№зЎ…зүҮиҝӣиЎҢжё…жҙ—并еҪўжҲҗз»’йқўд»Ҙйҷ·е…үпјҢйҮҮз”Ё RAC е·ҘиүәжҲ–иҮӯж°§жё…жҙ—пјҢжё…жҙ—еҲ¶з»’ и®ҫеӨҮзәҰеҚ и®ҫеӨҮжҖ»жҠ•иө„зҡ„ 10%гҖӮ

в‘Ў йқһжҷ¶зЎ…и–„иҶңжІүз§Ҝпјҡйқһжҷ¶зЎ…и–„иҶңжІүз§ҜжҳҜеҪўжҲҗ HJT з»“жһ„зҡ„е…ій”®пјҢйҮҮз”Ё PECVD и®ҫеӨҮе®ҢжҲҗпјҢ зәҰеҚ и®ҫеӨҮжҖ»жҠ•иө„зҡ„ 50%гҖӮ

в‘ў TCO й•ҖиҶңпјҡеҸҢйқўжІүз§ҜйҖҸжҳҺеҜјз”өж°§еҢ–зү©и–„иҶңпјҢе…·еӨҮиүҜеҘҪзҡ„йҖҸе…үжҖ§е’ҢеҜјз”өжҖ§пјҢйҷҚдҪҺдәҶиЎЁйқў е…үеҸҚе°„жҚҹеӨұпјҢеҗҢж—¶ејҘиЎҘйқһжҷ¶зЎ…и–„иҶңеҜјз”өжҖ§е·®зҡ„зү№зӮ№пјҢ收йӣҶиҪҪжөҒеӯҗ并иҝҗиҫ“еҲ°з”өжһҒдёҠгҖӮе·ҘиүәдёҠ йҮҮз”Ё RPD жҲ– PVD и®ҫеӨҮпјҢзәҰеҚ и®ҫеӨҮжҠ•иө„йўқзҡ„ 25%гҖӮ

в‘Ј дёқзҪ‘еҚ°еҲ·пјҡйҮ‘еұһжһҒеҢ–пјҢдёҺ P-N з»“дёӨз«ҜеҪўжҲҗзҙ§еҜҶзҡ„欧е§ҶжҺҘи§ҰпјҢзәҰеҚ и®ҫеӨҮжҖ»жҠ•иө„йўқзҡ„ 15%гҖӮ

HJT з”өжұ зүҮжҲҗе“Ғз»“жһ„дјҳз§ҖгҖӮй“қиғҢеңәз”өжұ зҡ„е·ҘиүәеҸӘжҳҜе®һзҺ°дәҶжӯЈйқў N еҢәзҡ„й’қеҢ–пјҢиғҢйқўй’қеҢ–ж•Ҳ жһңиҫғе·®пјӣPERC з”өжұ еўһеҠ дәҶиғҢйқўзҡ„й’қеҢ–ж•ҲжһңпјҢдё”йҖҡиҝҮжӯЈйқўзҡ„йҖүжӢ©жҖ§еҸ‘е°„жһҒжҺәжқӮпјҢдҪҝеҫ—жӯЈйқў еӨҚеҗҲйҖҹеәҰж…ўпјҢжҺҘи§ҰеҘҪпјӣTopCon з”өжұ иғҢйқўеўһеҠ ж°§еҢ–еұӮеҸҠ N еһӢеӨҡжҷ¶зЎ…пјҢдҪҝеҫ—иғҢйқўй’қеҢ–ж•Ҳжһңиҝӣ дёҖжӯҘеўһејәгҖӮеӣ дҪҝз”Ё N еһӢзЎ…зүҮпјҢжӯЈйқўзҡ„зЈ·жү©ж•Јж”№жҲҗзЎјжү©ж•ЈгҖӮHJT з”өжұ зҡ„з”ҹдә§е·ҘиүәжөҒзЁӢе®Ңе…Ё еҢәеҲ«дәҺе…¶д»–дёүз§ҚпјҢPN з»“дҪҝз”ЁдҪҺжё©е·ҘиүәиҖҢйқһйҖҡиҝҮжү©ж•ЈеҪўжҲҗпјҢжҲҗе“Ғз»“жһ„зӣёеҜ№дәҺе…¶д»–зұ»еһӢиҫғеҘҪгҖӮ

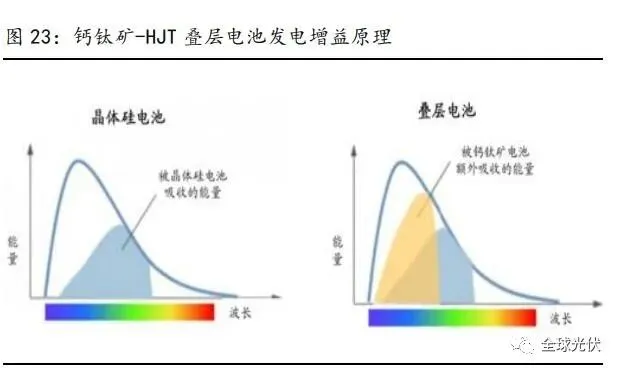

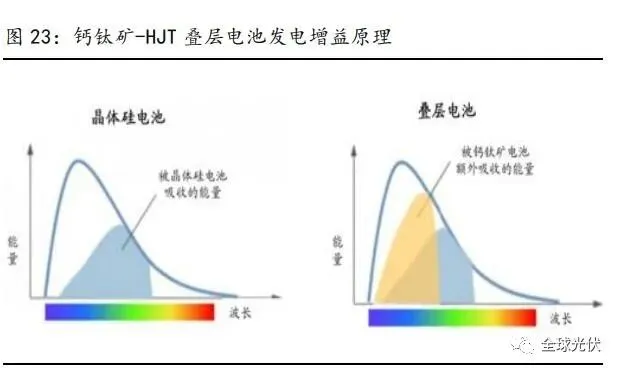

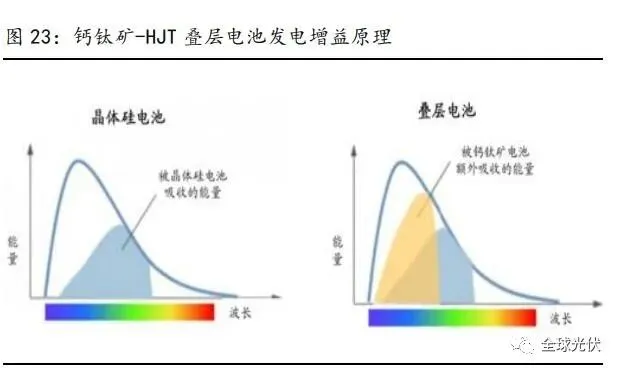

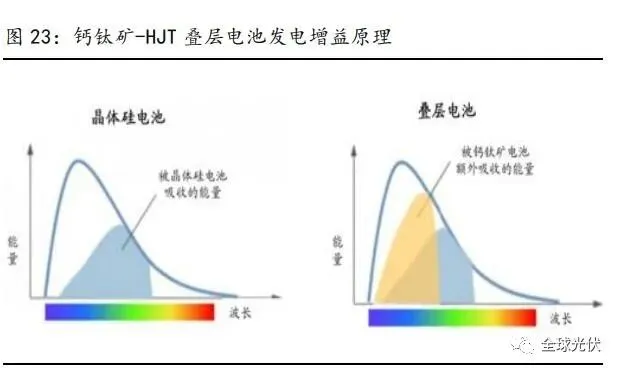

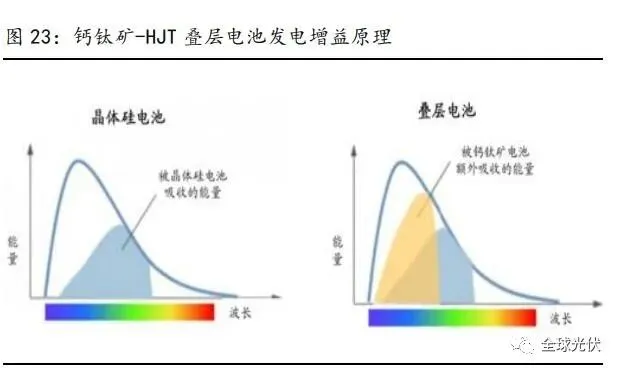

жңӘжқҘ HJT+й’ҷй’ӣзҹҝеҸ еұӮе·ҘиүәеҸҜе°Ҷз”өжұ иҪ¬жҚўж•ҲзҺҮжҸҗеҚҮиҮі 30%+гҖӮHJT жҷ¶дҪ“зЎ…дё»иҰҒеҗёж”¶еӨӘйҳізҡ„ зәўеӨ–е…үпјҢиҖҢй’ҷй’ӣзҹҝеҸҜжңүж•ҲеҲ©з”Ёзҙ«еӨ–е’Ңи“қз»ҝе…үпјҢеҸ еұӮжҠҖжңҜз”ЁдҪҺжё©жІүз§Ҝе·ҘиүәпјҲPVD/CVD ж–№ејҸпјү е®һзҺ°зҹӯжіўй•ҝеҗёж”¶пјҲй’ҷй’ӣзҹҝпјүе’Ңй•ҝжіўй•ҝеҗёж”¶пјҲHJTпјүзҡ„з»“еҗҲпјҢд»ҺиҖҢжӢ“е®ҪеӨӘйҳіз”өжұ еҜ№еӨӘйҳіе…үи°ұ зҡ„иғҪйҮҸеҗёж”¶иҢғеӣҙпјҢеӨ§е№…жҸҗй«ҳиҪ¬жҚўж•ҲзҺҮгҖӮ2020 е№ҙ Oxford PV е…үдјҸй’ҷй’ӣзҹҝжҷ¶зЎ…еҸ еұӮз”өжұ еңЁ 1.12 е№іж–№еҺҳзұізҡ„йқўз§ҜдёҠиҫҫеҲ°дәҶ 29.52пј…зҡ„е®һйӘҢе®ӨиҪ¬жҚўж•ҲзҺҮпјҢеҗҺз»ӯз”ҡиҮіжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮиҮі 30%д»Ҙ дёҠгҖӮ

HJT и®ҫеӨҮжӯЈиҝӣиЎҢеӣҪдә§жӣҝд»ЈпјҢжӢҘжңүж•ҙзәҝдәӨд»ҳиғҪеҠӣзҡ„дјҒдёҡдјҳеҠҝжҳҺжҳҫгҖӮж—©жңҹ HJT дә§зәҝд»Ҙжў…иҖ¶еҚҡ ж јгҖҒYACгҖҒRena зӯүеӨ–иө„е“ҒзүҢи®ҫеӨҮдёәдё»пјҢ2017-2018 е№ҙ HJT и®ҫеӨҮжҠ•иө„йўқеңЁ 9~12 дәҝ/GWпјҢ и®ҫеӨҮжҠ•иө„йўқиҫғй«ҳгҖӮ2019 е№ҙиө·йҖҡеЁҒгҖҒзҲұеә·гҖҒеҚҺжҷҹзӯүз”өжұ еҺӮе•ҶејҖе§ӢеңЁйғЁеҲҶи®ҫеӨҮдёҠйҖүеҸ–еӣҪдә§еҺӮ е•ҶпјҢд»…з”Ё 2 е№ҙж—¶й—ҙпјҢи®ҫеӨҮжҠ•иө„йўқеҝ«йҖҹйҷҚиҮі 5 дәҝе…ғ/GW д»ҘдёӢпјҢдёҺжӯӨеҗҢж—¶еӨ–иө„е“ҒзүҢеӣ з»ҸиҗҘжғ… еҶөе·®пјҢAmtechгҖҒжў…иҖ¶еҚҡж јгҖҒREC зӯүзӣёз»§йҖҖеҮәе…үдјҸи®ҫеӨҮеёӮеңәгҖӮ

зӣ®еүҚиҝҲдёәгҖҒй’§зҹігҖҒзҗҶжғіжҲҗдёә еӣҪеҶ…з«һдәүе®һеҠӣиҫғејәзҡ„ HJT и®ҫеӨҮдҫӣеә”е•ҶпјҢиҝҲдёәе’Ңй’§зҹіе·Іе…·еӨҮж•ҙзәҝдәӨд»ҳиғҪеҠӣгҖӮз”ұдәҺ HJT и®ҫеӨҮ жҠҖжңҜй—Ёж§ӣй«ҳпјҢжӢҘжңүж•ҙзәҝи®ҫеӨҮдәӨд»ҳиғҪеҠӣзҡ„дҫӣеә”е•Ҷе°Ҷжңүжӣҙејәзҡ„жҲҗжң¬жҺ§еҲ¶е’Ңи®®д»·иғҪеҠӣпјҢжңӘжқҘж•ҙзәҝ и®ҫеӨҮе•ҶеёӮеңәйӣҶдёӯеәҰжңүжңӣжҢҒз»ӯжҸҗеҚҮгҖӮ

2025 е№ҙ HJT и®ҫеӨҮеёӮеңәз©әй—ҙжңүжңӣиҫҫ 608 дәҝе…ғгҖӮжҢүз…§ 2020-2025 е№ҙе…Ёзҗғе…үдјҸиЈ…жңәйҮҸ 130/155/220/270/320/400GWи®Ўз®—пјҢеҒҮи®ҫе®№й…ҚжҜ”еҲҶеҲ«дёә 1.15/1.20/1.25/1.30/1.30/1.35пјҢ жҢүз…§з”өжұ дә§иғҪеҲ©з”ЁзҺҮ 70%и®Ўз®—пјҢз”ұдәҺ HJT е…·еӨҮжҲҗжң¬дјҳеҠҝпјҢжҲ‘们预计 2021-2025 е№ҙ HJT жё— йҖҸзҺҮеҲҶеҲ«дёә 5%/10%/20%/40%/60%пјҢз”ұдәҺ HJT и®ҫеӨҮжҲҗжң¬дёҚж–ӯдёӢйҷҚпјҢеҒҮи®ҫ 2021-2025 е№ҙ HJT и®ҫеӨҮжҠ•иө„йўқеҲҶеҲ«дёә 4.5/4.0/3.5/3.0/2.7 дәҝе…ғ/GWпјҢеҲҷ 2021-2025 е№ҙ HJT и®ҫеӨҮйңҖжұӮе°Ҷиҫҫ 48/104/213/390/608 дәҝе…ғпјҢеҗҢжҜ”+382%/116%/105%/83%/56%гҖӮпјҲжҠҘе‘ҠжқҘжәҗпјҡжңӘжқҘжҷәеә“пјү

2.3 йҖҶеҸҳеҷЁпјҡеҮәеҸЈжӣҝд»ЈйҫҷеӨҙжңүжңӣй•ҝжңҹеҸ—зӣҠпјҢ еӮЁиғҪгҖҒеҫ®йҖҶж–°жҠҖжңҜеҖјеҫ—жңҹеҫ…

еҮәеҸЈжӣҝд»Ји·Ҝеҫ„жҳҺзЎ®пјҢз»„дёІејҸйҖҶеҸҳеҷЁеҚ жҜ”жңүжҢҒз»ӯжҸҗеҚҮ

еӣҪдә§е“ҒзүҢдәҺ 2012 е№ҙжү“з ҙ欧жҙІеһ„ж–ӯпјҢеӣҪеҶ…йҖҶеҸҳеҷЁе…ЁзҗғеёӮеҚ зҺҮиҝ…йҖҹжҸҗеҚҮгҖӮ2019 е№ҙе…ЁзҗғжҺ’еҗҚ еүҚдёүзҡ„йҖҶеҸҳеҷЁдјҒдёҡдёәеҚҺдёәгҖҒйҳіе…үз”өжәҗгҖҒSMAпјҢеёӮеҚ зҺҮеҲҶеҲ«дёә 22%/13%/8%,еӣҪеҶ…е“ҒзүҢеңЁе…Ё зҗғзҡ„еёӮеҚ зҺҮеҗҲи®Ўиҫҫ 57%пјҢиҖҢжҲӘжӯў 2020 е№ҙпјҢе…ЁзҗғжҺ’еҗҚеүҚдёүзҡ„йҖҶеҸҳеҷЁдјҒдёҡеҚҺдёәгҖҒйҳіе…үз”өжәҗгҖҒ SMA еёӮеҚ зҺҮеҲҶеҲ«дёә 23%/19%/7%гҖӮе…Ёзҗғ 2012-2020 е№ҙеӣҪеҶ…е“ҒзүҢе…ЁзҗғйҖҶеҸҳеҷЁд»Ҫйўқеҝ«йҖҹжҸҗеҚҮпјҢ з”ұ 11%дёҖи·ҜдёҠж¶ЁиҮізәҰ 59%пјҢеўһй•ҝиҝ‘ 48pctгҖӮ2021-2022 е№ҙдёӯеӣҪйҖҶеҸҳеҷЁе…ЁзҗғеҮәеҸЈжңүжңӣиҫҫ 60% д»ҘдёҠгҖӮ

йҖҶеҸҳеҷЁеҮәеҸЈжӣҝд»Јз©әй—ҙд»Қе…·иҫғй«ҳеј№жҖ§гҖӮ2021 е№ҙе…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁеёӮеңәзәҰ 473 дәҝе…ғеёӮеңә规模пјҢ еӣҪдә§е“ҒзүҢе…ЁзҗғеёӮеҚ зҺҮзәҰ 60%гҖӮжңӘжқҘйҡҸзқҖйҖҶеҸҳеҷЁеӨ–иө„е“ҒзүҢзҡ„йҖҖеҮәпјҢд»ҘеҸҠеӣҪдә§дә§е“ҒжҖ§д»·жҜ”дјҳеҠҝ зҡ„ж—ҘзӣҠзӘҒжҳҫпјҢйў„и®ЎеӣҪдә§е“ҒзүҢеёӮеңәд»Ҫйўқе°Ҷ继з»ӯжҸҗеҚҮгҖӮ

з»„дёІејҸйҖҶеҸҳеҷЁеҚ жҜ”дёҚж–ӯжҸҗеҚҮгҖӮ2016-2020 е№ҙйӣҶдёӯејҸйҖҶеҸҳеҷЁе’Ңз»„дёІејҸйҖҶеҸҳеҷЁеҮәиҙ§йҮҸеҚ жҜ”еқҮеңЁ 90%д»ҘдёҠгҖӮиҝ‘е№ҙжқҘз»„дёІејҸйҖҶеҸҳеҷЁеҮәиҙ§еҚ жҜ”дёҚж–ӯжҸҗеҚҮпјҢд»Һ 2016 е№ҙзҡ„ 32%жҸҗеҚҮиҮі 2021 е№ҙзҡ„ 67%пјҢйў„и®Ўз»„дёІејҸй«ҳиҪ¬жҚўж•ҲзҺҮд»ҘеҸҠжҲ·з”ЁеңәжҷҜйҖӮз”Ёзҡ„дјҳеҠҝд»Қе°Ҷ继з»ӯдҝқжҢҒпјҢжё—йҖҸзҺҮдёҚж–ӯжҸҗ еҚҮгҖӮ

вҖңжҲ·з”Ё+еҸҳжөҒвҖқиҝӣдёҖжӯҘжҺЁе№ҝпјҢеӮЁиғҪйҖҶеҸҳеҷЁеёӮеңәе№ҝйҳ”

22 е№ҙе°ҸеһӢжҲ·з”ЁеңәжҷҜдёӯе…үдјҸеӮЁиғҪйҖҶеҸҳеҷЁжҺЁе№ҝжңүжңӣеҠ йҖҹгҖӮе…үдјҸеӮЁиғҪйҖҶеҸҳеҷЁе°Ҷе…үдјҸзі»з»ҹжүҖеҸ‘з”ө иғҪдјҳе…Ҳдҫӣжң¬ең°иҙҹиҪҪдҪҝз”ЁпјҢеӨҡдҪҷзҡ„иғҪйҮҸеӯҳеӮЁеҲ°и“„з”өжұ пјҢеңЁз”өиғҪд»ҚжңүеҜҢдҪҷзҡ„жғ…еҶөдёӢеҸҜйҖүжӢ©жҖ§е№¶ е…Ҙз”өзҪ‘пјӣеҪ“е…үдјҸжүҖеҸ‘з”өиғҪдёҚи¶іж—¶пјҢи“„з”өжұ ж”ҫз”өдҫӣжң¬ең°иҙҹиҪҪдҪҝз”ЁпјҢд»ҺиҖҢйҷҚдҪҺеҜ№з”өзҪ‘е’Ңдј з»ҹиғҪ жәҗзҡ„дҫқиө–пјҢдәүеҸ–е®һзҺ°дҪҸе®…з”өеҠӣзҡ„вҖңиҮӘз»ҷиҮӘи¶івҖқгҖӮеӣҪеҶ…дё»иҰҒдҫӣеә”е•ҶеҢ…жӢ¬еӣәеҫ·еЁҒгҖҒй”ҰжөӘ科жҠҖгҖҒ еҫ·дёҡиӮЎд»ҪзӯүпјҢ2021 е№ҙе…¶еӮЁиғҪйҖҶеҸҳеҷЁеҮәиҙ§йҮҸеҲҶеҲ«иҫҫеҲ° 6 дёҮеҸ°гҖҒ3 дёҮеҸ°гҖҒ7 дёҮеҸ°пјҢйў„и®Ў 2022 е№ҙдё»жөҒдҫӣеә”е•ҶеҮәиҙ§жңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮгҖӮ

еӨ§еҠҹзҺҮеӮЁиғҪйҖҶеҸҳеҷЁдё»иҰҒе®үиЈ…еңЁж–°иғҪжәҗ并зҪ‘йўҶеҹҹпјҢеҸ—зӣҠдәҺе…үдјҸйЈҺз”өиЈ…жңә规模зҡ„жү©еј гҖӮеӣҪеҶ…еӨ§ еҠҹзҺҮеӮЁиғҪеҸҳжөҒеҷЁзҡ„дё»иҰҒдҫӣеә”е•ҶжҳҜйҳіе…үз”өжәҗгҖҒдёҠиғҪз”өж°”гҖӮ

еӮЁиғҪйҖҶеҸҳеҷЁи§„жЁЎеҝ«йҖҹжү©еј пјҢ2030 е№ҙеёӮеңәйңҖжұӮйҮҸжңүжңӣиҫҫ 1709 дәҝе…ғгҖӮжҚ®IHS з ”з©¶е…¬еҸёйў„жөӢпјҢ еҲ° 2022 е№ҙпјҢе…Ёзҗғз”өеҢ–еӯҰеӮЁиғҪ并зҪ‘规模е°Ҷи¶… 40GWпјҢеҲ° 2023 е№ҙе…Ёзҗғе…Ҳиҝӣз”өжұ еёӮеңә规模 456 дәҝзҫҺе…ғпјҢе№ҙеқҮ规模еӨҚеҗҲеўһйҖҹи¶…иҝҮ 100%гҖӮйў„и®Ў 2020-2030 е№ҙе…Ёзҗғе…үдјҸзҙҜи®ЎиЈ…жңәйҮҸе°Ҷз”ұ 747GW жҸҗеҚҮиҮі 4812GWгҖӮ2020 е№ҙе…ЁзҗғеӮЁиғҪй…ҚжҜ”зҺҮпјҲе…үдјҸеӮЁиғҪзҙҜи®ЎиЈ…жңәйҮҸ/е…үдјҸзҙҜи®ЎиЈ…жңә йҮҸпјүдёә 5.33%пјҢеҒҮи®ҫ 2020-2030 е№ҙиҜҘжҜ”зҺҮе°Ҷд»ҘжҜҸе№ҙ 0.9pct зҡ„жҜ”дҫӢжҸҗеҚҮгҖӮ2020 е№ҙеӮЁиғҪйҖҶеҸҳ еҷЁд»·ж јзәҰдёә 1.60 е…ғ/WпјҢйў„и®ЎиҜҘд»·ж је°ҶеңЁжңӘжқҘ 10 е№ҙеҶ…е‘ҲйҖҗе№ҙдёӢйҷҚзҡ„и¶ӢеҠҝгҖӮ

е·Ҙе•ҶдёҡеҸҠжҲ·з”ЁеҲҶеёғејҸжҺЁеҠЁеҫ®йҖҶеёӮеңәеҸ‘еұ•

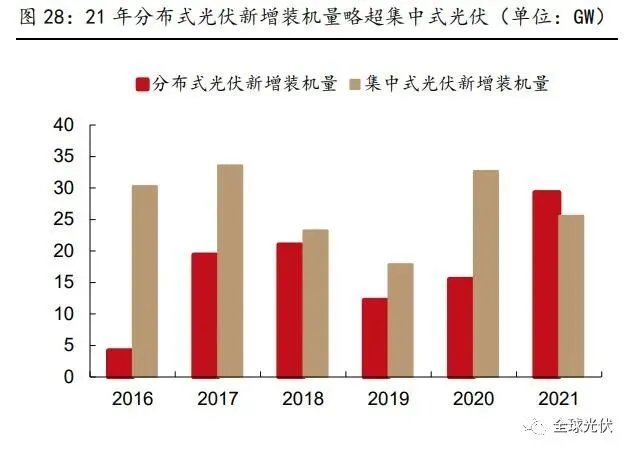

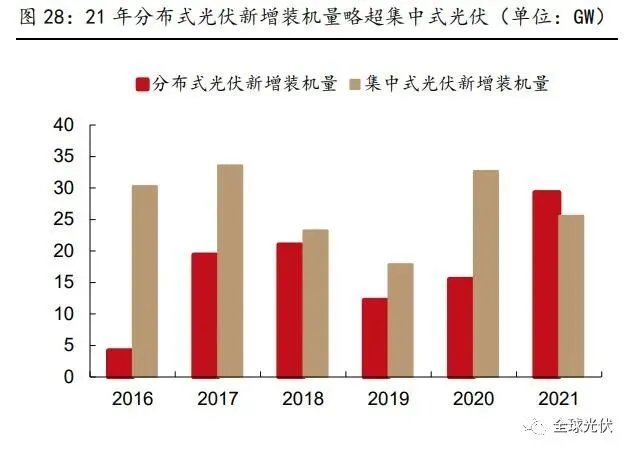

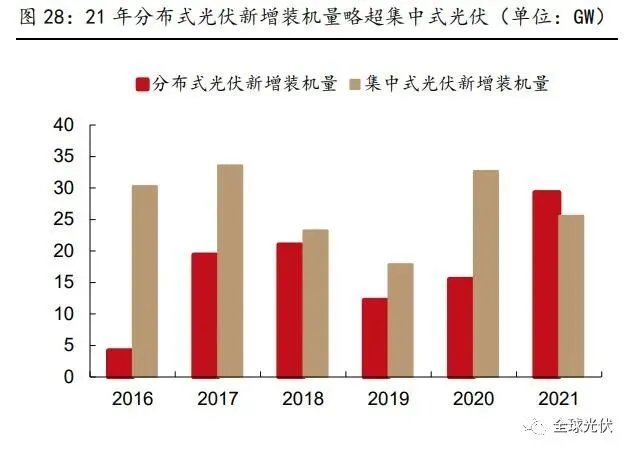

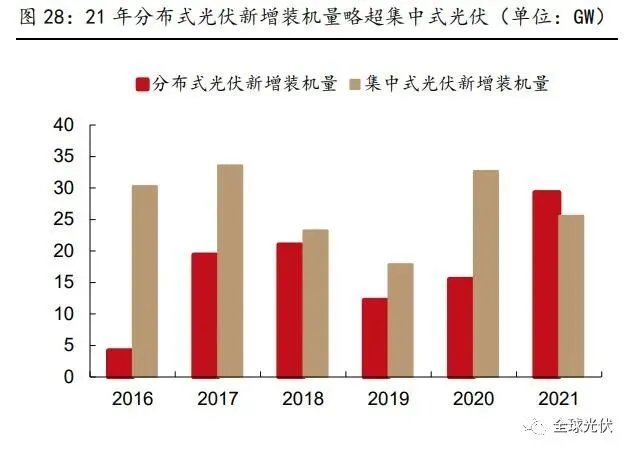

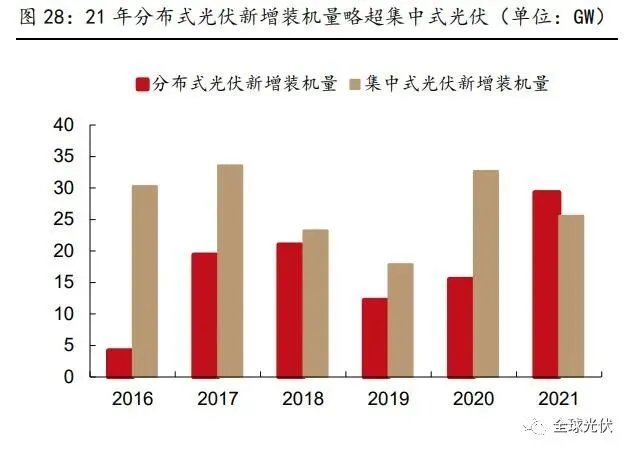

еҲҶеёғејҸе…үдјҸжҷҜж°”еәҰжҢҒз»ӯжҸҗеҚҮпјҢжңүжңӣжҺЁеҠЁеҫ®еһӢйҖҶеҸҳеҷЁжё—йҖҸзҺҮжҸҗеҚҮгҖӮжҚ®жҷәжұҮе…үдјҸпјҢеҸ—е…үдјҸдә§дёҡ й“ҫж¶Ёд»·гҖҒеӨ§е®—е•Ҷе“Ғд»·ж јдёҠжү¬еҪұе“ҚпјҢ2021 е№ҙйӣҶдёӯејҸе…үдјҸж–°еўһиЈ…жңәйҮҸдёә 25.6GWпјҢеҗҢжҜ”-22%гҖӮеҸ—зӣҠдәҺе…үдјҸж•ҙеҺҝжҺЁиҝӣж”ҝзӯ–й©ұеҠЁпјҢ2021 е№ҙеҲҶеёғејҸж–°еўһиЈ…жңәе®№йҮҸиҫҫ 29.3GWпјҢеҗҢжҜ”+89%пјҢйў„и®Ў 22 е№ҙйҡҸзқҖеҲҶеёғејҸе…үдјҸжё—йҖҸзҺҮжҢҒз»ӯжҸҗеҚҮпјҢйңҖжұӮжҷҜж°”еәҰжңүжңӣзЁідёӯжңүиҝӣпјҢдҪҸе®…гҖҒе·ҘдёҡеұӢ йЎ¶зӯүе…үдјҸе»әзӯ‘жҺЁе№ҝжңүжңӣеҠ еҝ«гҖӮйҡҸзқҖе…үдјҸжҠҖжңҜйҖҗжёҗжҲҗзҶҹпјҢжҲҗжң¬жҢҒз»ӯдёӢйҷҚпјҢжңӘжқҘд»Ҙеҫ®йҖҶдёәд»ЈиЎЁ зҡ„组件зә§еҲ«з”өеҠӣз”өеӯҗж–№жЎҲ(MLPE ж–№жЎҲ)жё—йҖҸзҺҮжңүжңӣйҖҗжёҗжҸҗеҚҮгҖӮ

жҲӘиҮізӣ®еүҚеҫ®йҖҶзӣёеҜ№дәҺвҖңз»„дёІејҸйҖҶеҸҳеҷЁ+е…іж–ӯ/дјҳеҢ–еҷЁвҖқж–№жЎҲжӣҙе…·дјҳеҠҝгҖӮжҲӘиҮізӣ®еүҚпјҢMLPE ж–№ жЎҲдё»иҰҒеҢ…жӢ¬еҫ®еһӢйҖҶеҸҳеҷЁгҖҒз»„дёІејҸйҖҶеҸҳеҷЁ+е…іж–ӯеҷЁгҖҒз»„дёІејҸйҖҶеҸҳеҷЁ+дјҳеҢ–еҷЁж–№жЎҲгҖӮвҖңз»„дёІејҸ+ е…іж–ӯ/дјҳеҢ–еҷЁвҖқдёӯпјҢдјҳеҢ–еҷЁжҲ–е…іж–ӯеҷЁеҸҜд»Ҙдёә组件еҸ еҠ иүҜеҘҪе…іж–ӯеҠҹиғҪпјҢд»Ҙи·қзҰ»еҲ°е…үдјҸзҹ©йҳө 305mm дёәжҺҘзәҝпјҢеңЁеҝ«йҖҹе…іж–ӯиЈ…зҪ®еҗҜеҠЁеҗҺ 30S еҶ…пјҢз•ҢйҷҗеӨ–з”өеҺӢйҷҚеҲ° 30V д»ҘдёӢпјҢз•ҢйҷҗеҶ…з”өеҺӢ йҷҚеҲ° 80V д»ҘдёӢпјҢеҚіе®һзҺ°з»„件зә§е…іж–ӯпјҢдҝқиҜҒ组件иҝҗиЎҢе®үе…ЁгҖӮдҪҶз»„дёІејҸиҒ”еҗҲе…іж–ӯ/дјҳеҢ–еҷЁж–№жЎҲ д»ҚеӯҳеңЁзӣҙжөҒй«ҳеҺӢйЈҺйҷ©пјҢжңүдёҖе®ҡе®үе…ЁйҡҗжӮЈгҖӮеҫ®йҖҶж–№жЎҲеңЁдёӯе°ҸеҠҹзҺҮеә”з”ЁеңәжҷҜдёӯжӣҙдјҳгҖӮ

е…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁйңҖжұӮйҮҸзЁідёӯжңүиҝӣпјҢз»„дёІе’Ңеҫ®йҖҶеўһй•ҝз©әй—ҙжӣҙеӨ§гҖӮйў„и®Ў 2020-2030 е№ҙе…Ё зҗғе…үдјҸж–°еўһиЈ…жңәйҮҸе°Ҷз”ұ120.0GWжҸҗеҚҮиҮі620GWгҖӮз”ұдәҺе…үдјҸйҖҶеҸҳеҷЁжӣҝжҚўе‘ЁжңҹзәҰдёә8-11е№ҙпјҢ жҢүз…§е…үдјҸйҖҶеҸҳеҷЁжӣҝжҚўйңҖжұӮ=еҚҒе№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*60%+д№қе№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*20%+е…«е№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*10%+еҚҒдёҖе№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*10%иҝӣиЎҢи®Ўз®—пјҢеӣ жӯӨ 2020-2030 е№ҙпјҢе…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁжӣҝжҚўйңҖжұӮе°Ҷз”ұ 21GW жҸҗеҚҮиҮі138GWпјҢеӨҚеҗҲеўһй•ҝзҺҮ 25%гҖӮ

2021 е№ҙе…Ёзҗғз»„дёІејҸе…үдјҸеҚ жҜ”иҫҫ56%пјҢйў„и®Ў 2020-2030е№ҙз»„дёІејҸйҖҶеҸҳеҷЁеҸҠеҫ®еһӢйҖҶеҸҳеҷЁеҚ жҜ”е°ҶжҢҒз»ӯжҸҗеҚҮпјҢ еҒҮи®ҫ 2021-2030 е№ҙз»„дёІејҸйҖҶеҸҳеҷЁеҚ жҜ”е°Ҷз”ұ 56%жҸҗеҚҮиҮі 64%пјӣеҫ®еһӢйҖҶеҸҳеҷЁеҚ жҜ”е°Ҷз”ұ 5%жҸҗ еҚҮиҮі 29%гҖӮеҹәдәҺд»ҘдёҠеҒҮи®ҫпјҢйў„и®Ў 2021-2030 е№ҙе…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁйңҖжұӮйҮҸе°Ҷз”ұ 406 дәҝе…ғ жҸҗеҚҮиҮі 2168 дәҝе…ғпјҢеӨҚеҗҲеўһй•ҝзҺҮиҫҫ 20%гҖӮ

жҠҘе‘ҠжқҘжәҗпјҡиҘҝйғЁиҜҒеҲё

1 е…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮз»ҙжҢҒй«ҳжҷҜж°”пјҢ22е№ҙзЎ…ж–ҷдҫӣз»ҷд»ҚеҒҸзҙ§

е…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮжҢҒз»ӯеўһеҠ пјҢ22 е№ҙжңүжңӣеӨ§е№…еўһй•ҝгҖӮе°Ҫз®ЎеңЁ 2021 е№ҙпјҢе…Ёзҗғе…үдјҸеёӮеңәд»Қ然йқў еҜ№еҺҹжқҗж–ҷж¶Ёд»·гҖҒжө·еӨ–з–«жғ…зӯүдёҚзЁіе®ҡеӣ зҙ пјҢдҪҶжҢүз…§е…ЁзҗғеҸҜжҢҒз»ӯеҸ‘еұ•зҡ„иҰҒжұӮпјҢеҗ„еӣҪд»Қ然жҠҠжҺ§еҲ¶ ж°”еҖҷеҸҳеҢ–пјҢеҸ‘еұ•е…үдјҸзӯүжё…жҙҒиғҪжәҗж”ҫеңЁйҮҚиҰҒдҪҚзҪ®гҖӮ2021е№ҙеӣҪеҶ…зҙҜи®Ўж–°еўһе…үдјҸиЈ…жңә54.93GWпјҢ еҗҢжҜ”еўһй•ҝ13.96%пјӣе…Ёзҗғе…үдјҸж–°еўһиЈ…жңәзәҰ 150-160GWпјҢеҗҢжҜ”еўһй•ҝ 22.58%гҖӮ

йҡҸзқҖзўіиҫҫеі°гҖҒ зўідёӯе’ҢгҖҒеҚҒеӣӣдә”зӯүзӣ®ж ҮдёҺ规еҲ’еёҰжқҘзҡ„еҗ„йЎ№еҲ©еҘҪе…үдјҸеҸ‘з”өж”ҝзӯ–зҡ„йўҒеёғдёҺе®һж–ҪпјҢйў„и®ЎжңӘжқҘе…үдјҸ иЈ…жңәйңҖжұӮдҝқжҢҒй«ҳйҖҹеўһй•ҝгҖӮйў„и®Ў 22-24 е№ҙеӣҪеҶ…е…үдјҸиЈ…жңәйңҖжұӮдёә 80/100/120GWпјҢеҗҢжҜ”еўһй•ҝ 46%/25%/20%пјӣе…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮдёә 220/270/320GWпјҢеҗҢжҜ”еўһй•ҝ 41%/23%19%гҖӮ

жҲ‘们预计2022 е№ҙе…Ёзҗғж–°еўһе…үдјҸйңҖжұӮиҫҫ 220GWпјҢе…Ёзҗғ组件йңҖжұӮиҫҫ 272GWгҖӮеҒҮи®ҫеҚ• W зЎ… иҖ—дёә 2.8gпјҢеҲҷзЎ…ж–ҷйңҖжұӮзәҰ 76 дёҮеҗЁпјҢзЎ…ж–ҷжңүж•Ҳдә§иғҪзәҰ 83 дёҮеҗЁпјҢ2022 е№ҙе…Ёе№ҙзЎ…ж–ҷдҫӣйңҖз»“жһ„ дҫқ然еӨ„дәҺзҙ§е№іиЎЎзҡ„зҠ¶жҖҒгҖӮйҷӨзЎ…ж–ҷзҺҜиҠӮеӨ–е…¶д»–зҺҜиҠӮеҹәжң¬еқҮеӨ„дәҺдҫӣиҝҮдәҺжұӮзҠ¶жҖҒпјҢзЎ…зүҮ/з”өжұ зүҮ/ 组件еҸҜиҰҶзӣ–еӨ§е°әеҜёдә§е“Ғзҡ„жңүж•Ҳдә§иғҪеҲҶеҲ«дёә 324/365/350GWгҖӮ

зЎ…ж–ҷдә§иғҪйҮҠж”ҫдҪҚдәҺзҲ¬еқЎйҳ¶ж®өпјҢ22 е№ҙзЎ…ж–ҷдҫӣйңҖд»ҚеӨ„дәҺеҒҸзҙ§жҖҒеҠҝгҖӮ2022 е№ҙд»ҘжқҘпјҢзЎ…ж–ҷд»·ж јжҢҒз»ӯиө°й«ҳпјҢе·Із»Ҹе®һзҺ°иҝһз»ӯ第еҚҒдёүе‘Ёж¶Ёд»·гҖӮжҲӘжӯў 4 жңҲ 13 ж—ҘпјҢзЎ…ж–ҷд»·ж је·Із»ҸиҫҫеҲ°дәҶ247 е…ғ/kgгҖӮиҷҪ然硅ж–ҷж–°дә§иғҪйҷҶз»ӯжҠ•дә§дҪҶйғЁеҲҶж–°еўһдә§иғҪд»ҚеңЁзҲ¬еқЎйҳ¶ж®өпјҢйҷӨжӯӨд№ӢеӨ–пјҢз–«жғ…еҚ·еңҹзҡ„йҮҚжқҘдёҺзЎ… ж–ҷдјҒдёҡиҝӣиЎҢеҲҶзәҝжЈҖдҝ®зӯүеӣ зҙ д№ҹйҷҗеҲ¶дәҶдә§иғҪйҮҠж”ҫзҡ„йҖҹеәҰпјҢзЎ…ж–ҷдҫӣеә”зҡ„е®һйҷ…еўһй•ҝжңүйҷҗгҖӮ

2022 е№ҙйў„и®ЎзҙҜи®ЎжҠ•ж”ҫ 35.5 дёҮеҗЁеӨҡжҷ¶зЎ…дә§иғҪпјҢдҪҶеӨ§йғЁеҲҶжҠ•дә§ж—¶й—ҙеңЁз¬¬дёүеӯЈеәҰеҲ°з¬¬еӣӣеӯЈеәҰд№Ӣй—ҙпјҢ еңЁд»Ҡе№ҙеҶ…еҜ№ж•ҙдҪ“дҫӣеә”зҡ„иҙЎзҢ®жңүйҷҗпјҢдә§иғҪж— жі•е®Ңе…ЁйҮҠж”ҫпјҢз»јеҗҲжқҘзңӢеҜ№дҫӣеә”з«ҜеҪұе“ҚдёҚеӨ§гҖӮйў„и®Ў жңүж•Ҳдә§иғҪд»…дёә 93 дёҮеҗЁпјҢиҫғ 21 е№ҙеўһеҠ 9 дёҮеҗЁгҖӮйңҖжұӮж–№йқўпјҢ22 е№ҙдёҖеӯЈеәҰжӢүжҷ¶зҺҜиҠӮз”ҹдә§зЁјеҠЁ ж°ҙе№іеҝ«йҖҹжҸҗеҚҮгҖҒзӣёиҫғеҺ»е№ҙеӣӣеӯЈеәҰжқҘи®ІжҸҗеҚҮе№…еәҰжҳҺжҳҫпјҢеј•иө·зЎ…ж–ҷйҮҮд№°йҮҸеўһй•ҝпјҢеҫ—д»Ҙжңүж•Ҳж¶Ҳзәі е№ҙеҲқдҫӣеә”жё йҒ“еҶ…зҡ„зЎ…ж–ҷеә“еӯҳгҖӮеңЁвҖңеҚҒеӣӣдә”вҖқгҖҒвҖңзўідёӯе’ҢвҖқгҖҒвҖңзўіиҫҫеі°вҖқзӯү规еҲ’дёҺзӣ®ж ҮжүҖеёҰ жқҘж”ҝзӯ–зҡ„еҲәжҝҖдёӢпјҢдёӢжёёеҜ№зЎ…ж–ҷзҡ„йңҖжұӮйҮҸе°Ҷз»ҙжҢҒй«ҳдҪҚпјҢйў„и®Ў 2022 е№ҙзЎ…ж–ҷдҫӣйңҖд»ҚеӨ„дәҺеҒҸзҙ§жҖҒеҠҝгҖӮ

2.1.1 210е°әеҜёзЎ…зүҮеӯҳеңЁз»“жһ„жҖ§жңәдјҡ

зЎ…зүҮи–„зүҮеҢ–еҸҠеӨ§е°әеҜёи¶ӢеҠҝжҳҺжҳҫгҖӮзЎ…зүҮзҺҜиҠӮеңЁеҺҹж–ҷд»·ж јеұ…й«ҳйҡҫдёӢзҡ„еёӮеңәзҺҜеўғдёӯпјҢеҮәдәҺйҷҚжң¬е’Ң дә§йҮҸжҸҗеҚҮзҡ„иҜүжұӮпјҢеҜ№дәҺзЎ…зүҮе°әеҜёеҸҳеӨ§е’ҢеҺҡеәҰвҖңеҠ йҖҹеҮҸи–„вҖқзҡ„и¶ӢеҠҝеҠ йҖҹгҖӮ182mm е°әеҜёзЎ…зүҮ еҺҡеәҰе·Із»Ҹ继з»ӯжңқзқҖ 160Ојm еҺҡеәҰиҝҲиҝӣпјҢз”ҡиҮідёӘеҲ«дјҒдёҡжӯЈеңЁи°ғж•ҙиҮі 150-155Ојm еҺҡеәҰпјҢ 210mm е°әеҜёзЎ…зүҮеҺҡеәҰд№ҹе·Із»Ҹ继з»ӯд»Һ 160Ојm еҗ‘ 155Ојm еҺҡеәҰиҝҲиҝӣгҖӮзЎ…зүҮе°әеҜёж–№йқўпјҢж №жҚ® CPIA з»ҹи®ЎпјҢ182mm е’Ң 210mm еӨ§е°әеҜёзЎ…зүҮ 2021 е№ҙеҗҲи®ЎеҚ жҜ”зәҰ 42%пјҢеёӮеңәеҚ жҜ”еҝ«йҖҹжҸҗеҚҮгҖӮ

210е°әеҜёзЎ…зүҮеӯҳеңЁз»“жһ„жҖ§жңәдјҡгҖӮж №жҚ®йў„жөӢпјҢ2022е№ҙе…Ёзҗғе…үдјҸзЎ…зүҮйңҖжұӮзәҰдёә272GWгҖӮеҒҮи®ҫ 2022 е№ҙеӨ§е°әеҜёзЎ…зүҮпјҲ182mm еҸҠ 210mmпјүеҚ жҜ”дёә 80%пјҢеҲҷеӨ§е°әеҜёзЎ…зүҮйңҖжұӮйў„и®Ўдёә 217.6GWгҖӮжҢүз…§ 180mm дёҺ 210mm е°әеҜёзЎ…зүҮеңЁеӨ§е°әеҜёзЎ…зүҮдёӯеҚ жҜ”еҲҶеҲ«дёә 60%/40%и®Ўз®—пјҢ 2022 е№ҙйңҖжұӮеҲҶеҲ«дёә 130GW/87GWгҖӮ

зӣ®еүҚдёӯзҺҜиӮЎд»Ҫдёә 210mm е°әеҜёдҫӣеә”зҡ„з»қеҜ№йҫҷеӨҙдјҒдёҡпјҢ йў„и®Ў 2022 е№ҙ 210mm е°әеҜёзЎ…зүҮеҮәиҙ§йҮҸдёә 70GWпјҢдҪҺдәҺйў„и®Ў 210mm е°әеҜёжүҖйңҖжұӮзҡ„ 87GWгҖӮе°Ҫз®ЎдёҠжңәзӯүзЎ…зүҮдҫӣеә”дјҒдёҡд№ҹеӨ§еҠӣеҸ‘еұ• 210mm зӯүеӨ§е°әеҜёзЎ…зүҮпјҢдҪҶзӣ®еүҚеҚ жҜ”д»Қ然дёҚй«ҳпјҢйў„и®Ў 2022 е№ҙ 210mm зЎ…зүҮдҫӣйңҖе…Ёе№ҙе°Ҷз»ҙжҢҒзҙ§е№іиЎЎзҠ¶жҖҒпјҢеӯҳеңЁз»“жһ„жҖ§жңәдјҡгҖӮ

2.1.2з”өжұ зүҮеӨ§е°әеҜёйңҖжұӮеҚ дё»еҜјпјҢдёҖдҪ“еҢ–и¶ӢеҠҝиҫғдёәжҳҺжҳҫ

еӣҪеҶ…з”өжұ дә§йҮҸеҗҢжҜ”еҝ«йҖҹеўһй•ҝпјҢеӨ§е°әеҜёйңҖжұӮеҚ жҚ®дё»еҜјгҖӮз”өжұ зүҮж–№йқўеҗ‘еӨ§е°әеҜёж–№йқўиҪ¬еҸҳд№ҹеҚҒеҲҶ жҳҺжҳҫпјҢ166mm д»ҘдёӢе°әеҜёзҡ„з”өжұ зүҮе·Із»ҸжҲҗдёәзү№и§„дә§е“ҒгҖӮ166mm е°әеҜёзҡ„ M6 з”өжұ зүҮд№ҹеӣ дёәйңҖ жұӮиҪ¬жҚўд»·ж јйҖҗжёҗжқҫеҠЁпјҢд»·ж је·Із»ҸдёҺеӨ§е°әеҜёз”өжұ зүҮжҳҺжҳҫжӢүејҖе·®и·қгҖӮ182mm дёҺ 210mm з”өжұ зүҮйңҖжұӮе·Із»ҸйҖҗжёҗеҚ жҚ®дё»жөҒгҖӮз”ұдәҺдёҠжёёзЎ…ж–ҷд»·ж јжҢҒз»ӯз»ҙжҢҒй«ҳдҪҚпјҢз”өжұ зүҮд»·ж јиҝ‘жңҹе‘ҲзҺ°дёҠж¶Ёи¶Ӣ еҠҝпјҢжҲӘжӯў 4 жңҲ 15 ж—ҘпјҢM6 з”өжұ зүҮд»·ж јдёә 1.1-1.12 е…ғ/WпјҢM10 з”өжұ зүҮд»·ж јдёә 1.15-1.16 е…ғ /WпјҢG12 з”өжұ зүҮд»·ж јдёә 1.16-1.17 е…ғ/WгҖӮ

еӣҪеҶ…з”өжұ зүҮеӨ§йҮҸдә§иғҪжқҘиҮӘдәҺдёҖдҪ“еҢ–еҺӮе•Ҷжү©дә§гҖӮеҲ° 2022 е№ҙеә•пјҢйҡҶеҹәгҖҒйҖҡеЁҒгҖҒзҲұж—ӯгҖҒжҷ¶жҫігҖҒ еӨ©еҗҲгҖҒжҷ¶з§‘зҡ„з”өжұ зүҮдә§иғҪе°ҶеҲҶеҲ«жҸҗеҚҮиҮі 60гҖҒ70гҖҒ44гҖҒ37гҖҒ35гҖҒ63GWпјҢе…¶дёӯдёҖдҪ“еҢ–еҺӮе•Ҷ дә§иғҪе°Ҷиҫҫ 195GWпјҢеёӮеңәд»Ҫйўқе°ҶиҫҫеҲ° 36.8%пјҢеӨ§йҮҸдә§иғҪжқҘиҮӘдәҺдёҖдҪ“еҢ–еҺӮе•Ҷжү©дә§пјҢдё”йҖҡеЁҒеҸҠ зҲұж—ӯзӯүдё“дёҡеҢ–еҺӮе•ҶйҖҡиҝҮеҗҲиө„зӯүж–№ејҸиҝӣиЎҢиө„жәҗдә’иЎҘпјҢиЎҢдёҡжҖ»дҪ“жқҘзңӢдёҖдҪ“еҢ–и¶ӢеҠҝиҫғдёәжҳҺжҳҫгҖӮйў„ и®Ў 21 е№ҙжқҘж–°еўһдә§иғҪеқҮеҸҜз”ҹдә§еӨ§е°әеҜёз”өжұ зүҮпјҢ21/22 е№ҙз”өжұ зүҮеҗҚд№үдә§иғҪзәҰдёә 411/530GWгҖӮ

2.1.3组件дёҖдҪ“еҢ–йҫҷеӨҙй•ҝжңҹе…·еӨҮжңәдјҡпјҢиЎҢдёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮ

жҲ‘еӣҪжҳҜе…ЁзҗғжңҖеӨ§з»„件з”ҹдә§еӣҪпјҢдә§е“ҒеҚ•д»·дёӢйҷҚеҠ еү§дјҒдёҡз«һдәүзҠ¶еҶөгҖӮжҚ® CPIA з»ҹи®ЎпјҢ2021 е№ҙ еӣҪеҶ…жң¬еңҹе…үдјҸ组件дә§йҮҸ 182GWпјҢеҗҢжҜ”еўһй•ҝ 46.07%пјҢиҝ‘ 8 е№ҙ CAGR22.6%еӨҚеҗҲеўһйҖҹиҫғеҝ«гҖӮиҖҢ 21 е№ҙе…Ёзҗғ组件йңҖжұӮзәҰдёә 192GWпјҢеӣҪеҶ…еҚ жҜ”и¶… 90%гҖӮдә§е“Ғд»·ж јж–№йқўпјҢ20 е№ҙдёӢеҚҠе№ҙд»ҘжқҘ еҸ—дёҠжёёеҺҹжқҗж–ҷдёҠж¶ЁеҪұе“ҚпјҢе…үдјҸз»„д»¶д»·ж јж•ҙдҪ“е‘ҲзҺ°дёҠж¶Ёи¶ӢеҠҝгҖӮ

еӨ§е°әеҜёз»„件жҲҗдёәдё»жөҒпјҢйӣҶдёӯеәҰдёҚж–ӯжҸҗеҚҮгҖӮиҝ‘е№ҙжқҘеҗ„еӨ§з»„件еҺӮе•Ҷйў‘з№ҒжҺЁеҮә 182/210 еӨ§е°әеҜёдә§ е“ҒпјҢе…¶дёӯеҢ…жӢ¬жҷ¶жҫіз§‘жҠҖ DeepBlueгҖҒйҡҶеҹә Hi-MoгҖҒдёңж–№ж—ҘеҚҮ Titan д»ҘеҸҠеӨ©еҗҲе…үиғҪиҮіе°Ҡзі»еҲ—зӯүгҖӮзӣёиҫғдәҺдј з»ҹ 158гҖҒ166 е°әеҜёпјҢеӨ§е°әеҜёз»„件еңЁиҪ¬еҢ–зҺҮе’ҢеҠҹзҺҮж–№йқўдјҳеҠҝжҳҫи‘—гҖӮеңЁжҲ·з”ЁеҲҶеёғејҸдёӯпјҢ 400W зҡ„ 210 组件装жңәе®№йҮҸжҜ” 158 е°әеҜё 340W 组件жҸҗй«ҳ 12%пјҢжҜ” 370W зҡ„ 166 组件жҸҗй«ҳ 10%пјӣең°йқўз”өз«ҷдёӯпјҢ210 е°әеҜё 550W 组件дёҺ 166 зҡ„ 450W 组件зӣёжҜ”пјҢйҷҚе№…еңЁ 0.1-0.17 е…ғ/W д№Ӣй—ҙгҖӮ

ж №жҚ® 2021 е№ҙжңҖж–°зҡ„жӢӣж Үж•°жҚ®жҳҫзӨәпјҢеӨ§е°әеҜёз»„件жҲҗдёәеӨ§еӨҡз”өз«ҷйҷҚжң¬еўһж•Ҳзҡ„йҰ–йҖүгҖӮеңЁ 2020 е№ҙдёӢеҚҠе№ҙиө·пјҢеӣҪдјҒз”өз«ҷжӢӣж Үе°ұи®ҫзҪ®дәҶ 182 д»ҘдёҠе°әеҜёж Үж®өпјӣ21 е№ҙпјҢйӣҶдёӯйҮҮиҙӯе’Ңең°йқўз”ө з«ҷжӢӣж ҮеқҮиҰҒжұӮ组件ж•ҲзҺҮи¶…иҝҮ 530WпјҢдёӯж ҮйЎ№зӣ®дёӯй«ҳж•Ҳ组件еҚ жҜ”й«ҳиҫҫ 60%д»ҘдёҠгҖӮеёӮеңәйңҖжұӮжҝҖ еўһжҺЁеҠЁеӨ§е°әеҜёдә§иғҪжү©еӨ§пјҢиЎҢдёҡ 20 е№ҙеҗҺж–°еўһдә§иғҪеҹәжң¬йғҪеҸҜиҰҶзӣ–еӨ§е°әеҜёз»„件з”ҹдә§гҖӮ

组件дёҖдҪ“еҢ–йҫҷеӨҙдјҒдёҡеҠ йҖҹжү©дә§гҖӮ组件дёҖдҪ“еҢ–дё»иҰҒе…·еӨҮзҡ„еҮ дёӘдјҳеҠҝеңЁдәҺ:

пјҲ1пјүйҷҚдҪҺз”ҹдә§жҲҗжң¬пјҢ еңЁзЎ…ж–ҷд»·ж јжҢҒз»ӯдёҠж¶Ёзҡ„иғҢжҷҜдёӢпјҢеҗ„зҺҜиҠӮжҜӣеҲ©ж¶Ұиў«жҢҒз»ӯеҺӢзј©гҖӮиҖҢ组件дёҖдҪ“еҢ–дёәе…¬еҸёеҲҶжӢ…дәҶзЎ… ж–ҷд»·ж јдёҠж¶ЁеёҰжқҘзҡ„еҺӢеҠӣпјҢеҗҢж—¶д№ҹеҮҸе°‘дәҶдёӯй—ҙе•Ҷиҙ№з”ЁгҖҒйҮҮиҙӯиҙ№з”Ёзӯүз”ҹдә§иҙ№з”Ё

пјҲ2пјүзЁіе®ҡзӣҲеҲ© жіўеҠЁпјҢе°Ҫз®Ў 22 е№ҙд»ҘжқҘзЎ…ж–ҷдә§иғҪдёҚж–ӯйҮҠж”ҫпјҢдҪҶзЎ…ж–ҷдјҒдёҡдә§иғҪзҲ¬еқЎйҖҹеәҰдёҚеҸҠйў„жңҹеҸҠеҲҶзәҝжЈҖдҝ® зӯүеӣ зҙ еҜјиҮҙдә§иғҪйҮҠж”ҫеҸ—еҲ°дёҖе®ҡеҪұе“ҚпјҢеҸ еҠ дёӢжёёйңҖжұӮж—әзӣӣпјҢ22 е№ҙзЎ…ж–ҷдҫӣйңҖд»Қ然еӨ„дәҺзҙ§еј зҠ¶ жҖҒпјҢеҚ•зӢ¬зҺҜиҠӮзҡ„жҜӣеҲ©зЁіе®ҡжҖ§иҫғе·®гҖӮ组件дёҖдҪ“еҢ–иғҪдёӯе’Ңе…үдјҸеҗ„зҺҜиҠӮжҜӣеҲ©зҺҮеҸҳеҢ–еҜ№дјҒдёҡеёҰжқҘзҡ„ жіўеҠЁпјҢдҪҝдјҒдёҡзҡ„жҜӣеҲ©зҺҮдҝқжҢҒеңЁзӣёеҜ№зЁіе®ҡзҡ„ж°ҙе№ігҖӮ

пјҲ3пјүжҸҗеҚҮдјҒдёҡзӣҲеҲ©иғҪеҠӣпјҢеҜ№жҜ”дёүдёӘзҺҜиҠӮпјҢ з”өжұ зүҮеҸҠ组件зҺҜиҠӮзӣҲеҲ©зӣёеҜ№зЎ…зүҮиҫғдҪҺгҖӮ组件дёҖдҪ“еҢ–йҖҡиҝҮжӢ“еұ•е…¬еҸёдёҡеҠЎпјҢжҸҗеҚҮе…¬еҸёзӣҲеҲ©иғҪеҠӣгҖӮиҝ‘е№ҙжқҘеҗ„дёҖдҪ“еҢ–组件еҺӮе•ҶеҠ йҖҹеёғеұҖдә§иғҪпјҢжү©еӨ§дёҖдҪ“еҢ–дә§иғҪдјҳеҠҝпјҢж №жҚ®дёӢиЎЁпјҢдёҖдҪ“еҢ–йҫҷеӨҙдјҒ дёҡдә§иғҪеқҮжңүиҫғеӨ§е№…еәҰжҸҗеҚҮгҖӮ

ејәиҖ…жҒ’ејәпјҢдә§дёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮгҖӮж №жҚ®жҲ‘们зҡ„йў„жөӢпјҢ2021 дёҺ 2022 жҲ‘еӣҪ组件дә§йҮҸйңҖ жұӮеҲҶеҲ«дёә 192/272GWгҖӮжҚ®з»ҹи®ЎпјҢ2021 е№ҙпјҢиЎҢдёҡ CR6 е…¬еҸёеҲҶеҲ«дёәйҡҶеҹәиӮЎд»ҪпјҢеӨ©еҗҲе…үиғҪпјҢ жҷ¶ жҫі 科 жҠҖ пјҢ жҷ¶ 科 иғҪ жәҗ пјҢ йҳҝ зү№ ж–Ҝ дёҺ дёң ж–№ ж—Ҙ еҚҮ пјҢ еҮә иҙ§ йҮҸ еҲҶ еҲ« зәҰ 37-38/24/24/22-23/14.4-14.6/9GW е·ҰеҸіпјҢжҖ»дҪ“зәҰеҚ 21 е№ҙйў„жөӢеёӮеңәзҡ„ 68.4%гҖӮ2022 е№ҙпјҢ еҗ„е…¬еҸёз§ҜжһҒжү©дә§пјҢйў„и®ЎеҮәиҙ§йҮҸеҲҶеҲ«иҫҫ 60/40-45/40/34+/22/20+GW,ж•ҙдҪ“зәҰеҚ йў„жөӢеёӮеңә 80.3%пјҢиЎҢдёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮгҖӮ2022 е№ҙдёӢеҚҠе№ҙеҸҠ 23 е№ҙпјҢйҡҸзқҖзЎ…ж–ҷдә§иғҪзҡ„дёҚж–ӯйҮҠж”ҫпјҢдёҠ жёёеҺҹжқҗж–ҷдҫӣз»ҷж јеұҖиө°еҗ‘е®ҪжқҫпјҢзЎ…ж–ҷд»·ж јжңүжңӣеӣһеҪ’еҗҲзҗҶж°ҙе№іпјҢз”өжұ еҸҠ组件з«ҜзӣҲеҲ©жңүжңӣеӣһеҚҮпјҢдёҖ дҪ“еҢ–组件й•ҝжңҹе…·еӨҮдјҳеҠҝпјҢзңӢеҘҪжңӘжқҘдёҡз»©еј№жҖ§гҖӮ

2 2022е№ҙе…үдјҸжҠҖжңҜзҷҫиҠұйҪҗж”ҫпјҢжңүжңӣиЎҚз”ҹж–°жңәдјҡ

2.1йў—зІ’зЎ…пјҡе·ҘиүәжөҒзЁӢзІҫз®ҖпјҢдҪҺз”өиҖ—еёҰжқҘжҲҗжң¬дјҳеҠҝ

йў—зІ’зЎ…пјҡжҲҗжң¬дјҳеҠҝжҳҺжҳҫпјҢйў—зІ’зЎ…жңүжңӣжҲҗдёәж–°дёҖд»ЈзЎ…жҠҖжңҜгҖӮFBR зЎ…зғ·жөҒеҢ–еәҠжҳҜе°Ҷз»Ҷе°Ҹзҡ„йў— зІ’зҠ¶зұҪжҷ¶й“әеңЁжңүж°”еӯ”зҡ„еҸҚеә”еәҠеұӮдёҠпјҢ然еҗҺд»ҺдёӢйқўйҖҡе…Ҙдёүж°ҜеҢ–зЎ…ж°”дҪ“е’Ңе…¶е®ғеҸҚеә”ж°”дҪ“пјҢиҝҷж—¶ зұҪжҷ¶е‘ҲзҺ°еҮәжөҒдҪ“зү№еҫҒгҖӮеңЁеҠ зғӯзӯүеҸҚеә”жқЎд»¶дёӢпјҢзЎ…еҚ•иҙЁжІүз§ҜеңЁзұҪжҷ¶дёҠпјҢз”ҹжҲҗдҪ“з§ҜиҫғеӨ§зҡ„йў—зІ’зЎ…пјҢйҖҡиҝҮеҮәж–ҷз®ЎйҖҒеҮәеҸҚеә”зӮүгҖӮ

е·ҘиүәжөҒзЁӢзІҫз®ҖпјҢдә§е“ҒеҪўзҠ¶е…·еӨҮеӨ©з„¶дјҳеҠҝгҖӮж”№иүҜиҘҝй—Ёеӯҗжі•е·Ҙиүәиҫғдёәз№ҒжқӮпјҢзӮүеҶ…з”ҹдә§еҮәжҷ¶жЈ’еҗҺпјҢ йЎ»еҒңжӯўеҸҚеә”е°Ҷжҷ¶жЈ’еҸ–еҮәиҝӣиЎҢз ҙзўҺеҫ—еҲ°жңҖз»Ҳдә§е“ҒгҖӮйў—зІ’зЎ…еҸҜд»ҘйҖҡиҝҮеҮәж–ҷз®ЎзӣҙжҺҘйҖҒеҮәеҸҚеә”зӮүпјҢ д»ҺиҖҢе®һзҺ°иҝһз»ӯжҠ•ж–ҷгҖҒиҝһз»ӯз”ҹдә§пјҢе·ҘиүәжөҒзЁӢзӣёеҜ№зІҫз®ҖгҖӮеҸҰдёҖж–№йқўпјҢйў—зІ’зЎ…е‘ҲзҗғеҪўпјҢжөҒеҠЁжҖ§еҘҪпјҢ дҫҝдәҺиҝҗиҫ“пјҢиғҪеӨҹйҷҚдҪҺиҝҗиҫ“жҲҗжң¬пјҢдё”жӣҙиғҪж»Ўи¶іеӨҚжҠ•ж–ҷе°әеҜёиҰҒжұӮпјҢж— йңҖз ҙзўҺпјҢйҒҝе…Қз ҙзўҺжҚҹиҖ—пјҢ йҷҚдҪҺз ҙзўҺжҲҗжң¬пјҢж¶ҲйҷӨз ҙзўҺиҝҮзЁӢдёӯеј•е…ҘжқӮиҙЁзҡ„йЈҺйҷ©гҖӮиҖҢз”ұдәҺзІ’еҫ„еқҮеҢҖпјҢзҶ”еҢ–ж—¶еҜ№жӢүжҷ¶зӮүзғӯеңә жү°еҠЁе°ҸпјҢжҳҜйҮҚеӨҚзӣҙжӢүеҚ•жҷ¶зҗҶжғізҡ„еӨҚжҠ•ж–ҷгҖӮ

йў—зІ’зЎ…жҳҜзЎ…зүҮ CCZ жҠҖжңҜзҡ„жӣҙдјҳйҖүжӢ©гҖӮзЎ…зүҮз”ҹдә§дёӯзҡ„ CCZ жҠҖжңҜе…·жңүиҝһз»ӯжҠ•ж–ҷгҖҒиҝһз»ӯжӢүжҷ¶зӯү зү№зӮ№пјҢдёҺ常规 RCz зӣҙжӢүеҚ•жҷ¶е·ҘиүәзӣёжҜ”пјҢиҜҘжҠҖжңҜеҚ•зӮүдә§йҮҸжӣҙй«ҳпјҢдёҖзӮүиғҪжӢүеҮә 6-10 ж №еҚ•жҷ¶зЎ… жЈ’пјҢеҚ•жҷ¶зЎ…жЈ’зҡ„з”өйҳ»зҺҮеҲҶеёғжӣҙзӘ„гҖӮCCZ жҠҖжңҜйңҖиҰҒз»ҶзўҺзЎ…ж–ҷпјҢйҖҡеёёдҪҝз”Ёз“Ұе…Ӣ 1 еҸ·ж–ҷпјҲз“ңеӯҗ ж–ҷпјүжҲ–иҖ…йў—зІ’ж–ҷпјҢиҖҢз“ңеӯҗж–ҷжқҘиҮӘз ҙзўҺеқ—ж–ҷзҡ„еӨҚдә§пјҢдә§йҮҸдҪҺпјҢйў—зІ’зЎ…йҮҸдә§жҳҜеӨ§и§„жЁЎжҺЁе№ҝ CCZ жҠҖжңҜзҡ„еҝ…иҰҒжқЎд»¶гҖӮ

дҪҺз”өиҖ—еёҰжқҘжҲҗжң¬дјҳеҠҝпјҢз¬ҰеҗҲе№ід»·дёҠзҪ‘еӨ§и¶ӢеҠҝгҖӮеҰӮд»Ҡе…үдјҸдә§дёҡй“ҫдҫӣйңҖжҖҒеҠҝзҙ§еј пјҢзЎ…ж–ҷд»·ж јй«ҳ еұ…дёҚдёӢпјҢйҷҚдҪҺжҲҗжң¬пјҢжҸҗй«ҳдә§иғҪжҲҗдёәдёҠжёёеҺӮе•Ҷзҡ„е…ұеҗҢзӣ®ж ҮгҖӮзӣ®еүҚз”ҹдә§ 1 еҚғе…Ӣйў—зІ’зЎ…иҖ—з”өд»… 15 еәҰпјҢзӣёиҫғдәҺиҘҝй—Ёеӯҗжі• 60 еәҰ/еҚғе…Ӣжңүжҳҫи‘—дёӢйҷҚпјҢжҢүз…§жҜҸеәҰз”ө 0.3 е…ғзҡ„д»·ж јдј°и®ЎпјҢйў—зІ’зЎ…е°Ҷ жӢҘжңү 10 е…ғд»ҘдёҠзҡ„жҲҗжң¬дјҳеҠҝпјӣж°ҙиҖ—ж°ўиҖ—ж–№йқўпјҢFBR ж–№жі•еҲҶеҲ«дёәжҜҸеҗЁ 90 еҗЁж°ҙпјҢ200Nm3 ж°ў ж°”пјҢиҫғиҘҝй—Ёеӯҗжі•йҷҚдҪҺ 30%/42%гҖӮжҠ•иө„ж–№йқўпјҢйў—зІ’зЎ…жҜҸдёҮеҗЁдә§иғҪд»…йңҖиҰҒ 7 дәҝеҲқе§ӢжҠ•иө„пјҢзӣё иҫғиҘҝй—Ёеӯҗжі•еҸҜйҷҚдҪҺ 1.5-2 дәҝе…ғгҖӮ

дёӢжёёеә”з”Ёйў—зІ’зЎ…еҲ©дәҺжҸҗеҚҮеҚ•дә§гҖӮж №жҚ®иЎҢдёҡз«һдәүеҜ№жүӢдҝқеҲ©еҚҸй‘«йў—зІ’зЎ…дә§е“ҒдҪҝз”Ёж•°жҚ®пјҢеңЁеӨҚжҠ• е·Ҙиүәж–№йқўпјҢдј з»ҹеқ—зҠ¶зЎ…жҜҸжЎ¶жҠ•ж–ҷйҮҸеҸҜиҫҫ 120 е…¬ж–ӨпјҢиҖҢйў—зІ’зЎ…еҸҜеўһеҠ 20%иҮі 140 е…¬ж–Өе·ҰеҸіпјҢ дё”еҜ№жҜ”йў—зІ’зЎ…еҸҠжЈ’зҠ¶зЎ…иһҚеҢ–йҖҹзҺҮпјҢйў—зІ’зЎ…еҹәжң¬еҸҜжҜ”жЈ’зҠ¶зЎ…иһҚеҢ–йҖҹзҺҮй«ҳ 1.3 е…¬ж–Ө/е°Ҹж—¶е·ҰеҸігҖӮжӣҙеӨҡзҡ„жҠ•ж–ҷйҮҸеҸҠжӣҙеҝ«зҡ„иһҚеҢ–йҖҹзҺҮеҸҜиҠӮзңҒдәәе·ҘеҸҠж—¶й—ҙжҲҗжң¬гҖҒжҸҗй«ҳеҚ•дә§гҖӮж №жҚ®иҝ‘дёүжңҲж•°жҚ®пјҢйў— зІ’зЎ…еҗҲж јеңҶжЈ’еҚ•дә§зӣёеҜ№еҖјзӣёжҜ”жЈ’зҠ¶зЎ…з•Ҙй«ҳ 1%~2%гҖӮ

2.2з”өжұ зүҮпјҡдёӯзҹӯжңҹзҷҫиҲёдәүжөҒпјҢй•ҝжңҹејӮиҙЁз»“йўҮе…·дјҳеҠҝ

е…үдјҸз”өжұ зүҮе·Ҙиүәж ёеҝғиҰҒзӮ№еҢ…жӢ¬дёүзӮ№пјҡв‘ з”өжұ зүҮ PN з»“еҲ¶еӨҮпјӣв‘ЎеҜ№з”өжұ зүҮзЎ…иЎЁйқўзҡ„жӮ¬жҢӮй”®иҝӣ иЎҢй’қеҢ–пјӣв‘ўз”өжұ зүҮйҮ‘еұһеҢ–гҖӮйҖҡеёёзңӢпјҢN еһӢзЎ…зүҮеңЁзӣёеҗҢйҮ‘еұһжқӮиҙЁжө“еәҰдёӢжҜ” P еһӢзЎ…зүҮжңүжӣҙй«ҳзҡ„е…үз”өиҪ¬жҚўж•ҲзҺҮгҖӮеӣ жӯӨ N еһӢиЎ¬еә•з”өжұ зүҮзҡ„иҪ¬еҢ–ж•ҲзҺҮдјҡдјҳдәҺ P еһӢгҖӮдёӯзҹӯжңҹжқҘзңӢпјҢTopConгҖҒHJTгҖҒ IBC д»ҘеҸҠ他们зҡ„з»“еҗҲи·ҜзәҝдјҡеҗҢж—¶еӯҳеңЁгҖӮй•ҝжңҹзңӢпјҢHJT жңҖжңүеҸҜиғҪжҲҗдёәжңӘжқҘ 5-8 е№ҙзҡ„жңҖз»Ҳи·ҜзәҝгҖӮ

TopCon зӣёеҜ№ PERC й’қеҢ–ж•ҲжһңжӣҙеҘҪгҖӮN еһӢ TopCon з”өжұ еӨ§дҪ“жҳҜеҹәдәҺ PERC з”өжұ зҡ„еҹәзЎҖ жһ¶жһ„гҖӮзӣёеҜ№дәҺ PERC з”өжұ пјҢTopCon з”өжұ е·Ҙиүәе°ҶиЎ¬еә•з”ұ P еһӢжҚўдёә N еһӢпјҢN еһӢеҚҠеҜјдҪ“е°‘ еӯҗеҜҝе‘Ҫй«ҳпјҢеҹәжң¬ж— зЎјж°§еӨҚеҗҲпјҢдё”еҜ№йҮ‘еұһжұЎжҹ“е®Ҫе®№еәҰжӣҙй«ҳпјӣеңЁиғҢйқўз»“жһ„дёӯпјҢе…ҲеўһеҠ 1-2nm зҡ„ йҡ§з©ҝж°§еҢ–еұӮ SiOxпјҢеҶҚжІүз§ҜдёҖеұӮзЈ·зҡ„еӨҡжҷ¶зЎ…пјҢеҪўжҲҗиғҢйқўй’қеҢ–жҺҘи§Ұз»“жһ„гҖӮйҡ§з©ҝж°§еҢ–еұӮжҸҗдҫӣдәҶ иүҜеҘҪзҡ„еҢ–еӯҰй’қеҢ–жҖ§иғҪпјҢеӨ§е№…йҷҚдҪҺдәҶз•ҢйқўеӨҚеҗҲпјҢеҗҢж—¶е…Ғи®ёеӨҡж•°иҪҪжөҒеӯҗжңүж•Ҳең°йҡ§з©ҝйҖҡиҝҮеҲ°жҺәжқӮ еӨҡжҷ¶зЎ…еұӮгҖӮжҺәжқӮзҡ„еӨҡжҷ¶зЎ…еұӮдёҺеҹәдҪ“еҪўжҲҗ n + /n й«ҳдҪҺеңәпјҢйҳ»жӯўе°‘ж•°иҪҪжөҒеӯҗиҝҗеҠЁиҮіиЎЁйқўпјҢеҪў жҲҗйҖүжӢ©жҖ§й’қеҢ–жҺҘи§ҰгҖӮ

TopCon жңүеҫ…е·Ҙиүәж”№иҝӣжҸҗеҚҮиүҜзҺҮгҖӮзӣ®еүҚ TopCon з”өжұ иүҜзҺҮзӣёеҜ№иҫғдҪҺпјҢдҪҺдәҺ PERC е’Ң HJT зҡ„ 98~99%зҡ„иүҜзҺҮгҖӮTopCon з”өжұ иүҜзҺҮжҸҗеҚҮдё»иҰҒйңҖиҰҒи§ЈеҶізЎјжү©ж•ЈйҡҫйўҳпјҢд»ҘеҸҠ LPCVD еӨҡжҷ¶ зЎ…и–„иҶңеҲ¶еӨҮйҡҫйўҳгҖӮ

a)зЎјжү©ж•Јйқўдёҙзҡ„й—®йўҳпјҡв‘ зЎјеңЁзЎ…дёӯзҡ„жө“еәҰйҡҫд»ҘжҠҠжҸЎпјҢжө“еәҰдҪҺдёҚжҳ“еҫ—еҲ°й«ҳжө“еәҰеҸ‘е°„еҢәпјҢжө“еәҰ й«ҳдјҡеҜјиҮҙзЎјеҺҹеӯҗдёҚжҝҖжҙ»пјҢйҡҫдәҺеҲ¶еӨҮйҖүжӢ©жҖ§еҸ‘е°„еұӮгҖӮв‘Ўжү©ж•ЈеҜ№з®ЎжқҗиҰҒжұӮй«ҳпјҢзЎјжү©ж•ЈиҝҮзЁӢе®№жҳ“ еҮәзҺ°й»ҸиҲҹгҖҒй»Ҹз®ЎгҖҒи…җиҡҖз®ЎеЈҒзҡ„жғ…еҶөгҖӮв‘ўжү©ж•Јжё©еәҰй«ҳпјҢжё©еәҰиҫҫ 1040-1050 еәҰпјҢжү©ж•Јж—¶й—ҙиҫғй•ҝпјҢ иҫҫеҲ° 4 е°Ҹж—¶пјҢй«ҳдәҺзЈ·жү©ж•Јзҡ„ 45 еҲҶй’ҹгҖӮ

bпјүLPCVD еӨҡжҷ¶зЎ…и–„иҶңеҲ¶еӨҮйқўдёҙзҡ„й—®йўҳпјҡв‘ зғӯеЈҒжІүз§Ҝй—®йўҳпјҢеңЁжІүз§Ҝйқһжҷ¶зЎ…иҶңзҡ„еҗҢж—¶еңЁз®ЎеЈҒ дёҠд№ҹжІүз§ҜеҗҢж ·еҺҡеәҰзҡ„иҶңеұӮпјҢз»ҸеёёиҰҒжё…жҙ—з®ЎйҒ“пјҢйҷҚдҪҺдәҶз”ҹдә§ж•ҲзҺҮгҖӮв‘ЎеҺҹдҪҚжҺәжқӮиҫғйҡҫгҖӮжңүжӯ»еұӮгҖҒ дјҡйҷҚдҪҺжІүз§Ҝжё©еәҰгҖӮеӣ жӯӨдёҖиҲ¬йңҖиҰҒжІүз§Ҝжң¬еҫҒйқһжҷ¶зЎ…пјҢеҶҚиҝӣиЎҢзЈ·жү©ж•ЈгҖӮв‘ўеӯҳеңЁз»•й•ҖпјҢеҜјиҮҙиүҜзҺҮ дёӢйҷҚпјҢйңҖиҰҒеҗҺз»ӯдҪҝз”Ёж№ҝжі•жё…жҙ—жӯЈйқўз»•й•ҖгҖӮв‘ЈеҗҺжү©ж•ЈиҝҮзЁӢдёӯпјҢжқӮиҙЁеҺҹеӯҗдјҡйҖҸиҝҮ SiO 2 еұӮиҝӣ е…ҘеҚ•жҷ¶зЎ…еҢәеҹҹпјҢеҜјиҮҙй’қеҢ–еӨұж•ҲгҖӮ

TBC з”өжұ зүҮйҮҮз”Ё P еһӢзЎ…зүҮеҗҺпјҢйғЁеҲҶй—®йўҳеҫ—еҲ°и§ЈеҶігҖӮзӣёеҜ№дәҺ TopConпјҢTBC зҡ„жӯЈйқўдёҚйңҖиҰҒ PN з»“жү©ж•ЈпјҢиүҜзҺҮе°ҶжңүжүҖжҸҗеҚҮпјҢдҪҶиҰҒжҠҠжӯЈйқўзҡ„ж …зәҝе…ЁйғЁиҪ¬еҢ–еҲ°иғҢйқўгҖӮиғҢйқўе·ҘиүәйңҖиҰҒеҸӮиҖғ TopCon еҲ¶еӨҮж°§еҢ–еұӮеҗҺеҶҚеҲ¶дҪңеҗ«зЈ·еӨҡжҷ¶зЎ…еұӮпјҢе…¶ж¬ЎеҲ©з”ЁжҝҖе…үејҖж§ҪеҸҠеҲ»иҡҖзҡ„ж–№жі•еҒҡеҮә P еҢәпјҢ жңҖз»ҲеңЁ P еҢәе®ҢжҲҗеҲ¶еӨҮеҗҺпјҢеҶҚеҚ°еҲ¶ж …зәҝгҖӮжҲҗжң¬з«Ҝи§’еәҰзңӢпјҢTBC дҪҝз”Ё P еһӢзЎ…зүҮеҒҡиЎ¬еә•пјҢеҗҢж · е°әеҜёе’ҢеҺҡеәҰзҡ„зЎ…зүҮжҲҗжң¬еҸҜжҜ” TopCon дҪҺ 8%гҖӮеҸҰдёҖж–№йқўпјҢеҗҢж ·е°әеҜёзҡ„ TopCon 银жөҶиҖ—йҮҸиҝңй«ҳдәҺPERCпјҢTBC е°Ҷж …зәҝе…ЁйғЁжҚўеҲ°з”өжұ зүҮиғҢйқўпјҢ用银йҮҸз•Ҙй«ҳдәҺеҗҢе°әеҜё PERCгҖӮ

HJT з”өжұ з”ҹдә§е·ҘиүәжөҒзЁӢиҫғзҹӯгҖӮHJT з”өжұ з”ҹдә§иҝҮзЁӢзҡ„ж ёеҝғеҚідёәеҗ„еұӮи–„иҶңзҡ„жІүз§ҜпјҢдёҚж¶үеҸҠжү©ж•ЈгҖҒ жіЁе…Ҙзӯүе·ҘиүәпјҢж•ҙдҪ“иҖҢиЁҖе…¶е·ҘиүәжөҒзЁӢиҫғзҹӯпјҢдё»е·Ҙиүәд»…жңү 4 жӯҘпјҢеҚіжё…жҙ—еҲ¶з»’гҖҒйқһжҷ¶зЎ…и–„иҶңжІүз§ҜгҖҒ TCO й•ҖиҶңгҖҒдёқзҪ‘еҚ°еҲ· 4 дёӘе·ҘиүәзҺҜиҠӮгҖӮиҖҢ BSF з”өжұ йңҖиҰҒ 6 йҒ“е·ҘиүәгҖҒPERC йңҖиҰҒ 8 йҒ“е·ҘиүәгҖҒ TopCon йңҖиҰҒ 10 еӨҡйҒ“е·ҘиүәпјҢHJT жҳҜзӣ®еүҚе…үдјҸз”өжұ дёӯе·ҘиүәжөҒзЁӢиҫғзҹӯзҡ„жҠҖжңҜи·ҜзәҝпјҢиҫғзҹӯзҡ„е·Ҙ иүәжөҒзЁӢйҷҚдҪҺдәҶе·ҘиүәжҺ§еҲ¶зҡ„еӨҚжқӮзЁӢеәҰе’Ңдә§дёҡеҢ–зҡ„йҡҫеәҰпјҢеҸҜд»ҘеҗҢж—¶жҸҗй«ҳз”өжұ зүҮиүҜзҺҮе’Ңз”ҹдә§ж•ҲзҺҮпјҢ зӣ®еүҚе·Іе®һзҺ° HJT йҮҸдә§зҡ„дә§зәҝдә§е“ҒиүҜзҺҮеҸҜзЁіе®ҡеңЁ 98%д»ҘдёҠгҖӮ

в‘ жё…жҙ—еҲ¶з»’пјҡеҜ№зЎ…зүҮиҝӣиЎҢжё…жҙ—并еҪўжҲҗз»’йқўд»Ҙйҷ·е…үпјҢйҮҮз”Ё RAC е·ҘиүәжҲ–иҮӯж°§жё…жҙ—пјҢжё…жҙ—еҲ¶з»’ и®ҫеӨҮзәҰеҚ и®ҫеӨҮжҖ»жҠ•иө„зҡ„ 10%гҖӮ

в‘Ў йқһжҷ¶зЎ…и–„иҶңжІүз§Ҝпјҡйқһжҷ¶зЎ…и–„иҶңжІүз§ҜжҳҜеҪўжҲҗ HJT з»“жһ„зҡ„е…ій”®пјҢйҮҮз”Ё PECVD и®ҫеӨҮе®ҢжҲҗпјҢ зәҰеҚ и®ҫеӨҮжҖ»жҠ•иө„зҡ„ 50%гҖӮ

в‘ў TCO й•ҖиҶңпјҡеҸҢйқўжІүз§ҜйҖҸжҳҺеҜјз”өж°§еҢ–зү©и–„иҶңпјҢе…·еӨҮиүҜеҘҪзҡ„йҖҸе…үжҖ§е’ҢеҜјз”өжҖ§пјҢйҷҚдҪҺдәҶиЎЁйқў е…үеҸҚе°„жҚҹеӨұпјҢеҗҢж—¶ејҘиЎҘйқһжҷ¶зЎ…и–„иҶңеҜјз”өжҖ§е·®зҡ„зү№зӮ№пјҢ收йӣҶиҪҪжөҒеӯҗ并иҝҗиҫ“еҲ°з”өжһҒдёҠгҖӮе·ҘиүәдёҠ йҮҮз”Ё RPD жҲ– PVD и®ҫеӨҮпјҢзәҰеҚ и®ҫеӨҮжҠ•иө„йўқзҡ„ 25%гҖӮ

в‘Ј дёқзҪ‘еҚ°еҲ·пјҡйҮ‘еұһжһҒеҢ–пјҢдёҺ P-N з»“дёӨз«ҜеҪўжҲҗзҙ§еҜҶзҡ„欧е§ҶжҺҘи§ҰпјҢзәҰеҚ и®ҫеӨҮжҖ»жҠ•иө„йўқзҡ„ 15%гҖӮ

HJT з”өжұ зүҮжҲҗе“Ғз»“жһ„дјҳз§ҖгҖӮй“қиғҢеңәз”өжұ зҡ„е·ҘиүәеҸӘжҳҜе®һзҺ°дәҶжӯЈйқў N еҢәзҡ„й’қеҢ–пјҢиғҢйқўй’қеҢ–ж•Ҳ жһңиҫғе·®пјӣPERC з”өжұ еўһеҠ дәҶиғҢйқўзҡ„й’қеҢ–ж•ҲжһңпјҢдё”йҖҡиҝҮжӯЈйқўзҡ„йҖүжӢ©жҖ§еҸ‘е°„жһҒжҺәжқӮпјҢдҪҝеҫ—жӯЈйқў еӨҚеҗҲйҖҹеәҰж…ўпјҢжҺҘи§ҰеҘҪпјӣTopCon з”өжұ иғҢйқўеўһеҠ ж°§еҢ–еұӮеҸҠ N еһӢеӨҡжҷ¶зЎ…пјҢдҪҝеҫ—иғҢйқўй’қеҢ–ж•Ҳжһңиҝӣ дёҖжӯҘеўһејәгҖӮеӣ дҪҝз”Ё N еһӢзЎ…зүҮпјҢжӯЈйқўзҡ„зЈ·жү©ж•Јж”№жҲҗзЎјжү©ж•ЈгҖӮHJT з”өжұ зҡ„з”ҹдә§е·ҘиүәжөҒзЁӢе®Ңе…Ё еҢәеҲ«дәҺе…¶д»–дёүз§ҚпјҢPN з»“дҪҝз”ЁдҪҺжё©е·ҘиүәиҖҢйқһйҖҡиҝҮжү©ж•ЈеҪўжҲҗпјҢжҲҗе“Ғз»“жһ„зӣёеҜ№дәҺе…¶д»–зұ»еһӢиҫғеҘҪгҖӮ

жңӘжқҘ HJT+й’ҷй’ӣзҹҝеҸ еұӮе·ҘиүәеҸҜе°Ҷз”өжұ иҪ¬жҚўж•ҲзҺҮжҸҗеҚҮиҮі 30%+гҖӮHJT жҷ¶дҪ“зЎ…дё»иҰҒеҗёж”¶еӨӘйҳізҡ„ зәўеӨ–е…үпјҢиҖҢй’ҷй’ӣзҹҝеҸҜжңүж•ҲеҲ©з”Ёзҙ«еӨ–е’Ңи“қз»ҝе…үпјҢеҸ еұӮжҠҖжңҜз”ЁдҪҺжё©жІүз§Ҝе·ҘиүәпјҲPVD/CVD ж–№ејҸпјү е®һзҺ°зҹӯжіўй•ҝеҗёж”¶пјҲй’ҷй’ӣзҹҝпјүе’Ңй•ҝжіўй•ҝеҗёж”¶пјҲHJTпјүзҡ„з»“еҗҲпјҢд»ҺиҖҢжӢ“е®ҪеӨӘйҳіз”өжұ еҜ№еӨӘйҳіе…үи°ұ зҡ„иғҪйҮҸеҗёж”¶иҢғеӣҙпјҢеӨ§е№…жҸҗй«ҳиҪ¬жҚўж•ҲзҺҮгҖӮ2020 е№ҙ Oxford PV е…үдјҸй’ҷй’ӣзҹҝжҷ¶зЎ…еҸ еұӮз”өжұ еңЁ 1.12 е№іж–№еҺҳзұізҡ„йқўз§ҜдёҠиҫҫеҲ°дәҶ 29.52пј…зҡ„е®һйӘҢе®ӨиҪ¬жҚўж•ҲзҺҮпјҢеҗҺз»ӯз”ҡиҮіжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮиҮі 30%д»Ҙ дёҠгҖӮ

HJT и®ҫеӨҮжӯЈиҝӣиЎҢеӣҪдә§жӣҝд»ЈпјҢжӢҘжңүж•ҙзәҝдәӨд»ҳиғҪеҠӣзҡ„дјҒдёҡдјҳеҠҝжҳҺжҳҫгҖӮж—©жңҹ HJT дә§зәҝд»Ҙжў…иҖ¶еҚҡ ж јгҖҒYACгҖҒRena зӯүеӨ–иө„е“ҒзүҢи®ҫеӨҮдёәдё»пјҢ2017-2018 е№ҙ HJT и®ҫеӨҮжҠ•иө„йўқеңЁ 9~12 дәҝ/GWпјҢ и®ҫеӨҮжҠ•иө„йўқиҫғй«ҳгҖӮ2019 е№ҙиө·йҖҡеЁҒгҖҒзҲұеә·гҖҒеҚҺжҷҹзӯүз”өжұ еҺӮе•ҶејҖе§ӢеңЁйғЁеҲҶи®ҫеӨҮдёҠйҖүеҸ–еӣҪдә§еҺӮ е•ҶпјҢд»…з”Ё 2 е№ҙж—¶й—ҙпјҢи®ҫеӨҮжҠ•иө„йўқеҝ«йҖҹйҷҚиҮі 5 дәҝе…ғ/GW д»ҘдёӢпјҢдёҺжӯӨеҗҢж—¶еӨ–иө„е“ҒзүҢеӣ з»ҸиҗҘжғ… еҶөе·®пјҢAmtechгҖҒжў…иҖ¶еҚҡж јгҖҒREC зӯүзӣёз»§йҖҖеҮәе…үдјҸи®ҫеӨҮеёӮеңәгҖӮ

зӣ®еүҚиҝҲдёәгҖҒй’§зҹігҖҒзҗҶжғіжҲҗдёә еӣҪеҶ…з«һдәүе®һеҠӣиҫғејәзҡ„ HJT и®ҫеӨҮдҫӣеә”е•ҶпјҢиҝҲдёәе’Ңй’§зҹіе·Іе…·еӨҮж•ҙзәҝдәӨд»ҳиғҪеҠӣгҖӮз”ұдәҺ HJT и®ҫеӨҮ жҠҖжңҜй—Ёж§ӣй«ҳпјҢжӢҘжңүж•ҙзәҝи®ҫеӨҮдәӨд»ҳиғҪеҠӣзҡ„дҫӣеә”е•Ҷе°Ҷжңүжӣҙејәзҡ„жҲҗжң¬жҺ§еҲ¶е’Ңи®®д»·иғҪеҠӣпјҢжңӘжқҘж•ҙзәҝ и®ҫеӨҮе•ҶеёӮеңәйӣҶдёӯеәҰжңүжңӣжҢҒз»ӯжҸҗеҚҮгҖӮ

2025 е№ҙ HJT и®ҫеӨҮеёӮеңәз©әй—ҙжңүжңӣиҫҫ 608 дәҝе…ғгҖӮжҢүз…§ 2020-2025 е№ҙе…Ёзҗғе…үдјҸиЈ…жңәйҮҸ 130/155/220/270/320/400GWи®Ўз®—пјҢеҒҮи®ҫе®№й…ҚжҜ”еҲҶеҲ«дёә 1.15/1.20/1.25/1.30/1.30/1.35пјҢ жҢүз…§з”өжұ дә§иғҪеҲ©з”ЁзҺҮ 70%и®Ўз®—пјҢз”ұдәҺ HJT е…·еӨҮжҲҗжң¬дјҳеҠҝпјҢжҲ‘们预计 2021-2025 е№ҙ HJT жё— йҖҸзҺҮеҲҶеҲ«дёә 5%/10%/20%/40%/60%пјҢз”ұдәҺ HJT и®ҫеӨҮжҲҗжң¬дёҚж–ӯдёӢйҷҚпјҢеҒҮи®ҫ 2021-2025 е№ҙ HJT и®ҫеӨҮжҠ•иө„йўқеҲҶеҲ«дёә 4.5/4.0/3.5/3.0/2.7 дәҝе…ғ/GWпјҢеҲҷ 2021-2025 е№ҙ HJT и®ҫеӨҮйңҖжұӮе°Ҷиҫҫ 48/104/213/390/608 дәҝе…ғпјҢеҗҢжҜ”+382%/116%/105%/83%/56%гҖӮпјҲжҠҘе‘ҠжқҘжәҗпјҡжңӘжқҘжҷәеә“пјү

2.3 йҖҶеҸҳеҷЁпјҡеҮәеҸЈжӣҝд»ЈйҫҷеӨҙжңүжңӣй•ҝжңҹеҸ—зӣҠпјҢ еӮЁиғҪгҖҒеҫ®йҖҶж–°жҠҖжңҜеҖјеҫ—жңҹеҫ…

еҮәеҸЈжӣҝд»Ји·Ҝеҫ„жҳҺзЎ®пјҢз»„дёІејҸйҖҶеҸҳеҷЁеҚ жҜ”жңүжҢҒз»ӯжҸҗеҚҮ

еӣҪдә§е“ҒзүҢдәҺ 2012 е№ҙжү“з ҙ欧жҙІеһ„ж–ӯпјҢеӣҪеҶ…йҖҶеҸҳеҷЁе…ЁзҗғеёӮеҚ зҺҮиҝ…йҖҹжҸҗеҚҮгҖӮ2019 е№ҙе…ЁзҗғжҺ’еҗҚ еүҚдёүзҡ„йҖҶеҸҳеҷЁдјҒдёҡдёәеҚҺдёәгҖҒйҳіе…үз”өжәҗгҖҒSMAпјҢеёӮеҚ зҺҮеҲҶеҲ«дёә 22%/13%/8%,еӣҪеҶ…е“ҒзүҢеңЁе…Ё зҗғзҡ„еёӮеҚ зҺҮеҗҲи®Ўиҫҫ 57%пјҢиҖҢжҲӘжӯў 2020 е№ҙпјҢе…ЁзҗғжҺ’еҗҚеүҚдёүзҡ„йҖҶеҸҳеҷЁдјҒдёҡеҚҺдёәгҖҒйҳіе…үз”өжәҗгҖҒ SMA еёӮеҚ зҺҮеҲҶеҲ«дёә 23%/19%/7%гҖӮе…Ёзҗғ 2012-2020 е№ҙеӣҪеҶ…е“ҒзүҢе…ЁзҗғйҖҶеҸҳеҷЁд»Ҫйўқеҝ«йҖҹжҸҗеҚҮпјҢ з”ұ 11%дёҖи·ҜдёҠж¶ЁиҮізәҰ 59%пјҢеўһй•ҝиҝ‘ 48pctгҖӮ2021-2022 е№ҙдёӯеӣҪйҖҶеҸҳеҷЁе…ЁзҗғеҮәеҸЈжңүжңӣиҫҫ 60% д»ҘдёҠгҖӮ

йҖҶеҸҳеҷЁеҮәеҸЈжӣҝд»Јз©әй—ҙд»Қе…·иҫғй«ҳеј№жҖ§гҖӮ2021 е№ҙе…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁеёӮеңәзәҰ 473 дәҝе…ғеёӮеңә规模пјҢ еӣҪдә§е“ҒзүҢе…ЁзҗғеёӮеҚ зҺҮзәҰ 60%гҖӮжңӘжқҘйҡҸзқҖйҖҶеҸҳеҷЁеӨ–иө„е“ҒзүҢзҡ„йҖҖеҮәпјҢд»ҘеҸҠеӣҪдә§дә§е“ҒжҖ§д»·жҜ”дјҳеҠҝ зҡ„ж—ҘзӣҠзӘҒжҳҫпјҢйў„и®ЎеӣҪдә§е“ҒзүҢеёӮеңәд»Ҫйўқе°Ҷ继з»ӯжҸҗеҚҮгҖӮ

з»„дёІејҸйҖҶеҸҳеҷЁеҚ жҜ”дёҚж–ӯжҸҗеҚҮгҖӮ2016-2020 е№ҙйӣҶдёӯејҸйҖҶеҸҳеҷЁе’Ңз»„дёІејҸйҖҶеҸҳеҷЁеҮәиҙ§йҮҸеҚ жҜ”еқҮеңЁ 90%д»ҘдёҠгҖӮиҝ‘е№ҙжқҘз»„дёІејҸйҖҶеҸҳеҷЁеҮәиҙ§еҚ жҜ”дёҚж–ӯжҸҗеҚҮпјҢд»Һ 2016 е№ҙзҡ„ 32%жҸҗеҚҮиҮі 2021 е№ҙзҡ„ 67%пјҢйў„и®Ўз»„дёІејҸй«ҳиҪ¬жҚўж•ҲзҺҮд»ҘеҸҠжҲ·з”ЁеңәжҷҜйҖӮз”Ёзҡ„дјҳеҠҝд»Қе°Ҷ继з»ӯдҝқжҢҒпјҢжё—йҖҸзҺҮдёҚж–ӯжҸҗ еҚҮгҖӮ

вҖңжҲ·з”Ё+еҸҳжөҒвҖқиҝӣдёҖжӯҘжҺЁе№ҝпјҢеӮЁиғҪйҖҶеҸҳеҷЁеёӮеңәе№ҝйҳ”

22 е№ҙе°ҸеһӢжҲ·з”ЁеңәжҷҜдёӯе…үдјҸеӮЁиғҪйҖҶеҸҳеҷЁжҺЁе№ҝжңүжңӣеҠ йҖҹгҖӮе…үдјҸеӮЁиғҪйҖҶеҸҳеҷЁе°Ҷе…үдјҸзі»з»ҹжүҖеҸ‘з”ө иғҪдјҳе…Ҳдҫӣжң¬ең°иҙҹиҪҪдҪҝз”ЁпјҢеӨҡдҪҷзҡ„иғҪйҮҸеӯҳеӮЁеҲ°и“„з”өжұ пјҢеңЁз”өиғҪд»ҚжңүеҜҢдҪҷзҡ„жғ…еҶөдёӢеҸҜйҖүжӢ©жҖ§е№¶ е…Ҙз”өзҪ‘пјӣеҪ“е…үдјҸжүҖеҸ‘з”өиғҪдёҚи¶іж—¶пјҢи“„з”өжұ ж”ҫз”өдҫӣжң¬ең°иҙҹиҪҪдҪҝз”ЁпјҢд»ҺиҖҢйҷҚдҪҺеҜ№з”өзҪ‘е’Ңдј з»ҹиғҪ жәҗзҡ„дҫқиө–пјҢдәүеҸ–е®һзҺ°дҪҸе®…з”өеҠӣзҡ„вҖңиҮӘз»ҷиҮӘи¶івҖқгҖӮеӣҪеҶ…дё»иҰҒдҫӣеә”е•ҶеҢ…жӢ¬еӣәеҫ·еЁҒгҖҒй”ҰжөӘ科жҠҖгҖҒ еҫ·дёҡиӮЎд»ҪзӯүпјҢ2021 е№ҙе…¶еӮЁиғҪйҖҶеҸҳеҷЁеҮәиҙ§йҮҸеҲҶеҲ«иҫҫеҲ° 6 дёҮеҸ°гҖҒ3 дёҮеҸ°гҖҒ7 дёҮеҸ°пјҢйў„и®Ў 2022 е№ҙдё»жөҒдҫӣеә”е•ҶеҮәиҙ§жңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮгҖӮ

еӨ§еҠҹзҺҮеӮЁиғҪйҖҶеҸҳеҷЁдё»иҰҒе®үиЈ…еңЁж–°иғҪжәҗ并зҪ‘йўҶеҹҹпјҢеҸ—зӣҠдәҺе…үдјҸйЈҺз”өиЈ…жңә规模зҡ„жү©еј гҖӮеӣҪеҶ…еӨ§ еҠҹзҺҮеӮЁиғҪеҸҳжөҒеҷЁзҡ„дё»иҰҒдҫӣеә”е•ҶжҳҜйҳіе…үз”өжәҗгҖҒдёҠиғҪз”өж°”гҖӮ

еӮЁиғҪйҖҶеҸҳеҷЁи§„жЁЎеҝ«йҖҹжү©еј пјҢ2030 е№ҙеёӮеңәйңҖжұӮйҮҸжңүжңӣиҫҫ 1709 дәҝе…ғгҖӮжҚ®IHS з ”з©¶е…¬еҸёйў„жөӢпјҢ еҲ° 2022 е№ҙпјҢе…Ёзҗғз”өеҢ–еӯҰеӮЁиғҪ并зҪ‘规模е°Ҷи¶… 40GWпјҢеҲ° 2023 е№ҙе…Ёзҗғе…Ҳиҝӣз”өжұ еёӮеңә规模 456 дәҝзҫҺе…ғпјҢе№ҙеқҮ规模еӨҚеҗҲеўһйҖҹи¶…иҝҮ 100%гҖӮйў„и®Ў 2020-2030 е№ҙе…Ёзҗғе…үдјҸзҙҜи®ЎиЈ…жңәйҮҸе°Ҷз”ұ 747GW жҸҗеҚҮиҮі 4812GWгҖӮ2020 е№ҙе…ЁзҗғеӮЁиғҪй…ҚжҜ”зҺҮпјҲе…үдјҸеӮЁиғҪзҙҜи®ЎиЈ…жңәйҮҸ/е…үдјҸзҙҜи®ЎиЈ…жңә йҮҸпјүдёә 5.33%пјҢеҒҮи®ҫ 2020-2030 е№ҙиҜҘжҜ”зҺҮе°Ҷд»ҘжҜҸе№ҙ 0.9pct зҡ„жҜ”дҫӢжҸҗеҚҮгҖӮ2020 е№ҙеӮЁиғҪйҖҶеҸҳ еҷЁд»·ж јзәҰдёә 1.60 е…ғ/WпјҢйў„и®ЎиҜҘд»·ж је°ҶеңЁжңӘжқҘ 10 е№ҙеҶ…е‘ҲйҖҗе№ҙдёӢйҷҚзҡ„и¶ӢеҠҝгҖӮ

е·Ҙе•ҶдёҡеҸҠжҲ·з”ЁеҲҶеёғејҸжҺЁеҠЁеҫ®йҖҶеёӮеңәеҸ‘еұ•

еҲҶеёғејҸе…үдјҸжҷҜж°”еәҰжҢҒз»ӯжҸҗеҚҮпјҢжңүжңӣжҺЁеҠЁеҫ®еһӢйҖҶеҸҳеҷЁжё—йҖҸзҺҮжҸҗеҚҮгҖӮжҚ®жҷәжұҮе…үдјҸпјҢеҸ—е…үдјҸдә§дёҡ й“ҫж¶Ёд»·гҖҒеӨ§е®—е•Ҷе“Ғд»·ж јдёҠжү¬еҪұе“ҚпјҢ2021 е№ҙйӣҶдёӯејҸе…үдјҸж–°еўһиЈ…жңәйҮҸдёә 25.6GWпјҢеҗҢжҜ”-22%гҖӮеҸ—зӣҠдәҺе…үдјҸж•ҙеҺҝжҺЁиҝӣж”ҝзӯ–й©ұеҠЁпјҢ2021 е№ҙеҲҶеёғејҸж–°еўһиЈ…жңәе®№йҮҸиҫҫ 29.3GWпјҢеҗҢжҜ”+89%пјҢйў„и®Ў 22 е№ҙйҡҸзқҖеҲҶеёғејҸе…үдјҸжё—йҖҸзҺҮжҢҒз»ӯжҸҗеҚҮпјҢйңҖжұӮжҷҜж°”еәҰжңүжңӣзЁідёӯжңүиҝӣпјҢдҪҸе®…гҖҒе·ҘдёҡеұӢ йЎ¶зӯүе…үдјҸе»әзӯ‘жҺЁе№ҝжңүжңӣеҠ еҝ«гҖӮйҡҸзқҖе…үдјҸжҠҖжңҜйҖҗжёҗжҲҗзҶҹпјҢжҲҗжң¬жҢҒз»ӯдёӢйҷҚпјҢжңӘжқҘд»Ҙеҫ®йҖҶдёәд»ЈиЎЁ зҡ„组件зә§еҲ«з”өеҠӣз”өеӯҗж–№жЎҲ(MLPE ж–№жЎҲ)жё—йҖҸзҺҮжңүжңӣйҖҗжёҗжҸҗеҚҮгҖӮ

жҲӘиҮізӣ®еүҚеҫ®йҖҶзӣёеҜ№дәҺвҖңз»„дёІејҸйҖҶеҸҳеҷЁ+е…іж–ӯ/дјҳеҢ–еҷЁвҖқж–№жЎҲжӣҙе…·дјҳеҠҝгҖӮжҲӘиҮізӣ®еүҚпјҢMLPE ж–№ жЎҲдё»иҰҒеҢ…жӢ¬еҫ®еһӢйҖҶеҸҳеҷЁгҖҒз»„дёІејҸйҖҶеҸҳеҷЁ+е…іж–ӯеҷЁгҖҒз»„дёІејҸйҖҶеҸҳеҷЁ+дјҳеҢ–еҷЁж–№жЎҲгҖӮвҖңз»„дёІејҸ+ е…іж–ӯ/дјҳеҢ–еҷЁвҖқдёӯпјҢдјҳеҢ–еҷЁжҲ–е…іж–ӯеҷЁеҸҜд»Ҙдёә组件еҸ еҠ иүҜеҘҪе…іж–ӯеҠҹиғҪпјҢд»Ҙи·қзҰ»еҲ°е…үдјҸзҹ©йҳө 305mm дёәжҺҘзәҝпјҢеңЁеҝ«йҖҹе…іж–ӯиЈ…зҪ®еҗҜеҠЁеҗҺ 30S еҶ…пјҢз•ҢйҷҗеӨ–з”өеҺӢйҷҚеҲ° 30V д»ҘдёӢпјҢз•ҢйҷҗеҶ…з”өеҺӢ йҷҚеҲ° 80V д»ҘдёӢпјҢеҚіе®һзҺ°з»„件зә§е…іж–ӯпјҢдҝқиҜҒ组件иҝҗиЎҢе®үе…ЁгҖӮдҪҶз»„дёІејҸиҒ”еҗҲе…іж–ӯ/дјҳеҢ–еҷЁж–№жЎҲ д»ҚеӯҳеңЁзӣҙжөҒй«ҳеҺӢйЈҺйҷ©пјҢжңүдёҖе®ҡе®үе…ЁйҡҗжӮЈгҖӮеҫ®йҖҶж–№жЎҲеңЁдёӯе°ҸеҠҹзҺҮеә”з”ЁеңәжҷҜдёӯжӣҙдјҳгҖӮ

е…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁйңҖжұӮйҮҸзЁідёӯжңүиҝӣпјҢз»„дёІе’Ңеҫ®йҖҶеўһй•ҝз©әй—ҙжӣҙеӨ§гҖӮйў„и®Ў 2020-2030 е№ҙе…Ё зҗғе…үдјҸж–°еўһиЈ…жңәйҮҸе°Ҷз”ұ120.0GWжҸҗеҚҮиҮі620GWгҖӮз”ұдәҺе…үдјҸйҖҶеҸҳеҷЁжӣҝжҚўе‘ЁжңҹзәҰдёә8-11е№ҙпјҢ жҢүз…§е…үдјҸйҖҶеҸҳеҷЁжӣҝжҚўйңҖжұӮ=еҚҒе№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*60%+д№қе№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*20%+е…«е№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*10%+еҚҒдёҖе№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*10%иҝӣиЎҢи®Ўз®—пјҢеӣ жӯӨ 2020-2030 е№ҙпјҢе…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁжӣҝжҚўйңҖжұӮе°Ҷз”ұ 21GW жҸҗеҚҮиҮі138GWпјҢеӨҚеҗҲеўһй•ҝзҺҮ 25%гҖӮ

2021 е№ҙе…Ёзҗғз»„дёІејҸе…үдјҸеҚ жҜ”иҫҫ56%пјҢйў„и®Ў 2020-2030е№ҙз»„дёІејҸйҖҶеҸҳеҷЁеҸҠеҫ®еһӢйҖҶеҸҳеҷЁеҚ жҜ”е°ҶжҢҒз»ӯжҸҗеҚҮпјҢ еҒҮи®ҫ 2021-2030 е№ҙз»„дёІејҸйҖҶеҸҳеҷЁеҚ жҜ”е°Ҷз”ұ 56%жҸҗеҚҮиҮі 64%пјӣеҫ®еһӢйҖҶеҸҳеҷЁеҚ жҜ”е°Ҷз”ұ 5%жҸҗ еҚҮиҮі 29%гҖӮеҹәдәҺд»ҘдёҠеҒҮи®ҫпјҢйў„и®Ў 2021-2030 е№ҙе…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁйңҖжұӮйҮҸе°Ҷз”ұ 406 дәҝе…ғ жҸҗеҚҮиҮі 2168 дәҝе…ғпјҢеӨҚеҗҲеўһй•ҝзҺҮиҫҫ 20%гҖӮ

жҠҘе‘ҠжқҘжәҗпјҡиҘҝйғЁиҜҒеҲё

1 е…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮз»ҙжҢҒй«ҳжҷҜж°”пјҢ22е№ҙзЎ…ж–ҷдҫӣз»ҷд»ҚеҒҸзҙ§

е…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮжҢҒз»ӯеўһеҠ пјҢ22 е№ҙжңүжңӣеӨ§е№…еўһй•ҝгҖӮе°Ҫз®ЎеңЁ 2021 е№ҙпјҢе…Ёзҗғе…үдјҸеёӮеңәд»Қ然йқў еҜ№еҺҹжқҗж–ҷж¶Ёд»·гҖҒжө·еӨ–з–«жғ…зӯүдёҚзЁіе®ҡеӣ зҙ пјҢдҪҶжҢүз…§е…ЁзҗғеҸҜжҢҒз»ӯеҸ‘еұ•зҡ„иҰҒжұӮпјҢеҗ„еӣҪд»Қ然жҠҠжҺ§еҲ¶ ж°”еҖҷеҸҳеҢ–пјҢеҸ‘еұ•е…үдјҸзӯүжё…жҙҒиғҪжәҗж”ҫеңЁйҮҚиҰҒдҪҚзҪ®гҖӮ2021е№ҙеӣҪеҶ…зҙҜи®Ўж–°еўһе…үдјҸиЈ…жңә54.93GWпјҢ еҗҢжҜ”еўһй•ҝ13.96%пјӣе…Ёзҗғе…үдјҸж–°еўһиЈ…жңәзәҰ 150-160GWпјҢеҗҢжҜ”еўһй•ҝ 22.58%гҖӮ

йҡҸзқҖзўіиҫҫеі°гҖҒ зўідёӯе’ҢгҖҒеҚҒеӣӣдә”зӯүзӣ®ж ҮдёҺ规еҲ’еёҰжқҘзҡ„еҗ„йЎ№еҲ©еҘҪе…үдјҸеҸ‘з”өж”ҝзӯ–зҡ„йўҒеёғдёҺе®һж–ҪпјҢйў„и®ЎжңӘжқҘе…үдјҸ иЈ…жңәйңҖжұӮдҝқжҢҒй«ҳйҖҹеўһй•ҝгҖӮйў„и®Ў 22-24 е№ҙеӣҪеҶ…е…үдјҸиЈ…жңәйңҖжұӮдёә 80/100/120GWпјҢеҗҢжҜ”еўһй•ҝ 46%/25%/20%пјӣе…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮдёә 220/270/320GWпјҢеҗҢжҜ”еўһй•ҝ 41%/23%19%гҖӮ

жҲ‘们预计2022 е№ҙе…Ёзҗғж–°еўһе…үдјҸйңҖжұӮиҫҫ 220GWпјҢе…Ёзҗғ组件йңҖжұӮиҫҫ 272GWгҖӮеҒҮи®ҫеҚ• W зЎ… иҖ—дёә 2.8gпјҢеҲҷзЎ…ж–ҷйңҖжұӮзәҰ 76 дёҮеҗЁпјҢзЎ…ж–ҷжңүж•Ҳдә§иғҪзәҰ 83 дёҮеҗЁпјҢ2022 е№ҙе…Ёе№ҙзЎ…ж–ҷдҫӣйңҖз»“жһ„ дҫқ然еӨ„дәҺзҙ§е№іиЎЎзҡ„зҠ¶жҖҒгҖӮйҷӨзЎ…ж–ҷзҺҜиҠӮеӨ–е…¶д»–зҺҜиҠӮеҹәжң¬еқҮеӨ„дәҺдҫӣиҝҮдәҺжұӮзҠ¶жҖҒпјҢзЎ…зүҮ/з”өжұ зүҮ/ 组件еҸҜиҰҶзӣ–еӨ§е°әеҜёдә§е“Ғзҡ„жңүж•Ҳдә§иғҪеҲҶеҲ«дёә 324/365/350GWгҖӮ

зЎ…ж–ҷдә§иғҪйҮҠж”ҫдҪҚдәҺзҲ¬еқЎйҳ¶ж®өпјҢ22 е№ҙзЎ…ж–ҷдҫӣйңҖд»ҚеӨ„дәҺеҒҸзҙ§жҖҒеҠҝгҖӮ2022 е№ҙд»ҘжқҘпјҢзЎ…ж–ҷд»·ж јжҢҒз»ӯиө°й«ҳпјҢе·Із»Ҹе®һзҺ°иҝһз»ӯ第еҚҒдёүе‘Ёж¶Ёд»·гҖӮжҲӘжӯў 4 жңҲ 13 ж—ҘпјҢзЎ…ж–ҷд»·ж је·Із»ҸиҫҫеҲ°дәҶ247 е…ғ/kgгҖӮиҷҪ然硅ж–ҷж–°дә§иғҪйҷҶз»ӯжҠ•дә§дҪҶйғЁеҲҶж–°еўһдә§иғҪд»ҚеңЁзҲ¬еқЎйҳ¶ж®өпјҢйҷӨжӯӨд№ӢеӨ–пјҢз–«жғ…еҚ·еңҹзҡ„йҮҚжқҘдёҺзЎ… ж–ҷдјҒдёҡиҝӣиЎҢеҲҶзәҝжЈҖдҝ®зӯүеӣ зҙ д№ҹйҷҗеҲ¶дәҶдә§иғҪйҮҠж”ҫзҡ„йҖҹеәҰпјҢзЎ…ж–ҷдҫӣеә”зҡ„е®һйҷ…еўһй•ҝжңүйҷҗгҖӮ

2022 е№ҙйў„и®ЎзҙҜи®ЎжҠ•ж”ҫ 35.5 дёҮеҗЁеӨҡжҷ¶зЎ…дә§иғҪпјҢдҪҶеӨ§йғЁеҲҶжҠ•дә§ж—¶й—ҙеңЁз¬¬дёүеӯЈеәҰеҲ°з¬¬еӣӣеӯЈеәҰд№Ӣй—ҙпјҢ еңЁд»Ҡе№ҙеҶ…еҜ№ж•ҙдҪ“дҫӣеә”зҡ„иҙЎзҢ®жңүйҷҗпјҢдә§иғҪж— жі•е®Ңе…ЁйҮҠж”ҫпјҢз»јеҗҲжқҘзңӢеҜ№дҫӣеә”з«ҜеҪұе“ҚдёҚеӨ§гҖӮйў„и®Ў жңүж•Ҳдә§иғҪд»…дёә 93 дёҮеҗЁпјҢиҫғ 21 е№ҙеўһеҠ 9 дёҮеҗЁгҖӮйңҖжұӮж–№йқўпјҢ22 е№ҙдёҖеӯЈеәҰжӢүжҷ¶зҺҜиҠӮз”ҹдә§зЁјеҠЁ ж°ҙе№іеҝ«йҖҹжҸҗеҚҮгҖҒзӣёиҫғеҺ»е№ҙеӣӣеӯЈеәҰжқҘи®ІжҸҗеҚҮе№…еәҰжҳҺжҳҫпјҢеј•иө·зЎ…ж–ҷйҮҮд№°йҮҸеўһй•ҝпјҢеҫ—д»Ҙжңүж•Ҳж¶Ҳзәі е№ҙеҲқдҫӣеә”жё йҒ“еҶ…зҡ„зЎ…ж–ҷеә“еӯҳгҖӮеңЁвҖңеҚҒеӣӣдә”вҖқгҖҒвҖңзўідёӯе’ҢвҖқгҖҒвҖңзўіиҫҫеі°вҖқзӯү规еҲ’дёҺзӣ®ж ҮжүҖеёҰ жқҘж”ҝзӯ–зҡ„еҲәжҝҖдёӢпјҢдёӢжёёеҜ№зЎ…ж–ҷзҡ„йңҖжұӮйҮҸе°Ҷз»ҙжҢҒй«ҳдҪҚпјҢйў„и®Ў 2022 е№ҙзЎ…ж–ҷдҫӣйңҖд»ҚеӨ„дәҺеҒҸзҙ§жҖҒеҠҝгҖӮ

2.1.1 210е°әеҜёзЎ…зүҮеӯҳеңЁз»“жһ„жҖ§жңәдјҡ

зЎ…зүҮи–„зүҮеҢ–еҸҠеӨ§е°әеҜёи¶ӢеҠҝжҳҺжҳҫгҖӮзЎ…зүҮзҺҜиҠӮеңЁеҺҹж–ҷд»·ж јеұ…й«ҳйҡҫдёӢзҡ„еёӮеңәзҺҜеўғдёӯпјҢеҮәдәҺйҷҚжң¬е’Ң дә§йҮҸжҸҗеҚҮзҡ„иҜүжұӮпјҢеҜ№дәҺзЎ…зүҮе°әеҜёеҸҳеӨ§е’ҢеҺҡеәҰвҖңеҠ йҖҹеҮҸи–„вҖқзҡ„и¶ӢеҠҝеҠ йҖҹгҖӮ182mm е°әеҜёзЎ…зүҮ еҺҡеәҰе·Із»Ҹ继з»ӯжңқзқҖ 160Ојm еҺҡеәҰиҝҲиҝӣпјҢз”ҡиҮідёӘеҲ«дјҒдёҡжӯЈеңЁи°ғж•ҙиҮі 150-155Ојm еҺҡеәҰпјҢ 210mm е°әеҜёзЎ…зүҮеҺҡеәҰд№ҹе·Із»Ҹ继з»ӯд»Һ 160Ојm еҗ‘ 155Ојm еҺҡеәҰиҝҲиҝӣгҖӮзЎ…зүҮе°әеҜёж–№йқўпјҢж №жҚ® CPIA з»ҹи®ЎпјҢ182mm е’Ң 210mm еӨ§е°әеҜёзЎ…зүҮ 2021 е№ҙеҗҲи®ЎеҚ жҜ”зәҰ 42%пјҢеёӮеңәеҚ жҜ”еҝ«йҖҹжҸҗеҚҮгҖӮ

210е°әеҜёзЎ…зүҮеӯҳеңЁз»“жһ„жҖ§жңәдјҡгҖӮж №жҚ®йў„жөӢпјҢ2022е№ҙе…Ёзҗғе…үдјҸзЎ…зүҮйңҖжұӮзәҰдёә272GWгҖӮеҒҮи®ҫ 2022 е№ҙеӨ§е°әеҜёзЎ…зүҮпјҲ182mm еҸҠ 210mmпјүеҚ жҜ”дёә 80%пјҢеҲҷеӨ§е°әеҜёзЎ…зүҮйңҖжұӮйў„и®Ўдёә 217.6GWгҖӮжҢүз…§ 180mm дёҺ 210mm е°әеҜёзЎ…зүҮеңЁеӨ§е°әеҜёзЎ…зүҮдёӯеҚ жҜ”еҲҶеҲ«дёә 60%/40%и®Ўз®—пјҢ 2022 е№ҙйңҖжұӮеҲҶеҲ«дёә 130GW/87GWгҖӮ

зӣ®еүҚдёӯзҺҜиӮЎд»Ҫдёә 210mm е°әеҜёдҫӣеә”зҡ„з»қеҜ№йҫҷеӨҙдјҒдёҡпјҢ йў„и®Ў 2022 е№ҙ 210mm е°әеҜёзЎ…зүҮеҮәиҙ§йҮҸдёә 70GWпјҢдҪҺдәҺйў„и®Ў 210mm е°әеҜёжүҖйңҖжұӮзҡ„ 87GWгҖӮе°Ҫз®ЎдёҠжңәзӯүзЎ…зүҮдҫӣеә”дјҒдёҡд№ҹеӨ§еҠӣеҸ‘еұ• 210mm зӯүеӨ§е°әеҜёзЎ…зүҮпјҢдҪҶзӣ®еүҚеҚ жҜ”д»Қ然дёҚй«ҳпјҢйў„и®Ў 2022 е№ҙ 210mm зЎ…зүҮдҫӣйңҖе…Ёе№ҙе°Ҷз»ҙжҢҒзҙ§е№іиЎЎзҠ¶жҖҒпјҢеӯҳеңЁз»“жһ„жҖ§жңәдјҡгҖӮ

2.1.2з”өжұ зүҮеӨ§е°әеҜёйңҖжұӮеҚ дё»еҜјпјҢдёҖдҪ“еҢ–и¶ӢеҠҝиҫғдёәжҳҺжҳҫ

еӣҪеҶ…з”өжұ дә§йҮҸеҗҢжҜ”еҝ«йҖҹеўһй•ҝпјҢеӨ§е°әеҜёйңҖжұӮеҚ жҚ®дё»еҜјгҖӮз”өжұ зүҮж–№йқўеҗ‘еӨ§е°әеҜёж–№йқўиҪ¬еҸҳд№ҹеҚҒеҲҶ жҳҺжҳҫпјҢ166mm д»ҘдёӢе°әеҜёзҡ„з”өжұ зүҮе·Із»ҸжҲҗдёәзү№и§„дә§е“ҒгҖӮ166mm е°әеҜёзҡ„ M6 з”өжұ зүҮд№ҹеӣ дёәйңҖ жұӮиҪ¬жҚўд»·ж јйҖҗжёҗжқҫеҠЁпјҢд»·ж је·Із»ҸдёҺеӨ§е°әеҜёз”өжұ зүҮжҳҺжҳҫжӢүејҖе·®и·қгҖӮ182mm дёҺ 210mm з”өжұ зүҮйңҖжұӮе·Із»ҸйҖҗжёҗеҚ жҚ®дё»жөҒгҖӮз”ұдәҺдёҠжёёзЎ…ж–ҷд»·ж јжҢҒз»ӯз»ҙжҢҒй«ҳдҪҚпјҢз”өжұ зүҮд»·ж јиҝ‘жңҹе‘ҲзҺ°дёҠж¶Ёи¶Ӣ еҠҝпјҢжҲӘжӯў 4 жңҲ 15 ж—ҘпјҢM6 з”өжұ зүҮд»·ж јдёә 1.1-1.12 е…ғ/WпјҢM10 з”өжұ зүҮд»·ж јдёә 1.15-1.16 е…ғ /WпјҢG12 з”өжұ зүҮд»·ж јдёә 1.16-1.17 е…ғ/WгҖӮ

еӣҪеҶ…з”өжұ зүҮеӨ§йҮҸдә§иғҪжқҘиҮӘдәҺдёҖдҪ“еҢ–еҺӮе•Ҷжү©дә§гҖӮеҲ° 2022 е№ҙеә•пјҢйҡҶеҹәгҖҒйҖҡеЁҒгҖҒзҲұж—ӯгҖҒжҷ¶жҫігҖҒ еӨ©еҗҲгҖҒжҷ¶з§‘зҡ„з”өжұ зүҮдә§иғҪе°ҶеҲҶеҲ«жҸҗеҚҮиҮі 60гҖҒ70гҖҒ44гҖҒ37гҖҒ35гҖҒ63GWпјҢе…¶дёӯдёҖдҪ“еҢ–еҺӮе•Ҷ дә§иғҪе°Ҷиҫҫ 195GWпјҢеёӮеңәд»Ҫйўқе°ҶиҫҫеҲ° 36.8%пјҢеӨ§йҮҸдә§иғҪжқҘиҮӘдәҺдёҖдҪ“еҢ–еҺӮе•Ҷжү©дә§пјҢдё”йҖҡеЁҒеҸҠ зҲұж—ӯзӯүдё“дёҡеҢ–еҺӮе•ҶйҖҡиҝҮеҗҲиө„зӯүж–№ејҸиҝӣиЎҢиө„жәҗдә’иЎҘпјҢиЎҢдёҡжҖ»дҪ“жқҘзңӢдёҖдҪ“еҢ–и¶ӢеҠҝиҫғдёәжҳҺжҳҫгҖӮйў„ и®Ў 21 е№ҙжқҘж–°еўһдә§иғҪеқҮеҸҜз”ҹдә§еӨ§е°әеҜёз”өжұ зүҮпјҢ21/22 е№ҙз”өжұ зүҮеҗҚд№үдә§иғҪзәҰдёә 411/530GWгҖӮ

2.1.3组件дёҖдҪ“еҢ–йҫҷеӨҙй•ҝжңҹе…·еӨҮжңәдјҡпјҢиЎҢдёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮ

жҲ‘еӣҪжҳҜе…ЁзҗғжңҖеӨ§з»„件з”ҹдә§еӣҪпјҢдә§е“ҒеҚ•д»·дёӢйҷҚеҠ еү§дјҒдёҡз«һдәүзҠ¶еҶөгҖӮжҚ® CPIA з»ҹи®ЎпјҢ2021 е№ҙ еӣҪеҶ…жң¬еңҹе…үдјҸ组件дә§йҮҸ 182GWпјҢеҗҢжҜ”еўһй•ҝ 46.07%пјҢиҝ‘ 8 е№ҙ CAGR22.6%еӨҚеҗҲеўһйҖҹиҫғеҝ«гҖӮиҖҢ 21 е№ҙе…Ёзҗғ组件йңҖжұӮзәҰдёә 192GWпјҢеӣҪеҶ…еҚ жҜ”и¶… 90%гҖӮдә§е“Ғд»·ж јж–№йқўпјҢ20 е№ҙдёӢеҚҠе№ҙд»ҘжқҘ еҸ—дёҠжёёеҺҹжқҗж–ҷдёҠж¶ЁеҪұе“ҚпјҢе…үдјҸз»„д»¶д»·ж јж•ҙдҪ“е‘ҲзҺ°дёҠж¶Ёи¶ӢеҠҝгҖӮ

еӨ§е°әеҜёз»„件жҲҗдёәдё»жөҒпјҢйӣҶдёӯеәҰдёҚж–ӯжҸҗеҚҮгҖӮиҝ‘е№ҙжқҘеҗ„еӨ§з»„件еҺӮе•Ҷйў‘з№ҒжҺЁеҮә 182/210 еӨ§е°әеҜёдә§ е“ҒпјҢе…¶дёӯеҢ…жӢ¬жҷ¶жҫіз§‘жҠҖ DeepBlueгҖҒйҡҶеҹә Hi-MoгҖҒдёңж–№ж—ҘеҚҮ Titan д»ҘеҸҠеӨ©еҗҲе…үиғҪиҮіе°Ҡзі»еҲ—зӯүгҖӮзӣёиҫғдәҺдј з»ҹ 158гҖҒ166 е°әеҜёпјҢеӨ§е°әеҜёз»„件еңЁиҪ¬еҢ–зҺҮе’ҢеҠҹзҺҮж–№йқўдјҳеҠҝжҳҫи‘—гҖӮеңЁжҲ·з”ЁеҲҶеёғејҸдёӯпјҢ 400W зҡ„ 210 组件装жңәе®№йҮҸжҜ” 158 е°әеҜё 340W 组件жҸҗй«ҳ 12%пјҢжҜ” 370W зҡ„ 166 组件жҸҗй«ҳ 10%пјӣең°йқўз”өз«ҷдёӯпјҢ210 е°әеҜё 550W 组件дёҺ 166 зҡ„ 450W 组件зӣёжҜ”пјҢйҷҚе№…еңЁ 0.1-0.17 е…ғ/W д№Ӣй—ҙгҖӮ

ж №жҚ® 2021 е№ҙжңҖж–°зҡ„жӢӣж Үж•°жҚ®жҳҫзӨәпјҢеӨ§е°әеҜёз»„件жҲҗдёәеӨ§еӨҡз”өз«ҷйҷҚжң¬еўһж•Ҳзҡ„йҰ–йҖүгҖӮеңЁ 2020 е№ҙдёӢеҚҠе№ҙиө·пјҢеӣҪдјҒз”өз«ҷжӢӣж Үе°ұи®ҫзҪ®дәҶ 182 д»ҘдёҠе°әеҜёж Үж®өпјӣ21 е№ҙпјҢйӣҶдёӯйҮҮиҙӯе’Ңең°йқўз”ө з«ҷжӢӣж ҮеқҮиҰҒжұӮ组件ж•ҲзҺҮи¶…иҝҮ 530WпјҢдёӯж ҮйЎ№зӣ®дёӯй«ҳж•Ҳ组件еҚ жҜ”й«ҳиҫҫ 60%д»ҘдёҠгҖӮеёӮеңәйңҖжұӮжҝҖ еўһжҺЁеҠЁеӨ§е°әеҜёдә§иғҪжү©еӨ§пјҢиЎҢдёҡ 20 е№ҙеҗҺж–°еўһдә§иғҪеҹәжң¬йғҪеҸҜиҰҶзӣ–еӨ§е°әеҜёз»„件з”ҹдә§гҖӮ

组件дёҖдҪ“еҢ–йҫҷеӨҙдјҒдёҡеҠ йҖҹжү©дә§гҖӮ组件дёҖдҪ“еҢ–дё»иҰҒе…·еӨҮзҡ„еҮ дёӘдјҳеҠҝеңЁдәҺ:

пјҲ1пјүйҷҚдҪҺз”ҹдә§жҲҗжң¬пјҢ еңЁзЎ…ж–ҷд»·ж јжҢҒз»ӯдёҠж¶Ёзҡ„иғҢжҷҜдёӢпјҢеҗ„зҺҜиҠӮжҜӣеҲ©ж¶Ұиў«жҢҒз»ӯеҺӢзј©гҖӮиҖҢ组件дёҖдҪ“еҢ–дёәе…¬еҸёеҲҶжӢ…дәҶзЎ… ж–ҷд»·ж јдёҠж¶ЁеёҰжқҘзҡ„еҺӢеҠӣпјҢеҗҢж—¶д№ҹеҮҸе°‘дәҶдёӯй—ҙе•Ҷиҙ№з”ЁгҖҒйҮҮиҙӯиҙ№з”Ёзӯүз”ҹдә§иҙ№з”Ё

пјҲ2пјүзЁіе®ҡзӣҲеҲ© жіўеҠЁпјҢе°Ҫз®Ў 22 е№ҙд»ҘжқҘзЎ…ж–ҷдә§иғҪдёҚж–ӯйҮҠж”ҫпјҢдҪҶзЎ…ж–ҷдјҒдёҡдә§иғҪзҲ¬еқЎйҖҹеәҰдёҚеҸҠйў„жңҹеҸҠеҲҶзәҝжЈҖдҝ® зӯүеӣ зҙ еҜјиҮҙдә§иғҪйҮҠж”ҫеҸ—еҲ°дёҖе®ҡеҪұе“ҚпјҢеҸ еҠ дёӢжёёйңҖжұӮж—әзӣӣпјҢ22 е№ҙзЎ…ж–ҷдҫӣйңҖд»Қ然еӨ„дәҺзҙ§еј зҠ¶ жҖҒпјҢеҚ•зӢ¬зҺҜиҠӮзҡ„жҜӣеҲ©зЁіе®ҡжҖ§иҫғе·®гҖӮ组件дёҖдҪ“еҢ–иғҪдёӯе’Ңе…үдјҸеҗ„зҺҜиҠӮжҜӣеҲ©зҺҮеҸҳеҢ–еҜ№дјҒдёҡеёҰжқҘзҡ„ жіўеҠЁпјҢдҪҝдјҒдёҡзҡ„жҜӣеҲ©зҺҮдҝқжҢҒеңЁзӣёеҜ№зЁіе®ҡзҡ„ж°ҙе№ігҖӮ

пјҲ3пјүжҸҗеҚҮдјҒдёҡзӣҲеҲ©иғҪеҠӣпјҢеҜ№жҜ”дёүдёӘзҺҜиҠӮпјҢ з”өжұ зүҮеҸҠ组件зҺҜиҠӮзӣҲеҲ©зӣёеҜ№зЎ…зүҮиҫғдҪҺгҖӮ组件дёҖдҪ“еҢ–йҖҡиҝҮжӢ“еұ•е…¬еҸёдёҡеҠЎпјҢжҸҗеҚҮе…¬еҸёзӣҲеҲ©иғҪеҠӣгҖӮиҝ‘е№ҙжқҘеҗ„дёҖдҪ“еҢ–组件еҺӮе•ҶеҠ йҖҹеёғеұҖдә§иғҪпјҢжү©еӨ§дёҖдҪ“еҢ–дә§иғҪдјҳеҠҝпјҢж №жҚ®дёӢиЎЁпјҢдёҖдҪ“еҢ–йҫҷеӨҙдјҒ дёҡдә§иғҪеқҮжңүиҫғеӨ§е№…еәҰжҸҗеҚҮгҖӮ

ејәиҖ…жҒ’ејәпјҢдә§дёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮгҖӮж №жҚ®жҲ‘们зҡ„йў„жөӢпјҢ2021 дёҺ 2022 жҲ‘еӣҪ组件дә§йҮҸйңҖ жұӮеҲҶеҲ«дёә 192/272GWгҖӮжҚ®з»ҹи®ЎпјҢ2021 е№ҙпјҢиЎҢдёҡ CR6 е…¬еҸёеҲҶеҲ«дёәйҡҶеҹәиӮЎд»ҪпјҢеӨ©еҗҲе…үиғҪпјҢ жҷ¶ жҫі 科 жҠҖ пјҢ жҷ¶ 科 иғҪ жәҗ пјҢ йҳҝ зү№ ж–Ҝ дёҺ дёң ж–№ ж—Ҙ еҚҮ пјҢ еҮә иҙ§ йҮҸ еҲҶ еҲ« зәҰ 37-38/24/24/22-23/14.4-14.6/9GW е·ҰеҸіпјҢжҖ»дҪ“зәҰеҚ 21 е№ҙйў„жөӢеёӮеңәзҡ„ 68.4%гҖӮ2022 е№ҙпјҢ еҗ„е…¬еҸёз§ҜжһҒжү©дә§пјҢйў„и®ЎеҮәиҙ§йҮҸеҲҶеҲ«иҫҫ 60/40-45/40/34+/22/20+GW,ж•ҙдҪ“зәҰеҚ йў„жөӢеёӮеңә 80.3%пјҢиЎҢдёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮгҖӮ2022 е№ҙдёӢеҚҠе№ҙеҸҠ 23 е№ҙпјҢйҡҸзқҖзЎ…ж–ҷдә§иғҪзҡ„дёҚж–ӯйҮҠж”ҫпјҢдёҠ жёёеҺҹжқҗж–ҷдҫӣз»ҷж јеұҖиө°еҗ‘е®ҪжқҫпјҢзЎ…ж–ҷд»·ж јжңүжңӣеӣһеҪ’еҗҲзҗҶж°ҙе№іпјҢз”өжұ еҸҠ组件з«ҜзӣҲеҲ©жңүжңӣеӣһеҚҮпјҢдёҖ дҪ“еҢ–组件й•ҝжңҹе…·еӨҮдјҳеҠҝпјҢзңӢеҘҪжңӘжқҘдёҡз»©еј№жҖ§гҖӮ

2 2022е№ҙе…үдјҸжҠҖжңҜзҷҫиҠұйҪҗж”ҫпјҢжңүжңӣиЎҚз”ҹж–°жңәдјҡ

2.1йў—зІ’зЎ…пјҡе·ҘиүәжөҒзЁӢзІҫз®ҖпјҢдҪҺз”өиҖ—еёҰжқҘжҲҗжң¬дјҳеҠҝ

йў—зІ’зЎ…пјҡжҲҗжң¬дјҳеҠҝжҳҺжҳҫпјҢйў—зІ’зЎ…жңүжңӣжҲҗдёәж–°дёҖд»ЈзЎ…жҠҖжңҜгҖӮFBR зЎ…зғ·жөҒеҢ–еәҠжҳҜе°Ҷз»Ҷе°Ҹзҡ„йў— зІ’зҠ¶зұҪжҷ¶й“әеңЁжңүж°”еӯ”зҡ„еҸҚеә”еәҠеұӮдёҠпјҢ然еҗҺд»ҺдёӢйқўйҖҡе…Ҙдёүж°ҜеҢ–зЎ…ж°”дҪ“е’Ңе…¶е®ғеҸҚеә”ж°”дҪ“пјҢиҝҷж—¶ зұҪжҷ¶е‘ҲзҺ°еҮәжөҒдҪ“зү№еҫҒгҖӮеңЁеҠ зғӯзӯүеҸҚеә”жқЎд»¶дёӢпјҢзЎ…еҚ•иҙЁжІүз§ҜеңЁзұҪжҷ¶дёҠпјҢз”ҹжҲҗдҪ“з§ҜиҫғеӨ§зҡ„йў—зІ’зЎ…пјҢйҖҡиҝҮеҮәж–ҷз®ЎйҖҒеҮәеҸҚеә”зӮүгҖӮ

е·ҘиүәжөҒзЁӢзІҫз®ҖпјҢдә§е“ҒеҪўзҠ¶е…·еӨҮеӨ©з„¶дјҳеҠҝгҖӮж”№иүҜиҘҝй—Ёеӯҗжі•е·Ҙиүәиҫғдёәз№ҒжқӮпјҢзӮүеҶ…з”ҹдә§еҮәжҷ¶жЈ’еҗҺпјҢ йЎ»еҒңжӯўеҸҚеә”е°Ҷжҷ¶жЈ’еҸ–еҮәиҝӣиЎҢз ҙзўҺеҫ—еҲ°жңҖз»Ҳдә§е“ҒгҖӮйў—зІ’зЎ…еҸҜд»ҘйҖҡиҝҮеҮәж–ҷз®ЎзӣҙжҺҘйҖҒеҮәеҸҚеә”зӮүпјҢ д»ҺиҖҢе®һзҺ°иҝһз»ӯжҠ•ж–ҷгҖҒиҝһз»ӯз”ҹдә§пјҢе·ҘиүәжөҒзЁӢзӣёеҜ№зІҫз®ҖгҖӮеҸҰдёҖж–№йқўпјҢйў—зІ’зЎ…е‘ҲзҗғеҪўпјҢжөҒеҠЁжҖ§еҘҪпјҢ дҫҝдәҺиҝҗиҫ“пјҢиғҪеӨҹйҷҚдҪҺиҝҗиҫ“жҲҗжң¬пјҢдё”жӣҙиғҪж»Ўи¶іеӨҚжҠ•ж–ҷе°әеҜёиҰҒжұӮпјҢж— йңҖз ҙзўҺпјҢйҒҝе…Қз ҙзўҺжҚҹиҖ—пјҢ йҷҚдҪҺз ҙзўҺжҲҗжң¬пјҢж¶ҲйҷӨз ҙзўҺиҝҮзЁӢдёӯеј•е…ҘжқӮиҙЁзҡ„йЈҺйҷ©гҖӮиҖҢз”ұдәҺзІ’еҫ„еқҮеҢҖпјҢзҶ”еҢ–ж—¶еҜ№жӢүжҷ¶зӮүзғӯеңә жү°еҠЁе°ҸпјҢжҳҜйҮҚеӨҚзӣҙжӢүеҚ•жҷ¶зҗҶжғізҡ„еӨҚжҠ•ж–ҷгҖӮ

йў—зІ’зЎ…жҳҜзЎ…зүҮ CCZ жҠҖжңҜзҡ„жӣҙдјҳйҖүжӢ©гҖӮзЎ…зүҮз”ҹдә§дёӯзҡ„ CCZ жҠҖжңҜе…·жңүиҝһз»ӯжҠ•ж–ҷгҖҒиҝһз»ӯжӢүжҷ¶зӯү зү№зӮ№пјҢдёҺ常规 RCz зӣҙжӢүеҚ•жҷ¶е·ҘиүәзӣёжҜ”пјҢиҜҘжҠҖжңҜеҚ•зӮүдә§йҮҸжӣҙй«ҳпјҢдёҖзӮүиғҪжӢүеҮә 6-10 ж №еҚ•жҷ¶зЎ… жЈ’пјҢеҚ•жҷ¶зЎ…жЈ’зҡ„з”өйҳ»зҺҮеҲҶеёғжӣҙзӘ„гҖӮCCZ жҠҖжңҜйңҖиҰҒз»ҶзўҺзЎ…ж–ҷпјҢйҖҡеёёдҪҝз”Ёз“Ұе…Ӣ 1 еҸ·ж–ҷпјҲз“ңеӯҗ ж–ҷпјүжҲ–иҖ…йў—зІ’ж–ҷпјҢиҖҢз“ңеӯҗж–ҷжқҘиҮӘз ҙзўҺеқ—ж–ҷзҡ„еӨҚдә§пјҢдә§йҮҸдҪҺпјҢйў—зІ’зЎ…йҮҸдә§жҳҜеӨ§и§„жЁЎжҺЁе№ҝ CCZ жҠҖжңҜзҡ„еҝ…иҰҒжқЎд»¶гҖӮ

дҪҺз”өиҖ—еёҰжқҘжҲҗжң¬дјҳеҠҝпјҢз¬ҰеҗҲе№ід»·дёҠзҪ‘еӨ§и¶ӢеҠҝгҖӮеҰӮд»Ҡе…үдјҸдә§дёҡй“ҫдҫӣйңҖжҖҒеҠҝзҙ§еј пјҢзЎ…ж–ҷд»·ж јй«ҳ еұ…дёҚдёӢпјҢйҷҚдҪҺжҲҗжң¬пјҢжҸҗй«ҳдә§иғҪжҲҗдёәдёҠжёёеҺӮе•Ҷзҡ„е…ұеҗҢзӣ®ж ҮгҖӮзӣ®еүҚз”ҹдә§ 1 еҚғе…Ӣйў—зІ’зЎ…иҖ—з”өд»… 15 еәҰпјҢзӣёиҫғдәҺиҘҝй—Ёеӯҗжі• 60 еәҰ/еҚғе…Ӣжңүжҳҫи‘—дёӢйҷҚпјҢжҢүз…§жҜҸеәҰз”ө 0.3 е…ғзҡ„д»·ж јдј°и®ЎпјҢйў—зІ’зЎ…е°Ҷ жӢҘжңү 10 е…ғд»ҘдёҠзҡ„жҲҗжң¬дјҳеҠҝпјӣж°ҙиҖ—ж°ўиҖ—ж–№йқўпјҢFBR ж–№жі•еҲҶеҲ«дёәжҜҸеҗЁ 90 еҗЁж°ҙпјҢ200Nm3 ж°ў ж°”пјҢиҫғиҘҝй—Ёеӯҗжі•йҷҚдҪҺ 30%/42%гҖӮжҠ•иө„ж–№йқўпјҢйў—зІ’зЎ…жҜҸдёҮеҗЁдә§иғҪд»…йңҖиҰҒ 7 дәҝеҲқе§ӢжҠ•иө„пјҢзӣё иҫғиҘҝй—Ёеӯҗжі•еҸҜйҷҚдҪҺ 1.5-2 дәҝе…ғгҖӮ

дёӢжёёеә”з”Ёйў—зІ’зЎ…еҲ©дәҺжҸҗеҚҮеҚ•дә§гҖӮж №жҚ®иЎҢдёҡз«һдәүеҜ№жүӢдҝқеҲ©еҚҸй‘«йў—зІ’зЎ…дә§е“ҒдҪҝз”Ёж•°жҚ®пјҢеңЁеӨҚжҠ• е·Ҙиүәж–№йқўпјҢдј з»ҹеқ—зҠ¶зЎ…жҜҸжЎ¶жҠ•ж–ҷйҮҸеҸҜиҫҫ 120 е…¬ж–ӨпјҢиҖҢйў—зІ’зЎ…еҸҜеўһеҠ 20%иҮі 140 е…¬ж–Өе·ҰеҸіпјҢ дё”еҜ№жҜ”йў—зІ’зЎ…еҸҠжЈ’зҠ¶зЎ…иһҚеҢ–йҖҹзҺҮпјҢйў—зІ’зЎ…еҹәжң¬еҸҜжҜ”жЈ’зҠ¶зЎ…иһҚеҢ–йҖҹзҺҮй«ҳ 1.3 е…¬ж–Ө/е°Ҹж—¶е·ҰеҸігҖӮжӣҙеӨҡзҡ„жҠ•ж–ҷйҮҸеҸҠжӣҙеҝ«зҡ„иһҚеҢ–йҖҹзҺҮеҸҜиҠӮзңҒдәәе·ҘеҸҠж—¶й—ҙжҲҗжң¬гҖҒжҸҗй«ҳеҚ•дә§гҖӮж №жҚ®иҝ‘дёүжңҲж•°жҚ®пјҢйў— зІ’зЎ…еҗҲж јеңҶжЈ’еҚ•дә§зӣёеҜ№еҖјзӣёжҜ”жЈ’зҠ¶зЎ…з•Ҙй«ҳ 1%~2%гҖӮ

2.2з”өжұ зүҮпјҡдёӯзҹӯжңҹзҷҫиҲёдәүжөҒпјҢй•ҝжңҹејӮиҙЁз»“йўҮе…·дјҳеҠҝ

е…үдјҸз”өжұ зүҮе·Ҙиүәж ёеҝғиҰҒзӮ№еҢ…жӢ¬дёүзӮ№пјҡв‘ з”өжұ зүҮ PN з»“еҲ¶еӨҮпјӣв‘ЎеҜ№з”өжұ зүҮзЎ…иЎЁйқўзҡ„жӮ¬жҢӮй”®иҝӣ иЎҢй’қеҢ–пјӣв‘ўз”өжұ зүҮйҮ‘еұһеҢ–гҖӮйҖҡеёёзңӢпјҢN еһӢзЎ…зүҮеңЁзӣёеҗҢйҮ‘еұһжқӮиҙЁжө“еәҰдёӢжҜ” P еһӢзЎ…зүҮжңүжӣҙй«ҳзҡ„е…үз”өиҪ¬жҚўж•ҲзҺҮгҖӮеӣ жӯӨ N еһӢиЎ¬еә•з”өжұ зүҮзҡ„иҪ¬еҢ–ж•ҲзҺҮдјҡдјҳдәҺ P еһӢгҖӮдёӯзҹӯжңҹжқҘзңӢпјҢTopConгҖҒHJTгҖҒ IBC д»ҘеҸҠ他们зҡ„з»“еҗҲи·ҜзәҝдјҡеҗҢж—¶еӯҳеңЁгҖӮй•ҝжңҹзңӢпјҢHJT жңҖжңүеҸҜиғҪжҲҗдёәжңӘжқҘ 5-8 е№ҙзҡ„жңҖз»Ҳи·ҜзәҝгҖӮ

TopCon зӣёеҜ№ PERC й’қеҢ–ж•ҲжһңжӣҙеҘҪгҖӮN еһӢ TopCon з”өжұ еӨ§дҪ“жҳҜеҹәдәҺ PERC з”өжұ зҡ„еҹәзЎҖ жһ¶жһ„гҖӮзӣёеҜ№дәҺ PERC з”өжұ пјҢTopCon з”өжұ е·Ҙиүәе°ҶиЎ¬еә•з”ұ P еһӢжҚўдёә N еһӢпјҢN еһӢеҚҠеҜјдҪ“е°‘ еӯҗеҜҝе‘Ҫй«ҳпјҢеҹәжң¬ж— зЎјж°§еӨҚеҗҲпјҢдё”еҜ№йҮ‘еұһжұЎжҹ“е®Ҫе®№еәҰжӣҙй«ҳпјӣеңЁиғҢйқўз»“жһ„дёӯпјҢе…ҲеўһеҠ 1-2nm зҡ„ йҡ§з©ҝж°§еҢ–еұӮ SiOxпјҢеҶҚжІүз§ҜдёҖеұӮзЈ·зҡ„еӨҡжҷ¶зЎ…пјҢеҪўжҲҗиғҢйқўй’қеҢ–жҺҘи§Ұз»“жһ„гҖӮйҡ§з©ҝж°§еҢ–еұӮжҸҗдҫӣдәҶ иүҜеҘҪзҡ„еҢ–еӯҰй’қеҢ–жҖ§иғҪпјҢеӨ§е№…йҷҚдҪҺдәҶз•ҢйқўеӨҚеҗҲпјҢеҗҢж—¶е…Ғи®ёеӨҡж•°иҪҪжөҒеӯҗжңүж•Ҳең°йҡ§з©ҝйҖҡиҝҮеҲ°жҺәжқӮ еӨҡжҷ¶зЎ…еұӮгҖӮжҺәжқӮзҡ„еӨҡжҷ¶зЎ…еұӮдёҺеҹәдҪ“еҪўжҲҗ n + /n й«ҳдҪҺеңәпјҢйҳ»жӯўе°‘ж•°иҪҪжөҒеӯҗиҝҗеҠЁиҮіиЎЁйқўпјҢеҪў жҲҗйҖүжӢ©жҖ§й’қеҢ–жҺҘи§ҰгҖӮ

TopCon жңүеҫ…е·Ҙиүәж”№иҝӣжҸҗеҚҮиүҜзҺҮгҖӮзӣ®еүҚ TopCon з”өжұ иүҜзҺҮзӣёеҜ№иҫғдҪҺпјҢдҪҺдәҺ PERC е’Ң HJT зҡ„ 98~99%зҡ„иүҜзҺҮгҖӮTopCon з”өжұ иүҜзҺҮжҸҗеҚҮдё»иҰҒйңҖиҰҒи§ЈеҶізЎјжү©ж•ЈйҡҫйўҳпјҢд»ҘеҸҠ LPCVD еӨҡжҷ¶ зЎ…и–„иҶңеҲ¶еӨҮйҡҫйўҳгҖӮ

a)зЎјжү©ж•Јйқўдёҙзҡ„й—®йўҳпјҡв‘ зЎјеңЁзЎ…дёӯзҡ„жө“еәҰйҡҫд»ҘжҠҠжҸЎпјҢжө“еәҰдҪҺдёҚжҳ“еҫ—еҲ°й«ҳжө“еәҰеҸ‘е°„еҢәпјҢжө“еәҰ й«ҳдјҡеҜјиҮҙзЎјеҺҹеӯҗдёҚжҝҖжҙ»пјҢйҡҫдәҺеҲ¶еӨҮйҖүжӢ©жҖ§еҸ‘е°„еұӮгҖӮв‘Ўжү©ж•ЈеҜ№з®ЎжқҗиҰҒжұӮй«ҳпјҢзЎјжү©ж•ЈиҝҮзЁӢе®№жҳ“ еҮәзҺ°й»ҸиҲҹгҖҒй»Ҹз®ЎгҖҒи…җиҡҖз®ЎеЈҒзҡ„жғ…еҶөгҖӮв‘ўжү©ж•Јжё©еәҰй«ҳпјҢжё©еәҰиҫҫ 1040-1050 еәҰпјҢжү©ж•Јж—¶й—ҙиҫғй•ҝпјҢ иҫҫеҲ° 4 е°Ҹж—¶пјҢй«ҳдәҺзЈ·жү©ж•Јзҡ„ 45 еҲҶй’ҹгҖӮ

bпјүLPCVD еӨҡжҷ¶зЎ…и–„иҶңеҲ¶еӨҮйқўдёҙзҡ„й—®йўҳпјҡв‘ зғӯеЈҒжІүз§Ҝй—®йўҳпјҢеңЁжІүз§Ҝйқһжҷ¶зЎ…иҶңзҡ„еҗҢж—¶еңЁз®ЎеЈҒ дёҠд№ҹжІүз§ҜеҗҢж ·еҺҡеәҰзҡ„иҶңеұӮпјҢз»ҸеёёиҰҒжё…жҙ—з®ЎйҒ“пјҢйҷҚдҪҺдәҶз”ҹдә§ж•ҲзҺҮгҖӮв‘ЎеҺҹдҪҚжҺәжқӮиҫғйҡҫгҖӮжңүжӯ»еұӮгҖҒ дјҡйҷҚдҪҺжІүз§Ҝжё©еәҰгҖӮеӣ жӯӨдёҖиҲ¬йңҖиҰҒжІүз§Ҝжң¬еҫҒйқһжҷ¶зЎ…пјҢеҶҚиҝӣиЎҢзЈ·жү©ж•ЈгҖӮв‘ўеӯҳеңЁз»•й•ҖпјҢеҜјиҮҙиүҜзҺҮ дёӢйҷҚпјҢйңҖиҰҒеҗҺз»ӯдҪҝз”Ёж№ҝжі•жё…жҙ—жӯЈйқўз»•й•ҖгҖӮв‘ЈеҗҺжү©ж•ЈиҝҮзЁӢдёӯпјҢжқӮиҙЁеҺҹеӯҗдјҡйҖҸиҝҮ SiO 2 еұӮиҝӣ е…ҘеҚ•жҷ¶зЎ…еҢәеҹҹпјҢеҜјиҮҙй’қеҢ–еӨұж•ҲгҖӮ

TBC з”өжұ зүҮйҮҮз”Ё P еһӢзЎ…зүҮеҗҺпјҢйғЁеҲҶй—®йўҳеҫ—еҲ°и§ЈеҶігҖӮзӣёеҜ№дәҺ TopConпјҢTBC зҡ„жӯЈйқўдёҚйңҖиҰҒ PN з»“жү©ж•ЈпјҢиүҜзҺҮе°ҶжңүжүҖжҸҗеҚҮпјҢдҪҶиҰҒжҠҠжӯЈйқўзҡ„ж …зәҝе…ЁйғЁиҪ¬еҢ–еҲ°иғҢйқўгҖӮиғҢйқўе·ҘиүәйңҖиҰҒеҸӮиҖғ TopCon еҲ¶еӨҮж°§еҢ–еұӮеҗҺеҶҚеҲ¶дҪңеҗ«зЈ·еӨҡжҷ¶зЎ…еұӮпјҢе…¶ж¬ЎеҲ©з”ЁжҝҖе…үејҖж§ҪеҸҠеҲ»иҡҖзҡ„ж–№жі•еҒҡеҮә P еҢәпјҢ жңҖз»ҲеңЁ P еҢәе®ҢжҲҗеҲ¶еӨҮеҗҺпјҢеҶҚеҚ°еҲ¶ж …зәҝгҖӮжҲҗжң¬з«Ҝи§’еәҰзңӢпјҢTBC дҪҝз”Ё P еһӢзЎ…зүҮеҒҡиЎ¬еә•пјҢеҗҢж · е°әеҜёе’ҢеҺҡеәҰзҡ„зЎ…зүҮжҲҗжң¬еҸҜжҜ” TopCon дҪҺ 8%гҖӮеҸҰдёҖж–№йқўпјҢеҗҢж ·е°әеҜёзҡ„ TopCon 银жөҶиҖ—йҮҸиҝңй«ҳдәҺPERCпјҢTBC е°Ҷж …зәҝе…ЁйғЁжҚўеҲ°з”өжұ зүҮиғҢйқўпјҢ用银йҮҸз•Ҙй«ҳдәҺеҗҢе°әеҜё PERCгҖӮ

HJT з”өжұ з”ҹдә§е·ҘиүәжөҒзЁӢиҫғзҹӯгҖӮHJT з”өжұ з”ҹдә§иҝҮзЁӢзҡ„ж ёеҝғеҚідёәеҗ„еұӮи–„иҶңзҡ„жІүз§ҜпјҢдёҚж¶үеҸҠжү©ж•ЈгҖҒ жіЁе…Ҙзӯүе·ҘиүәпјҢж•ҙдҪ“иҖҢиЁҖе…¶е·ҘиүәжөҒзЁӢиҫғзҹӯпјҢдё»е·Ҙиүәд»…жңү 4 жӯҘпјҢеҚіжё…жҙ—еҲ¶з»’гҖҒйқһжҷ¶зЎ…и–„иҶңжІүз§ҜгҖҒ TCO й•ҖиҶңгҖҒдёқзҪ‘еҚ°еҲ· 4 дёӘе·ҘиүәзҺҜиҠӮгҖӮиҖҢ BSF з”өжұ йңҖиҰҒ 6 йҒ“е·ҘиүәгҖҒPERC йңҖиҰҒ 8 йҒ“е·ҘиүәгҖҒ TopCon йңҖиҰҒ 10 еӨҡйҒ“е·ҘиүәпјҢHJT жҳҜзӣ®еүҚе…үдјҸз”өжұ дёӯе·ҘиүәжөҒзЁӢиҫғзҹӯзҡ„жҠҖжңҜи·ҜзәҝпјҢиҫғзҹӯзҡ„е·Ҙ иүәжөҒзЁӢйҷҚдҪҺдәҶе·ҘиүәжҺ§еҲ¶зҡ„еӨҚжқӮзЁӢеәҰе’Ңдә§дёҡеҢ–зҡ„йҡҫеәҰпјҢеҸҜд»ҘеҗҢж—¶жҸҗй«ҳз”өжұ зүҮиүҜзҺҮе’Ңз”ҹдә§ж•ҲзҺҮпјҢ зӣ®еүҚе·Іе®һзҺ° HJT йҮҸдә§зҡ„дә§зәҝдә§е“ҒиүҜзҺҮеҸҜзЁіе®ҡеңЁ 98%д»ҘдёҠгҖӮ

в‘ жё…жҙ—еҲ¶з»’пјҡеҜ№зЎ…зүҮиҝӣиЎҢжё…жҙ—并еҪўжҲҗз»’йқўд»Ҙйҷ·е…үпјҢйҮҮз”Ё RAC е·ҘиүәжҲ–иҮӯж°§жё…жҙ—пјҢжё…жҙ—еҲ¶з»’ и®ҫеӨҮзәҰеҚ и®ҫеӨҮжҖ»жҠ•иө„зҡ„ 10%гҖӮ

в‘Ў йқһжҷ¶зЎ…и–„иҶңжІүз§Ҝпјҡйқһжҷ¶зЎ…и–„иҶңжІүз§ҜжҳҜеҪўжҲҗ HJT з»“жһ„зҡ„е…ій”®пјҢйҮҮз”Ё PECVD и®ҫеӨҮе®ҢжҲҗпјҢ зәҰеҚ и®ҫеӨҮжҖ»жҠ•иө„зҡ„ 50%гҖӮ

в‘ў TCO й•ҖиҶңпјҡеҸҢйқўжІүз§ҜйҖҸжҳҺеҜјз”өж°§еҢ–зү©и–„иҶңпјҢе…·еӨҮиүҜеҘҪзҡ„йҖҸе…үжҖ§е’ҢеҜјз”өжҖ§пјҢйҷҚдҪҺдәҶиЎЁйқў е…үеҸҚе°„жҚҹеӨұпјҢеҗҢж—¶ејҘиЎҘйқһжҷ¶зЎ…и–„иҶңеҜјз”өжҖ§е·®зҡ„зү№зӮ№пјҢ收йӣҶиҪҪжөҒеӯҗ并иҝҗиҫ“еҲ°з”өжһҒдёҠгҖӮе·ҘиүәдёҠ йҮҮз”Ё RPD жҲ– PVD и®ҫеӨҮпјҢзәҰеҚ и®ҫеӨҮжҠ•иө„йўқзҡ„ 25%гҖӮ

в‘Ј дёқзҪ‘еҚ°еҲ·пјҡйҮ‘еұһжһҒеҢ–пјҢдёҺ P-N з»“дёӨз«ҜеҪўжҲҗзҙ§еҜҶзҡ„欧е§ҶжҺҘи§ҰпјҢзәҰеҚ и®ҫеӨҮжҖ»жҠ•иө„йўқзҡ„ 15%гҖӮ

HJT з”өжұ зүҮжҲҗе“Ғз»“жһ„дјҳз§ҖгҖӮй“қиғҢеңәз”өжұ зҡ„е·ҘиүәеҸӘжҳҜе®һзҺ°дәҶжӯЈйқў N еҢәзҡ„й’қеҢ–пјҢиғҢйқўй’қеҢ–ж•Ҳ жһңиҫғе·®пјӣPERC з”өжұ еўһеҠ дәҶиғҢйқўзҡ„й’қеҢ–ж•ҲжһңпјҢдё”йҖҡиҝҮжӯЈйқўзҡ„йҖүжӢ©жҖ§еҸ‘е°„жһҒжҺәжқӮпјҢдҪҝеҫ—жӯЈйқў еӨҚеҗҲйҖҹеәҰж…ўпјҢжҺҘи§ҰеҘҪпјӣTopCon з”өжұ иғҢйқўеўһеҠ ж°§еҢ–еұӮеҸҠ N еһӢеӨҡжҷ¶зЎ…пјҢдҪҝеҫ—иғҢйқўй’қеҢ–ж•Ҳжһңиҝӣ дёҖжӯҘеўһејәгҖӮеӣ дҪҝз”Ё N еһӢзЎ…зүҮпјҢжӯЈйқўзҡ„зЈ·жү©ж•Јж”№жҲҗзЎјжү©ж•ЈгҖӮHJT з”өжұ зҡ„з”ҹдә§е·ҘиүәжөҒзЁӢе®Ңе…Ё еҢәеҲ«дәҺе…¶д»–дёүз§ҚпјҢPN з»“дҪҝз”ЁдҪҺжё©е·ҘиүәиҖҢйқһйҖҡиҝҮжү©ж•ЈеҪўжҲҗпјҢжҲҗе“Ғз»“жһ„зӣёеҜ№дәҺе…¶д»–зұ»еһӢиҫғеҘҪгҖӮ

жңӘжқҘ HJT+й’ҷй’ӣзҹҝеҸ еұӮе·ҘиүәеҸҜе°Ҷз”өжұ иҪ¬жҚўж•ҲзҺҮжҸҗеҚҮиҮі 30%+гҖӮHJT жҷ¶дҪ“зЎ…дё»иҰҒеҗёж”¶еӨӘйҳізҡ„ зәўеӨ–е…үпјҢиҖҢй’ҷй’ӣзҹҝеҸҜжңүж•ҲеҲ©з”Ёзҙ«еӨ–е’Ңи“қз»ҝе…үпјҢеҸ еұӮжҠҖжңҜз”ЁдҪҺжё©жІүз§Ҝе·ҘиүәпјҲPVD/CVD ж–№ејҸпјү е®һзҺ°зҹӯжіўй•ҝеҗёж”¶пјҲй’ҷй’ӣзҹҝпјүе’Ңй•ҝжіўй•ҝеҗёж”¶пјҲHJTпјүзҡ„з»“еҗҲпјҢд»ҺиҖҢжӢ“е®ҪеӨӘйҳіз”өжұ еҜ№еӨӘйҳіе…үи°ұ зҡ„иғҪйҮҸеҗёж”¶иҢғеӣҙпјҢеӨ§е№…жҸҗй«ҳиҪ¬жҚўж•ҲзҺҮгҖӮ2020 е№ҙ Oxford PV е…үдјҸй’ҷй’ӣзҹҝжҷ¶зЎ…еҸ еұӮз”өжұ еңЁ 1.12 е№іж–№еҺҳзұізҡ„йқўз§ҜдёҠиҫҫеҲ°дәҶ 29.52пј…зҡ„е®һйӘҢе®ӨиҪ¬жҚўж•ҲзҺҮпјҢеҗҺз»ӯз”ҡиҮіжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮиҮі 30%д»Ҙ дёҠгҖӮ

HJT и®ҫеӨҮжӯЈиҝӣиЎҢеӣҪдә§жӣҝд»ЈпјҢжӢҘжңүж•ҙзәҝдәӨд»ҳиғҪеҠӣзҡ„дјҒдёҡдјҳеҠҝжҳҺжҳҫгҖӮж—©жңҹ HJT дә§зәҝд»Ҙжў…иҖ¶еҚҡ ж јгҖҒYACгҖҒRena зӯүеӨ–иө„е“ҒзүҢи®ҫеӨҮдёәдё»пјҢ2017-2018 е№ҙ HJT и®ҫеӨҮжҠ•иө„йўқеңЁ 9~12 дәҝ/GWпјҢ и®ҫеӨҮжҠ•иө„йўқиҫғй«ҳгҖӮ2019 е№ҙиө·йҖҡеЁҒгҖҒзҲұеә·гҖҒеҚҺжҷҹзӯүз”өжұ еҺӮе•ҶејҖе§ӢеңЁйғЁеҲҶи®ҫеӨҮдёҠйҖүеҸ–еӣҪдә§еҺӮ е•ҶпјҢд»…з”Ё 2 е№ҙж—¶й—ҙпјҢи®ҫеӨҮжҠ•иө„йўқеҝ«йҖҹйҷҚиҮі 5 дәҝе…ғ/GW д»ҘдёӢпјҢдёҺжӯӨеҗҢж—¶еӨ–иө„е“ҒзүҢеӣ з»ҸиҗҘжғ… еҶөе·®пјҢAmtechгҖҒжў…иҖ¶еҚҡж јгҖҒREC зӯүзӣёз»§йҖҖеҮәе…үдјҸи®ҫеӨҮеёӮеңәгҖӮ

зӣ®еүҚиҝҲдёәгҖҒй’§зҹігҖҒзҗҶжғіжҲҗдёә еӣҪеҶ…з«һдәүе®һеҠӣиҫғејәзҡ„ HJT и®ҫеӨҮдҫӣеә”е•ҶпјҢиҝҲдёәе’Ңй’§зҹіе·Іе…·еӨҮж•ҙзәҝдәӨд»ҳиғҪеҠӣгҖӮз”ұдәҺ HJT и®ҫеӨҮ жҠҖжңҜй—Ёж§ӣй«ҳпјҢжӢҘжңүж•ҙзәҝи®ҫеӨҮдәӨд»ҳиғҪеҠӣзҡ„дҫӣеә”е•Ҷе°Ҷжңүжӣҙејәзҡ„жҲҗжң¬жҺ§еҲ¶е’Ңи®®д»·иғҪеҠӣпјҢжңӘжқҘж•ҙзәҝ и®ҫеӨҮе•ҶеёӮеңәйӣҶдёӯеәҰжңүжңӣжҢҒз»ӯжҸҗеҚҮгҖӮ

2025 е№ҙ HJT и®ҫеӨҮеёӮеңәз©әй—ҙжңүжңӣиҫҫ 608 дәҝе…ғгҖӮжҢүз…§ 2020-2025 е№ҙе…Ёзҗғе…үдјҸиЈ…жңәйҮҸ 130/155/220/270/320/400GWи®Ўз®—пјҢеҒҮи®ҫе®№й…ҚжҜ”еҲҶеҲ«дёә 1.15/1.20/1.25/1.30/1.30/1.35пјҢ жҢүз…§з”өжұ дә§иғҪеҲ©з”ЁзҺҮ 70%и®Ўз®—пјҢз”ұдәҺ HJT е…·еӨҮжҲҗжң¬дјҳеҠҝпјҢжҲ‘们预计 2021-2025 е№ҙ HJT жё— йҖҸзҺҮеҲҶеҲ«дёә 5%/10%/20%/40%/60%пјҢз”ұдәҺ HJT и®ҫеӨҮжҲҗжң¬дёҚж–ӯдёӢйҷҚпјҢеҒҮи®ҫ 2021-2025 е№ҙ HJT и®ҫеӨҮжҠ•иө„йўқеҲҶеҲ«дёә 4.5/4.0/3.5/3.0/2.7 дәҝе…ғ/GWпјҢеҲҷ 2021-2025 е№ҙ HJT и®ҫеӨҮйңҖжұӮе°Ҷиҫҫ 48/104/213/390/608 дәҝе…ғпјҢеҗҢжҜ”+382%/116%/105%/83%/56%гҖӮпјҲжҠҘе‘ҠжқҘжәҗпјҡжңӘжқҘжҷәеә“пјү

2.3 йҖҶеҸҳеҷЁпјҡеҮәеҸЈжӣҝд»ЈйҫҷеӨҙжңүжңӣй•ҝжңҹеҸ—зӣҠпјҢ еӮЁиғҪгҖҒеҫ®йҖҶж–°жҠҖжңҜеҖјеҫ—жңҹеҫ…

еҮәеҸЈжӣҝд»Ји·Ҝеҫ„жҳҺзЎ®пјҢз»„дёІејҸйҖҶеҸҳеҷЁеҚ жҜ”жңүжҢҒз»ӯжҸҗеҚҮ

еӣҪдә§е“ҒзүҢдәҺ 2012 е№ҙжү“з ҙ欧жҙІеһ„ж–ӯпјҢеӣҪеҶ…йҖҶеҸҳеҷЁе…ЁзҗғеёӮеҚ зҺҮиҝ…йҖҹжҸҗеҚҮгҖӮ2019 е№ҙе…ЁзҗғжҺ’еҗҚ еүҚдёүзҡ„йҖҶеҸҳеҷЁдјҒдёҡдёәеҚҺдёәгҖҒйҳіе…үз”өжәҗгҖҒSMAпјҢеёӮеҚ зҺҮеҲҶеҲ«дёә 22%/13%/8%,еӣҪеҶ…е“ҒзүҢеңЁе…Ё зҗғзҡ„еёӮеҚ зҺҮеҗҲи®Ўиҫҫ 57%пјҢиҖҢжҲӘжӯў 2020 е№ҙпјҢе…ЁзҗғжҺ’еҗҚеүҚдёүзҡ„йҖҶеҸҳеҷЁдјҒдёҡеҚҺдёәгҖҒйҳіе…үз”өжәҗгҖҒ SMA еёӮеҚ зҺҮеҲҶеҲ«дёә 23%/19%/7%гҖӮе…Ёзҗғ 2012-2020 е№ҙеӣҪеҶ…е“ҒзүҢе…ЁзҗғйҖҶеҸҳеҷЁд»Ҫйўқеҝ«йҖҹжҸҗеҚҮпјҢ з”ұ 11%дёҖи·ҜдёҠж¶ЁиҮізәҰ 59%пјҢеўһй•ҝиҝ‘ 48pctгҖӮ2021-2022 е№ҙдёӯеӣҪйҖҶеҸҳеҷЁе…ЁзҗғеҮәеҸЈжңүжңӣиҫҫ 60% д»ҘдёҠгҖӮ

йҖҶеҸҳеҷЁеҮәеҸЈжӣҝд»Јз©әй—ҙд»Қе…·иҫғй«ҳеј№жҖ§гҖӮ2021 е№ҙе…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁеёӮеңәзәҰ 473 дәҝе…ғеёӮеңә规模пјҢ еӣҪдә§е“ҒзүҢе…ЁзҗғеёӮеҚ зҺҮзәҰ 60%гҖӮжңӘжқҘйҡҸзқҖйҖҶеҸҳеҷЁеӨ–иө„е“ҒзүҢзҡ„йҖҖеҮәпјҢд»ҘеҸҠеӣҪдә§дә§е“ҒжҖ§д»·жҜ”дјҳеҠҝ зҡ„ж—ҘзӣҠзӘҒжҳҫпјҢйў„и®ЎеӣҪдә§е“ҒзүҢеёӮеңәд»Ҫйўқе°Ҷ继з»ӯжҸҗеҚҮгҖӮ

з»„дёІејҸйҖҶеҸҳеҷЁеҚ жҜ”дёҚж–ӯжҸҗеҚҮгҖӮ2016-2020 е№ҙйӣҶдёӯејҸйҖҶеҸҳеҷЁе’Ңз»„дёІејҸйҖҶеҸҳеҷЁеҮәиҙ§йҮҸеҚ жҜ”еқҮеңЁ 90%д»ҘдёҠгҖӮиҝ‘е№ҙжқҘз»„дёІејҸйҖҶеҸҳеҷЁеҮәиҙ§еҚ жҜ”дёҚж–ӯжҸҗеҚҮпјҢд»Һ 2016 е№ҙзҡ„ 32%жҸҗеҚҮиҮі 2021 е№ҙзҡ„ 67%пјҢйў„и®Ўз»„дёІејҸй«ҳиҪ¬жҚўж•ҲзҺҮд»ҘеҸҠжҲ·з”ЁеңәжҷҜйҖӮз”Ёзҡ„дјҳеҠҝд»Қе°Ҷ继з»ӯдҝқжҢҒпјҢжё—йҖҸзҺҮдёҚж–ӯжҸҗ еҚҮгҖӮ

вҖңжҲ·з”Ё+еҸҳжөҒвҖқиҝӣдёҖжӯҘжҺЁе№ҝпјҢеӮЁиғҪйҖҶеҸҳеҷЁеёӮеңәе№ҝйҳ”

22 е№ҙе°ҸеһӢжҲ·з”ЁеңәжҷҜдёӯе…үдјҸеӮЁиғҪйҖҶеҸҳеҷЁжҺЁе№ҝжңүжңӣеҠ йҖҹгҖӮе…үдјҸеӮЁиғҪйҖҶеҸҳеҷЁе°Ҷе…үдјҸзі»з»ҹжүҖеҸ‘з”ө иғҪдјҳе…Ҳдҫӣжң¬ең°иҙҹиҪҪдҪҝз”ЁпјҢеӨҡдҪҷзҡ„иғҪйҮҸеӯҳеӮЁеҲ°и“„з”өжұ пјҢеңЁз”өиғҪд»ҚжңүеҜҢдҪҷзҡ„жғ…еҶөдёӢеҸҜйҖүжӢ©жҖ§е№¶ е…Ҙз”өзҪ‘пјӣеҪ“е…үдјҸжүҖеҸ‘з”өиғҪдёҚи¶іж—¶пјҢи“„з”өжұ ж”ҫз”өдҫӣжң¬ең°иҙҹиҪҪдҪҝз”ЁпјҢд»ҺиҖҢйҷҚдҪҺеҜ№з”өзҪ‘е’Ңдј з»ҹиғҪ жәҗзҡ„дҫқиө–пјҢдәүеҸ–е®һзҺ°дҪҸе®…з”өеҠӣзҡ„вҖңиҮӘз»ҷиҮӘи¶івҖқгҖӮеӣҪеҶ…дё»иҰҒдҫӣеә”е•ҶеҢ…жӢ¬еӣәеҫ·еЁҒгҖҒй”ҰжөӘ科жҠҖгҖҒ еҫ·дёҡиӮЎд»ҪзӯүпјҢ2021 е№ҙе…¶еӮЁиғҪйҖҶеҸҳеҷЁеҮәиҙ§йҮҸеҲҶеҲ«иҫҫеҲ° 6 дёҮеҸ°гҖҒ3 дёҮеҸ°гҖҒ7 дёҮеҸ°пјҢйў„и®Ў 2022 е№ҙдё»жөҒдҫӣеә”е•ҶеҮәиҙ§жңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮгҖӮ

еӨ§еҠҹзҺҮеӮЁиғҪйҖҶеҸҳеҷЁдё»иҰҒе®үиЈ…еңЁж–°иғҪжәҗ并зҪ‘йўҶеҹҹпјҢеҸ—зӣҠдәҺе…үдјҸйЈҺз”өиЈ…жңә规模зҡ„жү©еј гҖӮеӣҪеҶ…еӨ§ еҠҹзҺҮеӮЁиғҪеҸҳжөҒеҷЁзҡ„дё»иҰҒдҫӣеә”е•ҶжҳҜйҳіе…үз”өжәҗгҖҒдёҠиғҪз”өж°”гҖӮ

еӮЁиғҪйҖҶеҸҳеҷЁи§„жЁЎеҝ«йҖҹжү©еј пјҢ2030 е№ҙеёӮеңәйңҖжұӮйҮҸжңүжңӣиҫҫ 1709 дәҝе…ғгҖӮжҚ®IHS з ”з©¶е…¬еҸёйў„жөӢпјҢ еҲ° 2022 е№ҙпјҢе…Ёзҗғз”өеҢ–еӯҰеӮЁиғҪ并зҪ‘规模е°Ҷи¶… 40GWпјҢеҲ° 2023 е№ҙе…Ёзҗғе…Ҳиҝӣз”өжұ еёӮеңә规模 456 дәҝзҫҺе…ғпјҢе№ҙеқҮ规模еӨҚеҗҲеўһйҖҹи¶…иҝҮ 100%гҖӮйў„и®Ў 2020-2030 е№ҙе…Ёзҗғе…үдјҸзҙҜи®ЎиЈ…жңәйҮҸе°Ҷз”ұ 747GW жҸҗеҚҮиҮі 4812GWгҖӮ2020 е№ҙе…ЁзҗғеӮЁиғҪй…ҚжҜ”зҺҮпјҲе…үдјҸеӮЁиғҪзҙҜи®ЎиЈ…жңәйҮҸ/е…үдјҸзҙҜи®ЎиЈ…жңә йҮҸпјүдёә 5.33%пјҢеҒҮи®ҫ 2020-2030 е№ҙиҜҘжҜ”зҺҮе°Ҷд»ҘжҜҸе№ҙ 0.9pct зҡ„жҜ”дҫӢжҸҗеҚҮгҖӮ2020 е№ҙеӮЁиғҪйҖҶеҸҳ еҷЁд»·ж јзәҰдёә 1.60 е…ғ/WпјҢйў„и®ЎиҜҘд»·ж је°ҶеңЁжңӘжқҘ 10 е№ҙеҶ…е‘ҲйҖҗе№ҙдёӢйҷҚзҡ„и¶ӢеҠҝгҖӮ

е·Ҙе•ҶдёҡеҸҠжҲ·з”ЁеҲҶеёғејҸжҺЁеҠЁеҫ®йҖҶеёӮеңәеҸ‘еұ•

еҲҶеёғејҸе…үдјҸжҷҜж°”еәҰжҢҒз»ӯжҸҗеҚҮпјҢжңүжңӣжҺЁеҠЁеҫ®еһӢйҖҶеҸҳеҷЁжё—йҖҸзҺҮжҸҗеҚҮгҖӮжҚ®жҷәжұҮе…үдјҸпјҢеҸ—е…үдјҸдә§дёҡ й“ҫж¶Ёд»·гҖҒеӨ§е®—е•Ҷе“Ғд»·ж јдёҠжү¬еҪұе“ҚпјҢ2021 е№ҙйӣҶдёӯејҸе…үдјҸж–°еўһиЈ…жңәйҮҸдёә 25.6GWпјҢеҗҢжҜ”-22%гҖӮеҸ—зӣҠдәҺе…үдјҸж•ҙеҺҝжҺЁиҝӣж”ҝзӯ–й©ұеҠЁпјҢ2021 е№ҙеҲҶеёғејҸж–°еўһиЈ…жңәе®№йҮҸиҫҫ 29.3GWпјҢеҗҢжҜ”+89%пјҢйў„и®Ў 22 е№ҙйҡҸзқҖеҲҶеёғејҸе…үдјҸжё—йҖҸзҺҮжҢҒз»ӯжҸҗеҚҮпјҢйңҖжұӮжҷҜж°”еәҰжңүжңӣзЁідёӯжңүиҝӣпјҢдҪҸе®…гҖҒе·ҘдёҡеұӢ йЎ¶зӯүе…үдјҸе»әзӯ‘жҺЁе№ҝжңүжңӣеҠ еҝ«гҖӮйҡҸзқҖе…үдјҸжҠҖжңҜйҖҗжёҗжҲҗзҶҹпјҢжҲҗжң¬жҢҒз»ӯдёӢйҷҚпјҢжңӘжқҘд»Ҙеҫ®йҖҶдёәд»ЈиЎЁ зҡ„组件зә§еҲ«з”өеҠӣз”өеӯҗж–№жЎҲ(MLPE ж–№жЎҲ)жё—йҖҸзҺҮжңүжңӣйҖҗжёҗжҸҗеҚҮгҖӮ

жҲӘиҮізӣ®еүҚеҫ®йҖҶзӣёеҜ№дәҺвҖңз»„дёІејҸйҖҶеҸҳеҷЁ+е…іж–ӯ/дјҳеҢ–еҷЁвҖқж–№жЎҲжӣҙе…·дјҳеҠҝгҖӮжҲӘиҮізӣ®еүҚпјҢMLPE ж–№ жЎҲдё»иҰҒеҢ…жӢ¬еҫ®еһӢйҖҶеҸҳеҷЁгҖҒз»„дёІејҸйҖҶеҸҳеҷЁ+е…іж–ӯеҷЁгҖҒз»„дёІејҸйҖҶеҸҳеҷЁ+дјҳеҢ–еҷЁж–№жЎҲгҖӮвҖңз»„дёІејҸ+ е…іж–ӯ/дјҳеҢ–еҷЁвҖқдёӯпјҢдјҳеҢ–еҷЁжҲ–е…іж–ӯеҷЁеҸҜд»Ҙдёә组件еҸ еҠ иүҜеҘҪе…іж–ӯеҠҹиғҪпјҢд»Ҙи·қзҰ»еҲ°е…үдјҸзҹ©йҳө 305mm дёәжҺҘзәҝпјҢеңЁеҝ«йҖҹе…іж–ӯиЈ…зҪ®еҗҜеҠЁеҗҺ 30S еҶ…пјҢз•ҢйҷҗеӨ–з”өеҺӢйҷҚеҲ° 30V д»ҘдёӢпјҢз•ҢйҷҗеҶ…з”өеҺӢ йҷҚеҲ° 80V д»ҘдёӢпјҢеҚіе®һзҺ°з»„件зә§е…іж–ӯпјҢдҝқиҜҒ组件иҝҗиЎҢе®үе…ЁгҖӮдҪҶз»„дёІејҸиҒ”еҗҲе…іж–ӯ/дјҳеҢ–еҷЁж–№жЎҲ д»ҚеӯҳеңЁзӣҙжөҒй«ҳеҺӢйЈҺйҷ©пјҢжңүдёҖе®ҡе®үе…ЁйҡҗжӮЈгҖӮеҫ®йҖҶж–№жЎҲеңЁдёӯе°ҸеҠҹзҺҮеә”з”ЁеңәжҷҜдёӯжӣҙдјҳгҖӮ

е…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁйңҖжұӮйҮҸзЁідёӯжңүиҝӣпјҢз»„дёІе’Ңеҫ®йҖҶеўһй•ҝз©әй—ҙжӣҙеӨ§гҖӮйў„и®Ў 2020-2030 е№ҙе…Ё зҗғе…үдјҸж–°еўһиЈ…жңәйҮҸе°Ҷз”ұ120.0GWжҸҗеҚҮиҮі620GWгҖӮз”ұдәҺе…үдјҸйҖҶеҸҳеҷЁжӣҝжҚўе‘ЁжңҹзәҰдёә8-11е№ҙпјҢ жҢүз…§е…үдјҸйҖҶеҸҳеҷЁжӣҝжҚўйңҖжұӮ=еҚҒе№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*60%+д№қе№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*20%+е…«е№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*10%+еҚҒдёҖе№ҙеүҚе…үдјҸж–°еўһиЈ…жңә*10%иҝӣиЎҢи®Ўз®—пјҢеӣ жӯӨ 2020-2030 е№ҙпјҢе…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁжӣҝжҚўйңҖжұӮе°Ҷз”ұ 21GW жҸҗеҚҮиҮі138GWпјҢеӨҚеҗҲеўһй•ҝзҺҮ 25%гҖӮ

2021 е№ҙе…Ёзҗғз»„дёІејҸе…үдјҸеҚ жҜ”иҫҫ56%пјҢйў„и®Ў 2020-2030е№ҙз»„дёІејҸйҖҶеҸҳеҷЁеҸҠеҫ®еһӢйҖҶеҸҳеҷЁеҚ жҜ”е°ҶжҢҒз»ӯжҸҗеҚҮпјҢ еҒҮи®ҫ 2021-2030 е№ҙз»„дёІејҸйҖҶеҸҳеҷЁеҚ жҜ”е°Ҷз”ұ 56%жҸҗеҚҮиҮі 64%пјӣеҫ®еһӢйҖҶеҸҳеҷЁеҚ жҜ”е°Ҷз”ұ 5%жҸҗ еҚҮиҮі 29%гҖӮеҹәдәҺд»ҘдёҠеҒҮи®ҫпјҢйў„и®Ў 2021-2030 е№ҙе…Ёзҗғе…үдјҸйҖҶеҸҳеҷЁйңҖжұӮйҮҸе°Ҷз”ұ 406 дәҝе…ғ жҸҗеҚҮиҮі 2168 дәҝе…ғпјҢеӨҚеҗҲеўһй•ҝзҺҮиҫҫ 20%гҖӮ

жҠҘе‘ҠжқҘжәҗпјҡиҘҝйғЁиҜҒеҲё

1 е…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮз»ҙжҢҒй«ҳжҷҜж°”пјҢ22е№ҙзЎ…ж–ҷдҫӣз»ҷд»ҚеҒҸзҙ§

е…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮжҢҒз»ӯеўһеҠ пјҢ22 е№ҙжңүжңӣеӨ§е№…еўһй•ҝгҖӮе°Ҫз®ЎеңЁ 2021 е№ҙпјҢе…Ёзҗғе…үдјҸеёӮеңәд»Қ然йқў еҜ№еҺҹжқҗж–ҷж¶Ёд»·гҖҒжө·еӨ–з–«жғ…зӯүдёҚзЁіе®ҡеӣ зҙ пјҢдҪҶжҢүз…§е…ЁзҗғеҸҜжҢҒз»ӯеҸ‘еұ•зҡ„иҰҒжұӮпјҢеҗ„еӣҪд»Қ然жҠҠжҺ§еҲ¶ ж°”еҖҷеҸҳеҢ–пјҢеҸ‘еұ•е…үдјҸзӯүжё…жҙҒиғҪжәҗж”ҫеңЁйҮҚиҰҒдҪҚзҪ®гҖӮ2021е№ҙеӣҪеҶ…зҙҜи®Ўж–°еўһе…үдјҸиЈ…жңә54.93GWпјҢ еҗҢжҜ”еўһй•ҝ13.96%пјӣе…Ёзҗғе…үдјҸж–°еўһиЈ…жңәзәҰ 150-160GWпјҢеҗҢжҜ”еўһй•ҝ 22.58%гҖӮ

йҡҸзқҖзўіиҫҫеі°гҖҒ зўідёӯе’ҢгҖҒеҚҒеӣӣдә”зӯүзӣ®ж ҮдёҺ规еҲ’еёҰжқҘзҡ„еҗ„йЎ№еҲ©еҘҪе…үдјҸеҸ‘з”өж”ҝзӯ–зҡ„йўҒеёғдёҺе®һж–ҪпјҢйў„и®ЎжңӘжқҘе…үдјҸ иЈ…жңәйңҖжұӮдҝқжҢҒй«ҳйҖҹеўһй•ҝгҖӮйў„и®Ў 22-24 е№ҙеӣҪеҶ…е…үдјҸиЈ…жңәйңҖжұӮдёә 80/100/120GWпјҢеҗҢжҜ”еўһй•ҝ 46%/25%/20%пјӣе…Ёзҗғе…үдјҸиЈ…жңәйңҖжұӮдёә 220/270/320GWпјҢеҗҢжҜ”еўһй•ҝ 41%/23%19%гҖӮ

жҲ‘们预计2022 е№ҙе…Ёзҗғж–°еўһе…үдјҸйңҖжұӮиҫҫ 220GWпјҢе…Ёзҗғ组件йңҖжұӮиҫҫ 272GWгҖӮеҒҮи®ҫеҚ• W зЎ… иҖ—дёә 2.8gпјҢеҲҷзЎ…ж–ҷйңҖжұӮзәҰ 76 дёҮеҗЁпјҢзЎ…ж–ҷжңүж•Ҳдә§иғҪзәҰ 83 дёҮеҗЁпјҢ2022 е№ҙе…Ёе№ҙзЎ…ж–ҷдҫӣйңҖз»“жһ„ дҫқ然еӨ„дәҺзҙ§е№іиЎЎзҡ„зҠ¶жҖҒгҖӮйҷӨзЎ…ж–ҷзҺҜиҠӮеӨ–е…¶д»–зҺҜиҠӮеҹәжң¬еқҮеӨ„дәҺдҫӣиҝҮдәҺжұӮзҠ¶жҖҒпјҢзЎ…зүҮ/з”өжұ зүҮ/ 组件еҸҜиҰҶзӣ–еӨ§е°әеҜёдә§е“Ғзҡ„жңүж•Ҳдә§иғҪеҲҶеҲ«дёә 324/365/350GWгҖӮ

зЎ…ж–ҷдә§иғҪйҮҠж”ҫдҪҚдәҺзҲ¬еқЎйҳ¶ж®өпјҢ22 е№ҙзЎ…ж–ҷдҫӣйңҖд»ҚеӨ„дәҺеҒҸзҙ§жҖҒеҠҝгҖӮ2022 е№ҙд»ҘжқҘпјҢзЎ…ж–ҷд»·ж јжҢҒз»ӯиө°й«ҳпјҢе·Із»Ҹе®һзҺ°иҝһз»ӯ第еҚҒдёүе‘Ёж¶Ёд»·гҖӮжҲӘжӯў 4 жңҲ 13 ж—ҘпјҢзЎ…ж–ҷд»·ж је·Із»ҸиҫҫеҲ°дәҶ247 е…ғ/kgгҖӮиҷҪ然硅ж–ҷж–°дә§иғҪйҷҶз»ӯжҠ•дә§дҪҶйғЁеҲҶж–°еўһдә§иғҪд»ҚеңЁзҲ¬еқЎйҳ¶ж®өпјҢйҷӨжӯӨд№ӢеӨ–пјҢз–«жғ…еҚ·еңҹзҡ„йҮҚжқҘдёҺзЎ… ж–ҷдјҒдёҡиҝӣиЎҢеҲҶзәҝжЈҖдҝ®зӯүеӣ зҙ д№ҹйҷҗеҲ¶дәҶдә§иғҪйҮҠж”ҫзҡ„йҖҹеәҰпјҢзЎ…ж–ҷдҫӣеә”зҡ„е®һйҷ…еўһй•ҝжңүйҷҗгҖӮ

2022 е№ҙйў„и®ЎзҙҜи®ЎжҠ•ж”ҫ 35.5 дёҮеҗЁеӨҡжҷ¶зЎ…дә§иғҪпјҢдҪҶеӨ§йғЁеҲҶжҠ•дә§ж—¶й—ҙеңЁз¬¬дёүеӯЈеәҰеҲ°з¬¬еӣӣеӯЈеәҰд№Ӣй—ҙпјҢ еңЁд»Ҡе№ҙеҶ…еҜ№ж•ҙдҪ“дҫӣеә”зҡ„иҙЎзҢ®жңүйҷҗпјҢдә§иғҪж— жі•е®Ңе…ЁйҮҠж”ҫпјҢз»јеҗҲжқҘзңӢеҜ№дҫӣеә”з«ҜеҪұе“ҚдёҚеӨ§гҖӮйў„и®Ў жңүж•Ҳдә§иғҪд»…дёә 93 дёҮеҗЁпјҢиҫғ 21 е№ҙеўһеҠ 9 дёҮеҗЁгҖӮйңҖжұӮж–№йқўпјҢ22 е№ҙдёҖеӯЈеәҰжӢүжҷ¶зҺҜиҠӮз”ҹдә§зЁјеҠЁ ж°ҙе№іеҝ«йҖҹжҸҗеҚҮгҖҒзӣёиҫғеҺ»е№ҙеӣӣеӯЈеәҰжқҘи®ІжҸҗеҚҮе№…еәҰжҳҺжҳҫпјҢеј•иө·зЎ…ж–ҷйҮҮд№°йҮҸеўһй•ҝпјҢеҫ—д»Ҙжңүж•Ҳж¶Ҳзәі е№ҙеҲқдҫӣеә”жё йҒ“еҶ…зҡ„зЎ…ж–ҷеә“еӯҳгҖӮеңЁвҖңеҚҒеӣӣдә”вҖқгҖҒвҖңзўідёӯе’ҢвҖқгҖҒвҖңзўіиҫҫеі°вҖқзӯү规еҲ’дёҺзӣ®ж ҮжүҖеёҰ жқҘж”ҝзӯ–зҡ„еҲәжҝҖдёӢпјҢдёӢжёёеҜ№зЎ…ж–ҷзҡ„йңҖжұӮйҮҸе°Ҷз»ҙжҢҒй«ҳдҪҚпјҢйў„и®Ў 2022 е№ҙзЎ…ж–ҷдҫӣйңҖд»ҚеӨ„дәҺеҒҸзҙ§жҖҒеҠҝгҖӮ

2.1.1 210е°әеҜёзЎ…зүҮеӯҳеңЁз»“жһ„жҖ§жңәдјҡ

зЎ…зүҮи–„зүҮеҢ–еҸҠеӨ§е°әеҜёи¶ӢеҠҝжҳҺжҳҫгҖӮзЎ…зүҮзҺҜиҠӮеңЁеҺҹж–ҷд»·ж јеұ…й«ҳйҡҫдёӢзҡ„еёӮеңәзҺҜеўғдёӯпјҢеҮәдәҺйҷҚжң¬е’Ң дә§йҮҸжҸҗеҚҮзҡ„иҜүжұӮпјҢеҜ№дәҺзЎ…зүҮе°әеҜёеҸҳеӨ§е’ҢеҺҡеәҰвҖңеҠ йҖҹеҮҸи–„вҖқзҡ„и¶ӢеҠҝеҠ йҖҹгҖӮ182mm е°әеҜёзЎ…зүҮ еҺҡеәҰе·Із»Ҹ继з»ӯжңқзқҖ 160Ојm еҺҡеәҰиҝҲиҝӣпјҢз”ҡиҮідёӘеҲ«дјҒдёҡжӯЈеңЁи°ғж•ҙиҮі 150-155Ојm еҺҡеәҰпјҢ 210mm е°әеҜёзЎ…зүҮеҺҡеәҰд№ҹе·Із»Ҹ继з»ӯд»Һ 160Ојm еҗ‘ 155Ојm еҺҡеәҰиҝҲиҝӣгҖӮзЎ…зүҮе°әеҜёж–№йқўпјҢж №жҚ® CPIA з»ҹи®ЎпјҢ182mm е’Ң 210mm еӨ§е°әеҜёзЎ…зүҮ 2021 е№ҙеҗҲи®ЎеҚ жҜ”зәҰ 42%пјҢеёӮеңәеҚ жҜ”еҝ«йҖҹжҸҗеҚҮгҖӮ

210е°әеҜёзЎ…зүҮеӯҳеңЁз»“жһ„жҖ§жңәдјҡгҖӮж №жҚ®йў„жөӢпјҢ2022е№ҙе…Ёзҗғе…үдјҸзЎ…зүҮйңҖжұӮзәҰдёә272GWгҖӮеҒҮи®ҫ 2022 е№ҙеӨ§е°әеҜёзЎ…зүҮпјҲ182mm еҸҠ 210mmпјүеҚ жҜ”дёә 80%пјҢеҲҷеӨ§е°әеҜёзЎ…зүҮйңҖжұӮйў„и®Ўдёә 217.6GWгҖӮжҢүз…§ 180mm дёҺ 210mm е°әеҜёзЎ…зүҮеңЁеӨ§е°әеҜёзЎ…зүҮдёӯеҚ жҜ”еҲҶеҲ«дёә 60%/40%и®Ўз®—пјҢ 2022 е№ҙйңҖжұӮеҲҶеҲ«дёә 130GW/87GWгҖӮ

зӣ®еүҚдёӯзҺҜиӮЎд»Ҫдёә 210mm е°әеҜёдҫӣеә”зҡ„з»қеҜ№йҫҷеӨҙдјҒдёҡпјҢ йў„и®Ў 2022 е№ҙ 210mm е°әеҜёзЎ…зүҮеҮәиҙ§йҮҸдёә 70GWпјҢдҪҺдәҺйў„и®Ў 210mm е°әеҜёжүҖйңҖжұӮзҡ„ 87GWгҖӮе°Ҫз®ЎдёҠжңәзӯүзЎ…зүҮдҫӣеә”дјҒдёҡд№ҹеӨ§еҠӣеҸ‘еұ• 210mm зӯүеӨ§е°әеҜёзЎ…зүҮпјҢдҪҶзӣ®еүҚеҚ жҜ”д»Қ然дёҚй«ҳпјҢйў„и®Ў 2022 е№ҙ 210mm зЎ…зүҮдҫӣйңҖе…Ёе№ҙе°Ҷз»ҙжҢҒзҙ§е№іиЎЎзҠ¶жҖҒпјҢеӯҳеңЁз»“жһ„жҖ§жңәдјҡгҖӮ

2.1.2з”өжұ зүҮеӨ§е°әеҜёйңҖжұӮеҚ дё»еҜјпјҢдёҖдҪ“еҢ–и¶ӢеҠҝиҫғдёәжҳҺжҳҫ

еӣҪеҶ…з”өжұ дә§йҮҸеҗҢжҜ”еҝ«йҖҹеўһй•ҝпјҢеӨ§е°әеҜёйңҖжұӮеҚ жҚ®дё»еҜјгҖӮз”өжұ зүҮж–№йқўеҗ‘еӨ§е°әеҜёж–№йқўиҪ¬еҸҳд№ҹеҚҒеҲҶ жҳҺжҳҫпјҢ166mm д»ҘдёӢе°әеҜёзҡ„з”өжұ зүҮе·Із»ҸжҲҗдёәзү№и§„дә§е“ҒгҖӮ166mm е°әеҜёзҡ„ M6 з”өжұ зүҮд№ҹеӣ дёәйңҖ жұӮиҪ¬жҚўд»·ж јйҖҗжёҗжқҫеҠЁпјҢд»·ж је·Із»ҸдёҺеӨ§е°әеҜёз”өжұ зүҮжҳҺжҳҫжӢүејҖе·®и·қгҖӮ182mm дёҺ 210mm з”өжұ зүҮйңҖжұӮе·Із»ҸйҖҗжёҗеҚ жҚ®дё»жөҒгҖӮз”ұдәҺдёҠжёёзЎ…ж–ҷд»·ж јжҢҒз»ӯз»ҙжҢҒй«ҳдҪҚпјҢз”өжұ зүҮд»·ж јиҝ‘жңҹе‘ҲзҺ°дёҠж¶Ёи¶Ӣ еҠҝпјҢжҲӘжӯў 4 жңҲ 15 ж—ҘпјҢM6 з”өжұ зүҮд»·ж јдёә 1.1-1.12 е…ғ/WпјҢM10 з”өжұ зүҮд»·ж јдёә 1.15-1.16 е…ғ /WпјҢG12 з”өжұ зүҮд»·ж јдёә 1.16-1.17 е…ғ/WгҖӮ

еӣҪеҶ…з”өжұ зүҮеӨ§йҮҸдә§иғҪжқҘиҮӘдәҺдёҖдҪ“еҢ–еҺӮе•Ҷжү©дә§гҖӮеҲ° 2022 е№ҙеә•пјҢйҡҶеҹәгҖҒйҖҡеЁҒгҖҒзҲұж—ӯгҖҒжҷ¶жҫігҖҒ еӨ©еҗҲгҖҒжҷ¶з§‘зҡ„з”өжұ зүҮдә§иғҪе°ҶеҲҶеҲ«жҸҗеҚҮиҮі 60гҖҒ70гҖҒ44гҖҒ37гҖҒ35гҖҒ63GWпјҢе…¶дёӯдёҖдҪ“еҢ–еҺӮе•Ҷ дә§иғҪе°Ҷиҫҫ 195GWпјҢеёӮеңәд»Ҫйўқе°ҶиҫҫеҲ° 36.8%пјҢеӨ§йҮҸдә§иғҪжқҘиҮӘдәҺдёҖдҪ“еҢ–еҺӮе•Ҷжү©дә§пјҢдё”йҖҡеЁҒеҸҠ зҲұж—ӯзӯүдё“дёҡеҢ–еҺӮе•ҶйҖҡиҝҮеҗҲиө„зӯүж–№ејҸиҝӣиЎҢиө„жәҗдә’иЎҘпјҢиЎҢдёҡжҖ»дҪ“жқҘзңӢдёҖдҪ“еҢ–и¶ӢеҠҝиҫғдёәжҳҺжҳҫгҖӮйў„ и®Ў 21 е№ҙжқҘж–°еўһдә§иғҪеқҮеҸҜз”ҹдә§еӨ§е°әеҜёз”өжұ зүҮпјҢ21/22 е№ҙз”өжұ зүҮеҗҚд№үдә§иғҪзәҰдёә 411/530GWгҖӮ

2.1.3组件дёҖдҪ“еҢ–йҫҷеӨҙй•ҝжңҹе…·еӨҮжңәдјҡпјҢиЎҢдёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮ

жҲ‘еӣҪжҳҜе…ЁзҗғжңҖеӨ§з»„件з”ҹдә§еӣҪпјҢдә§е“ҒеҚ•д»·дёӢйҷҚеҠ еү§дјҒдёҡз«һдәүзҠ¶еҶөгҖӮжҚ® CPIA з»ҹи®ЎпјҢ2021 е№ҙ еӣҪеҶ…жң¬еңҹе…үдјҸ组件дә§йҮҸ 182GWпјҢеҗҢжҜ”еўһй•ҝ 46.07%пјҢиҝ‘ 8 е№ҙ CAGR22.6%еӨҚеҗҲеўһйҖҹиҫғеҝ«гҖӮиҖҢ 21 е№ҙе…Ёзҗғ组件йңҖжұӮзәҰдёә 192GWпјҢеӣҪеҶ…еҚ жҜ”и¶… 90%гҖӮдә§е“Ғд»·ж јж–№йқўпјҢ20 е№ҙдёӢеҚҠе№ҙд»ҘжқҘ еҸ—дёҠжёёеҺҹжқҗж–ҷдёҠж¶ЁеҪұе“ҚпјҢе…үдјҸз»„д»¶д»·ж јж•ҙдҪ“е‘ҲзҺ°дёҠж¶Ёи¶ӢеҠҝгҖӮ

еӨ§е°әеҜёз»„件жҲҗдёәдё»жөҒпјҢйӣҶдёӯеәҰдёҚж–ӯжҸҗеҚҮгҖӮиҝ‘е№ҙжқҘеҗ„еӨ§з»„件еҺӮе•Ҷйў‘з№ҒжҺЁеҮә 182/210 еӨ§е°әеҜёдә§ е“ҒпјҢе…¶дёӯеҢ…жӢ¬жҷ¶жҫіз§‘жҠҖ DeepBlueгҖҒйҡҶеҹә Hi-MoгҖҒдёңж–№ж—ҘеҚҮ Titan д»ҘеҸҠеӨ©еҗҲе…үиғҪиҮіе°Ҡзі»еҲ—зӯүгҖӮзӣёиҫғдәҺдј з»ҹ 158гҖҒ166 е°әеҜёпјҢеӨ§е°әеҜёз»„件еңЁиҪ¬еҢ–зҺҮе’ҢеҠҹзҺҮж–№йқўдјҳеҠҝжҳҫи‘—гҖӮеңЁжҲ·з”ЁеҲҶеёғејҸдёӯпјҢ 400W зҡ„ 210 组件装жңәе®№йҮҸжҜ” 158 е°әеҜё 340W 组件жҸҗй«ҳ 12%пјҢжҜ” 370W зҡ„ 166 组件жҸҗй«ҳ 10%пјӣең°йқўз”өз«ҷдёӯпјҢ210 е°әеҜё 550W 组件дёҺ 166 зҡ„ 450W 组件зӣёжҜ”пјҢйҷҚе№…еңЁ 0.1-0.17 е…ғ/W д№Ӣй—ҙгҖӮ

ж №жҚ® 2021 е№ҙжңҖж–°зҡ„жӢӣж Үж•°жҚ®жҳҫзӨәпјҢеӨ§е°әеҜёз»„件жҲҗдёәеӨ§еӨҡз”өз«ҷйҷҚжң¬еўһж•Ҳзҡ„йҰ–йҖүгҖӮеңЁ 2020 е№ҙдёӢеҚҠе№ҙиө·пјҢеӣҪдјҒз”өз«ҷжӢӣж Үе°ұи®ҫзҪ®дәҶ 182 д»ҘдёҠе°әеҜёж Үж®өпјӣ21 е№ҙпјҢйӣҶдёӯйҮҮиҙӯе’Ңең°йқўз”ө з«ҷжӢӣж ҮеқҮиҰҒжұӮ组件ж•ҲзҺҮи¶…иҝҮ 530WпјҢдёӯж ҮйЎ№зӣ®дёӯй«ҳж•Ҳ组件еҚ жҜ”й«ҳиҫҫ 60%д»ҘдёҠгҖӮеёӮеңәйңҖжұӮжҝҖ еўһжҺЁеҠЁеӨ§е°әеҜёдә§иғҪжү©еӨ§пјҢиЎҢдёҡ 20 е№ҙеҗҺж–°еўһдә§иғҪеҹәжң¬йғҪеҸҜиҰҶзӣ–еӨ§е°әеҜёз»„件з”ҹдә§гҖӮ

组件дёҖдҪ“еҢ–йҫҷеӨҙдјҒдёҡеҠ йҖҹжү©дә§гҖӮ组件дёҖдҪ“еҢ–дё»иҰҒе…·еӨҮзҡ„еҮ дёӘдјҳеҠҝеңЁдәҺ:

пјҲ1пјүйҷҚдҪҺз”ҹдә§жҲҗжң¬пјҢ еңЁзЎ…ж–ҷд»·ж јжҢҒз»ӯдёҠж¶Ёзҡ„иғҢжҷҜдёӢпјҢеҗ„зҺҜиҠӮжҜӣеҲ©ж¶Ұиў«жҢҒз»ӯеҺӢзј©гҖӮиҖҢ组件дёҖдҪ“еҢ–дёәе…¬еҸёеҲҶжӢ…дәҶзЎ… ж–ҷд»·ж јдёҠж¶ЁеёҰжқҘзҡ„еҺӢеҠӣпјҢеҗҢж—¶д№ҹеҮҸе°‘дәҶдёӯй—ҙе•Ҷиҙ№з”ЁгҖҒйҮҮиҙӯиҙ№з”Ёзӯүз”ҹдә§иҙ№з”Ё

пјҲ2пјүзЁіе®ҡзӣҲеҲ© жіўеҠЁпјҢе°Ҫз®Ў 22 е№ҙд»ҘжқҘзЎ…ж–ҷдә§иғҪдёҚж–ӯйҮҠж”ҫпјҢдҪҶзЎ…ж–ҷдјҒдёҡдә§иғҪзҲ¬еқЎйҖҹеәҰдёҚеҸҠйў„жңҹеҸҠеҲҶзәҝжЈҖдҝ® зӯүеӣ зҙ еҜјиҮҙдә§иғҪйҮҠж”ҫеҸ—еҲ°дёҖе®ҡеҪұе“ҚпјҢеҸ еҠ дёӢжёёйңҖжұӮж—әзӣӣпјҢ22 е№ҙзЎ…ж–ҷдҫӣйңҖд»Қ然еӨ„дәҺзҙ§еј зҠ¶ жҖҒпјҢеҚ•зӢ¬зҺҜиҠӮзҡ„жҜӣеҲ©зЁіе®ҡжҖ§иҫғе·®гҖӮ组件дёҖдҪ“еҢ–иғҪдёӯе’Ңе…үдјҸеҗ„зҺҜиҠӮжҜӣеҲ©зҺҮеҸҳеҢ–еҜ№дјҒдёҡеёҰжқҘзҡ„ жіўеҠЁпјҢдҪҝдјҒдёҡзҡ„жҜӣеҲ©зҺҮдҝқжҢҒеңЁзӣёеҜ№зЁіе®ҡзҡ„ж°ҙе№ігҖӮ

пјҲ3пјүжҸҗеҚҮдјҒдёҡзӣҲеҲ©иғҪеҠӣпјҢеҜ№жҜ”дёүдёӘзҺҜиҠӮпјҢ з”өжұ зүҮеҸҠ组件зҺҜиҠӮзӣҲеҲ©зӣёеҜ№зЎ…зүҮиҫғдҪҺгҖӮ组件дёҖдҪ“еҢ–йҖҡиҝҮжӢ“еұ•е…¬еҸёдёҡеҠЎпјҢжҸҗеҚҮе…¬еҸёзӣҲеҲ©иғҪеҠӣгҖӮиҝ‘е№ҙжқҘеҗ„дёҖдҪ“еҢ–组件еҺӮе•ҶеҠ йҖҹеёғеұҖдә§иғҪпјҢжү©еӨ§дёҖдҪ“еҢ–дә§иғҪдјҳеҠҝпјҢж №жҚ®дёӢиЎЁпјҢдёҖдҪ“еҢ–йҫҷеӨҙдјҒ дёҡдә§иғҪеқҮжңүиҫғеӨ§е№…еәҰжҸҗеҚҮгҖӮ

ејәиҖ…жҒ’ејәпјҢдә§дёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮгҖӮж №жҚ®жҲ‘们зҡ„йў„жөӢпјҢ2021 дёҺ 2022 жҲ‘еӣҪ组件дә§йҮҸйңҖ жұӮеҲҶеҲ«дёә 192/272GWгҖӮжҚ®з»ҹи®ЎпјҢ2021 е№ҙпјҢиЎҢдёҡ CR6 е…¬еҸёеҲҶеҲ«дёәйҡҶеҹәиӮЎд»ҪпјҢеӨ©еҗҲе…үиғҪпјҢ жҷ¶ жҫі 科 жҠҖ пјҢ жҷ¶ 科 иғҪ жәҗ пјҢ йҳҝ зү№ ж–Ҝ дёҺ дёң ж–№ ж—Ҙ еҚҮ пјҢ еҮә иҙ§ йҮҸ еҲҶ еҲ« зәҰ 37-38/24/24/22-23/14.4-14.6/9GW е·ҰеҸіпјҢжҖ»дҪ“зәҰеҚ 21 е№ҙйў„жөӢеёӮеңәзҡ„ 68.4%гҖӮ2022 е№ҙпјҢ еҗ„е…¬еҸёз§ҜжһҒжү©дә§пјҢйў„и®ЎеҮәиҙ§йҮҸеҲҶеҲ«иҫҫ 60/40-45/40/34+/22/20+GW,ж•ҙдҪ“зәҰеҚ йў„жөӢеёӮеңә 80.3%пјҢиЎҢдёҡйӣҶдёӯеәҰжңүжңӣиҝӣдёҖжӯҘжҸҗеҚҮгҖӮ2022 е№ҙдёӢеҚҠе№ҙеҸҠ 23 е№ҙпјҢйҡҸзқҖзЎ…ж–ҷдә§иғҪзҡ„дёҚж–ӯйҮҠж”ҫпјҢдёҠ жёёеҺҹжқҗж–ҷдҫӣз»ҷж јеұҖиө°еҗ‘е®ҪжқҫпјҢзЎ…ж–ҷд»·ж јжңүжңӣеӣһеҪ’еҗҲзҗҶж°ҙе№іпјҢз”өжұ еҸҠ组件з«ҜзӣҲеҲ©жңүжңӣеӣһеҚҮпјҢдёҖ дҪ“еҢ–组件й•ҝжңҹе…·еӨҮдјҳеҠҝпјҢзңӢеҘҪжңӘжқҘдёҡз»©еј№жҖ§гҖӮ

2 2022е№ҙе…үдјҸжҠҖжңҜзҷҫиҠұйҪҗж”ҫпјҢжңүжңӣиЎҚз”ҹж–°жңәдјҡ

2.1йў—зІ’зЎ…пјҡе·ҘиүәжөҒзЁӢзІҫз®ҖпјҢдҪҺз”өиҖ—еёҰжқҘжҲҗжң¬дјҳеҠҝ

йў—зІ’зЎ…пјҡжҲҗжң¬дјҳеҠҝжҳҺжҳҫпјҢйў—зІ’зЎ…жңүжңӣжҲҗдёәж–°дёҖд»ЈзЎ…жҠҖжңҜгҖӮFBR зЎ…зғ·жөҒеҢ–еәҠжҳҜе°Ҷз»Ҷе°Ҹзҡ„йў— зІ’зҠ¶зұҪжҷ¶й“әеңЁжңүж°”еӯ”зҡ„еҸҚеә”еәҠеұӮдёҠпјҢ然еҗҺд»ҺдёӢйқўйҖҡе…Ҙдёүж°ҜеҢ–зЎ…ж°”дҪ“е’Ңе…¶е®ғеҸҚеә”ж°”дҪ“пјҢиҝҷж—¶ зұҪжҷ¶е‘ҲзҺ°еҮәжөҒдҪ“зү№еҫҒгҖӮеңЁеҠ зғӯзӯүеҸҚеә”жқЎд»¶дёӢпјҢзЎ…еҚ•иҙЁжІүз§ҜеңЁзұҪжҷ¶дёҠпјҢз”ҹжҲҗдҪ“з§ҜиҫғеӨ§зҡ„йў—зІ’зЎ…пјҢйҖҡиҝҮеҮәж–ҷз®ЎйҖҒеҮәеҸҚеә”зӮүгҖӮ

е·ҘиүәжөҒзЁӢзІҫз®ҖпјҢдә§е“ҒеҪўзҠ¶е…·еӨҮеӨ©з„¶дјҳеҠҝгҖӮж”№иүҜиҘҝй—Ёеӯҗжі•е·Ҙиүәиҫғдёәз№ҒжқӮпјҢзӮүеҶ…з”ҹдә§еҮәжҷ¶жЈ’еҗҺпјҢ йЎ»еҒңжӯўеҸҚеә”е°Ҷжҷ¶жЈ’еҸ–еҮәиҝӣиЎҢз ҙзўҺеҫ—еҲ°жңҖз»Ҳдә§е“ҒгҖӮйў—зІ’зЎ…еҸҜд»ҘйҖҡиҝҮеҮәж–ҷз®ЎзӣҙжҺҘйҖҒеҮәеҸҚеә”зӮүпјҢ д»ҺиҖҢе®һзҺ°иҝһз»ӯжҠ•ж–ҷгҖҒиҝһз»ӯз”ҹдә§пјҢе·ҘиүәжөҒзЁӢзӣёеҜ№зІҫз®ҖгҖӮеҸҰдёҖж–№йқўпјҢйў—зІ’зЎ…е‘ҲзҗғеҪўпјҢжөҒеҠЁжҖ§еҘҪпјҢ дҫҝдәҺиҝҗиҫ“пјҢиғҪеӨҹйҷҚдҪҺиҝҗиҫ“жҲҗжң¬пјҢдё”жӣҙиғҪж»Ўи¶іеӨҚжҠ•ж–ҷе°әеҜёиҰҒжұӮпјҢж— йңҖз ҙзўҺпјҢйҒҝе…Қз ҙзўҺжҚҹиҖ—пјҢ йҷҚдҪҺз ҙзўҺжҲҗжң¬пјҢж¶ҲйҷӨз ҙзўҺиҝҮзЁӢдёӯеј•е…ҘжқӮиҙЁзҡ„йЈҺйҷ©гҖӮиҖҢз”ұдәҺзІ’еҫ„еқҮеҢҖпјҢзҶ”еҢ–ж—¶еҜ№жӢүжҷ¶зӮүзғӯеңә жү°еҠЁе°ҸпјҢжҳҜйҮҚеӨҚзӣҙжӢүеҚ•жҷ¶зҗҶжғізҡ„еӨҚжҠ•ж–ҷгҖӮ

йў—зІ’зЎ…жҳҜзЎ…зүҮ CCZ жҠҖжңҜзҡ„жӣҙдјҳйҖүжӢ©гҖӮзЎ…зүҮз”ҹдә§дёӯзҡ„ CCZ жҠҖжңҜе…·жңүиҝһз»ӯжҠ•ж–ҷгҖҒиҝһз»ӯжӢүжҷ¶зӯү зү№зӮ№пјҢдёҺ常规 RCz зӣҙжӢүеҚ•жҷ¶е·ҘиүәзӣёжҜ”пјҢиҜҘжҠҖжңҜеҚ•зӮүдә§йҮҸжӣҙй«ҳпјҢдёҖзӮүиғҪжӢүеҮә 6-10 ж №еҚ•жҷ¶зЎ… жЈ’пјҢеҚ•жҷ¶зЎ…жЈ’зҡ„з”өйҳ»зҺҮеҲҶеёғжӣҙзӘ„гҖӮCCZ жҠҖжңҜйңҖиҰҒз»ҶзўҺзЎ…ж–ҷпјҢйҖҡеёёдҪҝз”Ёз“Ұе…Ӣ 1 еҸ·ж–ҷпјҲз“ңеӯҗ ж–ҷпјүжҲ–иҖ…йў—зІ’ж–ҷпјҢиҖҢз“ңеӯҗж–ҷжқҘиҮӘз ҙзўҺеқ—ж–ҷзҡ„еӨҚдә§пјҢдә§йҮҸдҪҺпјҢйў—зІ’зЎ…йҮҸдә§жҳҜеӨ§и§„жЁЎжҺЁе№ҝ CCZ жҠҖжңҜзҡ„еҝ…иҰҒжқЎд»¶гҖӮ