摘要:热成型钢具有高强度、轻量化等特点被越来越广泛运用至汽车车身生产制造中,但由于热成型钢自身的化学成分及 成型方式造成可焊性较差、易产生飞溅和焊点不良。本文采用预热电流、预热电流 + 单脉冲 / 多脉冲电阻点焊工艺对热成 型钢三层板进行焊接,对比了不同模式下焊核直径 / 外观面、抗拉强度、现场跟踪飞溅情况、博世 KSR 曲线、金相显微分 析。研究表明预热电流 + 二次脉冲为最优焊接工艺,可获得无飞溅、抗拉强度高、组织及性能良好的焊接接头。 关键词:热成型钢;多脉冲;飞溅;焊核直径;抗拉强度 |

2 试验材料及方法

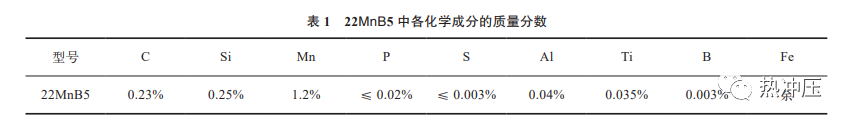

试验基于某车型B柱三层板组进行焊接,材料为宝钢生产 0.7mmGD54D+ZF-SL 镀锌板、1.4mmGHF1500AS与1.4mmGHF1500AS 热成型钢,试片长110mm, 宽

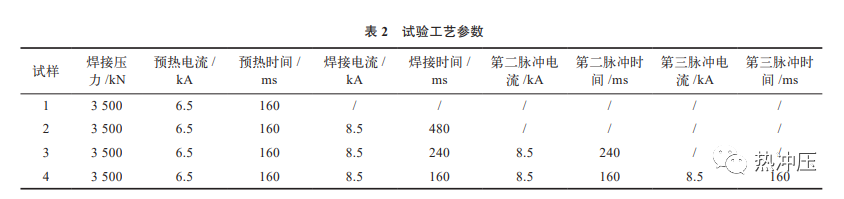

35mm。采用ABB机器人进行点焊,电极帽材质为 CrZr-Cu,端面为 6mm,试验参数见表 2。

3 试验结果与分析

3.1 点焊表面及KSR曲线

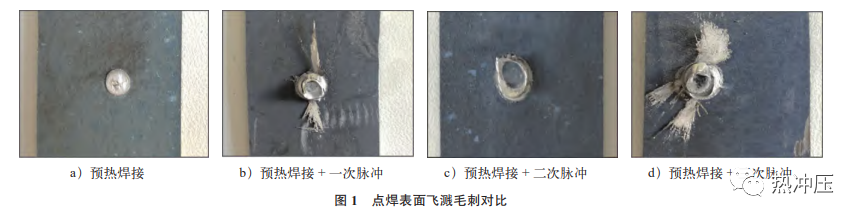

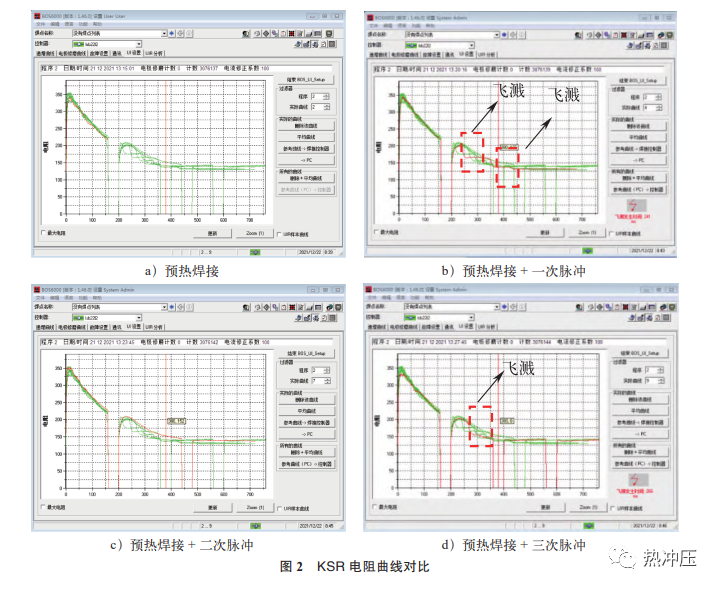

在不同脉冲次数下ABB机器人点焊时,利用BOS600控制器对电阻曲线进行收集,此模式下为恒流KSR记录。BOS600控制器本身具有监控焊接过程中电 阻随时间变化的功能,同时该曲线能够根据电阻值的陡 降判断焊接过程中是否产生飞溅及何时产生飞溅。不同脉冲次数下焊核表面毛刺及 KSR 曲线情况分别如图 1、2 所示。

图1a)、图1c)分别为预热焊接、预热焊接+二次 脉冲焊接,焊点表面无飞溅毛刺,KSR曲线平滑未发生 飞溅现象。图1b)、图1d)分别为预热焊接+ 一次脉冲、预热焊接+三次脉冲焊接,焊核表面均有飞溅毛刺,且预热焊接+一次脉冲在241ms与350ms共产生两次飞溅, 预热焊接+三次脉冲预热在 266ms 处产生飞溅。

3.2 焊核直径与抗拉强度

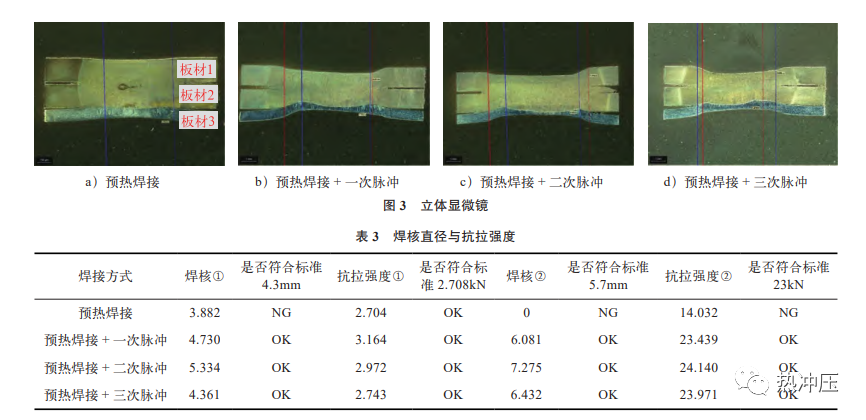

将 4 组试样分别进行线切割、镶嵌、粗磨、细磨、抛光、4%硝酸酒精溶液腐蚀,利用德国徕卡 DVM6A 型立体显 微镜测量焊核直径,如图3所示,蓝色线条之间为镀锌钢板与热成型钢焊核(焊核①),红色线条之间为热成 型钢与热成型钢焊核(焊核②),板材3为0.7mm镀锌板,美特斯CMT5105型电子万能试验机进行抗拉强度测试,见表3。

当仅采用预热焊接时,焊核①镀锌板与热成型钢之间裂缝较多,受热痕迹不明显,有效焊核连接部分只有 3.882mm,焊核②处为热影响区,热成型钢与热成型钢 之间未形成有效连接,两处焊核的抗拉强度均为达到标 准。当焊接方式为预热焊接 + 一次 / 二次 / 三次脉冲焊接时,镀锌板与成型钢熔化明显,镀锌板压痕深度至少减少 50%,焊核呈规则的椭圆形,焊核直径和抗拉强度均符合要求。

3.3 金相显微分析

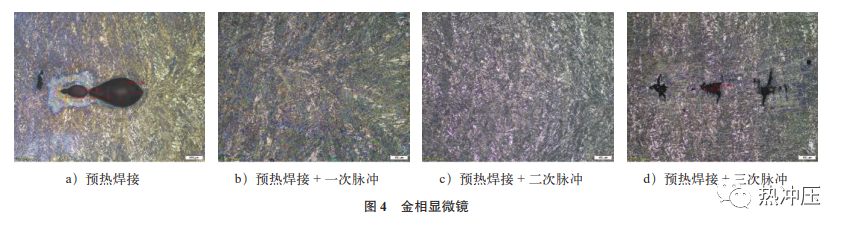

采用奥林巴斯 GX53 型金相显微镜观察焊核组织结 构,如图 4 所示,结果发现仅采用预热焊接时,焊核区 域发现三处椭圆形针孔,最大的长 704μm、宽 308μm;预热焊接 + 一次 / 二次脉冲,未显示针孔及其他缺陷,焊 核组织完好;当预热焊接 + 三次脉冲时,发现 4 处不规 则气孔,最长的 138μm、宽 83μm。

4 结论

1)当脉冲次数达到一、三段时产生飞溅,KSR 曲线 出现陡降现象,焊点表面有毛刺,现场跟踪视频拍摄有 飞溅,当只有预热焊接或二次脉冲时无飞溅,KSR 曲线 更加平滑。

2)焊接脉冲之间设定的冷却时间(40ms),此阶 段无电流作用而压力保持不变,焊核不增长而塑性环持续增大,有效避免了焊核增长速度大于塑性环产生飞溅现象。

3)预热焊接时焊核直径及抗拉强度不满足设计标准, 多脉冲情况下符合设计标准。

4)针对 0.7mmGD54D+ZF-SL 镀锌板、1.4mmGHF

1500AS 与 1.4mmGHF1500AS 热成型钢板组,焊接方式为预热焊接 + 二段脉冲时,既无飞溅、焊核直径及抗拉强度符合要求,金相组织无气孔产生,为最优焊接方式。

↑↑↑↑↑点击上方关注永不迷路↑↑↑↑↑