树脂传递模塑

航空塑料成型工艺

树脂传递模塑(Resin Transfer Moulding,简称RTM)是将树脂注入到闭合模具中浸润增强材料并固化的工艺方法。该项技术可不用预浸料、热压罐,有效地降低设备成本、成型成本。该项技术近年来发展很快,在飞机工业、汽车工业、舰船工业等领域应用日益广泛,并研究发展出RFI、VARTM、SCRIMP、SPRINT等多种分支,满足不同领域的应用需求。

RTM起始于50年代,是手糊成型工艺改进的一种闭模成型技术。

SMC、BMC模压、注射成型、RTM、VEC技术都属闭模成型工艺。由于环境法的制定和对产品要求的提高使敞模成型复合材料日益受到限制,促使了闭模成型技术的应用,近年来尤其促进了RTM技术的革新和发展。

基本原理

RTM的基本原理是在设计好的模具中,预先放入经合理设计、剪裁或经机械化预成形的增强材料。模具需有周边密封和紧固,并保证树脂流动顺畅;闭模后注入定量树脂,待树脂固化后即可脱模得到所期望产品。

综上,通过RTM工艺,我们可以

①制造两面光的制品;

②成型效率高;

③闭模操作,不污染环境,不损害工人健康;

④增强材料可以任意方向铺放,容易实现按制品受力状况例题铺放增强材料;

⑤原材料及能源消耗少;

⑥建厂投资少。

RTM工艺的由来

复合材料的成型工艺是改进并提升先进树脂基复合材料性能的关键。

传统的成型工艺有手糊成型,模压成型,缠绕成型,拉挤成型,喷射成型,注射成型等等。

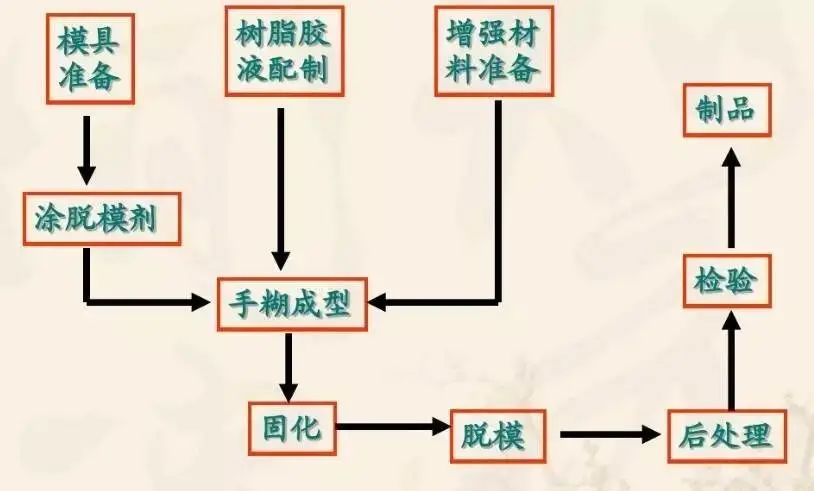

目前我国基本以手糊成型为主,需要手工作业把纤维增强材料和树脂交替铺在模具内,前期工艺繁琐,生产效率低,生产安全性差,且人工成本较高,不适合大规模生产。

手糊成型流程图

而今发展迅速的树脂传递模塑(RTM)成型工艺则可有效规避手糊成型的诸多缺点,具有高效生产大面积复杂构件、低人工和消耗成本、高效率快速成型和环保等优点,并且模具制作方便,可设计性强,层压板尺寸结构稳定性良好,力学性能优异,制造出的层压板表面光洁美观等优良特点,为大量产业化生产先进树脂基复合材料提供了条件,从而满足日益增长的对复合材料应用的需求。

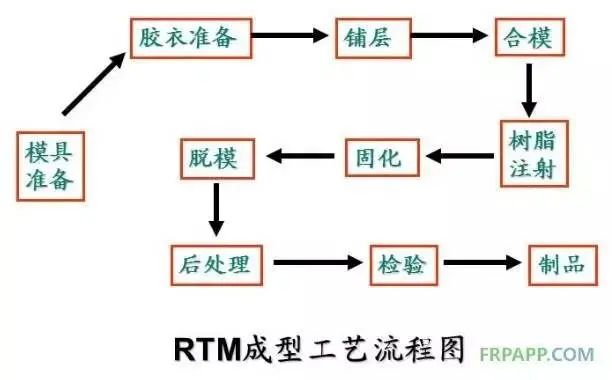

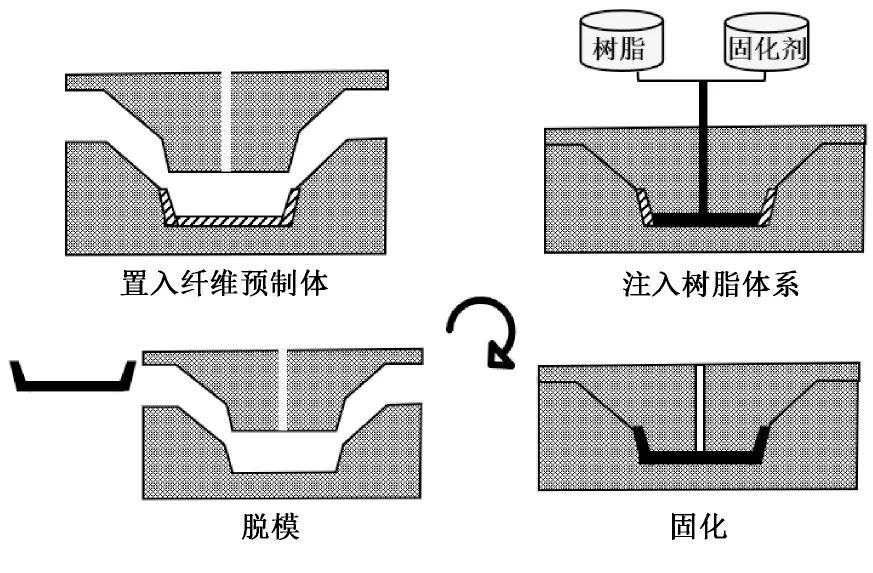

传统RTM 工艺

传统RTM工艺过程如下图所示。模具中空气的存在会使成品有很大缺陷,为了能够从模具内部输出空气,RTM模具必须至少具有一个用于注入树脂的入口和一个出口,有时也有多个输入和输出。根据固化剂和树脂在注射前混合还是注射后混合,将此成型工艺分别分为单组分注射和双组分注射,其中双组分注射是在注入模腔前在混合器中按特定的比例混合。

相比于传统工艺,如手工成型和模压成型等,RTM具有较大的优势,简化了生产工艺步骤,提高了生产效率,极大降低了人工成本,避免了工人接触树脂等原材料造成的安全性能等问题,为大规模生产先进复合材料提供了途径。

然而RTM成型工艺仍有一些弊端,例如:

1)树脂对增强纤维的浸渍率不高,存在气孔、干斑、富树脂的缺陷,严重影响制品的使用性能和质量品质;

2)由于增强材料在模具型腔中要经过带压树脂的流动和充模过程,会带动甚至冲散纤维,造成复合材料成型制品中纤维屈曲,纤维量分布不均甚至纤维含量较少,从而使制品力学性能大幅度降低

3)制作大型制品时模腔面积较大,模塑过程中可能出现树脂流动不均匀的现象,在一定程度上较难预测并控制树脂实际流动与浸润纤维的程度。

基于以上RTM的优点与弊端,后期又改进发展了高压树脂传递模塑成型(HP-RTM),真空辅助树脂灌注工艺(VARTM),西门树脂浸渍技术(SCRIMP)成型工艺,轻质RTM(LRTM)等工艺。

RTM工艺的进阶发展

HP-RTM成型工艺是RTM的衍生发展工艺,主要分为高压注射成型工艺(HP-IRTM)和高压压缩成型工艺(HP-CRTM)。这类工艺总体都是借助高压制造出低孔隙率和高纤维体积分数的制品。此类工艺对模具硬度等要求较高,否则容易变形,从而引起干纤维、纤维析出等问题。

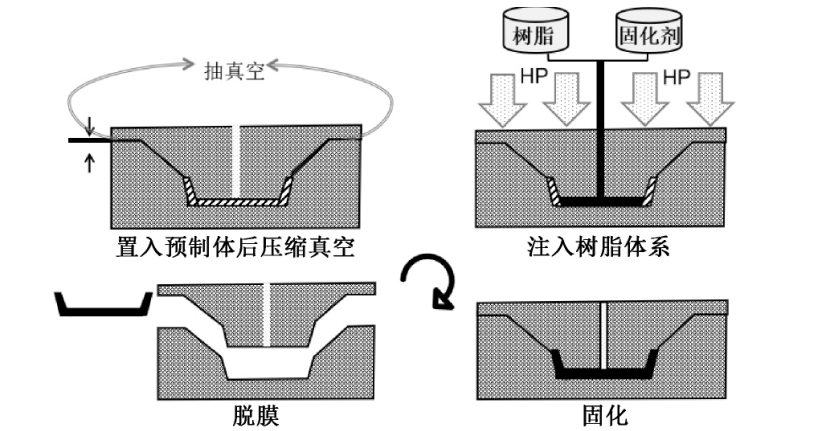

HP-IRTM工艺流程

HP-IRTM成型工艺首先是将纤维预制体置入到模腔中,形成一个完全封闭的模腔,之后再抽真空,这些步骤和传统RTM工艺的是一样的。不同的是,注射时要先把树脂和固化剂混合后高压注射到模腔中,这样可以极大缩短填充时间,提供生产效率,同时保持制品的表面质量和良好的形貌,可得纤维体积分数较大的制品。

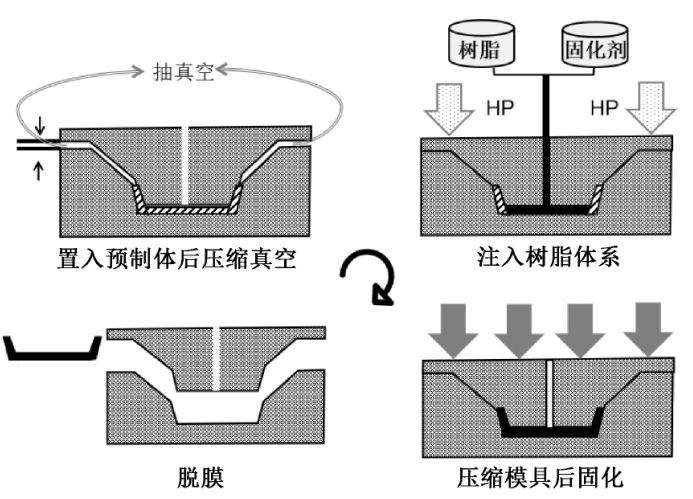

HP-CRTM工艺流程

HP-CRTM成型工艺是将纤维预制体放入模腔中,在上模表面和纤维预制体之间留有一个间隙,之后同样抽真空,故此工艺的注射压力可以远小于HP-IRTM,对模具硬度要求也较HP-IRTM低,但注射后需有压缩过程,模腔压力控制闭合模具间隙,随着间隙减小将树脂完全挤压到纤维中,间隙完全闭合后得到最终制品的厚度,这一步会显著影响到制品的纤维体积分数,而纤维体积分数是表征力学性能和加工性能之间平衡的关键因素。

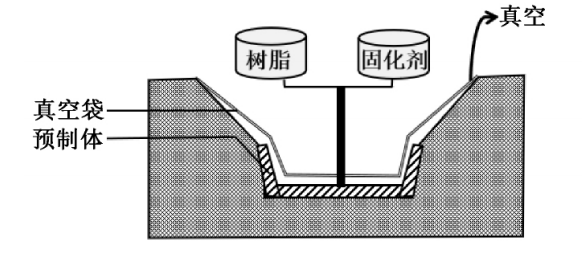

VARTM的工作原理

VARTM是一种新型单面成型经济高效的工艺,适合用于生产大型制件。预制体放入模具后,顶部用真空袋密封,在真空的状态下,注入树脂 (注入压力通常<0.6985 MPa)或利用真空负压直接吸入树脂,有效避免了树脂浸渍纤维预制体产生气泡等缺陷,并且此时树脂有更好的流动性,能够充分浸渍纤维预制体,最后在常温下固化、脱膜,得到复合材料制品。

在航天方面,利用VARTM成型工艺可以获得更好的卫星天线反射器。制造反射器时要求反射面要尽可能地避免在制做过程中的变形,提高了尺寸的精度和稳定性,确保反射器的质量良好。有研究者做实验验证了使用高压釜制造工艺制造的反射器反射面的回弹变形为 0. 37 mm; 而使用VARTM工艺制造的反射器反射面的回弹变形为 0.35 mm,有近 5%的差异,充分体现了VARTM成型工艺在卫星反射器制造上的性能优势。

VARTM成型工艺不仅工艺成本低,经济效益高,而且制品有较高的力学性能和稳定性等,同时也一定程度降低了VOC污染,是未来制作大型复合材料制品的有效途径之一。

RTM工艺应用展望

在复合材料广泛应用的今天,RTM的衍生工艺经过科研工作者们的不断改进和补充,在各种成型工艺中独树一帜,表现出经久不衰的生命力。

通过模具和控制技术的改进继续减少浪费,降低VOC排放和成本,不仅有益于复合材料的大规模商业化生产,满足日益增长的材料需求,同时有利于绿色可持续发展,实现“绿色工艺”的环保要求。

不论是与民生息息相关的汽车工业,还是与国家实力相关联的军工、航天工业,RTM及其衍生工艺都可以满足要求。

今后RTM及其衍生工艺的发展必将与互联网时代接轨,计算机模拟技术的支持将给RTM工艺带来无限可能。