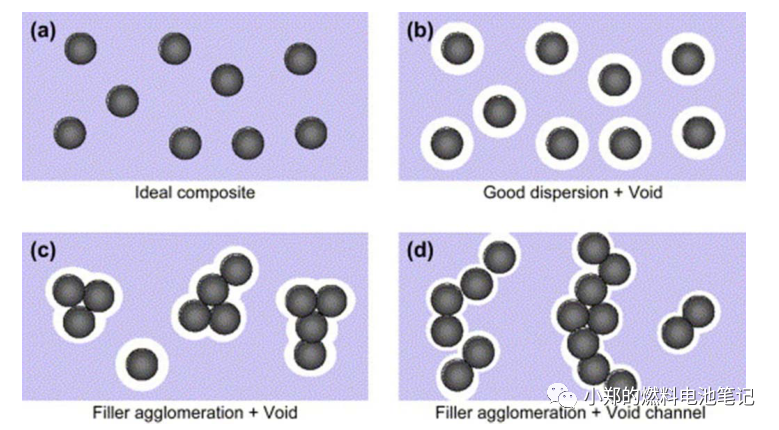

复合石墨极板的研究在初期主要集中在对于高性能材料的开发以及通过材料改性实现复合石墨极板某方面性能的提升。随着研究的逐渐深入,传导网络对于复合石墨极板性能的影响已经得到了较为普遍的认同,并基于优化传导网络的目标开展了多项研究工作。不仅通过添加纳米导电颗粒丰富传导网络,同时注重在材料成型过程中,对于导电填料在复合材料中分布和取向的干预和控制。同时复合材料中的微观结构对于复合石墨极板性能的影响规律也开始得到了广泛的关注。为了实现对极板结构的控制和优化,新的制备工艺得到了开发,对提升复合石墨极板的性能发挥了独特的作用。

导电填料的定向工艺

微观结构与性能优化

复合石墨极板的性能不仅取决于石墨、树脂材料的本征性能,极板的微观结构对于极板的性能也有着直接的影响。不仅体现在传导网络的组织,石墨/树脂的界面性能、树脂的积聚等微观结构也会显著影响极板的性能。

Avasarala等发现在复合材料的成型过程中,树脂会富集在极板表面,导致极板与气体扩散层之间出现了较高的接触电阻。巴基纸表面具有着丰富的网状结构,如图4a所示。Yao等在试验中将巴基纸包覆在母料表面进行热压成型,由于树脂在成型过程中发生流动,极板表面的巴基纸被树脂包覆,导致接触电阻明显升高,如图4b所示。因此,去除极板表面富含树脂的区域,将导电填料充分暴露出来,有利于降低极板的接触面电阻。

目前公开了多种技术去除极板表面的富集树脂,Lee等将FEP薄膜、聚酯纤维薄膜等有机高分子薄膜铺设在复合材料与模具之间。在热模压成型过程中,有机高分子薄膜能够有效吸收流动到极板表面的EP,在成型完成后将有机高分子从极板表面剥离。试验结果表明,通过对树脂的吸附,极板的面积比电阻(Area specific resistance,ASR)能够从122.9 mΩ·cm2下降至26.3 mΩ·cm2,同时极板强度提升了22%。同时极板的气密性并不会因为树脂被吸附而显著降低。Yu等利用等离子体对压制成型的复合石墨极板进行表面处理,氧化去除表面富集的EP。经过等离子体处理,可以去除厚度为1 μm的表面树脂层,ASR降低了70%。Kim等利用火焰灼烧压制成型的极板表面积聚的PF,ASR有了显著的下降。

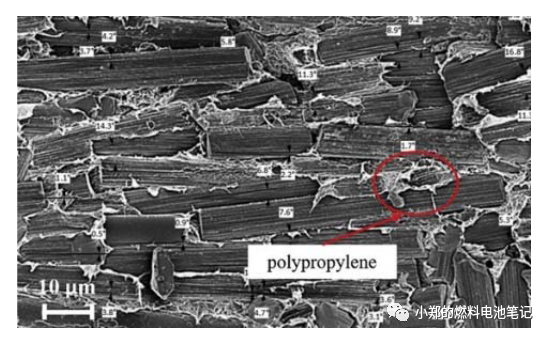

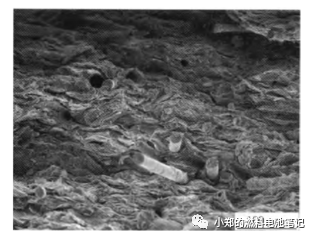

在极板表面铺设成型碳材料也可以有效降低吸收富集树脂,并降低表面接触电阻。Kim等将混合有炭黑的PF浸渍连续碳纤维,通过热轧将PF与连续碳纤维部分结合并预固化,随后在表面覆盖碳纤维毡,并进行热模压成型。试验结果表明,当表面覆盖的碳毡厚度为 80 μm时 , ASR从 82 mΩ·cm2下降至28 mΩ·cm2,但预固化工艺会使得复合材料的抗弯强度下降20%。Ha等利用石墨箔吸收在成型过程中富集在极板表面的树脂,石墨箔厚度分别为2、50 μm时,ASR分别为未覆盖石墨箔的14%和10%。复合材料中填料与树脂之间通过摩擦、化学键、范德华力等相互结合,形成填料/树脂界面。界面的性能对于复合材料的导热性、机械性能等也有着直接的影响。其中,填料与树脂的界面通常是复合材料发生机械损伤的诱发位置。图5为混合有CF复合石墨极板断面的SEM图像,可以清晰的观察到CF拔出后留下的孔洞以及CF的断茬,表明树脂与CF的结合强度相对较低。Wang等对石墨烯进行官能团化处理,并离散在石蜡基质中,并研究了跨石墨烯-石蜡界面的热传输功能。研究结果显示,石墨烯表面的官能团能够直接影响到石墨与树脂间的热导率,丁基(―C4H9)能够显著降低石墨烯-石蜡的界面导热热阻,其次是甲基(―CH3)、苯基(―C6H5)和甲酰基 (―COH),而羧基(―COOH)和羟基(―OH)对于导热性能的无明显影响。

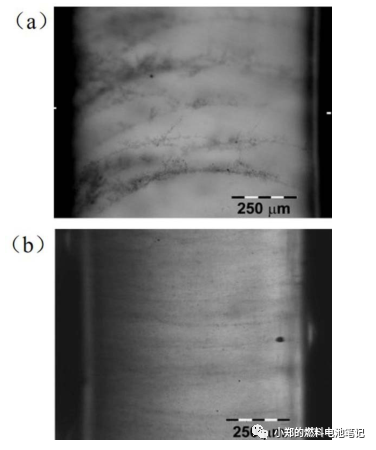

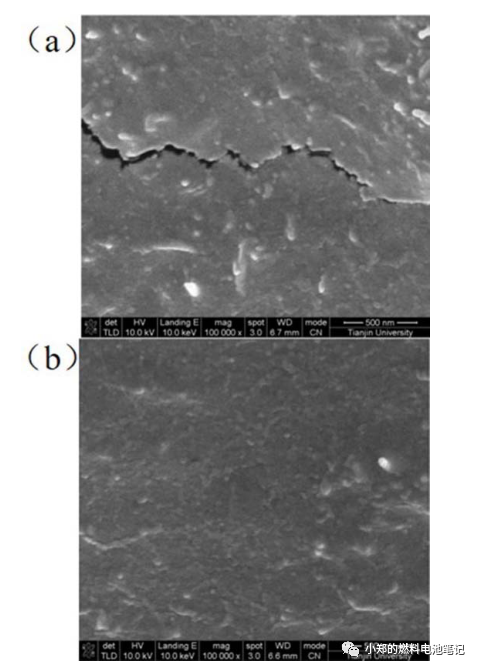

Wang等利用硫酸及硝酸对MWCNT引入羧基,随后利用乙二胺进行氨基官能化,并与聚乙烯胺(PV Am)混合制成纳米复合材料薄膜。经过电镜观察发现,未经官能团化的薄膜存在明显的缝隙,且均沿着MWCNT与PV Am的接触界面如图7a所示,官能团化后缝隙基本消失,呈现均匀的复合材料薄膜,如图7b所示。可见,填料/树脂的界面性能是影响复合材料的气密性的重要影响因素,官能团化对于提升气密性能也发挥着重要的作用。

图7 纳米复合薄膜的SEM观测图像

功能层的制备工艺开发

传统的复合石墨极板的性能优化主要依靠优化石墨以及树脂的成分和配比,然而这种优化方式存在导电性能和抗弯强度难以同步优化的矛盾。此外,复合石墨极板厚度需要不断降低,对于复合材料性能的要求会进一步提高。采用具有特殊结构或性能的功能层进行复合石墨极板的制作就成为了一种十分具有研究价值的思路。

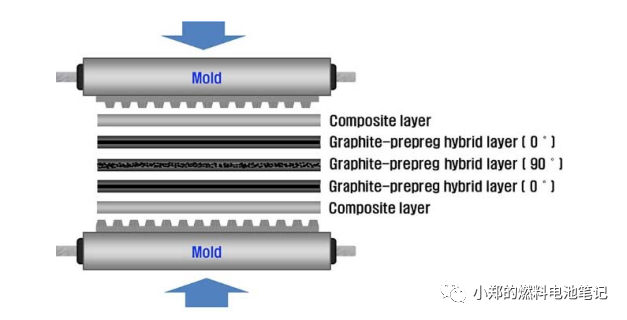

CFF由连续碳纤维编织构成,在表面喷涂有EP溶液后可以通过热压固化在复合石墨极板中。CFF能够显著增强复合石墨极板的抗弯强度,可以达到150–195 MPa 。利用CFF制备极板还有利于显著降低极板厚度。然而由于EP富集在CFF表面,会降低复合石墨极板的导电性能。Kim等将石墨粉混合在EP中,制备成具有高导电性能的预制层。随后依次将混合母料与CFF堆叠在模具中,热压制成复合石墨极板。试验结果显示,随着EP中石墨粉含量的提升,面内电导率和贯穿电导率均呈现上升趋势,但抗弯强度会逐渐下降。Kang等通过在预浸料表面涂覆石墨粉,降低复合石墨材料的贯穿电导率,并以石墨/树脂复合材料作为极板表面层,提高复合石墨极板的流道成型质量,层压工艺如图8所示。试验结果显示,预浸料表面涂覆石墨粉能够有效降低复合石墨极板的贯穿电导率,且随着石墨粉的粒径从40 μm下降至6 μm,贯穿电导率从10 S·cm−1提升至38 S·cm−1,而未涂覆石墨粉的预浸料贯穿电导率仅为4.8 S·cm−1。

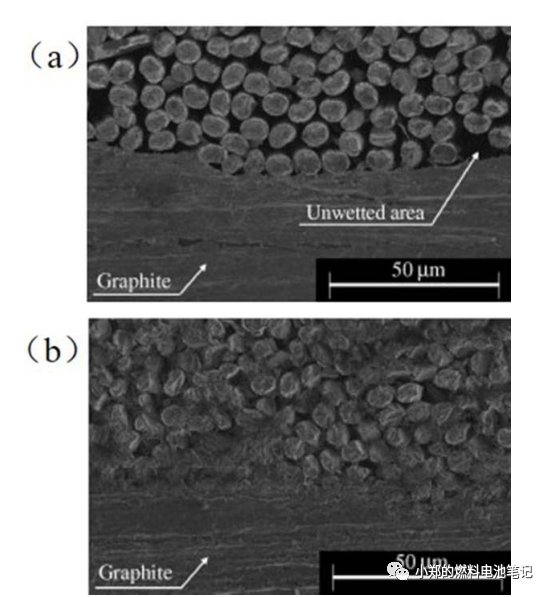

Kim等在CFF的一侧喷涂PF溶液,并与石墨箔贴合,通过辊压使CFF与膨胀石墨箔充分接触,热模压固化定型,制备成碳纤维/石墨箔分层式复合石墨极板,成型板材的厚度可以达到0.5 mm,截面的显微图像如图9所示。图9a显示PF的喷涂量较少的情况,碳纤维不能被完全润湿,造成CFF与石墨箔不能紧密结合。喷涂量达到15 g·m−2以上时,可以保证CFF与石墨箔紧密接触,如图9b所示。然而喷涂量不宜过大,否则在成型过程中PF会渗透到CFF与气体扩散层接触的接触面,会显著提高极板的ASR。在CFF表面清洁,无PF包覆的情况下,ASR可以保持在约20 mΩ·cm2。经过对板材气密性测试,复合石墨极板具有良好的气密性,文中提出这是由于石墨箔气体渗透率极低。Minkook等的研究结论也表明,2 μm厚的石墨箔即可显著提升复合石墨极板的气密性能,同时位于极板表面的石墨箔可以有效避免由于树脂富集。Yu等的试验结论也表明,石墨箔吸收表面富集的树脂后,复合石墨极板的贯穿面电阻大幅降低。相比于未添加石墨箔的复合极板,2和50 μm的石墨箔分别可以使ASR下降86%和90%。Du等将具有连续导电结构的膨胀石墨板在浸渍在EP溶液中,膨胀石墨板中的气体完全排出后,加热加压固化。当EP溶液浓度达到 40%时 ,气密性可达到 2 × 10–6 cm3·s−1·cm−2·Pa−1,抗弯强度达到50 MPa,同时ASR保持在20 mΩ·cm2。

图9 不同PF喷涂量的碳纤维/石墨箔复合石墨极板的截面SEM图像

不仅CFF、石墨箔等成型碳材料能够作为复合石墨极板的功能层,基于复合石墨材料制备工艺生产的薄板、薄膜等材料也可作为复合石墨极板的功能层。Kim等利用蒸发成型工艺制备复合石墨薄膜,然后堆叠层压制成用于液流电池的复合石墨极板。石墨、CNT与PVB粘合剂溶液均匀混合后延流在PET载体膜上,80 °C干燥后制成复合石墨薄膜。随后将复合石墨薄膜堆叠后以40 MPa、80 °C的条件下热压,形成厚度约为1 mm的复合石墨板。这种工艺的优势在于能够避免注塑成型过程中填料分布不均,以及高填料条件下复合材料流动性不足等问题。蒸发成型工艺能够有效保证导电填料在85%的条件下的填料均匀分布,且成型极板ASR可以达到50 mΩ·cm2。基于蒸发成型工艺,结合交流电场、磁场等填料定向工艺,可以实现具有特定填料分布,具有较高导电性能的预制功能层。通过使用高导电功能层,能够有效降低复合极板的ASR。