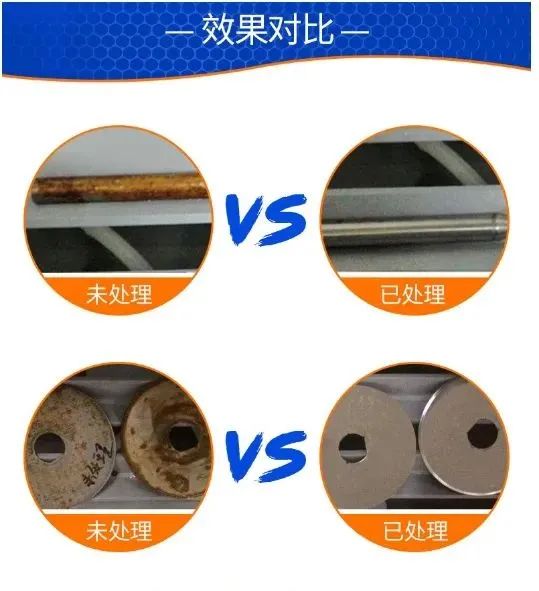

在机械行业有大量的各类金属零部件生产制造,金属零部件成品及半成品的生产加工、储存、运输全过程的防锈处理工作,是业内人士不可忽视的一环。

因零部件防锈不合格受到重大损失的制造业客户举不胜举,那么解决不同的零部件锈蚀问题有什么相关方案呢?这需要我们关注到金属零部件防锈工艺的关键事项。

关于零部件防锈问题,首先,大家一定要清楚金属零部件做防锈处理前的关键点:干净、干燥、无锈。

1、干净

建议使用清洗剂将金属工件表面的污染物清洗干净。

2、干燥

零部件防锈处理前必须保证干燥,最常用的方法是清洗后烘干,和利用压缩空气吹扫水分,此时需要关注压缩空气的水分含量。

3、无锈

结构复杂或材质特殊(粉末冶金)零部件的缝隙或材质内部是否有锈蚀?在做防锈处理前一定要搞清楚。

“无锈”在结构复杂或材质特殊(粉末冶金)零部件的防锈处理工作尤为重要,需要从零件生产的每一个工序环节控制其缝隙或材质内部不能存在锈蚀现象。

“清洁、无锈”是金属零件生产加工全过程的关键控制,否则成品的防锈处理一直埋藏着隐患,防锈失效是不可避免的。

零部件制造的下游客户通常是大型设备制造商,如飞机、船舶、汽车、机床等。这些大型设备制造商对零部件产品都有自己的标准或要求,例如: 防锈周期、防锈表面质量、防锈剂去除难度、防锈剂禁用成分等,作为零部件供应商应严格按照客户的标准要求对产品进行防锈处理。

这就要求零部件制造商和防锈供应商充分沟通,根据标准要求确定下游客户的防锈和防锈方案。

金属零部件防锈处理工作重点是防锈质量(效果),在保证防锈质量(效果)的前提下,零部件制造商应该还需要考虑控制防锈处理的综合成本。

说到这一条,零部件制造商第一个想到的就是防锈产品的单价。除此之外,在满足防锈效果的前提下,防锈剂的性价比选择还有以下几点应该考虑:

1、防锈剂的防锈周期不要太过剩

通常防锈周期越长的防锈剂价格越高,比如终端客户要求防锈期3个月,就不要选用6个月以上防锈期的产品,应该选择防锈期大于3个月、小于6个月的产品。

2、油基防锈剂的粘度与防锈成本有很大关系

中长期防锈剂基本都是油基防锈剂,粘度越小的防锈油涂敷面积越大,意味着同样重量的防锈剂处理的工件数量不同。

比如同样是6个月防锈周期的油基防锈剂,有3#、5#、10#、15#、20#等多种粘度牌号的,元素君建议尽可能选择粘度小的,粘度越小工件带走量越少,那么防锈油消耗量就越少,自然单个工件防锈成本就越低。

3、能用水基防锈剂的不要用油基防锈剂

水基防锈剂与油基防锈剂相比,优缺点非常明显,具体如下:

优点:①成本具有优势,可以与水任意比例混溶,可调配出不同防锈期的稀释液;②防锈层清除容易且清除成本低。

缺点:①工件经过处理后不能再与水分接触,容易造成防锈失效;②选用水基防锈剂处理后的零部件成品,对外包装要求很高。

以前,水性防锈剂通常在防锈过程中临时储存15天以上,近年来,水性防锈剂的研发周期越来越长,目前已达到12个月的防锈水性防锈剂,包装控制有效的客户可以尝试更长的水性防锈剂的防锈周期。

4、防锈剂的品类选择要与生产工艺相结合

①对工件进行粗放贮存15天 -60天的工艺防锈处理,尽量选用水性防锈剂;

②结构简单无缝隙的工件(要求防锈期6个月左右的),漂洗完后可以无需烘干直接用脱水防锈油处理,这样可减少烘干工序的能耗;当然清洗、烘干、涂油一体化通道式清洗机另当别论了;

③结构复杂且有细微缝隙的、粉末冶金材质的工件,漂洗完后必须先用脱水防锈油处理,等自然风干后再做一次较长防锈期的防锈处理。

为了避免走弯路和降低防锈失败的风险,建议零件制造业的客户对工件进行防锈处理,邀请有经验的专业防锈剂供应商参与零件制造过程的实际应用工作。