在印刷行业,传统人工调色依赖经验,批次间色差投诉率高达60%,严重影响客户满意度与企业口碑;套印不准、模切偏差等技术问题频发,目视检测漏检率超3%,导致次品率居高不下。这些问题根源在于缺乏精准的数据支撑与系统化管理,人工操作的主观性和不可控性,以及部门间信息不互通、协同效率低。现在分享一套全流程质量追溯与协同优化方案:

1、质量数据溯源:通过MES采集原料批次、环境数据、设备参数等300+维度数据,生成唯一追溯码,当客户投诉时,5分钟内即可定位问题环节,让质量问题无处遁形。

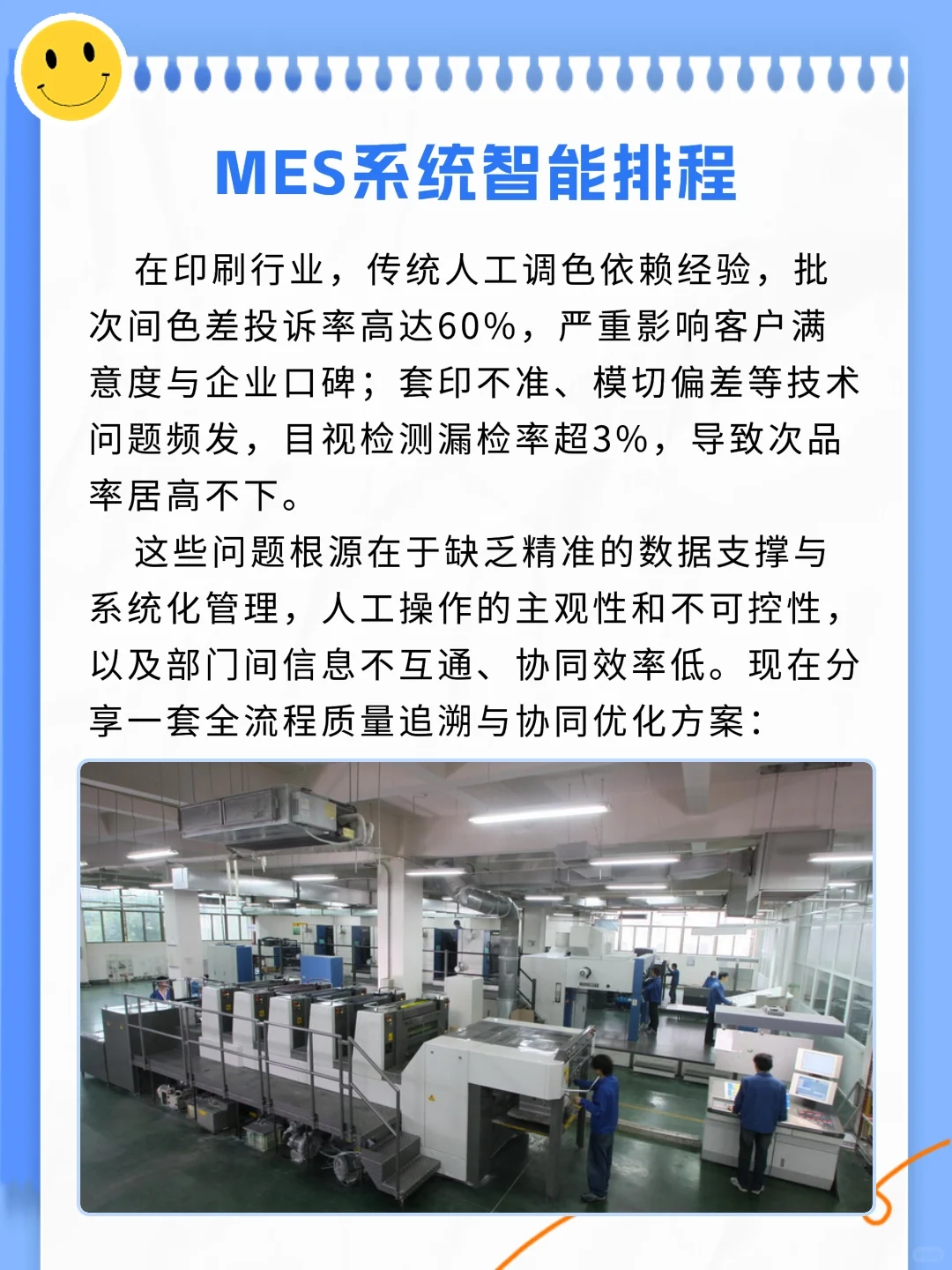

2、动态排程优化:MES依据实时设备状态、物料齐套率,智能拆分/合并订单,插单响应时间缩短至15分钟。借助数字孪生技术,模拟不同排产方案对色差的影响,选择最优路径,从源头减少色差问题。

3、跨部门协同改进:MES自动生成质量分析报告,推动工艺、采购、设备等部门联合改进,同时建立知识库沉淀最佳实践,将新员工培训周期缩短60%,实现经验传承与效率提升。

#MES #MES系统 #生产管理系统 #车间管理 #数字化工厂 #印刷厂

1、质量数据溯源:通过MES采集原料批次、环境数据、设备参数等300+维度数据,生成唯一追溯码,当客户投诉时,5分钟内即可定位问题环节,让质量问题无处遁形。

2、动态排程优化:MES依据实时设备状态、物料齐套率,智能拆分/合并订单,插单响应时间缩短至15分钟。借助数字孪生技术,模拟不同排产方案对色差的影响,选择最优路径,从源头减少色差问题。

3、跨部门协同改进:MES自动生成质量分析报告,推动工艺、采购、设备等部门联合改进,同时建立知识库沉淀最佳实践,将新员工培训周期缩短60%,实现经验传承与效率提升。

#MES #MES系统 #生产管理系统 #车间管理 #数字化工厂 #印刷厂