一、 SQE是质量“守门人”。负责监督、审核和改善供应商的质量体系与产品质量,确保供应链稳定、可控、可靠。

核心逻辑:供应商导入 → 量产准备 → 过程审核 → 质量监控 → 改善提升

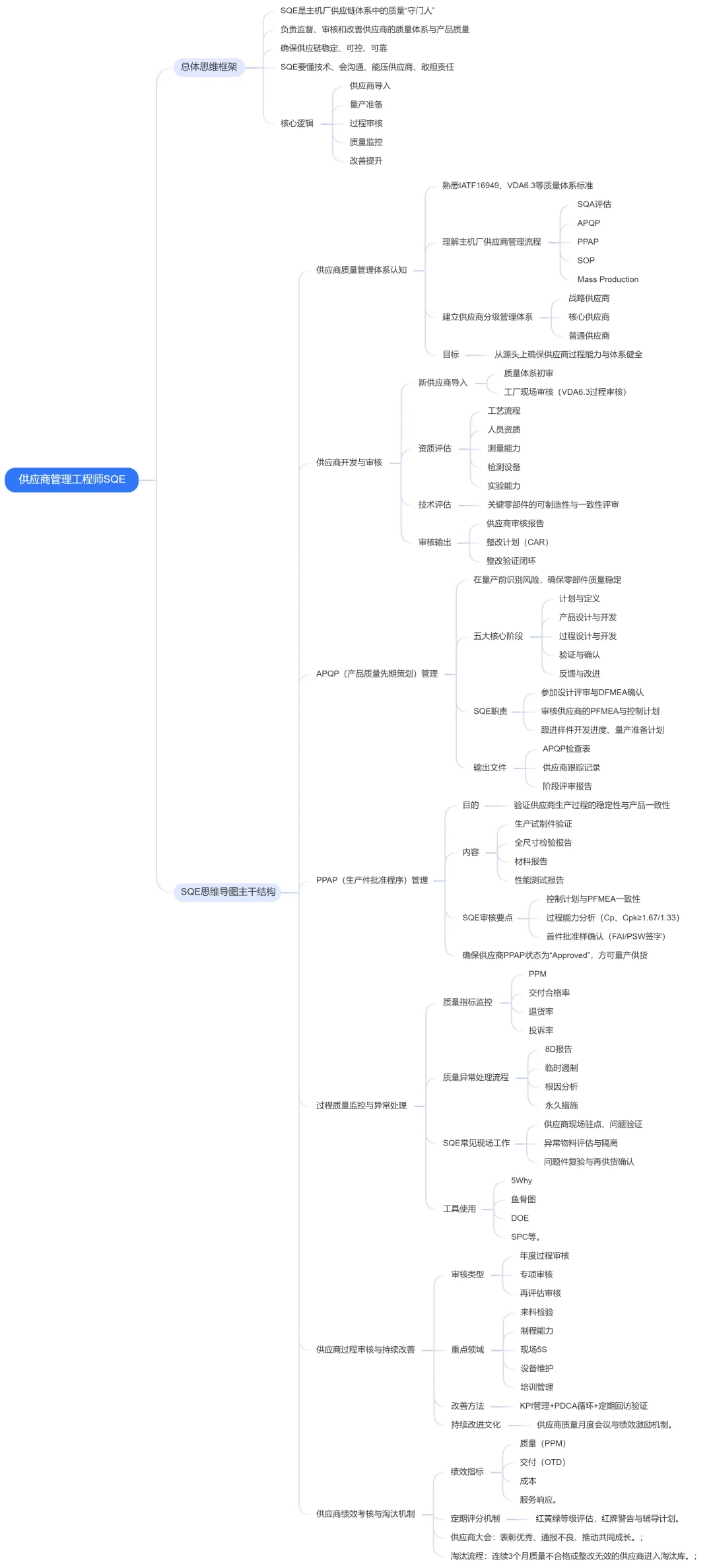

二、SQE思维导图主干结构

供应商质量管理体系认知

熟悉IATF16949、VDA6.3等质量体系标准。

理解主机厂供应商管理流程:SQA评估 → APQP → PPAP → SOP → Mass Production。

建立供应商分级管理体系:战略供应商、核心供应商、普通供应商。

供应商开发与审核

新供应商导入:质量体系初审、工厂现场审核(VDA6.3过程审核)。

资质评估:工艺流程、人员资质、测量能力、检测设备、实验能力。

技术评估:关键零部件的可制造性与一致性评审。

审核输出:供应商审核报告、整改计划(CAR)、整改验证闭环。

APQP(产品质量先期策划)管理

目标:在量产前识别风险,确保零部件质量稳定。

五大核心阶段:计划与定义 → 产品设计与开发 → 过程设计与开发 → 验证与确认 → 反馈与改进。

SQE职责: 1)参加设计评审与DFMEA确认。 2)审核供应商的PFMEA与控制计划。 3)跟进样件开发进度、量产准备计划。

输出文件:APQP检查表、供应商跟踪记录、阶段评审报告。

目的:验证供应商生产过程的稳定性与产品一致性。

SQE常见现场工作: 1)供应商现场驻点、问题验证。 2)异常物料评估与隔离。 3)问题件复验与再供货确认。

工具使用:5Why、鱼骨图、DOE、SPC等。

供应商绩效考核与淘汰机制

绩效指标:质量(PPM)、交付(OTD)、成本、服务响应。

定期评分机制:红黄绿等级评估,红牌警告与辅导计划。

淘汰流程:连续3个月质量不合格或整改无效的供应商进入淘汰库。

供应商沟通与协作能力

沟通方式:周例会、现场驻厂、问题闭环会议。

沟通要点:问题聚焦、用数据说话、以改善为导向。

职业成长与核心能力

专业方向:质量体系、统计分析、项目管理、沟通谈判。

推荐证书:六西格玛绿带、质量经理、IATF16949内审员、VDA6.3审核员。

职业晋升路径:SQE工程师→质量主管→质量经理。

三、老王的建议:SQE要有“三硬三软”

三硬:技术硬、嘴硬、胆子硬——要敢质疑、敢拍桌子、敢顶住压力。

三软:态度软、方法软、思维软——能换位思考、懂得沟通、能引导改善。

老王常说: “SQE不是‘挑刺’的人,而是让供应链更强的人。”

核心逻辑:供应商导入 → 量产准备 → 过程审核 → 质量监控 → 改善提升

二、SQE思维导图主干结构

供应商质量管理体系认知

熟悉IATF16949、VDA6.3等质量体系标准。

理解主机厂供应商管理流程:SQA评估 → APQP → PPAP → SOP → Mass Production。

建立供应商分级管理体系:战略供应商、核心供应商、普通供应商。

供应商开发与审核

新供应商导入:质量体系初审、工厂现场审核(VDA6.3过程审核)。

资质评估:工艺流程、人员资质、测量能力、检测设备、实验能力。

技术评估:关键零部件的可制造性与一致性评审。

审核输出:供应商审核报告、整改计划(CAR)、整改验证闭环。

APQP(产品质量先期策划)管理

目标:在量产前识别风险,确保零部件质量稳定。

五大核心阶段:计划与定义 → 产品设计与开发 → 过程设计与开发 → 验证与确认 → 反馈与改进。

SQE职责: 1)参加设计评审与DFMEA确认。 2)审核供应商的PFMEA与控制计划。 3)跟进样件开发进度、量产准备计划。

输出文件:APQP检查表、供应商跟踪记录、阶段评审报告。

目的:验证供应商生产过程的稳定性与产品一致性。

SQE常见现场工作: 1)供应商现场驻点、问题验证。 2)异常物料评估与隔离。 3)问题件复验与再供货确认。

工具使用:5Why、鱼骨图、DOE、SPC等。

供应商绩效考核与淘汰机制

绩效指标:质量(PPM)、交付(OTD)、成本、服务响应。

定期评分机制:红黄绿等级评估,红牌警告与辅导计划。

淘汰流程:连续3个月质量不合格或整改无效的供应商进入淘汰库。

供应商沟通与协作能力

沟通方式:周例会、现场驻厂、问题闭环会议。

沟通要点:问题聚焦、用数据说话、以改善为导向。

职业成长与核心能力

专业方向:质量体系、统计分析、项目管理、沟通谈判。

推荐证书:六西格玛绿带、质量经理、IATF16949内审员、VDA6.3审核员。

职业晋升路径:SQE工程师→质量主管→质量经理。

三、老王的建议:SQE要有“三硬三软”

三硬:技术硬、嘴硬、胆子硬——要敢质疑、敢拍桌子、敢顶住压力。

三软:态度软、方法软、思维软——能换位思考、懂得沟通、能引导改善。

老王常说: “SQE不是‘挑刺’的人,而是让供应链更强的人。”