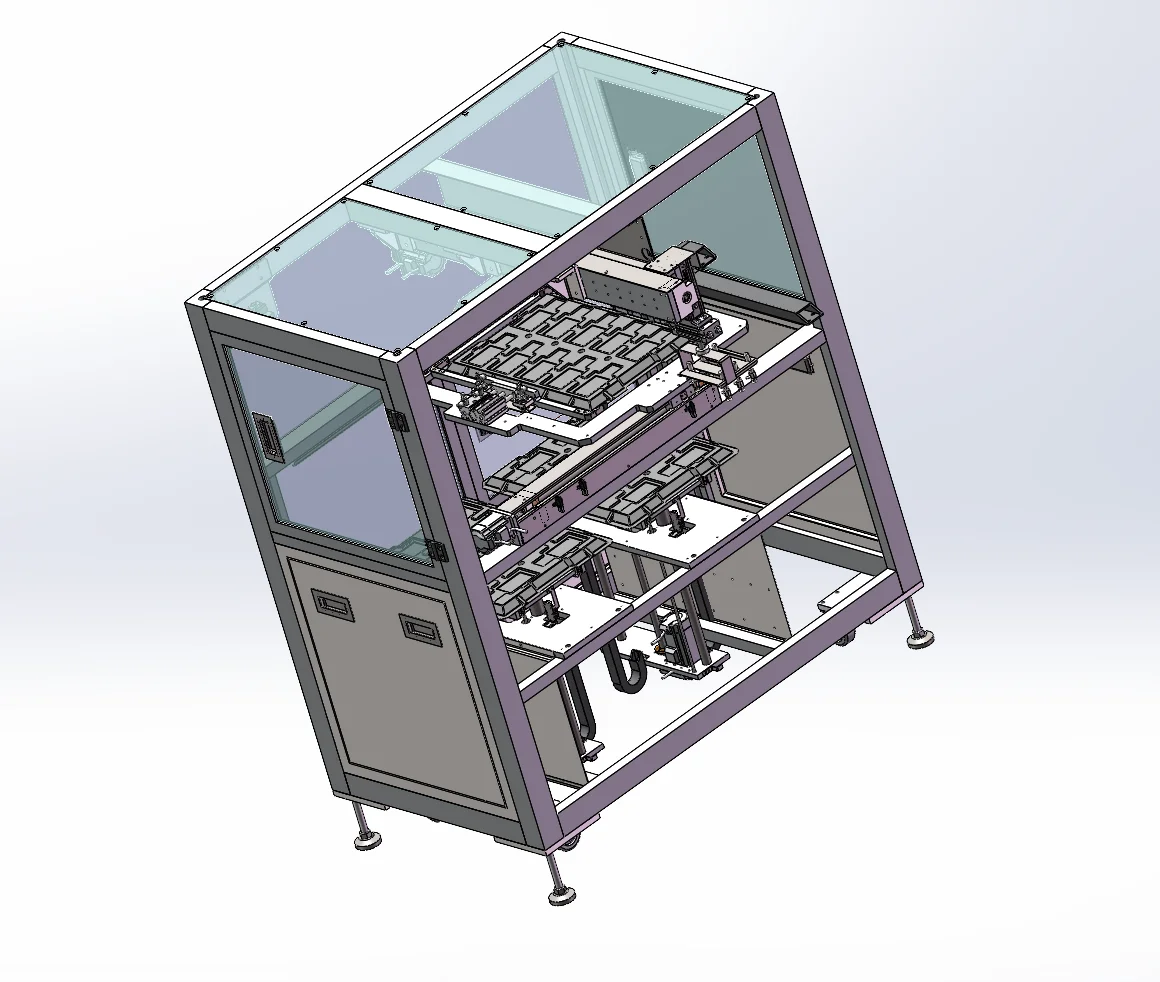

жң¬иҜҫйўҳй’ҲеҜ№з”өеӯҗеҲ¶йҖ дёҡдёӯTrayзӣҳдәәе·ҘдёҠдёӢж–ҷж•ҲзҺҮдҪҺгҖҒеҠіеҠЁејәеәҰеӨ§зӯүй—®йўҳпјҢи®ҫи®ЎдәҶдёҖж¬ҫдјәжңҚй©ұеҠЁ+ж°”еҠЁжү§иЎҢзҡ„иҮӘеҠЁдёҠдёӢж–ҷи®ҫеӨҮпјҢе®һзҺ°Trayзӣҳзҡ„иҮӘеҠЁе ҶеҸ гҖҒеҸ–ж”ҫдёҺиҫ“йҖҒпјҢжҸҗй«ҳз”ҹдә§зәҝиҮӘеҠЁеҢ–ж°ҙе№ідёҺиҠӮжӢҚзЁіе®ҡжҖ§гҖӮ

? дёҖгҖҒз»“жһ„з»„жҲҗ

ж•ҙжңәйҮҮз”Ёй“қеһӢжқҗжЎҶжһ¶+й’ЈйҮ‘йҳІжҠӨзҪ©з»“жһ„пјҢеёғеұҖзҙ§еҮ‘пјҢз»ҙжҠӨдҫҝжҚ·гҖӮдё»иҰҒз”ұпјҡ

дёҠж–ҷжңәжһ„пјҡж°”зјёжҺЁеҠЁTrayзӣҳиҮіеҸ–ж–ҷдҪҚпјӣ

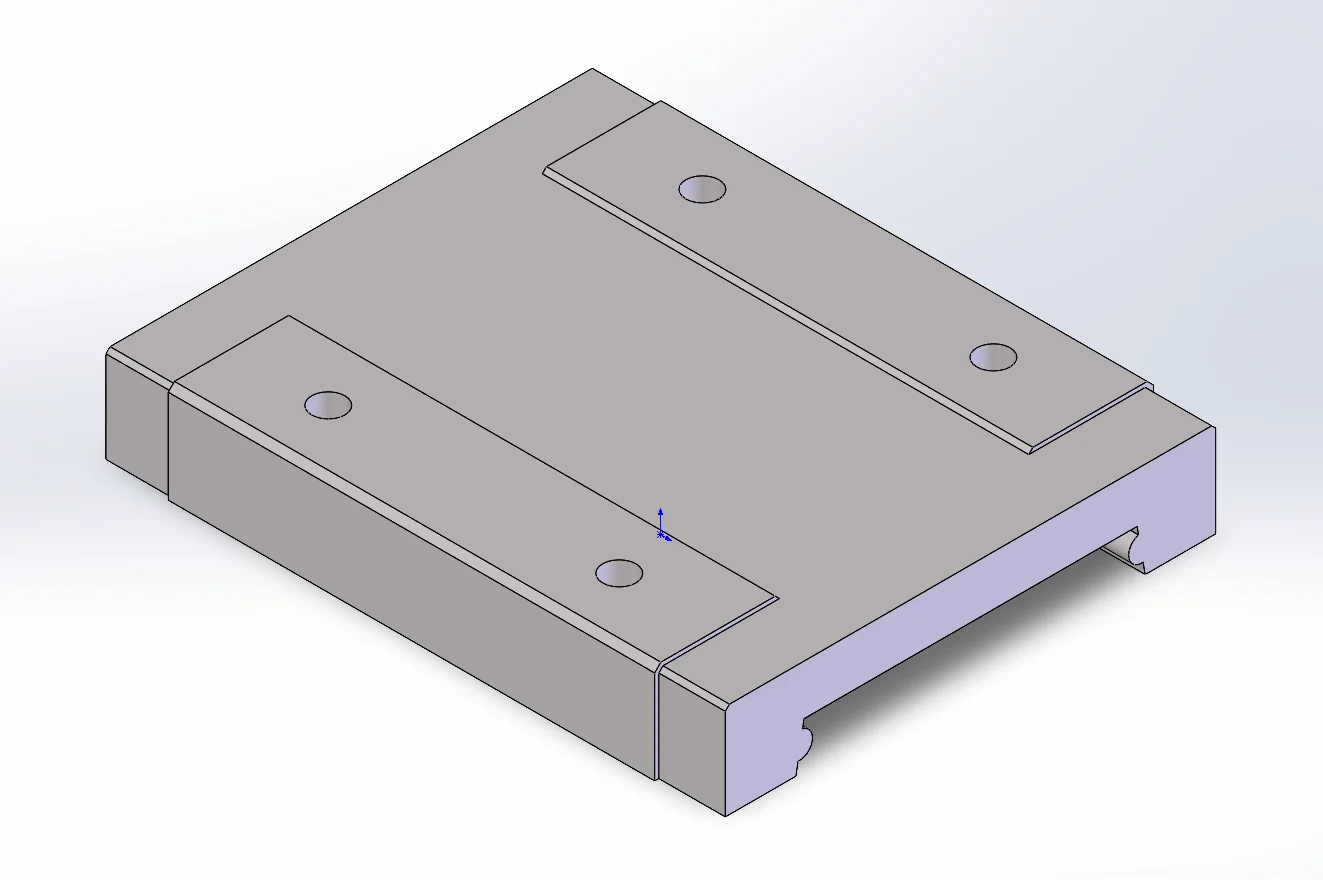

дёӢж–ҷжңәжһ„пјҡеҚҮйҷҚе№іеҸ°е®һзҺ°жүҳзӣҳе ҶеҸ дёҺеҫӘзҺҜ收йӣҶпјӣ

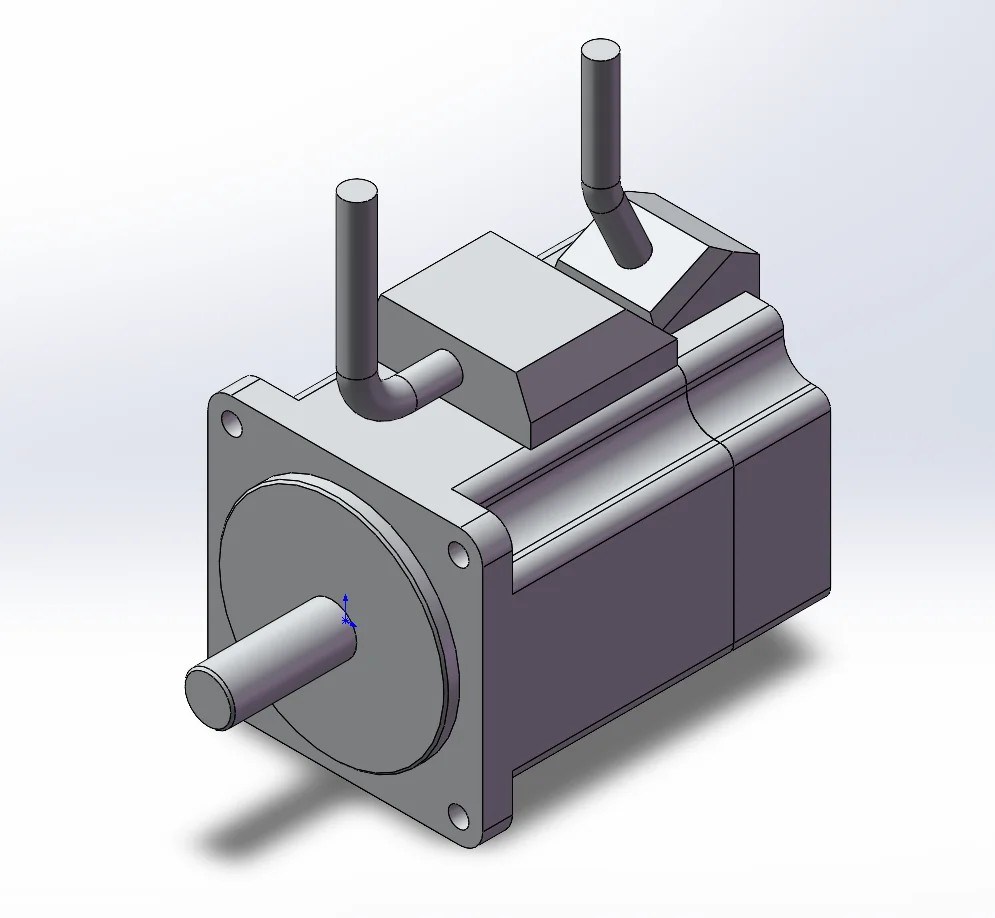

еӨ№жҢҒж»‘еҸ°пјҡдјәжңҚз”өжңәй©ұеҠЁдёқжқҶ+еҜјиҪЁпјҢе®һзҺ°TrayзӣҳзІҫеҮҶжҗ¬иҝҗпјӣ

жҺ§еҲ¶зі»з»ҹпјҡPLCеҚҸи°ғдјәжңҚдёҺж°”еҠЁеҠЁдҪңпјҢи§Ұж‘ёеұҸдәәжңәдәӨдә’жҺ§еҲ¶гҖӮ

вҡҷ дәҢгҖҒе·ҘдҪңжөҒзЁӢ

зі»з»ҹеҗҜеҠЁеҗҺпјҢдј ж„ҹеҷЁжЈҖжөӢTrayзӣҳдҪҚзҪ®пјҡ

дёҠж–ҷжҺЁзӣҳиҮіеҸ–зӣҳеҢәпјӣ

дјәжңҚж»‘еҸ°й©ұеҠЁеӨ№жҢҒжңәжһ„еҸ–зӣҳ并е®ҡдҪҚж”ҫзҪ®дәҺе·ҘдҪҚпјӣ

еҠ е·Ҙе®ҢжҲҗеҗҺеҶҚеҸ–ж»ЎзӣҳйҖҒиҮідёӢж–ҷе ҶеҸ еҢәпјӣ

еҚҮйҷҚе№іеҸ°ж №жҚ®е ҶеҸ й«ҳеәҰиҮӘеҠЁи°ғиҠӮпјҢе®һзҺ°иҝһз»ӯеҫӘзҺҜдҪңдёҡгҖӮ

вҡЎ дёүгҖҒжҖ§иғҪдёҺзү№зӮ№

е®ҡдҪҚзІҫеҮҶпјҡдёқжқҶ+еҜјиҪЁдј еҠЁпјҢйҮҚеӨҚзІҫеәҰВұ0.05mmпјӣ

жҷәиғҪиҒ”еҠЁпјҡPLCеҗҢжӯҘжҺ§еҲ¶дјәжңҚдёҺж°”еҠЁпјҢеҠЁдҪңжөҒз•…пјӣ

жЁЎеқ—еҢ–и®ҫи®ЎпјҡеҸҜи°ғж•ҙTrayзӣҳе°әеҜёпјҢдҫҝдәҺз»ҙжҠӨдёҺжү©еұ•пјӣ

е®үе…ЁеҸҜйқ пјҡйҖҸжҳҺйҳІжҠӨзҪ©+е®үе…Ёй—Ёдә’й”ҒпјҢйҳІиҜҜж“ҚдҪңгҖӮ

дё»иҰҒжҠҖжңҜеҸӮж•°пјҡ

йҖӮз”ЁTrayзӣҳпјҡ300Г—400mm

дёҠдёӢж–ҷиҠӮжӢҚпјҡ8вҖ“10s/ж¬Ў

еҚҮйҷҚиЎҢзЁӢпјҡ200mm

з”өжңәеҠҹзҺҮпјҡ400W

е°әеҜёпјҡ1300Г—900Г—1600mm

? еӣӣгҖҒжҖ»з»“

жң¬и®ҫи®Ўе®һзҺ°дәҶTrayзӣҳиҮӘеҠЁдёҠдёӢж–ҷе…ЁиҝҮзЁӢпјҢе…·еӨҮй«ҳзІҫеәҰгҖҒй«ҳзЁіе®ҡжҖ§дёҺиүҜеҘҪжү©еұ•жҖ§гҖӮи®ҫеӨҮд»ҘдјәжңҚдёҺж°”еҠЁеӨҚеҗҲй©ұеҠЁдёәж ёеҝғпјҢжҳҫи‘—жҸҗеҚҮдәҶз”ҹдә§ж•ҲзҺҮдёҺи®ҫеӨҮжҷәиғҪеҢ–ж°ҙе№іпјҢйҖӮеҗҲз”ЁдәҺиҮӘеҠЁеҢ–иЈ…й…ҚгҖҒжЈҖжөӢеҸҠеҢ…иЈ…зәҝгҖӮ

#жңәжў°и®ҫи®Ў #TrayзӣҳдёҠдёӢж–ҷ #йқһж ҮиҮӘеҠЁеҢ– #дјәжңҚж»‘еҸ° #SolidWorksе»әжЁЎ #жҷәиғҪеҲ¶йҖ #жҜ•дёҡи®ҫи®Ў

? дёҖгҖҒз»“жһ„з»„жҲҗ

ж•ҙжңәйҮҮз”Ёй“қеһӢжқҗжЎҶжһ¶+й’ЈйҮ‘йҳІжҠӨзҪ©з»“жһ„пјҢеёғеұҖзҙ§еҮ‘пјҢз»ҙжҠӨдҫҝжҚ·гҖӮдё»иҰҒз”ұпјҡ

дёҠж–ҷжңәжһ„пјҡж°”зјёжҺЁеҠЁTrayзӣҳиҮіеҸ–ж–ҷдҪҚпјӣ

дёӢж–ҷжңәжһ„пјҡеҚҮйҷҚе№іеҸ°е®һзҺ°жүҳзӣҳе ҶеҸ дёҺеҫӘзҺҜ收йӣҶпјӣ

еӨ№жҢҒж»‘еҸ°пјҡдјәжңҚз”өжңәй©ұеҠЁдёқжқҶ+еҜјиҪЁпјҢе®һзҺ°TrayзӣҳзІҫеҮҶжҗ¬иҝҗпјӣ

жҺ§еҲ¶зі»з»ҹпјҡPLCеҚҸи°ғдјәжңҚдёҺж°”еҠЁеҠЁдҪңпјҢи§Ұж‘ёеұҸдәәжңәдәӨдә’жҺ§еҲ¶гҖӮ

вҡҷ дәҢгҖҒе·ҘдҪңжөҒзЁӢ

зі»з»ҹеҗҜеҠЁеҗҺпјҢдј ж„ҹеҷЁжЈҖжөӢTrayзӣҳдҪҚзҪ®пјҡ

дёҠж–ҷжҺЁзӣҳиҮіеҸ–зӣҳеҢәпјӣ

дјәжңҚж»‘еҸ°й©ұеҠЁеӨ№жҢҒжңәжһ„еҸ–зӣҳ并е®ҡдҪҚж”ҫзҪ®дәҺе·ҘдҪҚпјӣ

еҠ е·Ҙе®ҢжҲҗеҗҺеҶҚеҸ–ж»ЎзӣҳйҖҒиҮідёӢж–ҷе ҶеҸ еҢәпјӣ

еҚҮйҷҚе№іеҸ°ж №жҚ®е ҶеҸ й«ҳеәҰиҮӘеҠЁи°ғиҠӮпјҢе®һзҺ°иҝһз»ӯеҫӘзҺҜдҪңдёҡгҖӮ

вҡЎ дёүгҖҒжҖ§иғҪдёҺзү№зӮ№

е®ҡдҪҚзІҫеҮҶпјҡдёқжқҶ+еҜјиҪЁдј еҠЁпјҢйҮҚеӨҚзІҫеәҰВұ0.05mmпјӣ

жҷәиғҪиҒ”еҠЁпјҡPLCеҗҢжӯҘжҺ§еҲ¶дјәжңҚдёҺж°”еҠЁпјҢеҠЁдҪңжөҒз•…пјӣ

жЁЎеқ—еҢ–и®ҫи®ЎпјҡеҸҜи°ғж•ҙTrayзӣҳе°әеҜёпјҢдҫҝдәҺз»ҙжҠӨдёҺжү©еұ•пјӣ

е®үе…ЁеҸҜйқ пјҡйҖҸжҳҺйҳІжҠӨзҪ©+е®үе…Ёй—Ёдә’й”ҒпјҢйҳІиҜҜж“ҚдҪңгҖӮ

дё»иҰҒжҠҖжңҜеҸӮж•°пјҡ

йҖӮз”ЁTrayзӣҳпјҡ300Г—400mm

дёҠдёӢж–ҷиҠӮжӢҚпјҡ8вҖ“10s/ж¬Ў

еҚҮйҷҚиЎҢзЁӢпјҡ200mm

з”өжңәеҠҹзҺҮпјҡ400W

е°әеҜёпјҡ1300Г—900Г—1600mm

? еӣӣгҖҒжҖ»з»“

жң¬и®ҫи®Ўе®һзҺ°дәҶTrayзӣҳиҮӘеҠЁдёҠдёӢж–ҷе…ЁиҝҮзЁӢпјҢе…·еӨҮй«ҳзІҫеәҰгҖҒй«ҳзЁіе®ҡжҖ§дёҺиүҜеҘҪжү©еұ•жҖ§гҖӮи®ҫеӨҮд»ҘдјәжңҚдёҺж°”еҠЁеӨҚеҗҲй©ұеҠЁдёәж ёеҝғпјҢжҳҫи‘—жҸҗеҚҮдәҶз”ҹдә§ж•ҲзҺҮдёҺи®ҫеӨҮжҷәиғҪеҢ–ж°ҙе№іпјҢйҖӮеҗҲз”ЁдәҺиҮӘеҠЁеҢ–иЈ…й…ҚгҖҒжЈҖжөӢеҸҠеҢ…иЈ…зәҝгҖӮ

#жңәжў°и®ҫи®Ў #TrayзӣҳдёҠдёӢж–ҷ #йқһж ҮиҮӘеҠЁеҢ– #дјәжңҚж»‘еҸ° #SolidWorksе»әжЁЎ #жҷәиғҪеҲ¶йҖ #жҜ•дёҡи®ҫи®Ў