в‘ йЎ№зӣ®иғҢжҷҜдёҺи®ҫи®Ўзӣ®ж Ү

йҡҸзқҖе·ҘдёҡиҮӘеҠЁеҢ–еҗ‘жҹ”жҖ§з”ҹдә§дёҺдәәжңәеҚҸдҪңж–№еҗ‘еҸ‘еұ•пјҢжң¬йЎ№зӣ®ж—ЁеңЁи®ҫи®ЎдёҖеҘ—йӣҶиҮӘеҠЁдёҠж–ҷгҖҒиЈ…й…ҚдёҺжЈҖжөӢдәҺдёҖдҪ“зҡ„з”ҹдә§еҚ•е…ғгҖӮзі»з»ҹйңҖе…јйЎҫиҮӘеҠЁеҢ–ж•ҲзҺҮдёҺдәәе·Ҙж“ҚдҪңе®үе…ЁпјҢе®һзҺ°вҖңиҮӘеҠЁеҢ–дё»еҜј + дәәе·Ҙиҫ…еҠ©вҖқзҡ„й«ҳж•ҲеҚҸдҪңжЁЎејҸпјҢжҸҗеҚҮдёӯе°ҸеһӢиЈ…й…Қзәҝзҡ„жҹ”жҖ§дёҺдә§иғҪгҖӮ

в‘Ў ж•ҙдҪ“з»“жһ„дёҺзі»з»ҹеёғеұҖ

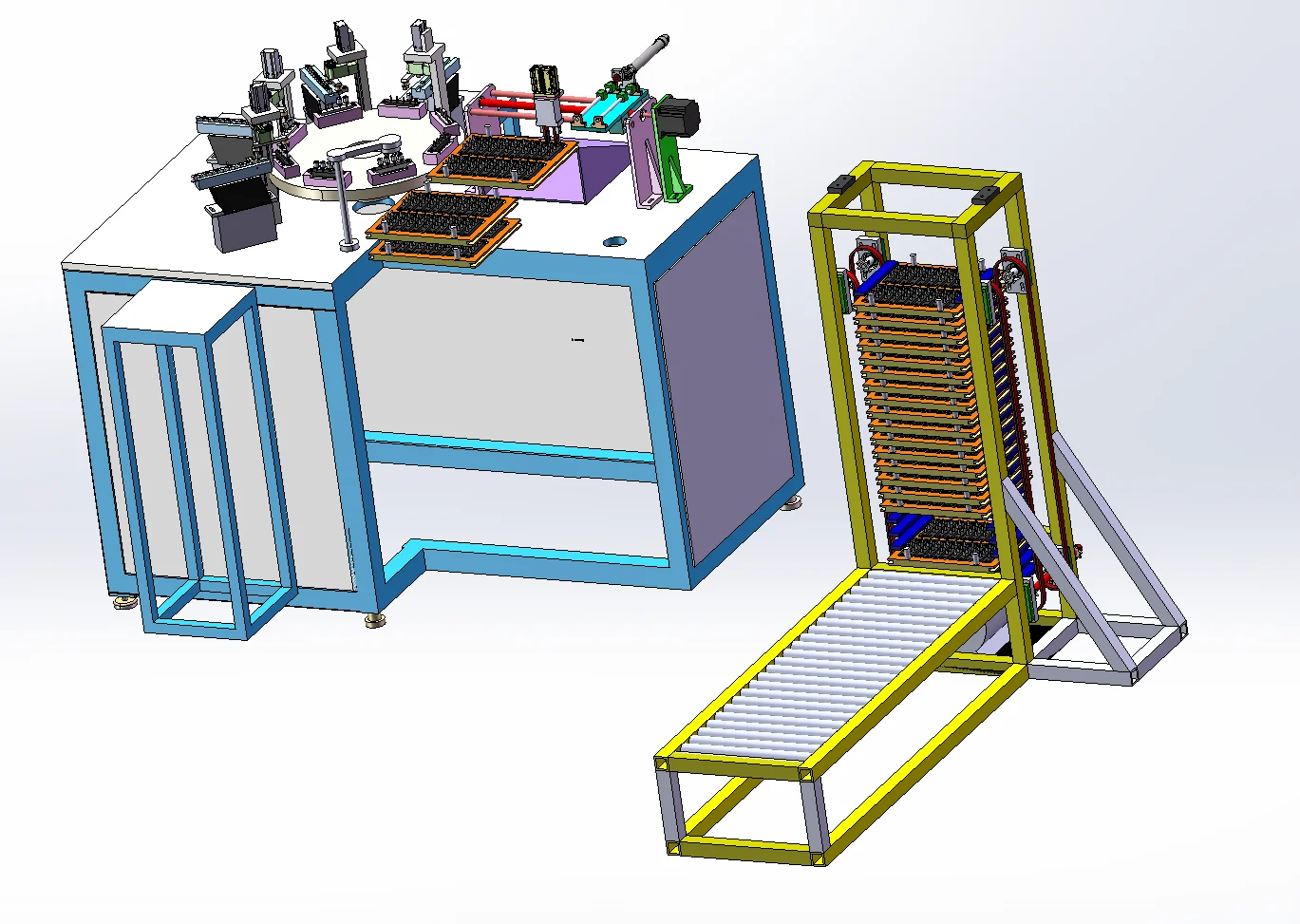

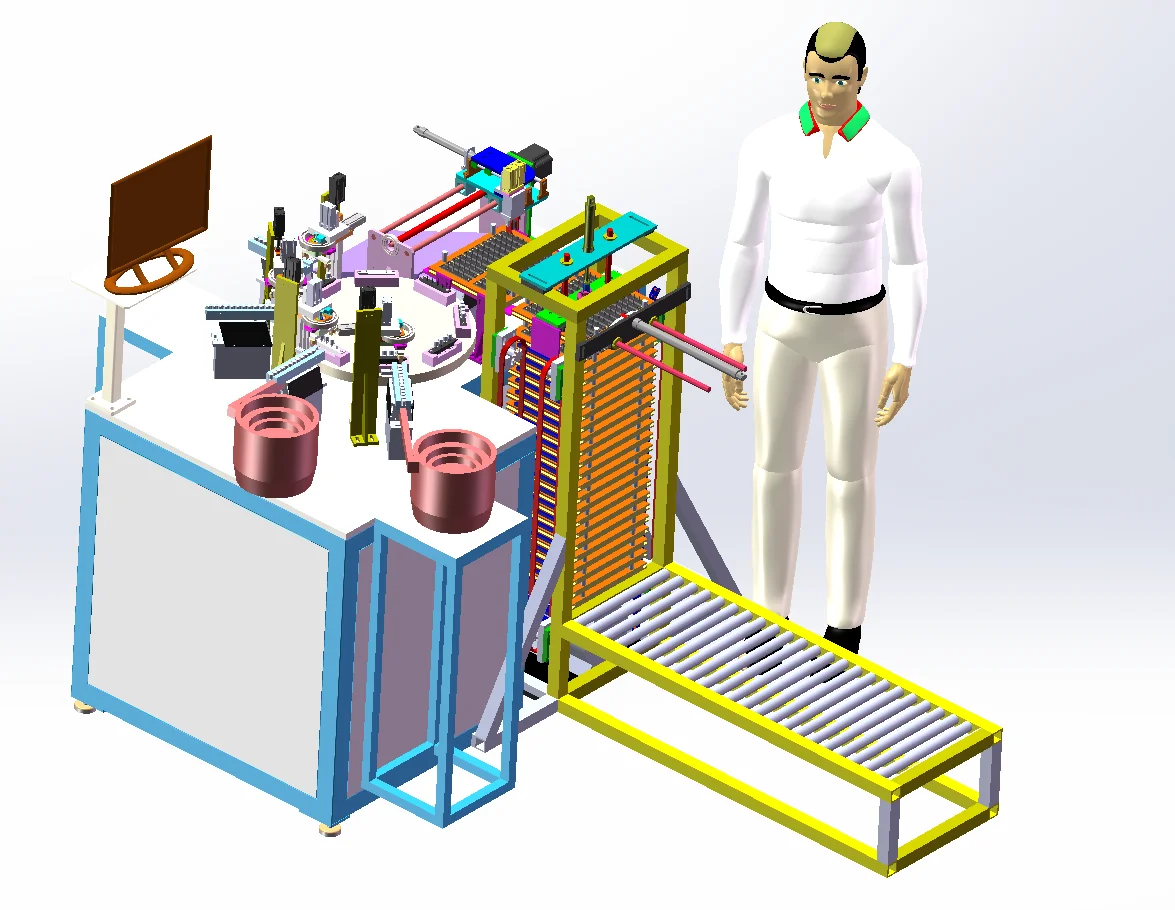

и®ҫеӨҮжҖ»дҪ“йҮҮз”ЁвҖңдёҠж–ҷжЁЎз»„ + иҪ¬зӣҳиЈ…й…ҚеҸ° + жЈҖжөӢеҚ•е…ғ + дәәжңәж“ҚдҪңеҢәвҖқеӣӣйғЁеҲҶеёғеұҖпјҡ

дёҠж–ҷжЁЎеқ—пјҡи®ҫи®ЎеһӮзӣҙе ҶеҸ ејҸж–ҷд»“дёҺж»ҡзӯ’иҫ“йҖҒеёҰпјҢй…ҚеҗҲеҚҮйҷҚз”өжңәе®һзҺ°иҮӘеҠЁеҲҶеұӮеҸ–ж–ҷпјӣ

иҪ¬зӣҳиЈ…й…ҚеҢәпјҡе…«е·ҘдҪҚеҲҶеёғејҸз»“жһ„пјҢйҮҮз”ЁжӯҘиҝӣз”өжңәдёҺеҮёиҪ®еҲҶеүІеҷЁе®һзҺ°зІҫеҮҶиҪ¬дҪҚпјӣ

жңәжһ„и®ҫи®Ўпјҡеҗ„е·ҘдҪҚжҗӯиҪҪж°”еҠЁеӨ№е…·гҖҒж»‘еҸ°жңәжһ„еҸҠжЈҖжөӢжҺўй’ҲпјҢе®һзҺ°з»„иЈ…гҖҒеҺӢиЈ…дёҺжЈҖжөӢеҠҹиғҪпјӣ

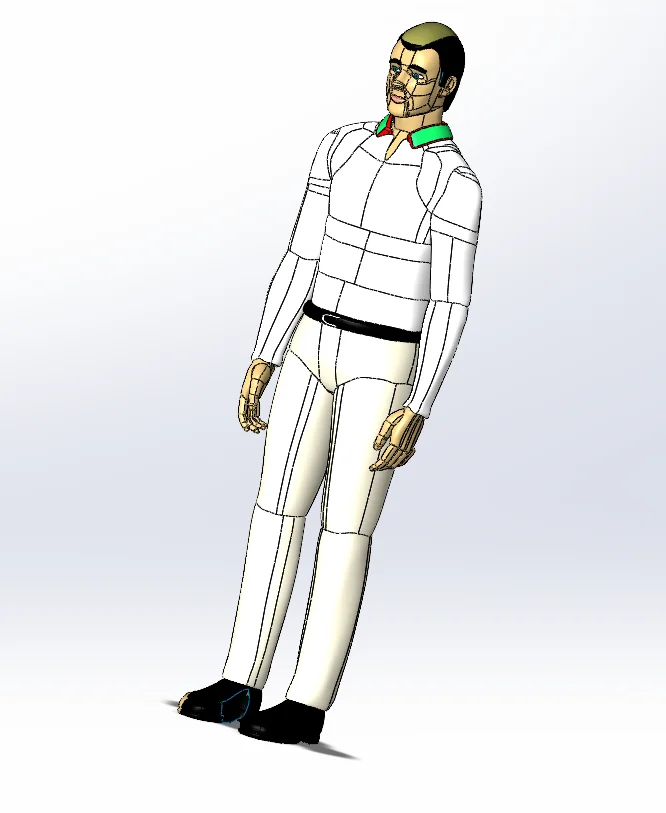

дәәжңәеҚҸдҪңпјҡе·ҘдҪңеҢәеёғзҪ®дәәдҪ“жЁЎеһӢиҝӣиЎҢд»ҝзңҹеҲҶжһҗпјҢдјҳеҢ–ж“ҚдҪңй«ҳеәҰдёҺе®үе…Ёи·қзҰ»пјҢз¬ҰеҗҲдәәдҪ“е·ҘзЁӢеӯҰпјӣ

жЎҶжһ¶дёҺж”Ҝж’‘пјҡдё»жңәжһ¶йҮҮз”Ёж–№й’ўз„ҠжҺҘз»“жһ„пјҢиҫ…д»Ҙй“қеһӢжқҗйҳІжҠӨзҪ©пјҢдҝқиҜҒеҲҡеәҰдёҺж“ҚдҪңе®үе…ЁгҖӮ

ж•ҙжңәе°әеҜёзәҰдёә1800Г—1000Г—1600mmпјҢеҚ ең°зҙ§еҮ‘пјҢйҖӮз”ЁдәҺж ҮеҮҶе·ҘеҺӮеҚ•е…ғеҢ–еёғеұҖгҖӮ

в‘ў ж ёеҝғи®ҫи®ЎдёҺи®Ўз®—еҲҶжһҗ

иҪ¬зӣҳеҲҶеәҰи§’45В°пјҢжҜҸе·ҘдҪҚеҲҮжҚўж—¶й—ҙ0.8sпјӣ

ж–ҷд»“жҸҗеҚҮжЁЎз»„йҮҮз”ЁеҗҢжӯҘеёҰй©ұеҠЁпјҢжҸҗеҚҮиЎҢзЁӢ800mmпјҢиҙҹиҪҪ20kgпјӣ

жңәжһ„иҝҗеҠЁд»ҝзңҹз»“жһңиЎЁжҳҺпјҢжңҖеӨ§еҶІеҮ»иҪҪиҚ·1.2kNпјҢе®үе…Ёзі»ж•°>2.8пјӣ

дәәдҪ“жЁЎеһӢд»ҝзңҹжҳҫзӨәж“ҚдҪңе‘ҳе§ҝжҖҒи§’ОёвүҲ18В°пјҢз¬ҰеҗҲй•ҝж—¶й—ҙж“ҚдҪңиҲ’йҖӮеҢәй—ҙпјӣ

жҺ§еҲ¶йғЁеҲҶйҮҮз”ЁPLC+дј ж„ҹеҷЁй—ӯзҺҜжҺ§еҲ¶пјҢе®һзҺ°иҮӘеҠЁжЈҖжөӢдёҺжҠҘиӯҰеҸҚйҰҲгҖӮ

в‘Ј и®ҫи®Ўе‘ЁжңҹдёҺжү§иЎҢжөҒзЁӢ

第1вҖ“2е‘Ёпјҡи°ғз ”дёҺж–№жЎҲи®ҫи®Ў

第3вҖ“5е‘Ёпјҡж•ҙжңәз»“жһ„е»әжЁЎдёҺиҝҗеҠЁи®Ўз®—

第6вҖ“8е‘Ёпјҡд»ҝзңҹдёҺиЈ…й…ҚдјҳеҢ–

第9вҖ“10е‘ЁпјҡдәәжңәдәӨдә’еҲҶжһҗдёҺеұ•зӨәеҠЁз”»еҲ¶дҪң

в‘Ө жҠҖжңҜдә®зӮ№дёҺеҲӣж–°зӮ№

йҮҮз”Ёдәәжңәе·Ҙж•Ҳи®ҫи®ЎпјҢе…јйЎҫиҮӘеҠЁеҢ–дёҺдәәе·Ҙд»Ӣе…Ҙе®үе…Ёпјӣ

еһӮзӣҙе ҶеҸ ж–ҷд»“ + дј йҖҒеёҰеӨҚеҗҲдёҠж–ҷж–№ејҸпјҢжҸҗй«ҳеӯҳж–ҷеҜҶеәҰдёҺдҫӣж–ҷж•ҲзҺҮпјӣ

еӨҡе·ҘдҪҚиҪ¬зӣҳејҸз»“жһ„пјҢе®һзҺ°й«ҳиҠӮжӢҚиҝһз»ӯиЈ…й…Қпјӣ

жЁЎеқ—еҢ–еҸҜжӢҶз»“жһ„пјҢдҫҝдәҺи®ҫеӨҮз»ҙжҠӨдёҺеңәжҷҜжӢ“еұ•пјӣ

еҸҜйҖҡиҝҮд»ҝзңҹйӘҢиҜҒж“ҚдҪңе‘ҳеҠЁдҪңиҢғеӣҙдёҺе®үе…Ёй—ҙи·қгҖӮ

в‘Ҙ дё“дёҡжҖ»з»“дёҺдҪ“дјҡ

жң¬йЎ№зӣ®з»јеҗҲиҝҗз”ЁдәҶжңәжў°и®ҫи®ЎеҺҹзҗҶгҖҒиҮӘеҠЁеҢ–жҺ§еҲ¶дёҺдәәжңәе·ҘзЁӢеӯҰзҹҘиҜҶгҖӮйҖҡиҝҮSolidWorksдёүз»ҙе»әжЁЎгҖҒжңәжһ„иҝҗеҠЁд»ҝзңҹдёҺдәәдҪ“е§ҝжҖҒеҲҶжһҗпјҢжҲ‘ж·ұеҲ»зҗҶи§ЈдәҶиҮӘеҠЁеҢ–иЈ…й…ҚзәҝеңЁж•ҲзҺҮдёҺе®үе…Ёд№Ӣй—ҙзҡ„е№іиЎЎи®ҫи®ЎзҗҶеҝөгҖӮж•ҙдёӘиҝҮзЁӢи®©жҲ‘д»ҺеҚ•дёҖжңәжһ„и®ҫи®ЎиҖ…жҲҗй•ҝдёәзі»з»ҹжҖ§жҖқиҖғзҡ„е·ҘзЁӢи®ҫи®ЎиҖ…гҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁеҢ–иЈ…й…Қ #дәәжңәеҚҸдҪң #SolidWorksе»ә #иҪ¬зӣҳжңәжһ„ #д»ҝзңҹеҲҶжһҗ #жңәз”өдёҖдҪ“еҢ– #жҷәиғҪеҲ¶йҖ #жҜ•дёҡи®ҫи®Ў #е·Ҙдёҡе·ҘзЁӢ

йҡҸзқҖе·ҘдёҡиҮӘеҠЁеҢ–еҗ‘жҹ”жҖ§з”ҹдә§дёҺдәәжңәеҚҸдҪңж–№еҗ‘еҸ‘еұ•пјҢжң¬йЎ№зӣ®ж—ЁеңЁи®ҫи®ЎдёҖеҘ—йӣҶиҮӘеҠЁдёҠж–ҷгҖҒиЈ…й…ҚдёҺжЈҖжөӢдәҺдёҖдҪ“зҡ„з”ҹдә§еҚ•е…ғгҖӮзі»з»ҹйңҖе…јйЎҫиҮӘеҠЁеҢ–ж•ҲзҺҮдёҺдәәе·Ҙж“ҚдҪңе®үе…ЁпјҢе®һзҺ°вҖңиҮӘеҠЁеҢ–дё»еҜј + дәәе·Ҙиҫ…еҠ©вҖқзҡ„й«ҳж•ҲеҚҸдҪңжЁЎејҸпјҢжҸҗеҚҮдёӯе°ҸеһӢиЈ…й…Қзәҝзҡ„жҹ”жҖ§дёҺдә§иғҪгҖӮ

в‘Ў ж•ҙдҪ“з»“жһ„дёҺзі»з»ҹеёғеұҖ

и®ҫеӨҮжҖ»дҪ“йҮҮз”ЁвҖңдёҠж–ҷжЁЎз»„ + иҪ¬зӣҳиЈ…й…ҚеҸ° + жЈҖжөӢеҚ•е…ғ + дәәжңәж“ҚдҪңеҢәвҖқеӣӣйғЁеҲҶеёғеұҖпјҡ

дёҠж–ҷжЁЎеқ—пјҡи®ҫи®ЎеһӮзӣҙе ҶеҸ ејҸж–ҷд»“дёҺж»ҡзӯ’иҫ“йҖҒеёҰпјҢй…ҚеҗҲеҚҮйҷҚз”өжңәе®һзҺ°иҮӘеҠЁеҲҶеұӮеҸ–ж–ҷпјӣ

иҪ¬зӣҳиЈ…й…ҚеҢәпјҡе…«е·ҘдҪҚеҲҶеёғејҸз»“жһ„пјҢйҮҮз”ЁжӯҘиҝӣз”өжңәдёҺеҮёиҪ®еҲҶеүІеҷЁе®һзҺ°зІҫеҮҶиҪ¬дҪҚпјӣ

жңәжһ„и®ҫи®Ўпјҡеҗ„е·ҘдҪҚжҗӯиҪҪж°”еҠЁеӨ№е…·гҖҒж»‘еҸ°жңәжһ„еҸҠжЈҖжөӢжҺўй’ҲпјҢе®һзҺ°з»„иЈ…гҖҒеҺӢиЈ…дёҺжЈҖжөӢеҠҹиғҪпјӣ

дәәжңәеҚҸдҪңпјҡе·ҘдҪңеҢәеёғзҪ®дәәдҪ“жЁЎеһӢиҝӣиЎҢд»ҝзңҹеҲҶжһҗпјҢдјҳеҢ–ж“ҚдҪңй«ҳеәҰдёҺе®үе…Ёи·қзҰ»пјҢз¬ҰеҗҲдәәдҪ“е·ҘзЁӢеӯҰпјӣ

жЎҶжһ¶дёҺж”Ҝж’‘пјҡдё»жңәжһ¶йҮҮз”Ёж–№й’ўз„ҠжҺҘз»“жһ„пјҢиҫ…д»Ҙй“қеһӢжқҗйҳІжҠӨзҪ©пјҢдҝқиҜҒеҲҡеәҰдёҺж“ҚдҪңе®үе…ЁгҖӮ

ж•ҙжңәе°әеҜёзәҰдёә1800Г—1000Г—1600mmпјҢеҚ ең°зҙ§еҮ‘пјҢйҖӮз”ЁдәҺж ҮеҮҶе·ҘеҺӮеҚ•е…ғеҢ–еёғеұҖгҖӮ

в‘ў ж ёеҝғи®ҫи®ЎдёҺи®Ўз®—еҲҶжһҗ

иҪ¬зӣҳеҲҶеәҰи§’45В°пјҢжҜҸе·ҘдҪҚеҲҮжҚўж—¶й—ҙ0.8sпјӣ

ж–ҷд»“жҸҗеҚҮжЁЎз»„йҮҮз”ЁеҗҢжӯҘеёҰй©ұеҠЁпјҢжҸҗеҚҮиЎҢзЁӢ800mmпјҢиҙҹиҪҪ20kgпјӣ

жңәжһ„иҝҗеҠЁд»ҝзңҹз»“жһңиЎЁжҳҺпјҢжңҖеӨ§еҶІеҮ»иҪҪиҚ·1.2kNпјҢе®үе…Ёзі»ж•°>2.8пјӣ

дәәдҪ“жЁЎеһӢд»ҝзңҹжҳҫзӨәж“ҚдҪңе‘ҳе§ҝжҖҒи§’ОёвүҲ18В°пјҢз¬ҰеҗҲй•ҝж—¶й—ҙж“ҚдҪңиҲ’йҖӮеҢәй—ҙпјӣ

жҺ§еҲ¶йғЁеҲҶйҮҮз”ЁPLC+дј ж„ҹеҷЁй—ӯзҺҜжҺ§еҲ¶пјҢе®һзҺ°иҮӘеҠЁжЈҖжөӢдёҺжҠҘиӯҰеҸҚйҰҲгҖӮ

в‘Ј и®ҫи®Ўе‘ЁжңҹдёҺжү§иЎҢжөҒзЁӢ

第1вҖ“2е‘Ёпјҡи°ғз ”дёҺж–№жЎҲи®ҫи®Ў

第3вҖ“5е‘Ёпјҡж•ҙжңәз»“жһ„е»әжЁЎдёҺиҝҗеҠЁи®Ўз®—

第6вҖ“8е‘Ёпјҡд»ҝзңҹдёҺиЈ…й…ҚдјҳеҢ–

第9вҖ“10е‘ЁпјҡдәәжңәдәӨдә’еҲҶжһҗдёҺеұ•зӨәеҠЁз”»еҲ¶дҪң

в‘Ө жҠҖжңҜдә®зӮ№дёҺеҲӣж–°зӮ№

йҮҮз”Ёдәәжңәе·Ҙж•Ҳи®ҫи®ЎпјҢе…јйЎҫиҮӘеҠЁеҢ–дёҺдәәе·Ҙд»Ӣе…Ҙе®үе…Ёпјӣ

еһӮзӣҙе ҶеҸ ж–ҷд»“ + дј йҖҒеёҰеӨҚеҗҲдёҠж–ҷж–№ејҸпјҢжҸҗй«ҳеӯҳж–ҷеҜҶеәҰдёҺдҫӣж–ҷж•ҲзҺҮпјӣ

еӨҡе·ҘдҪҚиҪ¬зӣҳејҸз»“жһ„пјҢе®һзҺ°й«ҳиҠӮжӢҚиҝһз»ӯиЈ…й…Қпјӣ

жЁЎеқ—еҢ–еҸҜжӢҶз»“жһ„пјҢдҫҝдәҺи®ҫеӨҮз»ҙжҠӨдёҺеңәжҷҜжӢ“еұ•пјӣ

еҸҜйҖҡиҝҮд»ҝзңҹйӘҢиҜҒж“ҚдҪңе‘ҳеҠЁдҪңиҢғеӣҙдёҺе®үе…Ёй—ҙи·қгҖӮ

в‘Ҙ дё“дёҡжҖ»з»“дёҺдҪ“дјҡ

жң¬йЎ№зӣ®з»јеҗҲиҝҗз”ЁдәҶжңәжў°и®ҫи®ЎеҺҹзҗҶгҖҒиҮӘеҠЁеҢ–жҺ§еҲ¶дёҺдәәжңәе·ҘзЁӢеӯҰзҹҘиҜҶгҖӮйҖҡиҝҮSolidWorksдёүз»ҙе»әжЁЎгҖҒжңәжһ„иҝҗеҠЁд»ҝзңҹдёҺдәәдҪ“е§ҝжҖҒеҲҶжһҗпјҢжҲ‘ж·ұеҲ»зҗҶи§ЈдәҶиҮӘеҠЁеҢ–иЈ…й…ҚзәҝеңЁж•ҲзҺҮдёҺе®үе…Ёд№Ӣй—ҙзҡ„е№іиЎЎи®ҫи®ЎзҗҶеҝөгҖӮж•ҙдёӘиҝҮзЁӢи®©жҲ‘д»ҺеҚ•дёҖжңәжһ„и®ҫи®ЎиҖ…жҲҗй•ҝдёәзі»з»ҹжҖ§жҖқиҖғзҡ„е·ҘзЁӢи®ҫи®ЎиҖ…гҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁеҢ–иЈ…й…Қ #дәәжңәеҚҸдҪң #SolidWorksе»ә #иҪ¬зӣҳжңәжһ„ #д»ҝзңҹеҲҶжһҗ #жңәз”өдёҖдҪ“еҢ– #жҷәиғҪеҲ¶йҖ #жҜ•дёҡи®ҫи®Ў #е·Ҙдёҡе·ҘзЁӢ