жң¬йЎ№зӣ®д»Ҙе®һзҺ°з”өеӯҗйӣ¶йғЁд»¶зҡ„й«ҳйҖҹиҮӘеҠЁиЈ…й…ҚдёҺжЈҖжөӢдёәзӣ®ж ҮпјҢи®ҫи®ЎдәҶдёҖеҘ—йӣҶйҖҒж–ҷгҖҒеҺӢиЈ…гҖҒжЈҖжөӢгҖҒеҲҶжӢЈдәҺдёҖдҪ“зҡ„еӨҡе·ҘдҪҚиҮӘеҠЁз”ҹдә§зәҝгҖӮж•ҙзәҝз»“еҗҲж°”еҠЁжү§иЎҢжңәжһ„дёҺдјәжңҚзІҫеҜҶжҺ§еҲ¶пјҢиғҪеӨҹеңЁдҝқиҜҒй«ҳзІҫеәҰзҡ„еҗҢж—¶жҳҫи‘—жҸҗеҚҮз”ҹдә§ж•ҲзҺҮгҖӮ

и®ҫеӨҮдё»иҰҒз”ұд»ҘдёӢдә”еӨ§жЁЎеқ—з»„жҲҗпјҡ

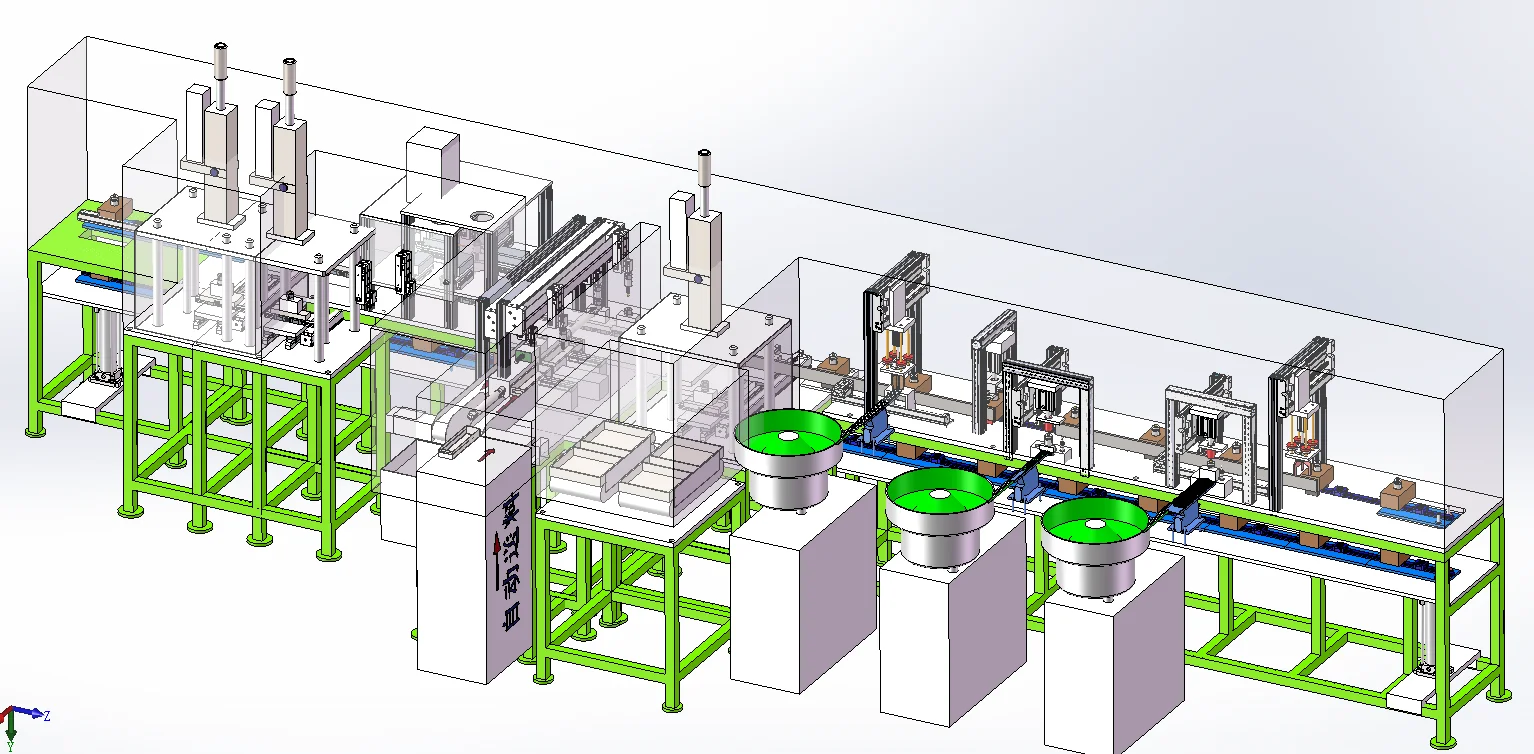

в‘ ж•ҙзәҝжҖ»дҪ“з»“жһ„дёҺеёғеұҖпјҡз”ҹдә§зәҝйҮҮз”ЁжЁЎеқ—еҢ–жЎҶжһ¶и®ҫи®ЎпјҲеӣҫ1пјүпјҢжҖ»й•ҝзәҰ5.5зұіпјҢдё»иҰҒз”ұйҖҒж–ҷж®өгҖҒиЈ…й…Қж®өгҖҒжЈҖжөӢж®өеҸҠеҮәж–ҷж®өз»„жҲҗгҖӮжңәжһ¶дҪҝз”Ёй“қеһӢжқҗдёҺзўій’ўз„ҠжҺҘеӨҚеҗҲз»“жһ„пјҢеҲҡжҖ§ејәдё”жҳ“дәҺз»ҙжҠӨгҖӮжүҖжңүжЁЎеқ—еқҮе®үиЈ…дәҺйҳІйңҮең°и„ҡеә§дёҠпјҢз»“жһ„зЁіеӣәгҖӮ

в‘Ў йҖҒж–ҷдёҺжҢҜеҠЁзӣҳдёҠж–ҷзі»з»ҹпјҡеүҚз«Ҝи®ҫжңүдёүз»„жҢҜеҠЁзӣҳйҖҒж–ҷиЈ…зҪ®пјҲеӣҫ1еҸіз«ҜпјүпјҢе®һзҺ°йӣ¶йғЁд»¶зҡ„иҮӘеҠЁе®ҡеҗ‘дҫӣж–ҷгҖӮйҖҡиҝҮеҜјиҪЁиҫ“йҖҒдёҺж°”зјёеҲҶж–ҷпјҢе®һзҺ°зІҫзЎ®еҚ•д»¶дёҠж–ҷпјҢдҝқиҜҒиЈ…й…ҚиҠӮжӢҚиҝһз»ӯгҖӮйҖҒж–ҷзі»з»ҹи®ҫи®Ўжңүе…үз”өжЈҖжөӢзӮ№пјҢеҸҜе®һж—¶зӣ‘жҺ§дёҠж–ҷзҠ¶жҖҒгҖӮ

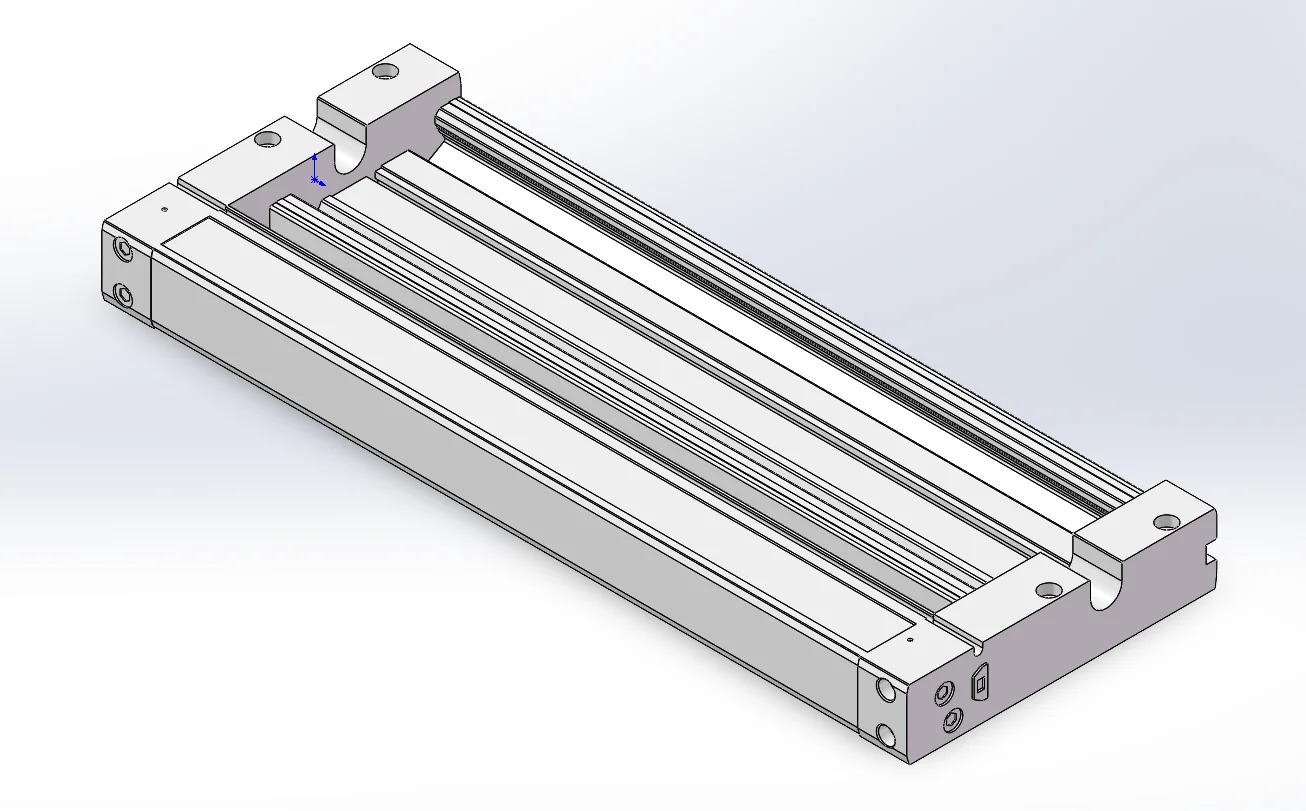

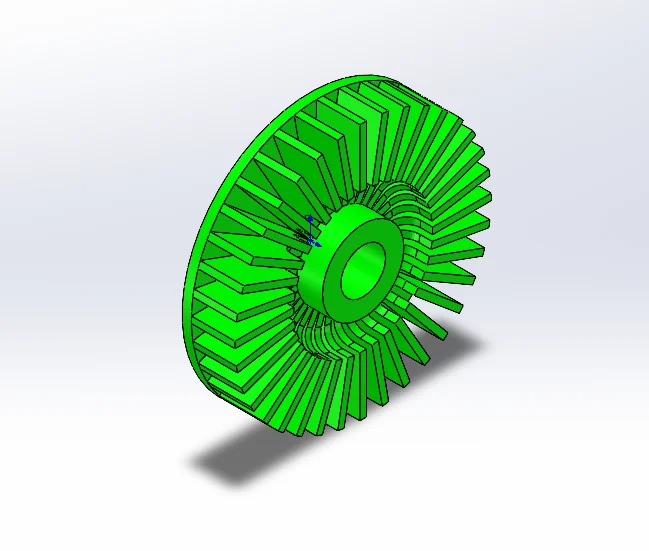

в‘ў ж ёеҝғиЈ…й…Қжңәжһ„пјҡдёӯж®өдёәеӨҡз»„ж°”еҠЁиЈ…й…ҚеҚ•е…ғпјҲеӣҫ1дёӯйғЁпјүпјҢеҢ…жӢ¬еҺӢиЈ…гҖҒеөҢ件гҖҒе®ҡдҪҚзӯүе·ҘеәҸгҖӮдё»иҰҒйҮҮз”Ёж°”зјё+ж»‘еҸ°еҜјиҪЁз»“жһ„пјҲеӣҫ2пјүпјҢеҜјиҪЁиҝҗеҠЁе№ізЁігҖҒйҮҚеӨҚе®ҡдҪҚзІҫеәҰиҫҫВұ0.02mmгҖӮйғЁеҲҶиЈ…й…ҚеҚ•е…ғйҮҮз”ЁеҸҢж°”зјёиҒ”еҠЁпјҢжҸҗеҚҮз”ҹдә§иҠӮжӢҚдёҺзЁіе®ҡжҖ§гҖӮ

в‘Ј жЈҖжөӢдёҺеҲҶжӢЈеҚ•е…ғпјҡз”ҹдә§зәҝжң«з«Ҝи®ҫзҪ®и§Ҷи§үжЈҖжөӢжЁЎеқ—дёҺиҮӘеҠЁеҲҶжӢЈжңәжһ„гҖӮи§Ҷи§үзі»з»ҹйҖҡиҝҮе·ҘдёҡзӣёжңәйҮҮйӣҶеӣҫеғҸпјҲеӣҫ1еҸіз«ҜпјүпјҢиҜҶеҲ«иЈ…й…ҚжҳҜеҗҰжӯЈзЎ®гҖҒ件дҪҚжҳҜеҗҰеҒҸ移гҖӮжЈҖжөӢдҝЎеҸ·еҸҚйҰҲиҮіPLCеҗҺжҺ§еҲ¶з”өеҠЁжҺЁжқҶжү§иЎҢеҲҶжӢЈпјҢзЎ®дҝқдёҚиүҜе“ҒиҮӘеҠЁеү”йҷӨгҖӮ

в‘Ө дј еҠЁдёҺжҺ§еҲ¶зі»з»ҹпјҡиҫ“йҖҒдё»зәҝйҮҮз”ЁеҗҢжӯҘеёҰ+дјәжңҚй©ұеҠЁж–№ејҸпјҢе®һзҺ°иҠӮжӢҚеҢ–е®ҡдҪҚиҫ“йҖҒгҖӮж•ҙзәҝз”ұPLCз»ҹдёҖжҺ§еҲ¶пјҢHMIи§ҰжҺ§еұҸеҸҜиҝӣиЎҢжЁЎејҸеҲҮжҚўгҖҒеҸӮж•°и®ҫзҪ®дёҺе®һж—¶зӣ‘жҺ§гҖӮеҗ„ж°”еҠЁе…ғ件гҖҒдј ж„ҹеҷЁеҸҠдјәжңҚз”өжңәеҪўжҲҗжңәз”өдёҖдҪ“еҢ–й—ӯзҺҜжҺ§еҲ¶зі»з»ҹпјҢиҠӮжӢҚеҸҜиҫҫ2з§’/件гҖӮ

жҠҖжңҜдёҺд»ҝзңҹз»“жһңпјҡ

йҖҡиҝҮSolidWorks MotionдёҺжңүйҷҗе…ғеҲҶжһҗйӘҢиҜҒпјҢдё»иҰҒеҸ—еҠӣ件пјҲеӣҫ2гҖҒеӣҫ3пјүжңҖеӨ§еҸҳеҪўйҮҸе°ҸдәҺ0.3mmпјҢе®үе…Ёзі»ж•°еӨ§дәҺ3гҖӮжҢҜеҠЁзӣҳйҖҒж–ҷд»ҝзңҹиЎЁжҳҺзү©ж–ҷжөҒеҠЁзЁіе®ҡгҖҒж— еҚЎж–ҷзҺ°иұЎгҖӮж•ҙжңәеҠҹзҺҮзәҰ2.2kWпјҢеҷӘйҹіжҺ§еҲ¶еңЁ68dBд»ҘдёӢпјҢйҖӮеҗҲй•ҝж—¶й—ҙе·ҘдёҡиҝҗиЎҢгҖӮ

йЎ№зӣ®еҺҶж—¶14е‘ЁпјҢж¶өзӣ–дәҶз»“жһ„е»әжЁЎгҖҒиҝҗеҠЁд»ҝзңҹгҖҒж°”и·Ҝи®ҫи®ЎеҸҠжҺ§еҲ¶зј–зЁӢзӯүе…ЁиҝҮзЁӢпјҢжңҖз»Ҳе®һзҺ°дәҶд»ҺеҺҹж–ҷиҮӘеҠЁдёҠж–ҷеҲ°жҲҗе“ҒжЈҖжөӢеҮәж–ҷзҡ„е…ЁиҮӘеҠЁз”ҹдә§жөҒзЁӢгҖӮ

иҜҘйЎ№зӣ®еұ•зӨәдәҶеӯҰз”ҹеңЁжңәжў°з»“жһ„и®ҫи®ЎгҖҒиҮӘеҠЁеҢ–йӣҶжҲҗдёҺзі»з»ҹжҺ§еҲ¶ж–№йқўзҡ„з»јеҗҲиғҪеҠӣпјҢдҪ“зҺ°дәҶзҺ°д»ЈиЈ…й…ҚзәҝвҖңй«ҳзІҫеәҰгҖҒй«ҳиҠӮжӢҚгҖҒжҷәиғҪеҢ–вҖқзҡ„еҸ‘еұ•ж–№еҗ‘гҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁеҢ–иЈ…й…Қзәҝ #ж°”еҠЁжҺ§еҲ¶ #дјәжңҚзі»з»ҹ #иҫ“йҖҒжңәжһ„ #и§Ҷи§үжЈҖжөӢ #SolidWorksе»әжЁЎ #PLCжҺ§еҲ¶ #е·ҘдёҡиҮӘеҠЁеҢ–

и®ҫеӨҮдё»иҰҒз”ұд»ҘдёӢдә”еӨ§жЁЎеқ—з»„жҲҗпјҡ

в‘ ж•ҙзәҝжҖ»дҪ“з»“жһ„дёҺеёғеұҖпјҡз”ҹдә§зәҝйҮҮз”ЁжЁЎеқ—еҢ–жЎҶжһ¶и®ҫи®ЎпјҲеӣҫ1пјүпјҢжҖ»й•ҝзәҰ5.5зұіпјҢдё»иҰҒз”ұйҖҒж–ҷж®өгҖҒиЈ…й…Қж®өгҖҒжЈҖжөӢж®өеҸҠеҮәж–ҷж®өз»„жҲҗгҖӮжңәжһ¶дҪҝз”Ёй“қеһӢжқҗдёҺзўій’ўз„ҠжҺҘеӨҚеҗҲз»“жһ„пјҢеҲҡжҖ§ејәдё”жҳ“дәҺз»ҙжҠӨгҖӮжүҖжңүжЁЎеқ—еқҮе®үиЈ…дәҺйҳІйңҮең°и„ҡеә§дёҠпјҢз»“жһ„зЁіеӣәгҖӮ

в‘Ў йҖҒж–ҷдёҺжҢҜеҠЁзӣҳдёҠж–ҷзі»з»ҹпјҡеүҚз«Ҝи®ҫжңүдёүз»„жҢҜеҠЁзӣҳйҖҒж–ҷиЈ…зҪ®пјҲеӣҫ1еҸіз«ҜпјүпјҢе®һзҺ°йӣ¶йғЁд»¶зҡ„иҮӘеҠЁе®ҡеҗ‘дҫӣж–ҷгҖӮйҖҡиҝҮеҜјиҪЁиҫ“йҖҒдёҺж°”зјёеҲҶж–ҷпјҢе®һзҺ°зІҫзЎ®еҚ•д»¶дёҠж–ҷпјҢдҝқиҜҒиЈ…й…ҚиҠӮжӢҚиҝһз»ӯгҖӮйҖҒж–ҷзі»з»ҹи®ҫи®Ўжңүе…үз”өжЈҖжөӢзӮ№пјҢеҸҜе®һж—¶зӣ‘жҺ§дёҠж–ҷзҠ¶жҖҒгҖӮ

в‘ў ж ёеҝғиЈ…й…Қжңәжһ„пјҡдёӯж®өдёәеӨҡз»„ж°”еҠЁиЈ…й…ҚеҚ•е…ғпјҲеӣҫ1дёӯйғЁпјүпјҢеҢ…жӢ¬еҺӢиЈ…гҖҒеөҢ件гҖҒе®ҡдҪҚзӯүе·ҘеәҸгҖӮдё»иҰҒйҮҮз”Ёж°”зјё+ж»‘еҸ°еҜјиҪЁз»“жһ„пјҲеӣҫ2пјүпјҢеҜјиҪЁиҝҗеҠЁе№ізЁігҖҒйҮҚеӨҚе®ҡдҪҚзІҫеәҰиҫҫВұ0.02mmгҖӮйғЁеҲҶиЈ…й…ҚеҚ•е…ғйҮҮз”ЁеҸҢж°”зјёиҒ”еҠЁпјҢжҸҗеҚҮз”ҹдә§иҠӮжӢҚдёҺзЁіе®ҡжҖ§гҖӮ

в‘Ј жЈҖжөӢдёҺеҲҶжӢЈеҚ•е…ғпјҡз”ҹдә§зәҝжң«з«Ҝи®ҫзҪ®и§Ҷи§үжЈҖжөӢжЁЎеқ—дёҺиҮӘеҠЁеҲҶжӢЈжңәжһ„гҖӮи§Ҷи§үзі»з»ҹйҖҡиҝҮе·ҘдёҡзӣёжңәйҮҮйӣҶеӣҫеғҸпјҲеӣҫ1еҸіз«ҜпјүпјҢиҜҶеҲ«иЈ…й…ҚжҳҜеҗҰжӯЈзЎ®гҖҒ件дҪҚжҳҜеҗҰеҒҸ移гҖӮжЈҖжөӢдҝЎеҸ·еҸҚйҰҲиҮіPLCеҗҺжҺ§еҲ¶з”өеҠЁжҺЁжқҶжү§иЎҢеҲҶжӢЈпјҢзЎ®дҝқдёҚиүҜе“ҒиҮӘеҠЁеү”йҷӨгҖӮ

в‘Ө дј еҠЁдёҺжҺ§еҲ¶зі»з»ҹпјҡиҫ“йҖҒдё»зәҝйҮҮз”ЁеҗҢжӯҘеёҰ+дјәжңҚй©ұеҠЁж–№ејҸпјҢе®һзҺ°иҠӮжӢҚеҢ–е®ҡдҪҚиҫ“йҖҒгҖӮж•ҙзәҝз”ұPLCз»ҹдёҖжҺ§еҲ¶пјҢHMIи§ҰжҺ§еұҸеҸҜиҝӣиЎҢжЁЎејҸеҲҮжҚўгҖҒеҸӮж•°и®ҫзҪ®дёҺе®һж—¶зӣ‘жҺ§гҖӮеҗ„ж°”еҠЁе…ғ件гҖҒдј ж„ҹеҷЁеҸҠдјәжңҚз”өжңәеҪўжҲҗжңәз”өдёҖдҪ“еҢ–й—ӯзҺҜжҺ§еҲ¶зі»з»ҹпјҢиҠӮжӢҚеҸҜиҫҫ2з§’/件гҖӮ

жҠҖжңҜдёҺд»ҝзңҹз»“жһңпјҡ

йҖҡиҝҮSolidWorks MotionдёҺжңүйҷҗе…ғеҲҶжһҗйӘҢиҜҒпјҢдё»иҰҒеҸ—еҠӣ件пјҲеӣҫ2гҖҒеӣҫ3пјүжңҖеӨ§еҸҳеҪўйҮҸе°ҸдәҺ0.3mmпјҢе®үе…Ёзі»ж•°еӨ§дәҺ3гҖӮжҢҜеҠЁзӣҳйҖҒж–ҷд»ҝзңҹиЎЁжҳҺзү©ж–ҷжөҒеҠЁзЁіе®ҡгҖҒж— еҚЎж–ҷзҺ°иұЎгҖӮж•ҙжңәеҠҹзҺҮзәҰ2.2kWпјҢеҷӘйҹіжҺ§еҲ¶еңЁ68dBд»ҘдёӢпјҢйҖӮеҗҲй•ҝж—¶й—ҙе·ҘдёҡиҝҗиЎҢгҖӮ

йЎ№зӣ®еҺҶж—¶14е‘ЁпјҢж¶өзӣ–дәҶз»“жһ„е»әжЁЎгҖҒиҝҗеҠЁд»ҝзңҹгҖҒж°”и·Ҝи®ҫи®ЎеҸҠжҺ§еҲ¶зј–зЁӢзӯүе…ЁиҝҮзЁӢпјҢжңҖз»Ҳе®һзҺ°дәҶд»ҺеҺҹж–ҷиҮӘеҠЁдёҠж–ҷеҲ°жҲҗе“ҒжЈҖжөӢеҮәж–ҷзҡ„е…ЁиҮӘеҠЁз”ҹдә§жөҒзЁӢгҖӮ

иҜҘйЎ№зӣ®еұ•зӨәдәҶеӯҰз”ҹеңЁжңәжў°з»“жһ„и®ҫи®ЎгҖҒиҮӘеҠЁеҢ–йӣҶжҲҗдёҺзі»з»ҹжҺ§еҲ¶ж–№йқўзҡ„з»јеҗҲиғҪеҠӣпјҢдҪ“зҺ°дәҶзҺ°д»ЈиЈ…й…ҚзәҝвҖңй«ҳзІҫеәҰгҖҒй«ҳиҠӮжӢҚгҖҒжҷәиғҪеҢ–вҖқзҡ„еҸ‘еұ•ж–№еҗ‘гҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁеҢ–иЈ…й…Қзәҝ #ж°”еҠЁжҺ§еҲ¶ #дјәжңҚзі»з»ҹ #иҫ“йҖҒжңәжһ„ #и§Ҷи§үжЈҖжөӢ #SolidWorksе»әжЁЎ #PLCжҺ§еҲ¶ #е·ҘдёҡиҮӘеҠЁеҢ–