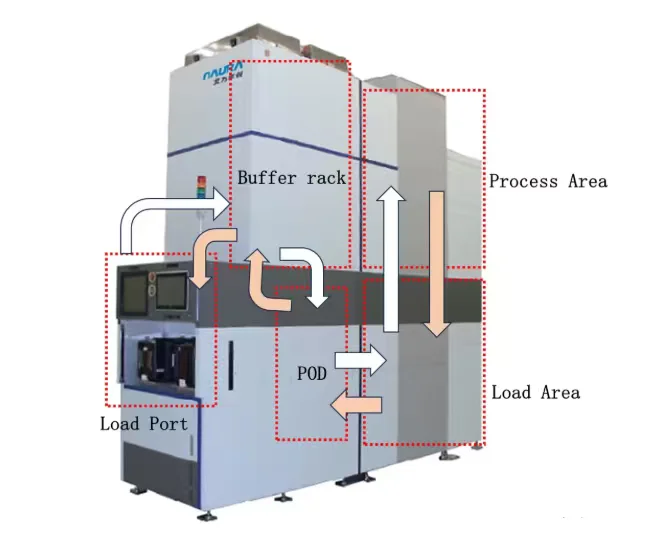

炉管设备故障多因“维护与工艺不匹配”,比如氧化工艺清洁无法满足扩散工艺的杂质控制需求。结合氧化/扩散/退火工艺特点,整理精简维护方案,从源头减少停机。

一、核心组件“工艺适配”维护

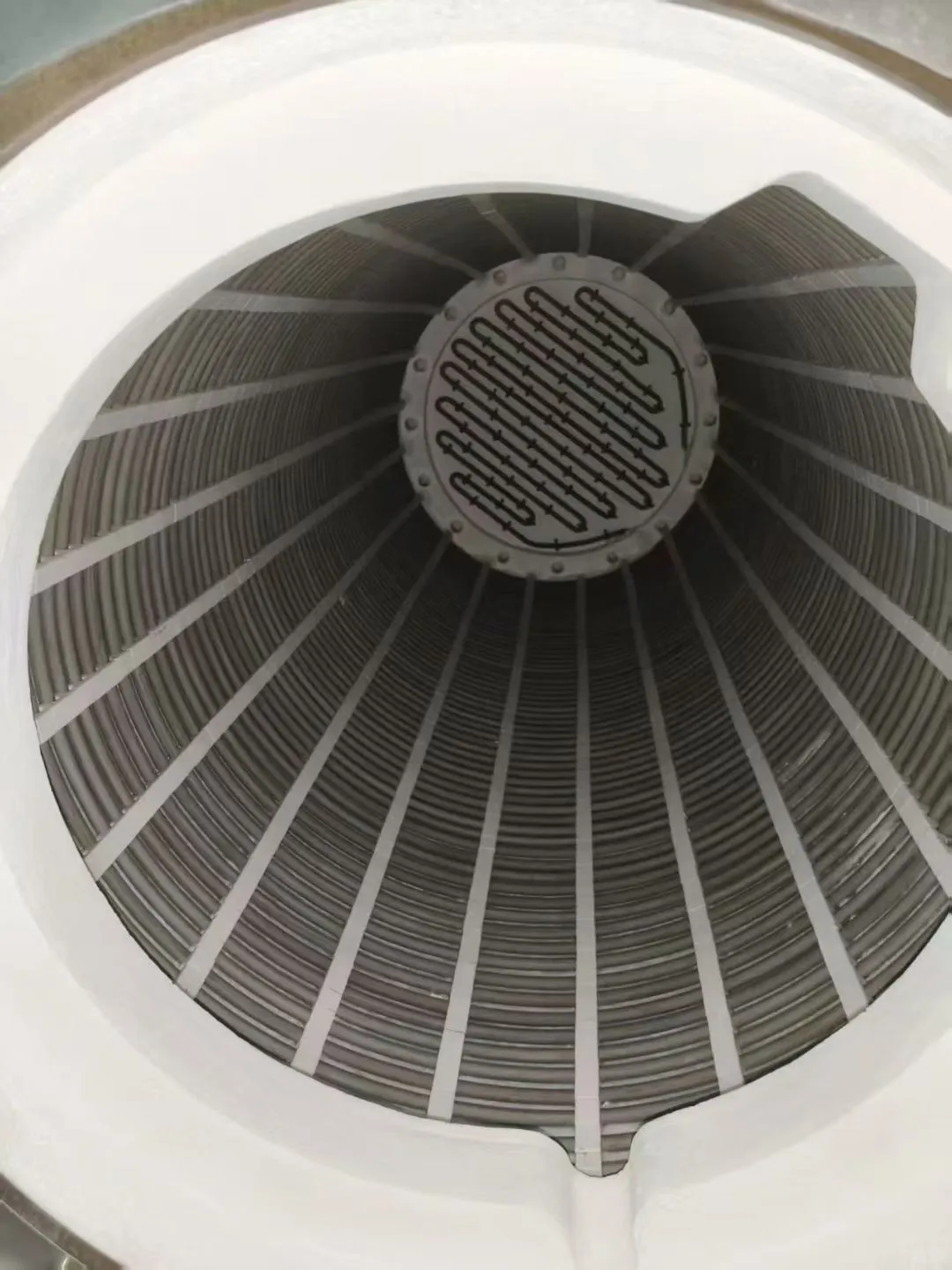

1. 加热管:按温度定周期

- 高温工艺(退火/扩散≥1000℃):每200批次测电阻(偏差≤5%),阻值突升10%查炉丝氧化;每300批次用内窥镜清内壁碳化物。

- 低温工艺(氧化≤800℃):400批次测电阻,每月擦接线端子并涂防氧化油脂。

2. 石英部件:按污染物定清洁

- 扩散后:石英舟用5%氢氟酸泡15分钟,超纯水冲3次;石英管内壁用尼龙刷清两端10cm区域。

- 氧化后:压缩空气(0.3MPa)吹扫SiO₂粉尘,异丙醇擦净,避免化学残留。

3. 气路系统:按气体特性防护

- 腐蚀性气体(Cl₂/HCl):15天换变色过滤器,肥皂水查密封;每月清电磁阀阀芯。

- 惰性气体(N₂/Ar):30天测止回阀密封性(压力降≤0.02MPa/h),20天排缓冲罐积水。

二、工艺切换专项维护

1. 氧化→扩散:换石英舟,N₂气(1.5倍工艺流量)吹扫30分钟;1100℃保温2小时校准温区(±0.5℃内)。

2. 扩散→退火:通50sccm O₂、1050℃保温1小时除杂质;打磨TC保护管后校准。

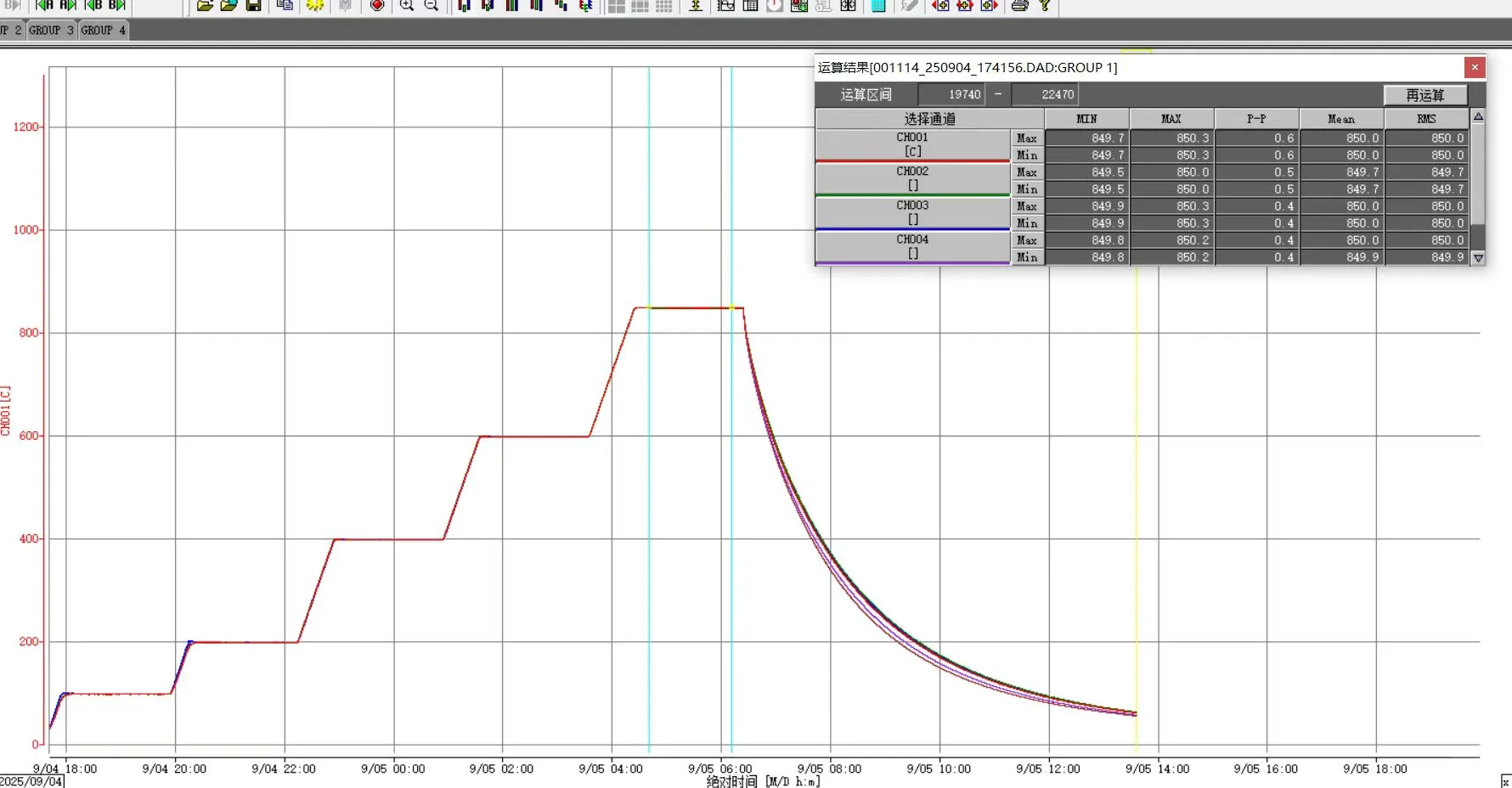

三、数据化预判故障

记录Heater电阻,阶梯式上升即提前换;

气路压力波动超±0.02MPa查微漏;

冷却水路流量下降(如10L/min→8L/min)清过滤器。

四、规避3大误区

- 误区1:共用石英舟→分“高污染(扩散)/低污染(氧化)”存放;

- 误区2:故障后查水路→每季度用5%柠檬酸清水路防粘泥;

- 误区3:频繁校准PID→仅工艺切换或温区偏差超0.5℃时调。

你在炉管设备工艺适配维护中,有没有遇过数据化预判没覆盖到的突发问题?评论区分享下,咱们一起补全运维方案!#半导体设备 #半导体 #炉管设备

一、核心组件“工艺适配”维护

1. 加热管:按温度定周期

- 高温工艺(退火/扩散≥1000℃):每200批次测电阻(偏差≤5%),阻值突升10%查炉丝氧化;每300批次用内窥镜清内壁碳化物。

- 低温工艺(氧化≤800℃):400批次测电阻,每月擦接线端子并涂防氧化油脂。

2. 石英部件:按污染物定清洁

- 扩散后:石英舟用5%氢氟酸泡15分钟,超纯水冲3次;石英管内壁用尼龙刷清两端10cm区域。

- 氧化后:压缩空气(0.3MPa)吹扫SiO₂粉尘,异丙醇擦净,避免化学残留。

3. 气路系统:按气体特性防护

- 腐蚀性气体(Cl₂/HCl):15天换变色过滤器,肥皂水查密封;每月清电磁阀阀芯。

- 惰性气体(N₂/Ar):30天测止回阀密封性(压力降≤0.02MPa/h),20天排缓冲罐积水。

二、工艺切换专项维护

1. 氧化→扩散:换石英舟,N₂气(1.5倍工艺流量)吹扫30分钟;1100℃保温2小时校准温区(±0.5℃内)。

2. 扩散→退火:通50sccm O₂、1050℃保温1小时除杂质;打磨TC保护管后校准。

三、数据化预判故障

记录Heater电阻,阶梯式上升即提前换;

气路压力波动超±0.02MPa查微漏;

冷却水路流量下降(如10L/min→8L/min)清过滤器。

四、规避3大误区

- 误区1:共用石英舟→分“高污染(扩散)/低污染(氧化)”存放;

- 误区2:故障后查水路→每季度用5%柠檬酸清水路防粘泥;

- 误区3:频繁校准PID→仅工艺切换或温区偏差超0.5℃时调。

你在炉管设备工艺适配维护中,有没有遇过数据化预判没覆盖到的突发问题?评论区分享下,咱们一起补全运维方案!#半导体设备 #半导体 #炉管设备