жң¬йЎ№зӣ®ж—ЁеңЁе®һзҺ°еҜ№еңҶжҹұеҪўдә§е“ҒпјҲеҰӮ瓶дҪ“гҖҒеҘ—з®ЎгҖҒеңҶзӯ’件зӯүпјүзҡ„иҮӘеҠЁиҫ“йҖҒгҖҒе®ҡдҪҚдёҺж Үзӯҫиҙҙйҷ„пјҢд»ҘжҸҗй«ҳеҢ…иЈ…ж•ҲзҺҮдёҺиҙҙж ҮзІҫеәҰгҖӮи®ҫеӨҮиһҚеҗҲдәҶжңәжў°з»“жһ„гҖҒж°”еҠЁжҺ§еҲ¶дёҺдјәжңҚиҝҗеҠЁзі»з»ҹпјҢе®һзҺ°жҹ”жҖ§еҢ–дёҺй«ҳж•ҲиҮӘеҠЁдҪңдёҡпјҢе№ҝжіӣйҖӮз”ЁдәҺйЈҹе“ҒгҖҒз”өеӯҗдёҺеҢ»иҚҜиЎҢдёҡгҖӮ

и®ҫеӨҮдё»иҰҒз”ұд»ҘдёӢеӣӣеӨ§зі»з»ҹз»„жҲҗпјҡ

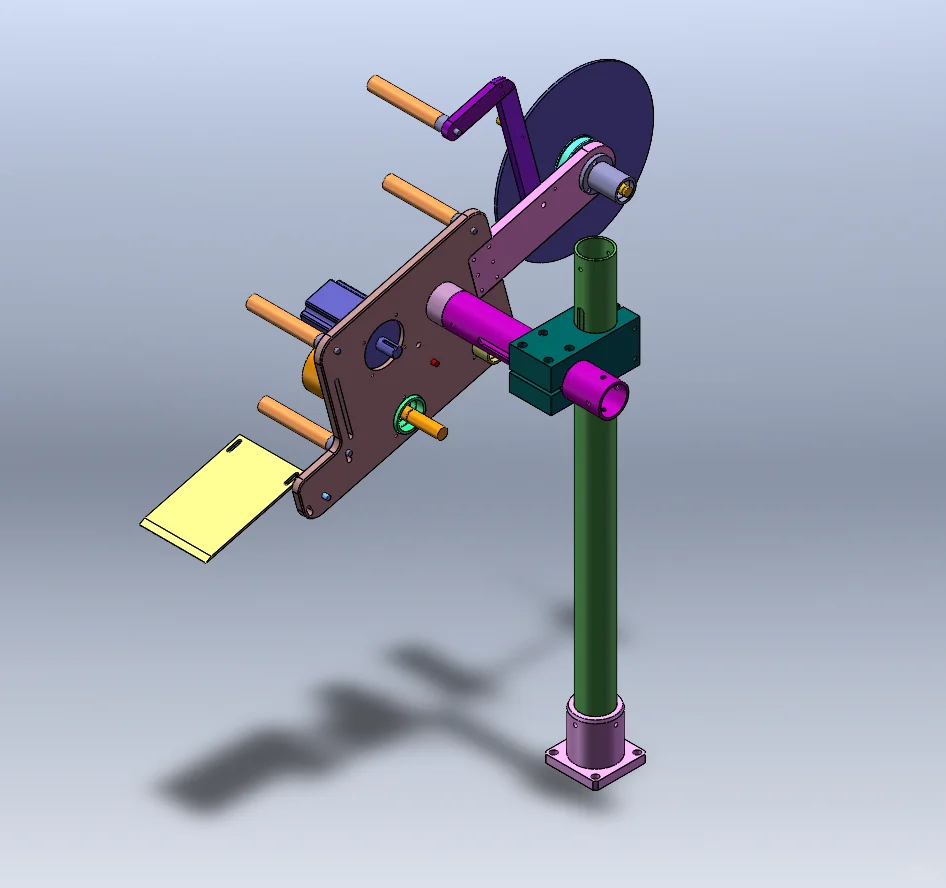

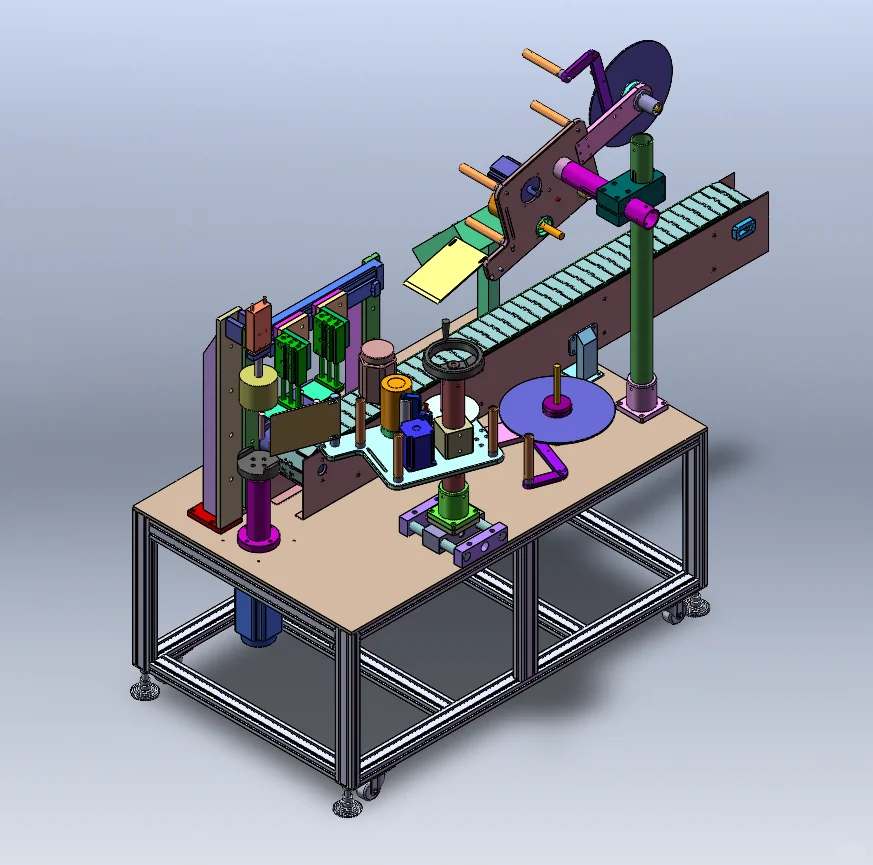

в‘ жҖ»дҪ“з»“жһ„дёҺеёғеұҖи®ҫи®Ўпјҡж•ҙжңәйҮҮз”ЁејҖж”ҫејҸиЈ…й…Қе№іеҸ°з»“жһ„пјҲеӣҫ1пјүпјҢд»Ҙй“қеһӢжқҗжЎҶжһ¶дёәеҹәзЎҖпјҢй…ҚзҪ®еҸҜ移еҠЁи„ҡиҪ®дҫҝдәҺз»ҙжҠӨдёҺи°ғиҜ•гҖӮдёҠйғЁдёәиҙҙж ҮдёҺйҖҒж–ҷжңәжһ„пјҢдёӢйғЁдёәз”өжҺ§дёҺй©ұеҠЁйғЁеҲҶгҖӮи®ҫи®Ўе°әеҜёзәҰдёә1200Г—800Г—1400mmпјҢеёғеұҖзҙ§еҮ‘дё”з»ҙжҠӨз©әй—ҙе……и¶ігҖӮ

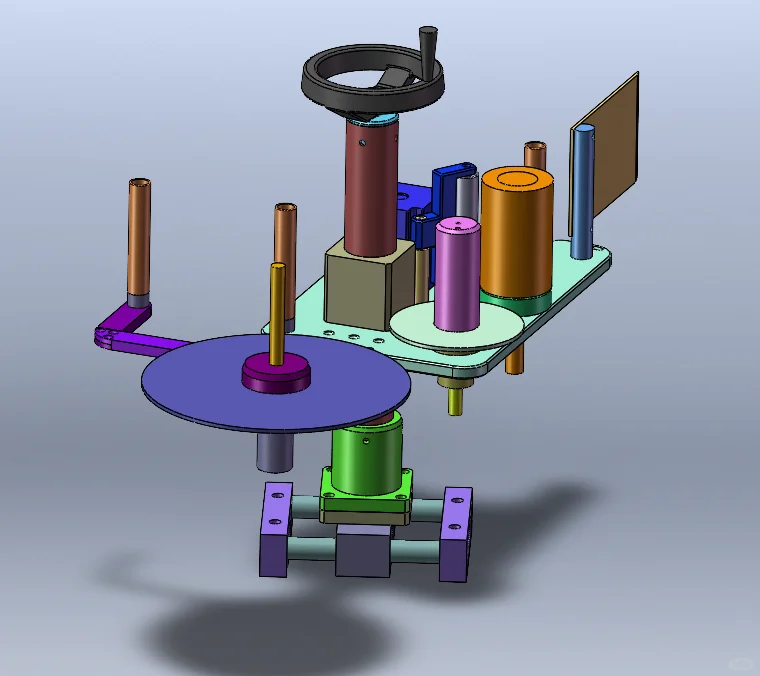

в‘Ў йҖҒж–ҷдёҺе®ҡдҪҚжңәжһ„пјҡиҫ“йҖҒйғЁеҲҶз”ұзҡ®еёҰиҫ“йҖҒжңә+е®ҡдҪҚзӣҳеҲҶж–ҷзі»з»ҹжһ„жҲҗгҖӮе·Ҙ件з»Ҹиҫ“йҖҒеёҰйҖҒе…Ҙе®ҡдҪҚзӣҳпјҲеӣҫ2пјүпјҢз”ұеҲҶеәҰзӣҳеёҰеҠЁйҖҗдёҖиҝӣе…Ҙиҙҙж ҮеҢәгҖӮеҲҶеәҰзӣҳдҪҝз”ЁеҮёиҪ®еҲҶеүІеҷЁе®һзҺ°й—ҙжӯҮиҪ¬еҠЁпјҢжҜҸжӯҘи§’еәҰиҜҜе·®е°ҸдәҺ0.05В°пјҢзЎ®дҝқиҙҙж ҮдҪҚзҪ®зІҫеҮҶгҖӮе®ҡдҪҚзӣҳдёҠи®ҫжңүеӨҡз»„йҷҗдҪҚй”ҖпјҢеҸҜйҖӮй…ҚдёҚеҗҢи§„ж јзҡ„еңҶжҹұдә§е“ҒгҖӮ

в‘ў иҙҙж Үзі»з»ҹдёҺи°ғиҠӮжңәжһ„пјҡж ёеҝғиҙҙж ҮеӨҙйҮҮз”ЁдјәжңҚз”өжңәй©ұеҠЁ+еҸҢиҫҠеҗҢжӯҘеҮәж Үз»“жһ„пјҲеӣҫ3пјүпјҢйҖҡиҝҮеҗҢжӯҘеёҰеёҰеҠЁж Үзӯҫзәёиҫ“еҮәдёҺ收еҚ·пјҢе®һзҺ°й«ҳйҖҹиҙҙйҷ„гҖӮиҙҙж ҮеӨҙеҸҜиҝӣиЎҢдёүз»ҙж–№еҗ‘еҫ®и°ғпјҲдёҠдёӢ/еүҚеҗҺ/и§’еәҰпјүпјҢд»ҘйҖӮеә”дёҚеҗҢе·Ҙ件й«ҳеәҰдёҺж Үзӯҫе°әеҜёгҖӮеҮәж ҮзІҫеәҰжҺ§еҲ¶еңЁВұ0.5mmгҖӮ

в‘Ј жҺ§еҲ¶дёҺжЈҖжөӢзі»з»ҹпјҡзі»з»ҹйҮҮз”ЁPLC+и§Ұж‘ёеұҸжҺ§еҲ¶жһ¶жһ„пјҢй…ҚеҗҲе…үз”өдј ж„ҹеҷЁжЈҖжөӢе·Ҙ件дҪҚзҪ®пјҢе®һзҺ°иҮӘеҠЁеҗҜеҒңдёҺиҙҙж ҮеҗҢжӯҘгҖӮи®ҫеӨҮй…Қжңүж Үзӯҫзјәж–ҷжҠҘиӯҰгҖҒи®Ўж•°жҳҫзӨәеҸҠеҸӮж•°и®°еҝҶеҠҹиғҪгҖӮиҙҙж ҮйҖҹеәҰеҸҜи°ғпјҢжңҖй«ҳеҸҜиҫҫ60件/еҲҶй’ҹгҖӮ

жҖ§иғҪдёҺд»ҝзңҹйӘҢиҜҒпјҡ

йҖҡиҝҮSolidWorksиҝҗеҠЁд»ҝзңҹдёҺеә”еҠӣеҲҶжһҗйӘҢиҜҒпјҢиҙҙж Үжңәжһ„еңЁйўқе®ҡиҪҪиҚ·дёӢеҸҳеҪўйҮҸ<0.15mmпјҢз»“жһ„зЁіе®ҡжҖ§й«ҳпјӣиҙҙж ҮйҖҹеәҰе’ҢзІҫеәҰеқҮж»Ўи¶іе·Ҙдёҡж ҮеҮҶгҖӮж•ҙжңәеҠҹзҺҮзәҰ1.2kWпјҢиҝҗиЎҢеҷӘйҹідҪҺдәҺ65dBгҖӮ

йЎ№зӣ®ејҖеҸ‘е‘Ёжңҹдёә10е‘ЁпјҢж¶өзӣ–дәҶд»Һз»“жһ„ж–№жЎҲи®ҫи®ЎгҖҒ3Dе»әжЁЎгҖҒжңәжһ„еҲҶжһҗеҲ°жҺ§еҲ¶йҖ»иҫ‘зј–еҶҷзҡ„е…ЁиҝҮзЁӢгҖӮиҜҘи®ҫи®Ўе®һзҺ°дәҶвҖңйҖҒж–ҷвҖ”е®ҡдҪҚвҖ”иҙҙж ҮвҖқиҮӘеҠЁеҢ–й—ӯзҺҜжөҒзЁӢпјҢжҳҫи‘—жҸҗй«ҳдәҶиҙҙж Үж•ҲзҺҮдёҺдёҖиҮҙжҖ§гҖӮ

жң¬йЎ№зӣ®е……еҲҶдҪ“зҺ°дәҶеӯҰз”ҹеңЁиҮӘеҠЁеҢ–жңәжў°зі»з»ҹйӣҶжҲҗгҖҒдјәжңҚжҺ§еҲ¶еә”з”ЁдёҺз»“жһ„еҲӣж–°и®ҫи®Ўж–№йқўзҡ„иғҪеҠӣпјҢжҳҜе…ёеһӢзҡ„еҢ…иЈ…иҮӘеҠЁеҢ–и®ҫеӨҮж–№еҗ‘жң¬з§‘жҜ•дёҡи®ҫи®ЎжЎҲдҫӢгҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁиҙҙж Үжңә #йҖҒж–ҷжңәжһ„ #дјәжңҚжҺ§еҲ¶ #еҢ…иЈ…и®ҫеӨҮ #иҮӘеҠЁеҢ–и®ҫи®Ў #SolidWorksе»әжЁЎ #PLCжҺ§еҲ¶ #еҲҶеәҰзӣҳжңәжһ„

и®ҫеӨҮдё»иҰҒз”ұд»ҘдёӢеӣӣеӨ§зі»з»ҹз»„жҲҗпјҡ

в‘ жҖ»дҪ“з»“жһ„дёҺеёғеұҖи®ҫи®Ўпјҡж•ҙжңәйҮҮз”ЁејҖж”ҫејҸиЈ…й…Қе№іеҸ°з»“жһ„пјҲеӣҫ1пјүпјҢд»Ҙй“қеһӢжқҗжЎҶжһ¶дёәеҹәзЎҖпјҢй…ҚзҪ®еҸҜ移еҠЁи„ҡиҪ®дҫҝдәҺз»ҙжҠӨдёҺи°ғиҜ•гҖӮдёҠйғЁдёәиҙҙж ҮдёҺйҖҒж–ҷжңәжһ„пјҢдёӢйғЁдёәз”өжҺ§дёҺй©ұеҠЁйғЁеҲҶгҖӮи®ҫи®Ўе°әеҜёзәҰдёә1200Г—800Г—1400mmпјҢеёғеұҖзҙ§еҮ‘дё”з»ҙжҠӨз©әй—ҙе……и¶ігҖӮ

в‘Ў йҖҒж–ҷдёҺе®ҡдҪҚжңәжһ„пјҡиҫ“йҖҒйғЁеҲҶз”ұзҡ®еёҰиҫ“йҖҒжңә+е®ҡдҪҚзӣҳеҲҶж–ҷзі»з»ҹжһ„жҲҗгҖӮе·Ҙ件з»Ҹиҫ“йҖҒеёҰйҖҒе…Ҙе®ҡдҪҚзӣҳпјҲеӣҫ2пјүпјҢз”ұеҲҶеәҰзӣҳеёҰеҠЁйҖҗдёҖиҝӣе…Ҙиҙҙж ҮеҢәгҖӮеҲҶеәҰзӣҳдҪҝз”ЁеҮёиҪ®еҲҶеүІеҷЁе®һзҺ°й—ҙжӯҮиҪ¬еҠЁпјҢжҜҸжӯҘи§’еәҰиҜҜе·®е°ҸдәҺ0.05В°пјҢзЎ®дҝқиҙҙж ҮдҪҚзҪ®зІҫеҮҶгҖӮе®ҡдҪҚзӣҳдёҠи®ҫжңүеӨҡз»„йҷҗдҪҚй”ҖпјҢеҸҜйҖӮй…ҚдёҚеҗҢи§„ж јзҡ„еңҶжҹұдә§е“ҒгҖӮ

в‘ў иҙҙж Үзі»з»ҹдёҺи°ғиҠӮжңәжһ„пјҡж ёеҝғиҙҙж ҮеӨҙйҮҮз”ЁдјәжңҚз”өжңәй©ұеҠЁ+еҸҢиҫҠеҗҢжӯҘеҮәж Үз»“жһ„пјҲеӣҫ3пјүпјҢйҖҡиҝҮеҗҢжӯҘеёҰеёҰеҠЁж Үзӯҫзәёиҫ“еҮәдёҺ收еҚ·пјҢе®һзҺ°й«ҳйҖҹиҙҙйҷ„гҖӮиҙҙж ҮеӨҙеҸҜиҝӣиЎҢдёүз»ҙж–№еҗ‘еҫ®и°ғпјҲдёҠдёӢ/еүҚеҗҺ/и§’еәҰпјүпјҢд»ҘйҖӮеә”дёҚеҗҢе·Ҙ件й«ҳеәҰдёҺж Үзӯҫе°әеҜёгҖӮеҮәж ҮзІҫеәҰжҺ§еҲ¶еңЁВұ0.5mmгҖӮ

в‘Ј жҺ§еҲ¶дёҺжЈҖжөӢзі»з»ҹпјҡзі»з»ҹйҮҮз”ЁPLC+и§Ұж‘ёеұҸжҺ§еҲ¶жһ¶жһ„пјҢй…ҚеҗҲе…үз”өдј ж„ҹеҷЁжЈҖжөӢе·Ҙ件дҪҚзҪ®пјҢе®һзҺ°иҮӘеҠЁеҗҜеҒңдёҺиҙҙж ҮеҗҢжӯҘгҖӮи®ҫеӨҮй…Қжңүж Үзӯҫзјәж–ҷжҠҘиӯҰгҖҒи®Ўж•°жҳҫзӨәеҸҠеҸӮж•°и®°еҝҶеҠҹиғҪгҖӮиҙҙж ҮйҖҹеәҰеҸҜи°ғпјҢжңҖй«ҳеҸҜиҫҫ60件/еҲҶй’ҹгҖӮ

жҖ§иғҪдёҺд»ҝзңҹйӘҢиҜҒпјҡ

йҖҡиҝҮSolidWorksиҝҗеҠЁд»ҝзңҹдёҺеә”еҠӣеҲҶжһҗйӘҢиҜҒпјҢиҙҙж Үжңәжһ„еңЁйўқе®ҡиҪҪиҚ·дёӢеҸҳеҪўйҮҸ<0.15mmпјҢз»“жһ„зЁіе®ҡжҖ§й«ҳпјӣиҙҙж ҮйҖҹеәҰе’ҢзІҫеәҰеқҮж»Ўи¶іе·Ҙдёҡж ҮеҮҶгҖӮж•ҙжңәеҠҹзҺҮзәҰ1.2kWпјҢиҝҗиЎҢеҷӘйҹідҪҺдәҺ65dBгҖӮ

йЎ№зӣ®ејҖеҸ‘е‘Ёжңҹдёә10е‘ЁпјҢж¶өзӣ–дәҶд»Һз»“жһ„ж–№жЎҲи®ҫи®ЎгҖҒ3Dе»әжЁЎгҖҒжңәжһ„еҲҶжһҗеҲ°жҺ§еҲ¶йҖ»иҫ‘зј–еҶҷзҡ„е…ЁиҝҮзЁӢгҖӮиҜҘи®ҫи®Ўе®һзҺ°дәҶвҖңйҖҒж–ҷвҖ”е®ҡдҪҚвҖ”иҙҙж ҮвҖқиҮӘеҠЁеҢ–й—ӯзҺҜжөҒзЁӢпјҢжҳҫи‘—жҸҗй«ҳдәҶиҙҙж Үж•ҲзҺҮдёҺдёҖиҮҙжҖ§гҖӮ

жң¬йЎ№зӣ®е……еҲҶдҪ“зҺ°дәҶеӯҰз”ҹеңЁиҮӘеҠЁеҢ–жңәжў°зі»з»ҹйӣҶжҲҗгҖҒдјәжңҚжҺ§еҲ¶еә”з”ЁдёҺз»“жһ„еҲӣж–°и®ҫи®Ўж–№йқўзҡ„иғҪеҠӣпјҢжҳҜе…ёеһӢзҡ„еҢ…иЈ…иҮӘеҠЁеҢ–и®ҫеӨҮж–№еҗ‘жң¬з§‘жҜ•дёҡи®ҫи®ЎжЎҲдҫӢгҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁиҙҙж Үжңә #йҖҒж–ҷжңәжһ„ #дјәжңҚжҺ§еҲ¶ #еҢ…иЈ…и®ҫеӨҮ #иҮӘеҠЁеҢ–и®ҫи®Ў #SolidWorksе»әжЁЎ #PLCжҺ§еҲ¶ #еҲҶеәҰзӣҳжңәжһ„