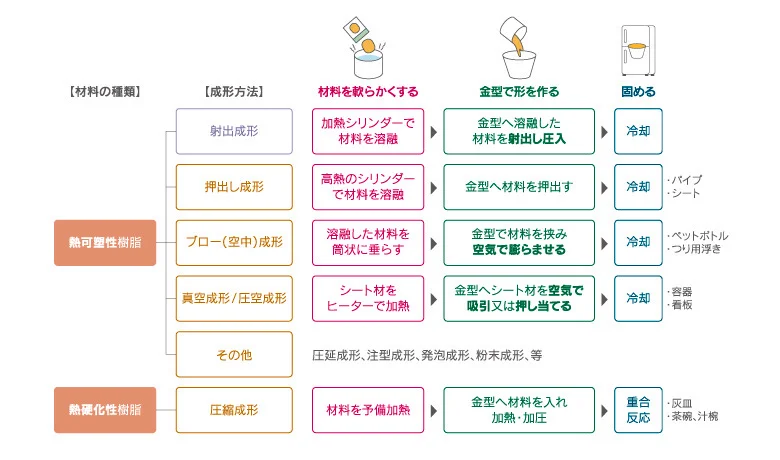

注塑成型(Injection Molding)

原理:加热熔融树脂,高压注入模具冷却成型

优点:大批量生产、尺寸精度高、表面光滑、可做复杂结构

缺点:模具成本高,对产品设计有限制

应用:电子零件、汽车内饰、日用品外壳

挤出成型(Extrusion Molding)

原理:树脂加热塑化后,通过模具挤出连续型材

优点:连续生产效率高,可做管材、板材、薄膜

缺点:只能做固定横截面产品,精度比注塑差

应用:塑料管道、电缆护套、包装膜

压缩成型(Compression Molding)

原理:热固性树脂粉末或预浸料放入模具,加热加压硬化

优点:尺寸稳定、耐热性高、强度好

缺点:成型周期长,复杂制品难加工

应用:电气绝缘部件、刹车片、汽车发动机罩

吹塑成型(Blow Molding)

原理:熔融树脂胚料吹气贴合模具成型

优点:适合中空制品,材料利用率高

缺点:厚度不均,精度有限

应用:塑料瓶、油桶、中空容器

反应注射成型(RIM)

原理:液态树脂在模具中快速混合反应固化

优点:适合大尺寸制品,模具压力低,可发泡

缺点:材料体系有限,工艺要求严格

应用:汽车保险杠、座椅、仪表板、隔热材料

真空成型(Thermoforming)

原理:树脂片材加热软化,用真空贴合模具

优点:设备简单、成本低、周期短

缺点:厚度不均,精度较低

应用:包装盒、广告灯箱面板、汽车内饰覆盖件

转注/灌注成型(Casting / Potting)

原理:液态树脂灌入模具,自然或加热固化

优点:工艺简单,适合小批量或封装

缺点:成型周期长,大规模生产效率低

应用:电子器件灌封、光学元件(透镜、树脂镜片)

3D打印(Additive Manufacturing)

原理:逐层沉积或固化树脂,构建三维制品

优点:复杂结构、个性化、无模具

缺点:效率低,材料性能有限

应用:原型样件、医疗定制器具、航空零件

小结

大批量+高精度 → 注塑

连续型材 → 挤出

热固性制品 → 压缩/RIM

中空容器 → 吹塑

包装薄片 → 真空成型

小批量/封装 → 转注

复杂结构/个性化 → 3D打印

#树脂成型 #注塑 #挤出 #压缩成型 #吹塑 #RIM #真空成型 #灌注 #3D打印 #化工科普

原理:加热熔融树脂,高压注入模具冷却成型

优点:大批量生产、尺寸精度高、表面光滑、可做复杂结构

缺点:模具成本高,对产品设计有限制

应用:电子零件、汽车内饰、日用品外壳

挤出成型(Extrusion Molding)

原理:树脂加热塑化后,通过模具挤出连续型材

优点:连续生产效率高,可做管材、板材、薄膜

缺点:只能做固定横截面产品,精度比注塑差

应用:塑料管道、电缆护套、包装膜

压缩成型(Compression Molding)

原理:热固性树脂粉末或预浸料放入模具,加热加压硬化

优点:尺寸稳定、耐热性高、强度好

缺点:成型周期长,复杂制品难加工

应用:电气绝缘部件、刹车片、汽车发动机罩

吹塑成型(Blow Molding)

原理:熔融树脂胚料吹气贴合模具成型

优点:适合中空制品,材料利用率高

缺点:厚度不均,精度有限

应用:塑料瓶、油桶、中空容器

反应注射成型(RIM)

原理:液态树脂在模具中快速混合反应固化

优点:适合大尺寸制品,模具压力低,可发泡

缺点:材料体系有限,工艺要求严格

应用:汽车保险杠、座椅、仪表板、隔热材料

真空成型(Thermoforming)

原理:树脂片材加热软化,用真空贴合模具

优点:设备简单、成本低、周期短

缺点:厚度不均,精度较低

应用:包装盒、广告灯箱面板、汽车内饰覆盖件

转注/灌注成型(Casting / Potting)

原理:液态树脂灌入模具,自然或加热固化

优点:工艺简单,适合小批量或封装

缺点:成型周期长,大规模生产效率低

应用:电子器件灌封、光学元件(透镜、树脂镜片)

3D打印(Additive Manufacturing)

原理:逐层沉积或固化树脂,构建三维制品

优点:复杂结构、个性化、无模具

缺点:效率低,材料性能有限

应用:原型样件、医疗定制器具、航空零件

小结

大批量+高精度 → 注塑

连续型材 → 挤出

热固性制品 → 压缩/RIM

中空容器 → 吹塑

包装薄片 → 真空成型

小批量/封装 → 转注

复杂结构/个性化 → 3D打印

#树脂成型 #注塑 #挤出 #压缩成型 #吹塑 #RIM #真空成型 #灌注 #3D打印 #化工科普