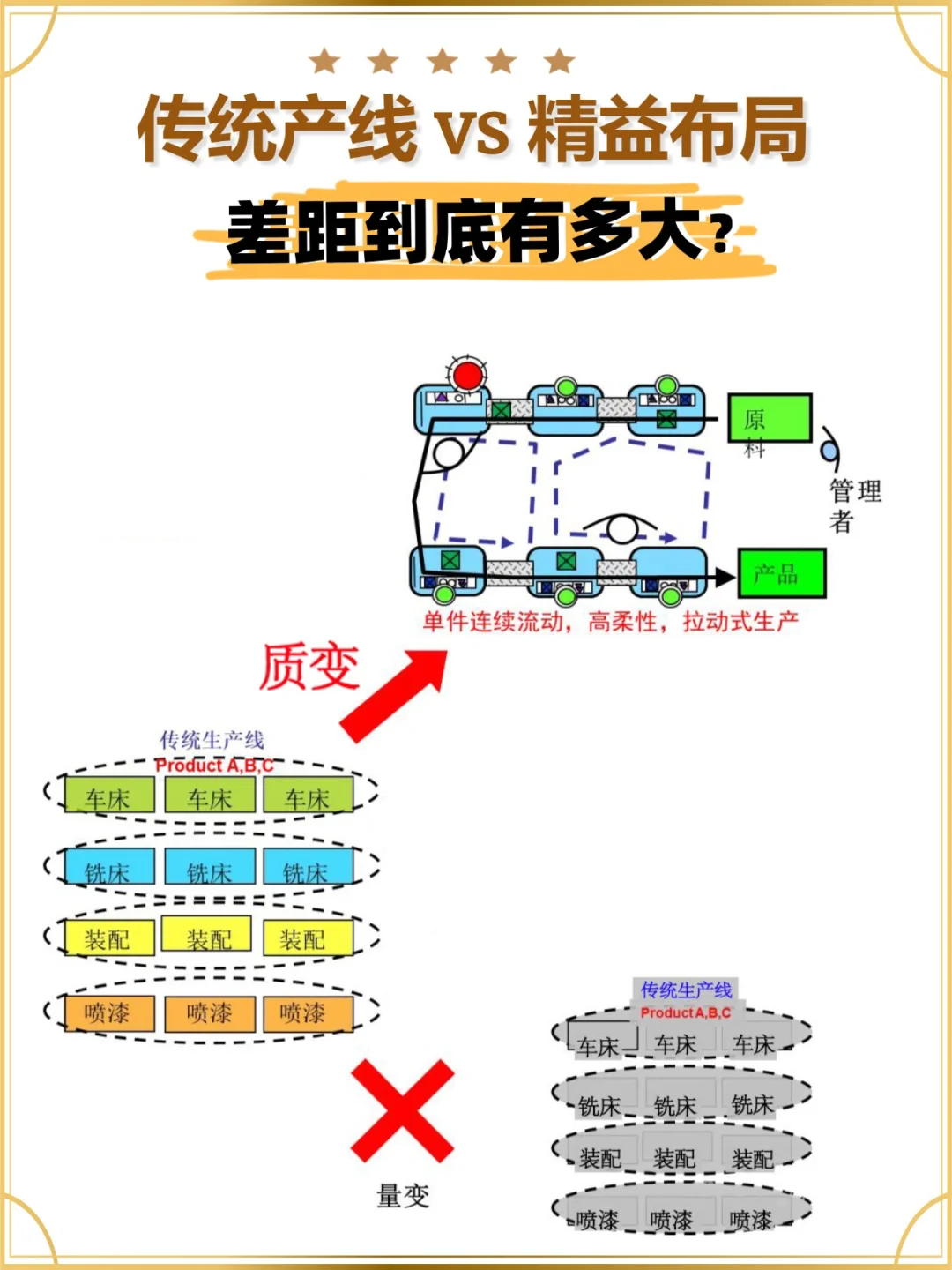

? 传统产线 vs 精益布局,差距到底有多大?

(对比图1️⃣)

左边 传统生产线:

▸ 车床、铣床、装配、喷漆各自为战

▸ 产品A/B/C混线生产,切换慢、堆积多

右边 精益布局:

▸ 单件连续流动,减少等待和搬运

▸ 高柔性设计,快速响应订单变化

? 量变→质变:效率提升30%+,空间节省40%!

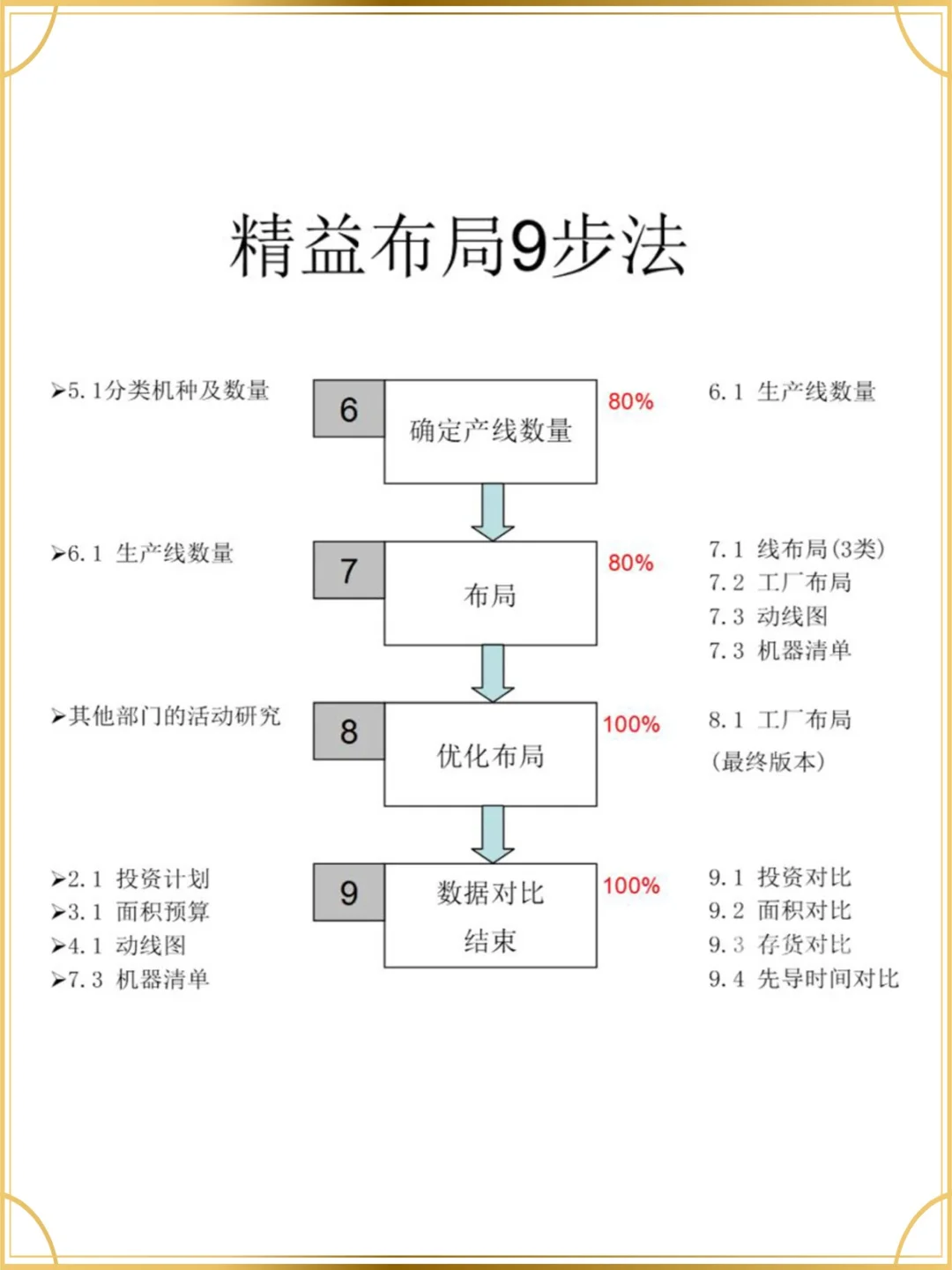

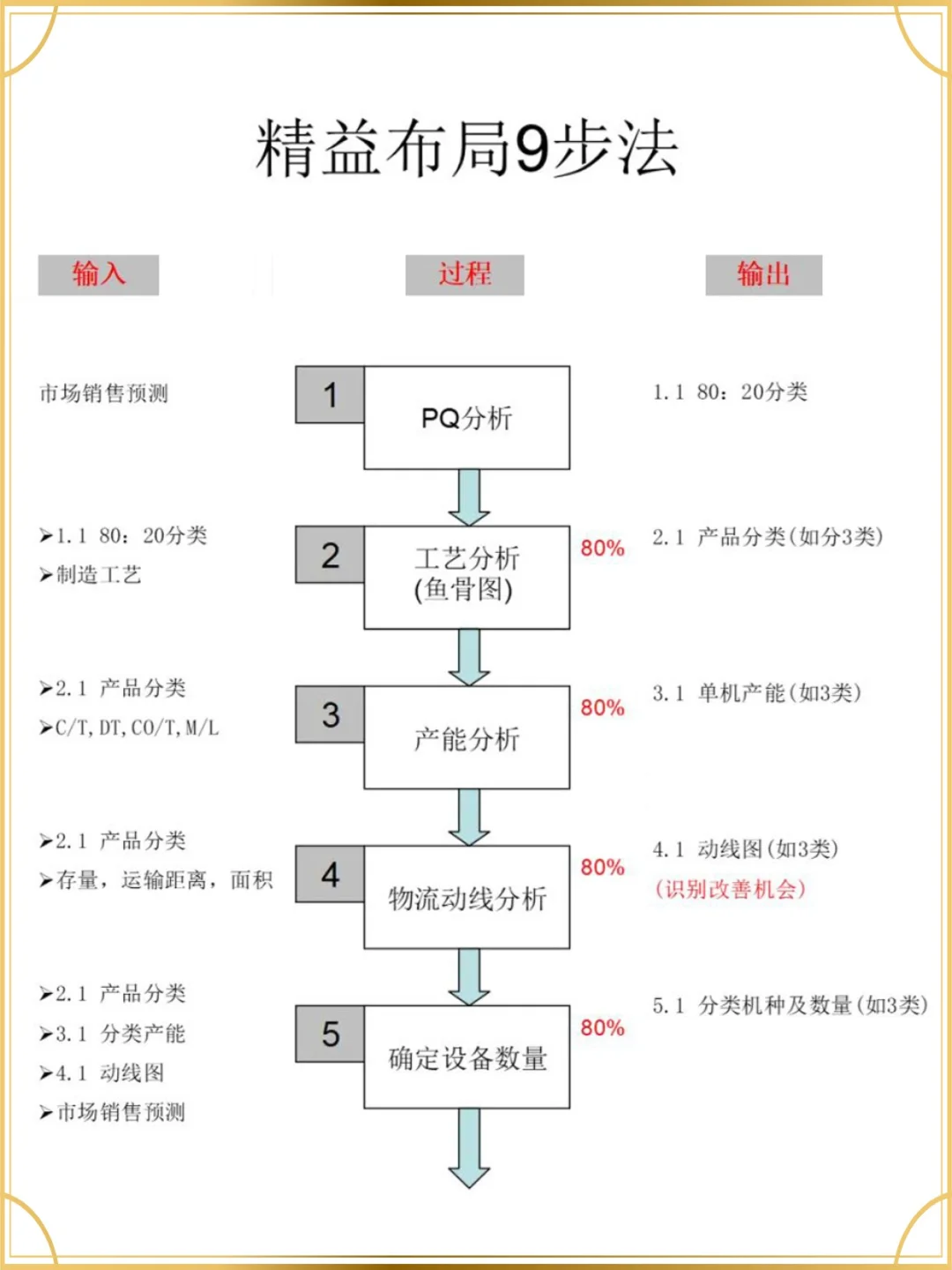

? 精益改造9步法(附全流程图2️⃣3️⃣)

1️⃣ PQ分析:用80/20法则聚焦核心产品

2️⃣ 工艺分析:鱼骨图拆解制造流程痛点

3️⃣ 产能计算:精准匹配设备与需求

4️⃣ 动线优化:减少物料“跑马拉松”

5️⃣ 设备规划:按产品分类配置机台

6️⃣ 产线设计:U型线>直线,缩短距离

7️⃣ 工厂布局:物流最短,人机协同

8️⃣ 全局优化:连辅助部门一起升级

9️⃣ 数据对比:投资回报率、库存降低一目了然!

? 总结

✔️ 不要一步到位:先试点1条产线,跑通再推广

✔️ 员工参与是关键:精益不是“领导工程”,一线建议最宝贵

✔️ 数据会说话:改善前后对比图(图1️⃣),让全员看到成果!

#精益管理 #降本增效 #企业管理 #职场干货 #丰田模式 #精益生产 #工厂管理 #制造业升级

(对比图1️⃣)

左边 传统生产线:

▸ 车床、铣床、装配、喷漆各自为战

▸ 产品A/B/C混线生产,切换慢、堆积多

右边 精益布局:

▸ 单件连续流动,减少等待和搬运

▸ 高柔性设计,快速响应订单变化

? 量变→质变:效率提升30%+,空间节省40%!

? 精益改造9步法(附全流程图2️⃣3️⃣)

1️⃣ PQ分析:用80/20法则聚焦核心产品

2️⃣ 工艺分析:鱼骨图拆解制造流程痛点

3️⃣ 产能计算:精准匹配设备与需求

4️⃣ 动线优化:减少物料“跑马拉松”

5️⃣ 设备规划:按产品分类配置机台

6️⃣ 产线设计:U型线>直线,缩短距离

7️⃣ 工厂布局:物流最短,人机协同

8️⃣ 全局优化:连辅助部门一起升级

9️⃣ 数据对比:投资回报率、库存降低一目了然!

? 总结

✔️ 不要一步到位:先试点1条产线,跑通再推广

✔️ 员工参与是关键:精益不是“领导工程”,一线建议最宝贵

✔️ 数据会说话:改善前后对比图(图1️⃣),让全员看到成果!

#精益管理 #降本增效 #企业管理 #职场干货 #丰田模式 #精益生产 #工厂管理 #制造业升级