一、O型圈密封性能关键参数

➡️温度适应性:

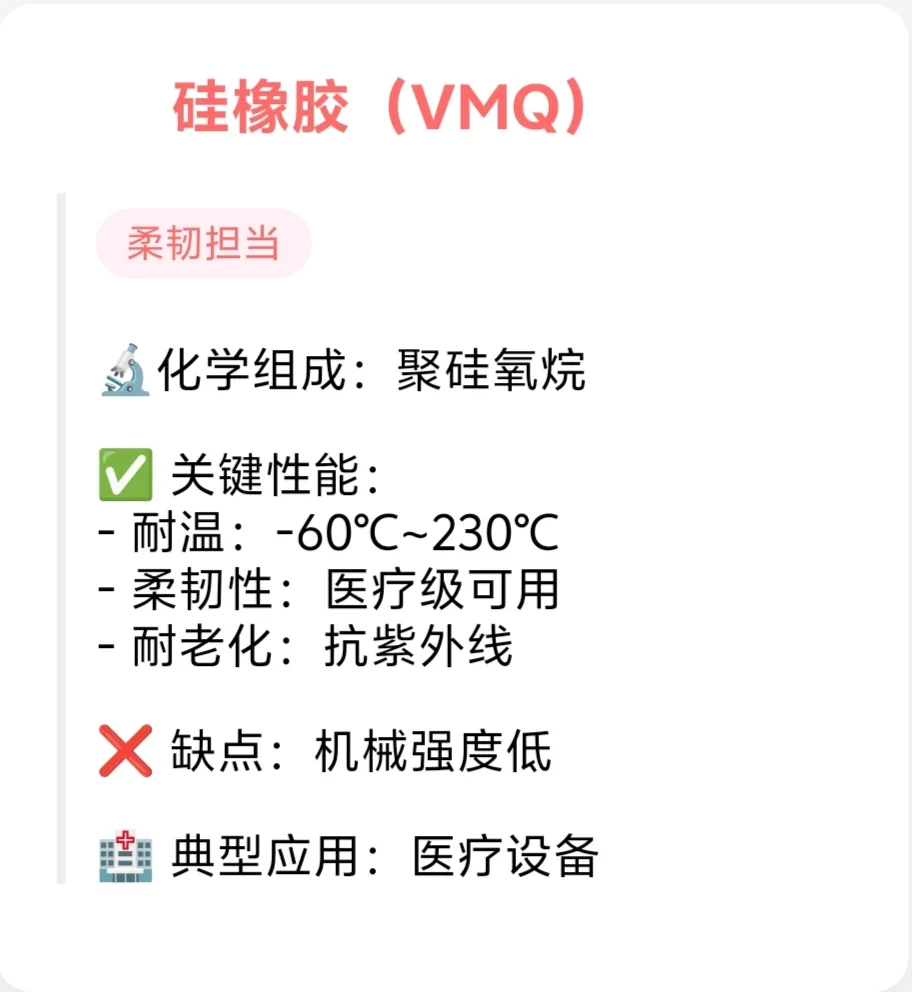

低温脆化:硅胶、氟橡胶表现优异。

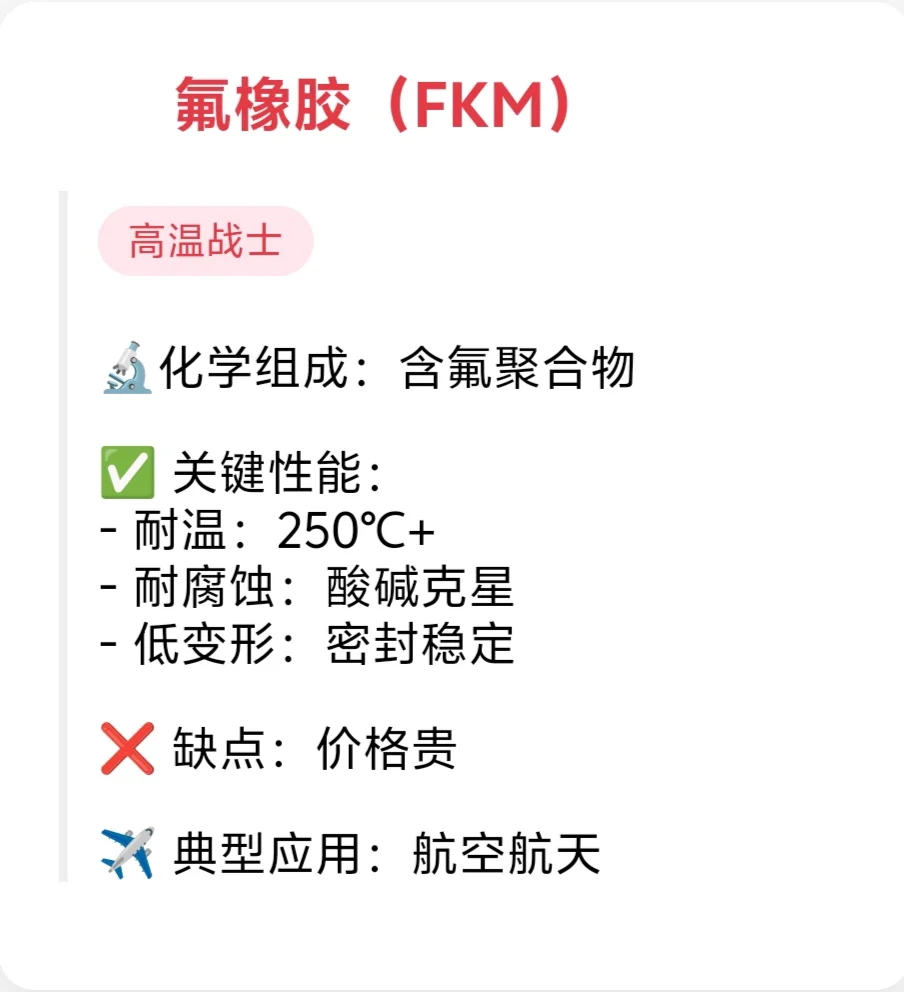

高温稳定性:氟橡胶、PTFE最佳。

➡️耐介质性:

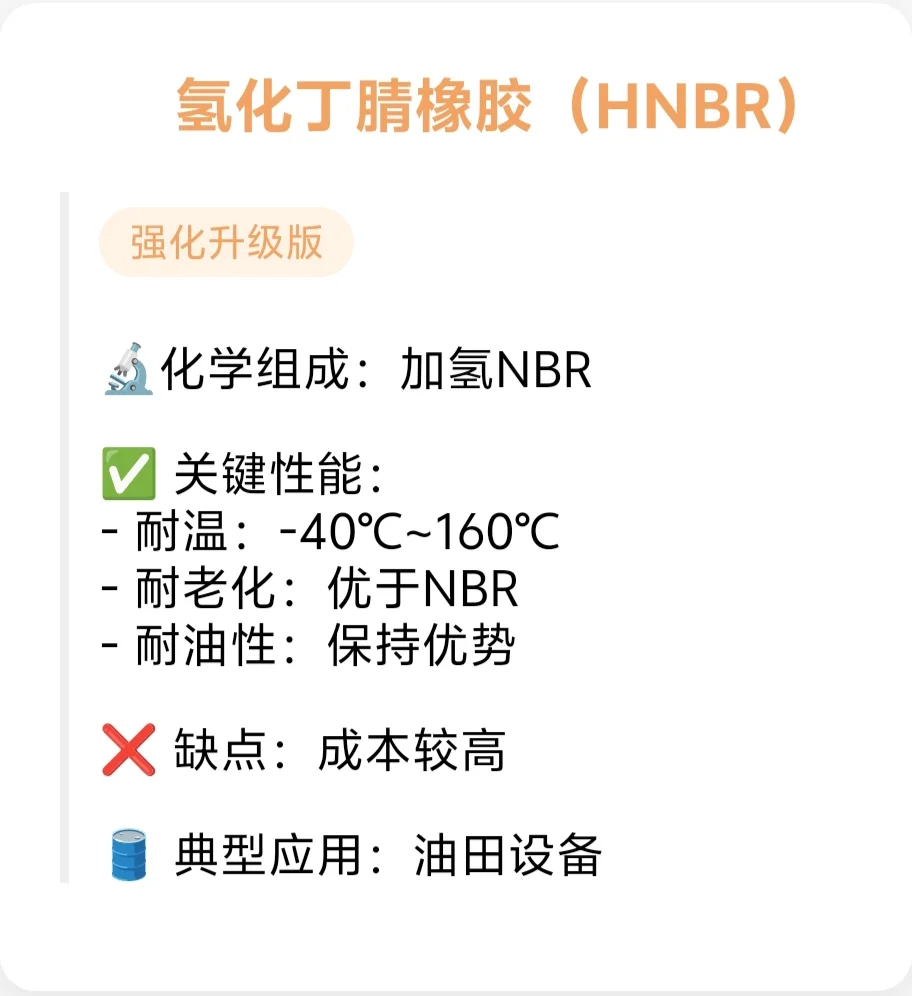

油类:NBR > HNBR > FKM。

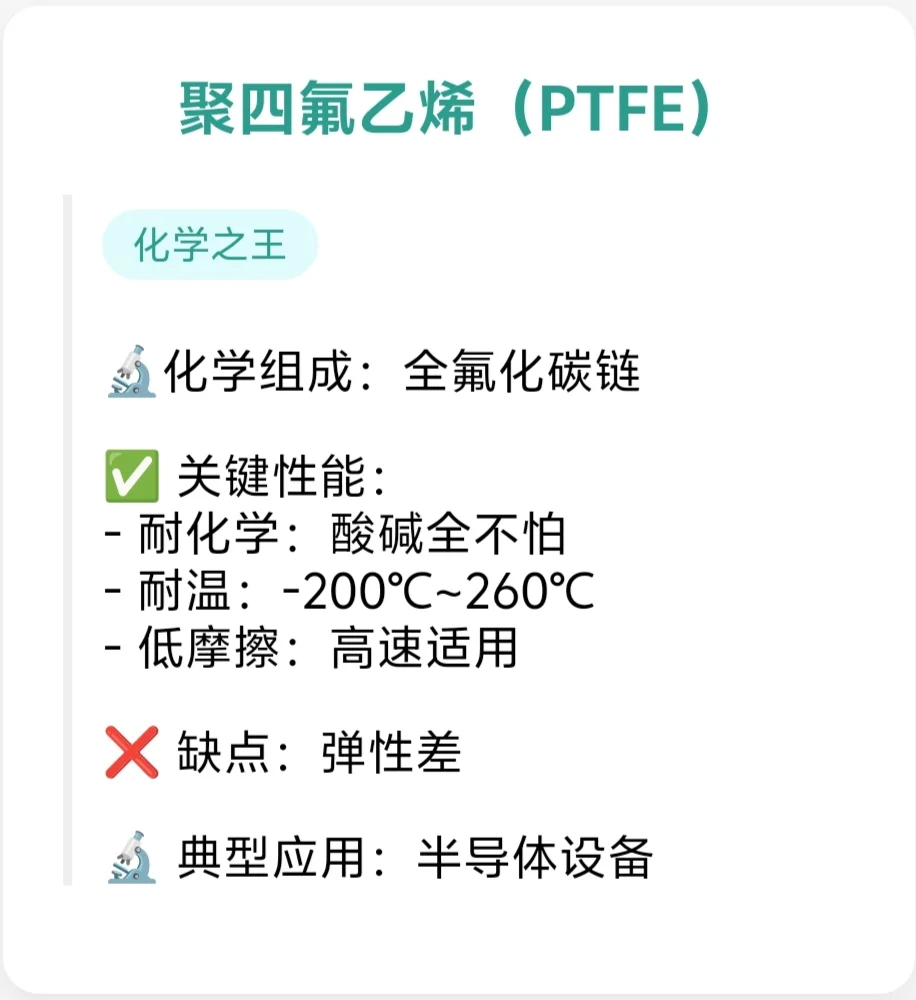

化学品:PTFE > FKM > EPDM。

极性溶剂:FKM耐酮类较差,需慎用。

➡️压缩永久变形:

反映材料弹性恢复能力,FKM、硅胶表现较好。

高压缩率(通常15-30%)需配合低变形材料。

➡️动态密封性能:

耐磨性:PU(聚氨酯)> NBR > FKM。

摩擦系数:PTFE最低,适合高速往复运动。

➡️压力耐受:

静态密封:常规材料可承压40MPa。

动态密封:需考虑挤出风险,加挡圈时可达100MPa。

二、选型建议

➡️根据介质选择:

油类:优先NBR、HNBR。

强酸/碱:PTFE、FKM。

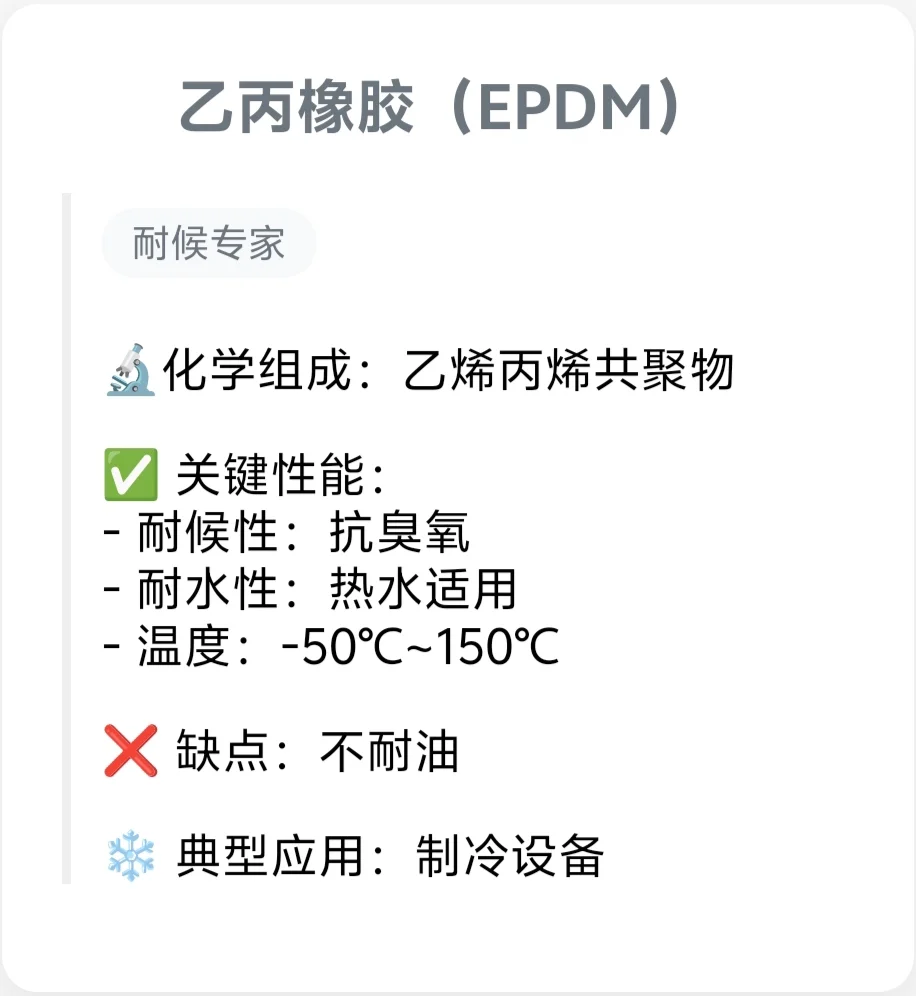

热水/蒸汽:EPDM。

➡️温度匹配:

超低温:硅胶、PTFE。

超高温:FKM、PTFE。

➡️特殊需求:

食品/医疗:铂金硫化硅胶、FDA认证FKM。

抗静电:添加炭黑的导电橡胶。

➡️成本考量:

经济型:NBR、EPDM。

高性能:FKM、PTFE。

三、常见失效模式及对策

化学溶胀:材料与介质不兼容,需重新选型。

压缩永久变形过大:更换高弹性材料(如FKM)。

挤出损伤:提高材料硬度(如90 Shore A)或加挡圈。

低温脆裂:改用硅胶或特殊低温NBR。

四、总结

O型圈的密封效能是材料性能、工况条件及设计参数(如沟槽尺寸、压缩率)的综合结果。实际应用中需结合动态/静态需求、成本及寿命要求进行权衡,必要时可通过材料改性(如共混、填充)或结构优化(如组合密封)提升性能。

➡️温度适应性:

低温脆化:硅胶、氟橡胶表现优异。

高温稳定性:氟橡胶、PTFE最佳。

➡️耐介质性:

油类:NBR > HNBR > FKM。

化学品:PTFE > FKM > EPDM。

极性溶剂:FKM耐酮类较差,需慎用。

➡️压缩永久变形:

反映材料弹性恢复能力,FKM、硅胶表现较好。

高压缩率(通常15-30%)需配合低变形材料。

➡️动态密封性能:

耐磨性:PU(聚氨酯)> NBR > FKM。

摩擦系数:PTFE最低,适合高速往复运动。

➡️压力耐受:

静态密封:常规材料可承压40MPa。

动态密封:需考虑挤出风险,加挡圈时可达100MPa。

二、选型建议

➡️根据介质选择:

油类:优先NBR、HNBR。

强酸/碱:PTFE、FKM。

热水/蒸汽:EPDM。

➡️温度匹配:

超低温:硅胶、PTFE。

超高温:FKM、PTFE。

➡️特殊需求:

食品/医疗:铂金硫化硅胶、FDA认证FKM。

抗静电:添加炭黑的导电橡胶。

➡️成本考量:

经济型:NBR、EPDM。

高性能:FKM、PTFE。

三、常见失效模式及对策

化学溶胀:材料与介质不兼容,需重新选型。

压缩永久变形过大:更换高弹性材料(如FKM)。

挤出损伤:提高材料硬度(如90 Shore A)或加挡圈。

低温脆裂:改用硅胶或特殊低温NBR。

四、总结

O型圈的密封效能是材料性能、工况条件及设计参数(如沟槽尺寸、压缩率)的综合结果。实际应用中需结合动态/静态需求、成本及寿命要求进行权衡,必要时可通过材料改性(如共混、填充)或结构优化(如组合密封)提升性能。