В В В

В В В В жөҒдҪ“еҠЁеҠӣеҹәзЎҖ件дёҺжңәз”өзі»з»ҹе…ЁеӣҪйҮҚзӮ№е®һйӘҢе®ӨеүҚиә«жҳҜжөҒдҪ“еҠЁеҠӣдёҺжңәз”өзі»з»ҹеӣҪ家йҮҚзӮ№е®һйӘҢе®ӨпјҢ1982е№ҙз”ұеҺҹеӣҪ家科委е’ҢеҺҹеӣҪ家ж•ҷ委иҒ”еҗҲжү№еҮҶжҲҗз«ӢвҖңжөҷжұҹеӨ§еӯҰжөҒдҪ“дј еҠЁеҸҠжҺ§еҲ¶з ”究е®ӨвҖқпјҢ1985е№ҙиў«еҺҹеӣҪ家ж•ҷ委жү№еҮҶдёәйҰ–жү№ејҖж”ҫе®һйӘҢе®ӨпјҢи·Ҝ甬зҘҘдёәе®һйӘҢе®Өдё»д»»пјҢ1989е№ҙејҖе§ӢжөҒдҪ“дј еҠЁеҸҠжҺ§еҲ¶еӣҪ家йҮҚзӮ№е®һйӘҢе®Өе»әи®ҫпјҢ1995е№ҙе»әжҲҗ并йҖҡиҝҮйӘҢ收пјҢ2010е№ҙжӣҙеҗҚдёәжөҒдҪ“еҠЁеҠӣдёҺжңәз”өзі»з»ҹеӣҪ家йҮҚзӮ№е®һйӘҢе®ӨгҖӮ

В В В е®һйӘҢе®Өеӣҙз»•еҲ¶йҖ ејәеӣҪжҲҳз•ҘпјҢй’ҲеҜ№зӣҫжһ„гҖҒICеҲ¶йҖ гҖҒиҲӘз©әиҲӘеӨ©гҖҒиҲ№иҲ¶гҖҒе·ҘзЁӢжңәжў°гҖҒеҹәзЎҖеҲ¶йҖ зӯүй«ҳз«ҜиЈ…еӨҮзҡ„йҮҚеӨ§йңҖжұӮпјҢз«Ӣи¶ій«ҳеҸҜйқ и¶…й«ҳеҺӢи¶…жҙҒеҮҖе…ій”®еҹәзЎҖе…ғеҷЁд»¶иҮӘдё»и®ҫи®ЎеҲ¶йҖ гҖҒжөҒдҪ“еҠЁеҠӣеҹәзЎҖ件еҸҠзі»з»ҹеҲӣж–°и®ҫи®ЎзҗҶи®әдёҺиҪҜ件гҖҒжөҒдҪ“еҠЁеҠӣеҹәзЎҖ件еҸҠзі»з»ҹиҝҗз»ҙжҷәиғҪеҢ–зӯү关键科жҠҖй—®йўҳеұ•ејҖж”»е…ігҖӮ

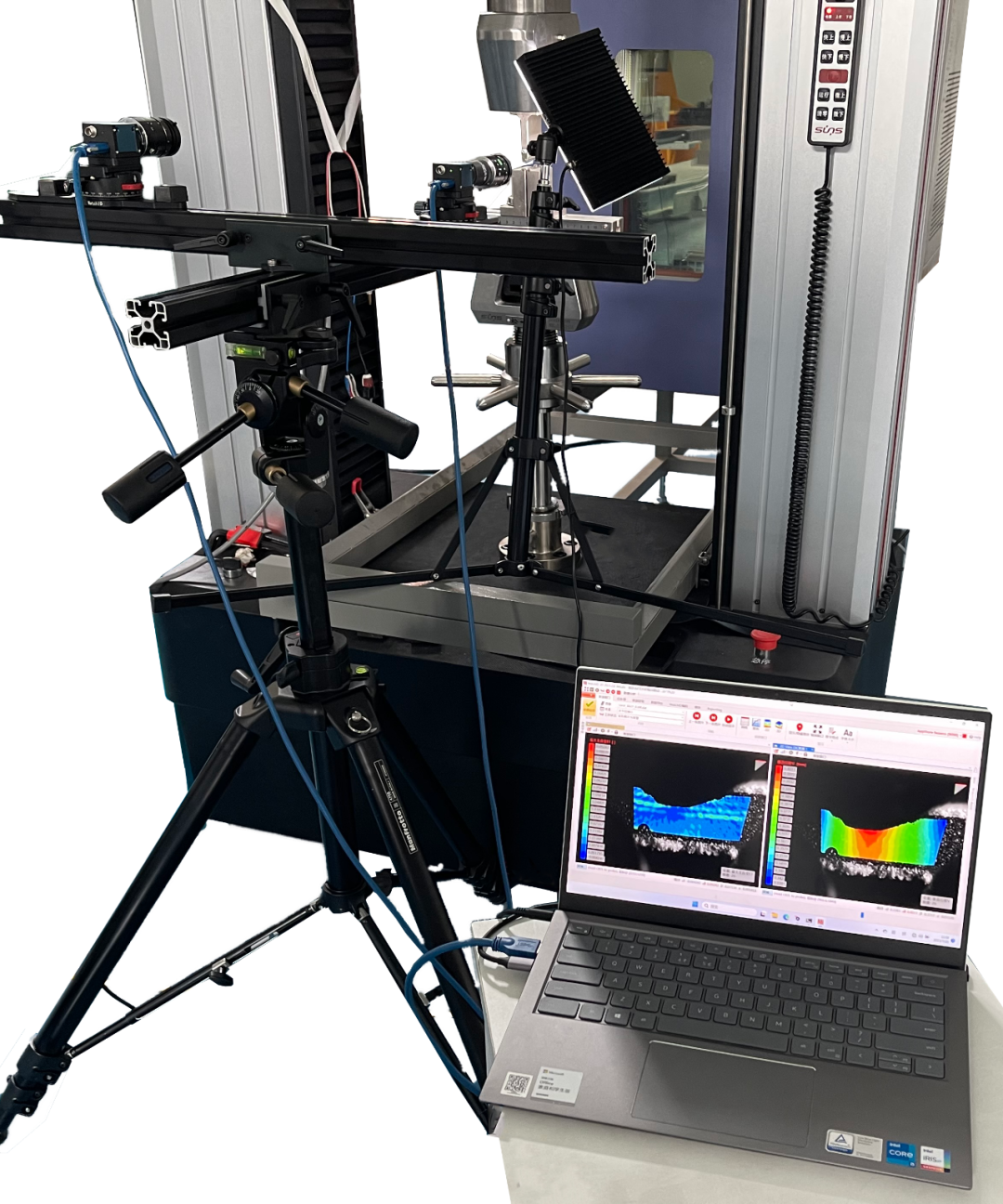

В В В еңЁиҲӘз©әиҲӘеӨ©йўҶеҹҹпјҢеӨҚжқҗжқҗж–ҷзҡ„еә”з”ЁжҳҜи¶ҠжқҘи¶Ҡжҷ®йҒҚпјҢеҚ жҜ”и¶ҠжқҘи¶Ҡй«ҳпјҢеҗҢж—¶еҜ№е…¶еҠӣеӯҰжҖ§иғҪжҸҗеҮәжӣҙй«ҳзҡ„иҰҒжұӮгҖӮдёәдәҶзј©зҹӯз ”еҸ‘е‘ЁжңҹпјҢжӣҙй«ҳж•Ҳзҡ„з ”з©¶еӨҚеҗҲжқҗж–ҷеңЁеӨҡеңәиҖҰеҗҲдёӢзҡ„еҗ„йЎ№ејӮжҖ§зҡ„еҠӣеӯҰжҖ§иғҪпјҢе®һйӘҢе®Өеј•иҝӣжҜ”еҲ©ж—¶MatchID-2D/Stereoе®һжөӢдёҺд»ҝзңҹдјҳеҢ–еҲҶжһҗзі»з»ҹгҖӮMatchID-2D/Stereoе®һжөӢдёҺд»ҝзңҹдјҳеҢ–еҲҶжһҗзі»з»ҹдҪңдёәжөҒдҪ“еҠЁеҠӣеҹәзЎҖ件дёҺжңәз”өзі»з»ҹе…ЁеӣҪйҮҚзӮ№е®һйӘҢе®ӨйҮҚзӮ№е»әи®ҫзҡ„еӨҚеҗҲжқҗж–ҷеӨҡеңәиҖҰеҗҲжөӢиҜ•еҲҶжһҗе№іеҸ°дёӯзҡ„йҮҚеӨ§е…Ҳиҝӣд»ӘеҷЁи®ҫеӨҮгҖӮ

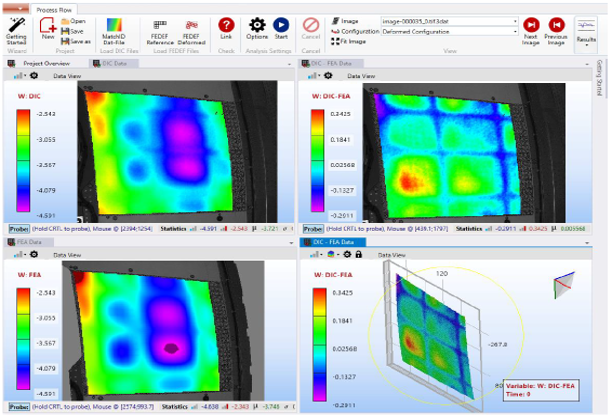

В В В MatchID-2D/Stereoе®һжөӢдёҺд»ҝзңҹдјҳеҢ–еҲҶжһҗзі»з»ҹйҖҡиҝҮе·ҘдёҡзӣёжңәйҮҮйӣҶиҜ•д»¶еңЁеҠ иҪҪиҝҮзЁӢзҡ„еҸҳеҢ–еӣҫеғҸпјҢеҶҚеҲ©з”Ёе®һжөӢдёҺд»ҝзңҹдјҳеҢ–еҲҶжһҗиҪҜ件еҸҜиҺ·еҫ—еҗ„з§Қж–°еһӢзҡ„жқҗж–ҷе’Ңз»“жһ„иЎЁйқўзҡ„е…ЁеңәеҸҳеҪўгҖҒеә”еҸҳпјҢ并具жңүеә”еҠӣеңәи®Ўз®—еҠҹиғҪпјӣ

В В В д№ҹеҸҜд»ҘзӣҙжҺҘеҲ©з”ЁVFMиҷҡеҠҹжі•жқҗж–ҷжң¬жһ„еҸӮж•°еҸҚжұӮжЁЎеқ—еҸҚжұӮеҢ…жӢ¬еј№еЎ‘жҖ§гҖҒи¶…еј№жҖ§гҖҒзІҳеј№жҖ§гҖҒзІҳеЎ‘жҖ§жқҗж–ҷзҡ„жң¬жһ„ж–№зЁӢеҸӮж•°пјҢеҸҜз”ЁдәҺжҢҮеҜјжңүйҷҗе…ғд»ҝзңҹи®ҫи®ЎпјҢжҸҗеҚҮжңүйҷҗе…ғжЁЎеһӢзҡ„еҮҶзЎ®жҖ§пјӣ

В В В еҪ“жңүйҷҗе…ғд»ҝзңҹз»“жқҹеҗҺпјҢеҲ©з”ЁFEVALжңүйҷҗе…ғйӘҢиҜҒиҜ„дј°жЁЎеқ—еҸҜд»Ҙе°Ҷд»ҝзңҹз»“жһңзҡ„ж•°жҚ®дёҺжөӢйҮҸз»“жһңиҝӣиЎҢжҜ”еҜ№е’ҢиҜ„дј°пјҢзІҫзЎ®зҡ„иҜ„дј°е’Ңдҝ®жӯЈFEAжЁЎеһӢгҖӮВ В В В

VFMжқҗж–ҷжң¬жһ„еҸӮж•°еҸҚжұӮжҠҖжңҜеңЁеӨҚеҗҲжқҗж–ҷжөӢиҜ•дёӯеә”з”Ё

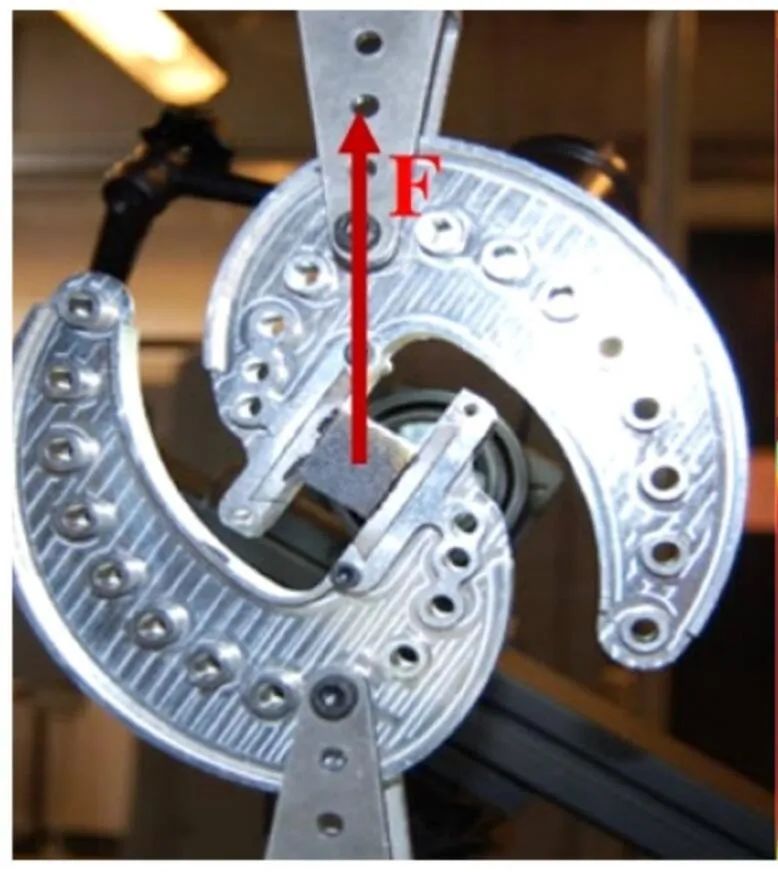

В В В В дј з»ҹASTMжөӢиҜ•ж–№жі•пјҢйңҖиҰҒиҝӣиЎҢдёҚдҪҺдәҺ12дёӘиҜ•йӘҢжүҚиғҪзЎ®е®ҡеӨҚеҗҲжқҗж–ҷзҡ„еҗ„дёӘеҸӮж•°гҖӮ

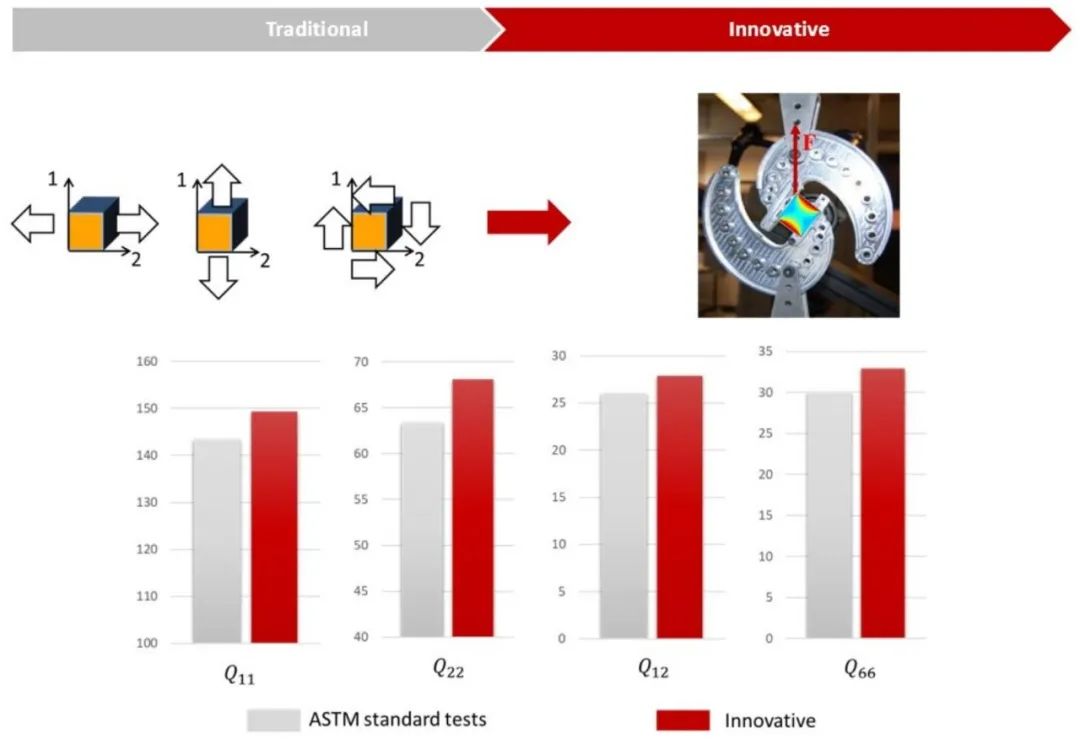

В В В е…Ҳиҝӣзҡ„VFMиҷҡеҠҹжі•жқҗж–ҷжң¬жһ„еҸӮж•°еҸҚжұӮжҠҖжңҜд»…йңҖиҰҒдёҖдёӘиҜ•йӘҢеҚіеҸҜеҸҚжұӮеӨҚеҗҲжқҗж–ҷеј№жҖ§жЁЎйҮҸпјҲеӨҚеҗҲжқҗж–ҷжңүE11,E22еҲҶйҮҸпјүпјҢжіҠжқҫжҜ”ОјпјҢеҲҡеәҰзҹ©йҳөеҸӮж•°пјҲQ11,Q12пјҢQ22,Q66пјүпјҢеүӘеҲҮжЁЎйҮҸG12зӯүзӯүеҠӣеӯҰжҖ§иғҪеҸӮж•°пјҢжһҒеӨ§жҸҗй«ҳжөӢиҜ•ж•ҲзҺҮпјҢеҸҰеӨ–е…¶еҹәдәҺж•ҙдёӘеңәзҡ„еӨ§йҮҸж•°жҚ®иҝӣиЎҢеҸҚжұӮеҸӮж•°зҡ„зү№зӮ№д№ҹжӣҙеҮҶзЎ®гҖӮ

иҜ•йӘҢеҠ иҪҪзӨәж„Ҹеӣҫ

VFMиҷҡеҠҹжі•жқҗж–ҷжң¬жһ„еҸӮж•°еҸҚжұӮжҠҖжңҜеҸҚжұӮз»“жһңдёҺдј з»ҹASTMж ҮеҮҶжөӢйҮҸеҲ°еҸӮж•°йқһеёёеҗ»еҗҲпјҢиҝҷдёәVFMиҷҡеҠҹжі•жқҗж–ҷжң¬жһ„еҸӮж•°еҸҚжұӮжҠҖжңҜзҡ„еңЁеӨҚеҗҲжқҗж–ҷйўҶеҹҹеә”з”Ёйүҙе®ҡдәҶеҹәзЎҖгҖӮ

FE-VALжңүйҷҗе…ғиҜ„дј°жҜ”еҜ№жЁЎеқ—

йҖҡиҝҮMatchIDе…Ҳиҝӣзҡ„FEVALжңүйҷҗе…ғйӘҢиҜҒиҜ„дј°жЁЎеқ—еҸҜд»ҘзӣҙжҺҘе°ҶABAQUSпјҢANSYSзӯүд»ҝзңҹз»“жһңзҡ„дҪҚ移еңәж•°жҚ®еҜје…ҘеҲ°е®һжөӢдёҺд»ҝзңҹдјҳеҢ–еҲҶжһҗиҪҜ件дёӯпјҢиҪ¬жҚўдёәз»ҹдёҖеқҗж ҮпјҢз»ҹдёҖзҪ‘ж јпјҢз»ҹдёҖж»Өжіўзҡ„ж•°жҚ®е№¶дёҺжөӢйҮҸз»“жһңиҝӣиЎҢжҜ”еҜ№е’ҢиҜ„дј°пјҢзІҫзЎ®зҡ„иҜ„дј°е’Ңдҝ®жӯЈFEAжЁЎеһӢгҖӮ

жҲҳж–—жңәеўһеҺӢеә§иҲұжңүйҷҗе…ғж•°жҚ®дёҺMatchID-2D/Stereoе®һжөӢдёҺд»ҝзңҹдјҳеҢ–еҲҶжһҗзі»з»ҹжөӢйҮҸз»“жһңжҜ”еҜ№иҜ„дј°

еӨҚжқҗжӢүдјёиҜ•йӘҢ

и§Ҷйў‘еҪ•еғҸ

1

еӨҚеҗҲжқҗж–ҷеұӮеҗҲжқҝиЈӮзә№жү©еұ•еҠЁжҖҒе®һжөӢ

2

еӨҚеҗҲжқҗж–ҷеұӮеҗҲжқҝиЈӮзә№жү©еұ•еҠЁжҖҒе®һжөӢеҲҶжһҗз»“жһң

THE END

жү«з Ғе…іжіЁ

дјҳиҙЁВ е‘ЁеҲ°

зІҫеҮҶВ й«ҳж•Ҳ