在PCBA加工中,焊点的可靠性往往决定整机的寿命与稳定性。特别是在高密度、小间距器件(如0402、BGA、QFN)中,任何细微的偏移或锡量不均都可能导致虚焊、短路或早期失效。很多项目在设计阶段已考虑可制造性(DFM),但真正的挑战在生产环节的精确执行。

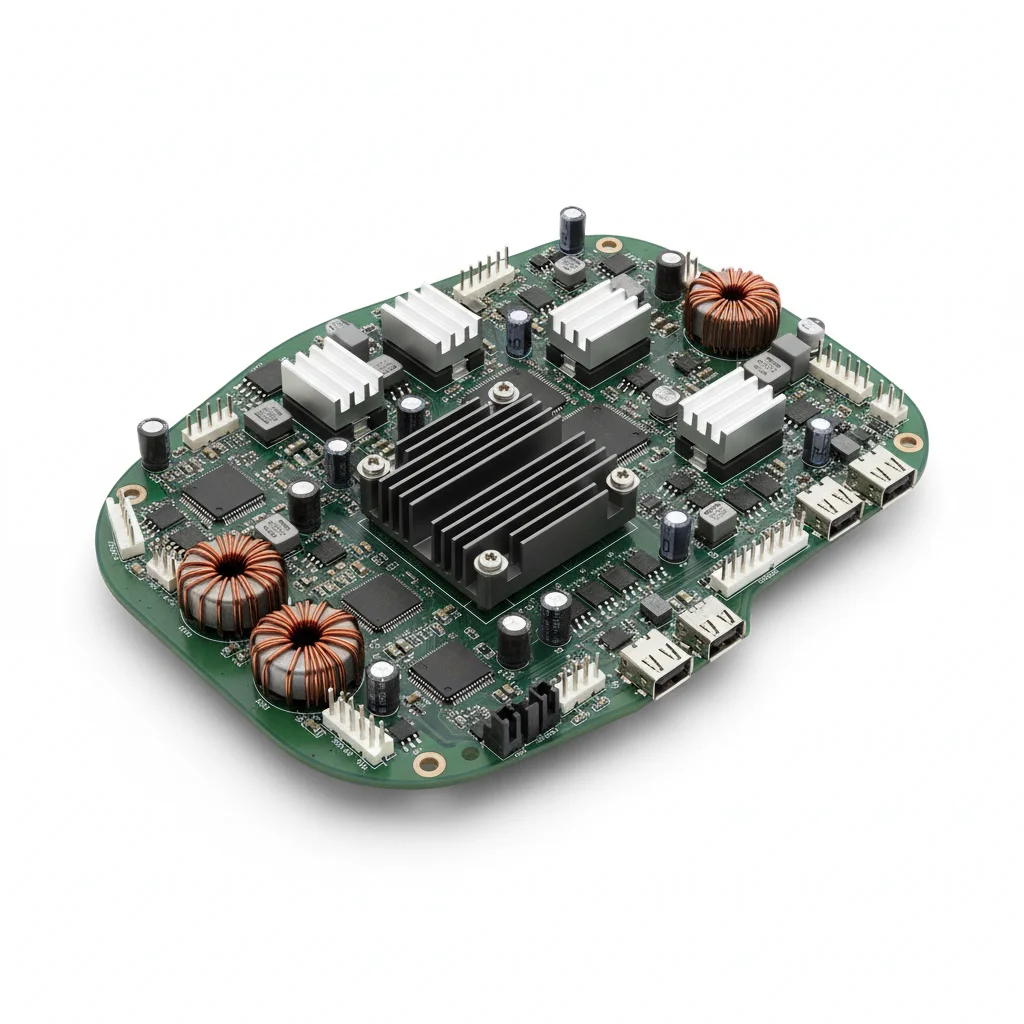

以近期一个工业控制主板项目为例,客户要求长期在高温振动环境下工作。我们在生产中采用了高精度印刷机搭配2D SPI在线检测系统,对锡膏厚度控制在±10μm内。贴片阶段通过自动光学校正(Vision Alignment)保证BGA与QFN封装的中心偏差不超过±0.05mm。经过回流焊后,再通过3D AOI全面检测焊点形态和共面性,最终首批次合格率超过99.7%。

从经验来看,良好的焊接不仅依赖于设备性能,更取决于材料选择与工艺匹配。我们针对不同项目灵活调整锡膏配方、回流曲线与助焊剂活性,并通过过程数据追踪实现稳定批量生产。

除了SMT贴片与PCBA组装外,我们还提供整机功能测试、BOM配单、FPC柔性板与金属基PCB等制造方案。从设计到量产的全链路控制,确保每个焊点、每块板都经得起可靠性验证。

以近期一个工业控制主板项目为例,客户要求长期在高温振动环境下工作。我们在生产中采用了高精度印刷机搭配2D SPI在线检测系统,对锡膏厚度控制在±10μm内。贴片阶段通过自动光学校正(Vision Alignment)保证BGA与QFN封装的中心偏差不超过±0.05mm。经过回流焊后,再通过3D AOI全面检测焊点形态和共面性,最终首批次合格率超过99.7%。

从经验来看,良好的焊接不仅依赖于设备性能,更取决于材料选择与工艺匹配。我们针对不同项目灵活调整锡膏配方、回流曲线与助焊剂活性,并通过过程数据追踪实现稳定批量生产。

除了SMT贴片与PCBA组装外,我们还提供整机功能测试、BOM配单、FPC柔性板与金属基PCB等制造方案。从设计到量产的全链路控制,确保每个焊点、每块板都经得起可靠性验证。