不锈钢(如304/316)硬度高、韧性强、切削时易产生高温&粘结,普通碳钢刀具根本扛不住!专用铣刀会针对这些特性优化设计,比如:

✅ 高硬度材质(硬质合金/涂层 carbide):抗高温磨损

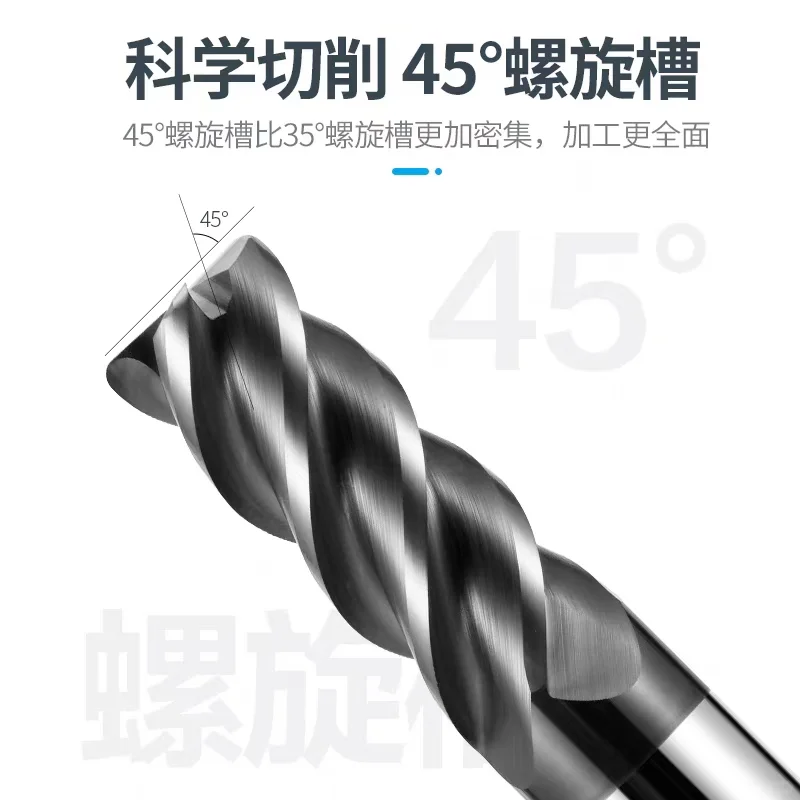

✅ 疏齿/大螺旋角:排屑更顺畅,避免粘刀

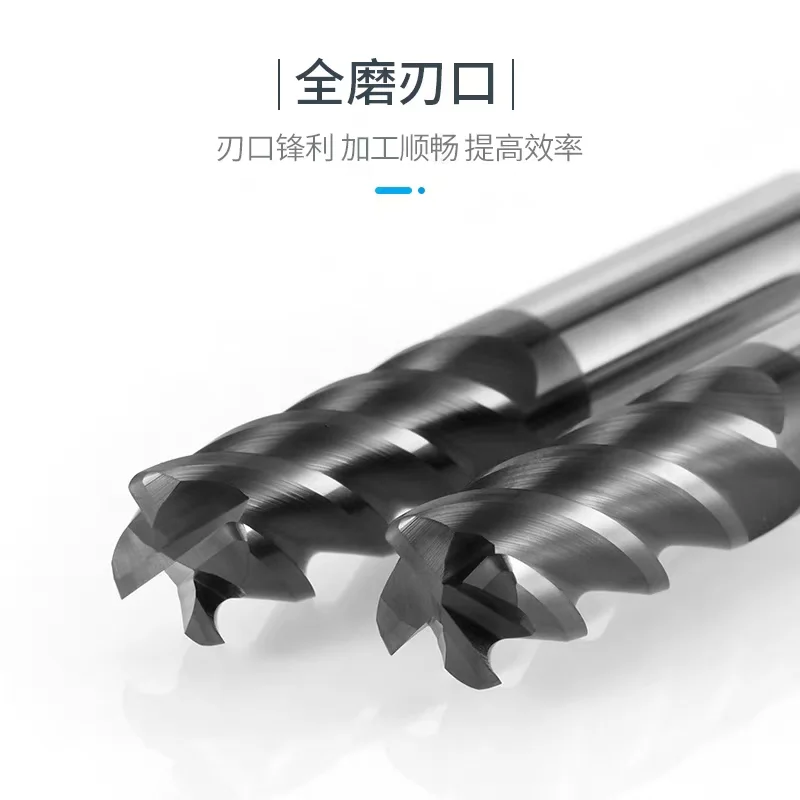

✅ 锋利刃口+圆弧过渡:减少切削阻力,降低崩刃风险

? 选购3步走!关键参数这样看

1. 材质&涂层:直接决定寿命!

▪️ 硬质合金(钨钢):首选超细颗粒钨钢(如YG类),硬度高、韧性好,适合中高速加工

▪️ 涂层工艺:

- DLC涂层(黑色):超润滑,减少粘刀,精度要求高必选!

2. 刃数&刃型:根据加工场景选

▪️ 2刃vs4刃:

- 2刃(粗加工首选):排屑空间大,适合开粗、深槽加工

- 4刃(精加工首选):刚性强,表面粗糙度低(Ra≤0.8μm)

▪️ 平底vs球头vs牛鼻:

- 平底刀:平面、直角槽加工

- 球头刀:曲面、圆弧过渡面(如模具型腔)

- 牛鼻刀(带R角):兼顾平底刀刚性+球头刀强度,抗崩刃

3. 尺寸细节别忽略!

▪️ 直径(D):根据加工区域大小选,过细易震颤,过粗难加工窄槽

▪️ 刃长(L):尽量选“刚好够用”的长度(过长刚性差,易弹刀)

▪️ 柄径(d):需匹配机床夹头(常见φ6/φ8/φ10mm,精度选h6级)

✨ 实操技巧:这样用更省刀!

1. 参数设置避坑

▪️ 转速(S):比加工碳钢低30%!例:φ10mm硬质合金刀,加工304不锈钢建议8000-10000rpm(过高易烧刀)

▪️ 进给(F):每齿进给0.05-0.1mm/齿,宁慢勿快(避免负载过大崩刃)

▪️ 切深(ap):侧铣深度≤刀具直径1/3(如φ10mm刀,ap≤3mm)

2. 冷却方式很重要!

▪️ 油冷>气冷>干切:不锈钢导热差,必须用冷却液带走热量!推荐含硫氯的极压切削油(减少粘结),没有的话用酒精喷雾临时救急。

3. 刀具保养延长寿命

▪️ 每次加工后用压缩空气吹净刃口残留切屑(避免粘结生锈)

▪️ 存放时用防锈纸包裹,避免刀柄/刀刃磕碰(尤其是涂层刀具)

▪️ 发现刃口轻微磨损(如小缺口)及时更换!继续用会加速损坏

? 常见问题Q&A

❓ 加工时出现“颤纹”怎么办?

→ 检查:①刀柄是否夹紧(锥柄/直柄确保无油污) ②切削参数是否过高(降低转速或切深) ③刀具是否过长(换短刃款)

✅ 高硬度材质(硬质合金/涂层 carbide):抗高温磨损

✅ 疏齿/大螺旋角:排屑更顺畅,避免粘刀

✅ 锋利刃口+圆弧过渡:减少切削阻力,降低崩刃风险

? 选购3步走!关键参数这样看

1. 材质&涂层:直接决定寿命!

▪️ 硬质合金(钨钢):首选超细颗粒钨钢(如YG类),硬度高、韧性好,适合中高速加工

▪️ 涂层工艺:

- DLC涂层(黑色):超润滑,减少粘刀,精度要求高必选!

2. 刃数&刃型:根据加工场景选

▪️ 2刃vs4刃:

- 2刃(粗加工首选):排屑空间大,适合开粗、深槽加工

- 4刃(精加工首选):刚性强,表面粗糙度低(Ra≤0.8μm)

▪️ 平底vs球头vs牛鼻:

- 平底刀:平面、直角槽加工

- 球头刀:曲面、圆弧过渡面(如模具型腔)

- 牛鼻刀(带R角):兼顾平底刀刚性+球头刀强度,抗崩刃

3. 尺寸细节别忽略!

▪️ 直径(D):根据加工区域大小选,过细易震颤,过粗难加工窄槽

▪️ 刃长(L):尽量选“刚好够用”的长度(过长刚性差,易弹刀)

▪️ 柄径(d):需匹配机床夹头(常见φ6/φ8/φ10mm,精度选h6级)

✨ 实操技巧:这样用更省刀!

1. 参数设置避坑

▪️ 转速(S):比加工碳钢低30%!例:φ10mm硬质合金刀,加工304不锈钢建议8000-10000rpm(过高易烧刀)

▪️ 进给(F):每齿进给0.05-0.1mm/齿,宁慢勿快(避免负载过大崩刃)

▪️ 切深(ap):侧铣深度≤刀具直径1/3(如φ10mm刀,ap≤3mm)

2. 冷却方式很重要!

▪️ 油冷>气冷>干切:不锈钢导热差,必须用冷却液带走热量!推荐含硫氯的极压切削油(减少粘结),没有的话用酒精喷雾临时救急。

3. 刀具保养延长寿命

▪️ 每次加工后用压缩空气吹净刃口残留切屑(避免粘结生锈)

▪️ 存放时用防锈纸包裹,避免刀柄/刀刃磕碰(尤其是涂层刀具)

▪️ 发现刃口轻微磨损(如小缺口)及时更换!继续用会加速损坏

? 常见问题Q&A

❓ 加工时出现“颤纹”怎么办?

→ 检查:①刀柄是否夹紧(锥柄/直柄确保无油污) ②切削参数是否过高(降低转速或切深) ③刀具是否过长(换短刃款)