哪些设备最适合使用耐磨修补剂:工业设备“续命”的黄金方案

在矿山、电力、化工等重工业领域,设备磨损是影响生产效率的核心痛点。据统计,全球每年因设备磨损导致的停机损失超过2000亿美元,而耐磨修补剂凭借其“快速修复、长效防护”的特性,成为延长设备寿命、降低维护成本的关键工具。本文将解析最适合使用耐磨修补剂的五大类设备场景,揭示其如何通过材料革新破解工业维护难题。

一、泵类设备:高磨损工况的“急救专家”

灰浆泵、泥浆泵、渣浆泵等输送设备的过流部件(如泵壳、叶轮)长期与矿浆、砂石等磨料介质接触,磨损速率可达每月数毫米。汇瑞HR-8216耐磨修补剂以陶瓷微粒为骨材,耐磨性达铸铁的4-8倍,可精准修复泵体沟槽、气蚀坑洞,施工后2小时即可恢复运行。

二、旋转设备:气蚀与磨损的“双重克星”

风机叶片、水轮机转轮等旋转部件同时面临气蚀冲击与颗粒磨损。碳化硅耐磨修补剂通过“硬质颗粒支撑”原理,在叶片表面形成致密防护层,可抵御直径≤3mm颗粒的持续冲刷。

三、输送系统:大颗粒工况的“抗冲击盾牌”

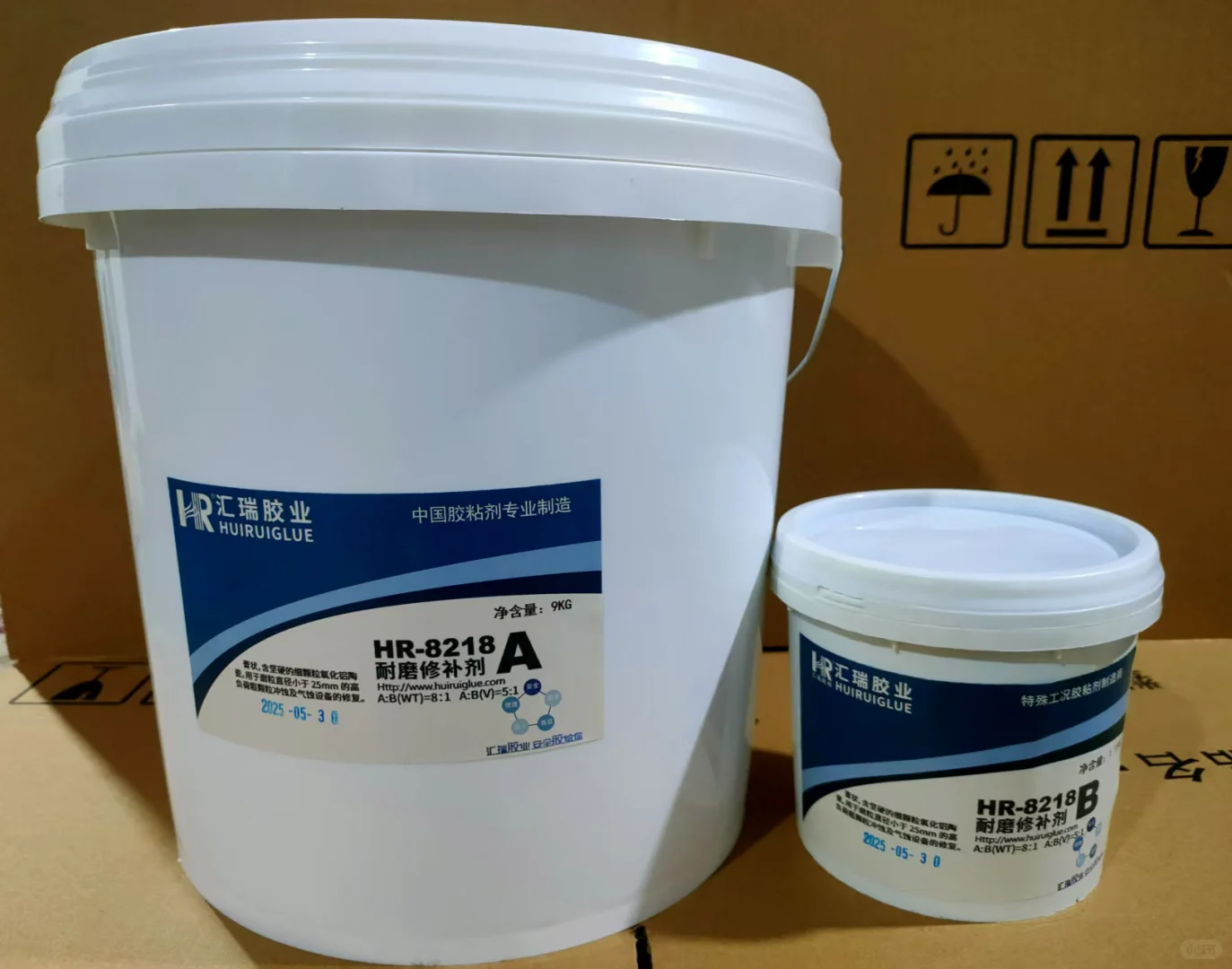

螺旋输送机、刮板输送机及矿浆管道等设备,常因输送矿石、水泥生料等大颗粒介质(粒径5-50mm)出现凿削式磨损。大颗粒耐磨修补剂(如HR-8218)含氧化铝陶瓷骨料,单次施工厚度可达30mm,可快速恢复设备尺寸并形成抗冲击层。

四、高温腐蚀环境:烟道与管道的“防护铠甲”

氧化铝粉输送管道、净化烟道等设备,需同时承受高温(≤260℃)与化学腐蚀。XK耐磨衬里修补剂采用聚脲弹性体技术,在管道内壁形成0.5-2mm耐腐蚀涂层,可抵御pH值2-12的介质侵蚀。

五、精密传动部件:高精度修复的“微雕师”

轴类、轴承位等精密部件因装配误差或冲击导致的局部缺损,传统焊接修复易产生热变形。HR-8215钛合金耐磨修补剂以纳米级钛合金为填充剂,修复后表面粗糙度Ra≤0.8μm,可实现与原设备的无缝配合。

技术趋势:从“被动修复”到“主动防护”

随着材料科学的进步,耐磨修补剂正从单一修复功能向“预保护+智能监测”升级。例如,部分新型修补剂已集成压电传感器,可实时监测涂层磨损状态并预警维护需求。对于工业设备管理者而言,选择适配工况的耐磨修补剂,不仅是降低维护成本的明智之举,更是迈向智能化运维的关键一步。

在矿山、电力、化工等重工业领域,设备磨损是影响生产效率的核心痛点。据统计,全球每年因设备磨损导致的停机损失超过2000亿美元,而耐磨修补剂凭借其“快速修复、长效防护”的特性,成为延长设备寿命、降低维护成本的关键工具。本文将解析最适合使用耐磨修补剂的五大类设备场景,揭示其如何通过材料革新破解工业维护难题。

一、泵类设备:高磨损工况的“急救专家”

灰浆泵、泥浆泵、渣浆泵等输送设备的过流部件(如泵壳、叶轮)长期与矿浆、砂石等磨料介质接触,磨损速率可达每月数毫米。汇瑞HR-8216耐磨修补剂以陶瓷微粒为骨材,耐磨性达铸铁的4-8倍,可精准修复泵体沟槽、气蚀坑洞,施工后2小时即可恢复运行。

二、旋转设备:气蚀与磨损的“双重克星”

风机叶片、水轮机转轮等旋转部件同时面临气蚀冲击与颗粒磨损。碳化硅耐磨修补剂通过“硬质颗粒支撑”原理,在叶片表面形成致密防护层,可抵御直径≤3mm颗粒的持续冲刷。

三、输送系统:大颗粒工况的“抗冲击盾牌”

螺旋输送机、刮板输送机及矿浆管道等设备,常因输送矿石、水泥生料等大颗粒介质(粒径5-50mm)出现凿削式磨损。大颗粒耐磨修补剂(如HR-8218)含氧化铝陶瓷骨料,单次施工厚度可达30mm,可快速恢复设备尺寸并形成抗冲击层。

四、高温腐蚀环境:烟道与管道的“防护铠甲”

氧化铝粉输送管道、净化烟道等设备,需同时承受高温(≤260℃)与化学腐蚀。XK耐磨衬里修补剂采用聚脲弹性体技术,在管道内壁形成0.5-2mm耐腐蚀涂层,可抵御pH值2-12的介质侵蚀。

五、精密传动部件:高精度修复的“微雕师”

轴类、轴承位等精密部件因装配误差或冲击导致的局部缺损,传统焊接修复易产生热变形。HR-8215钛合金耐磨修补剂以纳米级钛合金为填充剂,修复后表面粗糙度Ra≤0.8μm,可实现与原设备的无缝配合。

技术趋势:从“被动修复”到“主动防护”

随着材料科学的进步,耐磨修补剂正从单一修复功能向“预保护+智能监测”升级。例如,部分新型修补剂已集成压电传感器,可实时监测涂层磨损状态并预警维护需求。对于工业设备管理者而言,选择适配工况的耐磨修补剂,不仅是降低维护成本的明智之举,更是迈向智能化运维的关键一步。