一、传统注塑车间的管理痛点

在汽车零部件厂的注塑车间,传统作业模式常面临三大难题:

1.SOP执行难:纸质作业指导书版本混乱,员工难以快速获取最新工艺步骤;

2.工单管理低效:生产计划依赖人工传递,换线耗时长,易出错;

3.质量追溯滞后:产品缺陷难以精准定位到工序,返工成本高。

二、ESOP系统的核心功能

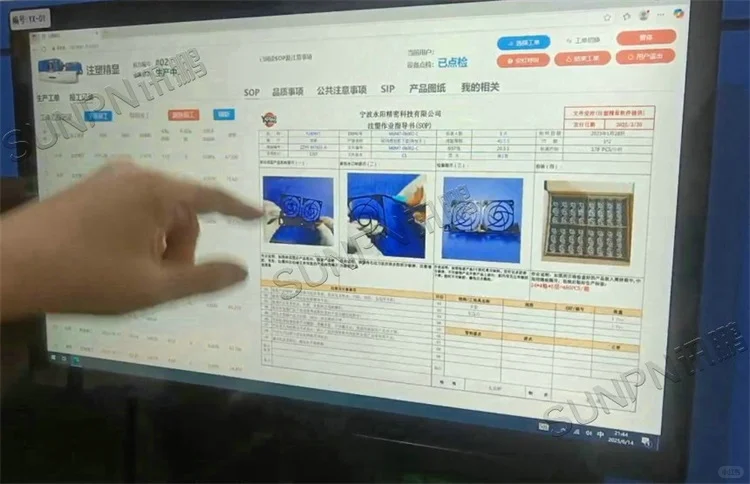

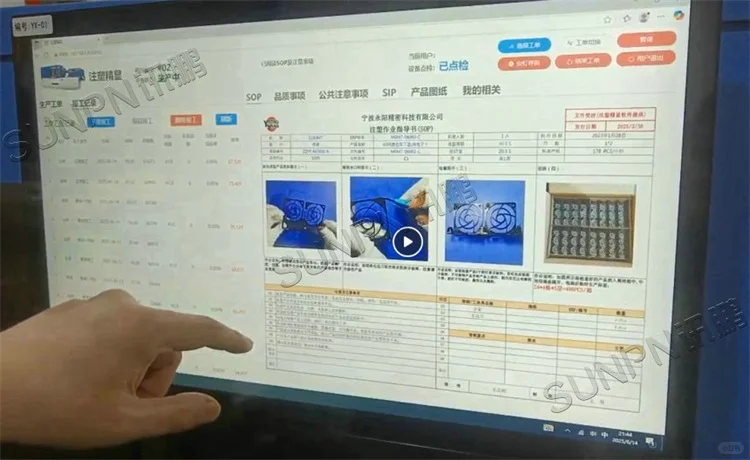

1. 注塑SOP作业指导书电子化

系统将注塑工艺流程(如模具调试、温度参数设置)转化为图文/视频形式,实时推送至工位终端。员工扫码即可查看操作要点,避免因理解偏差导致的失误。

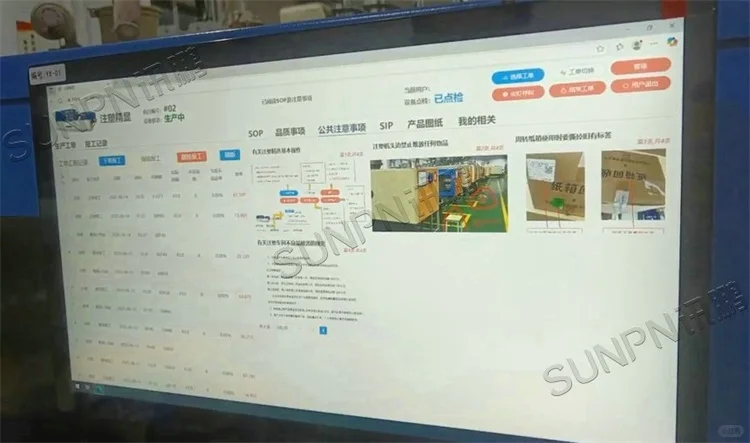

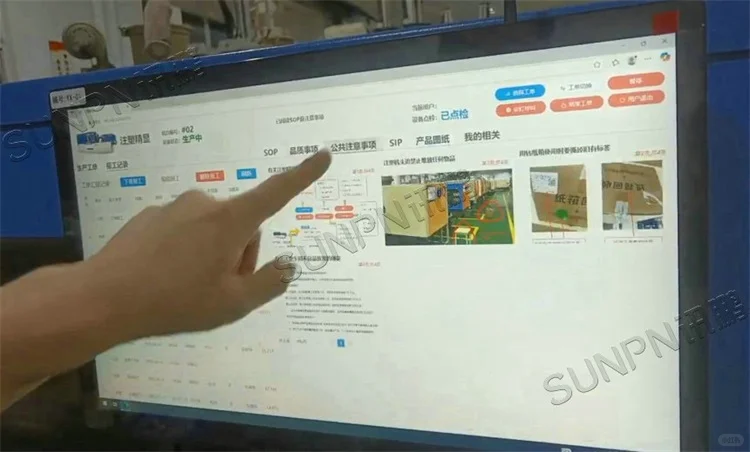

2. 生产工单动态展示

通过ESOP看板,工单信息(如产品型号、数量、交期)实时更新,支持扫码确认任务完成状态,减少人工沟通成本。

3. 生产报工自动化

员工通过工位按钮或扫码枪完成报工操作,系统自动记录工序进度,生成可视化报表,便于管理层实时监控生产节奏。

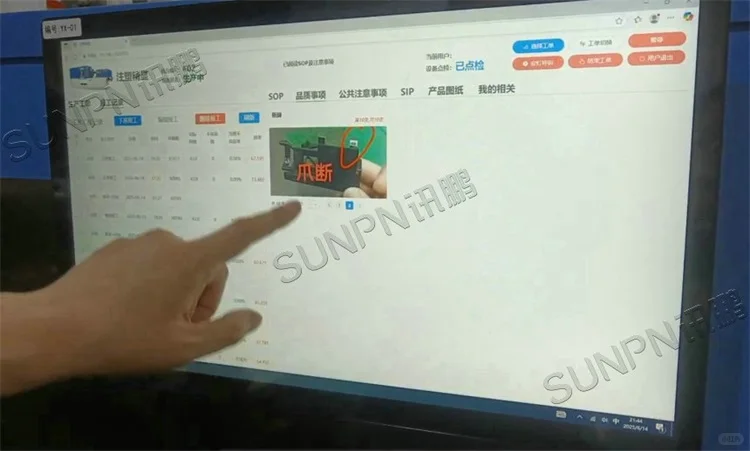

4. 品质注意事项智能提醒

系统内置常见问题库(如注塑压力异常、产品飞边处理),在关键工序触发弹窗提示,帮助员工规避风险。

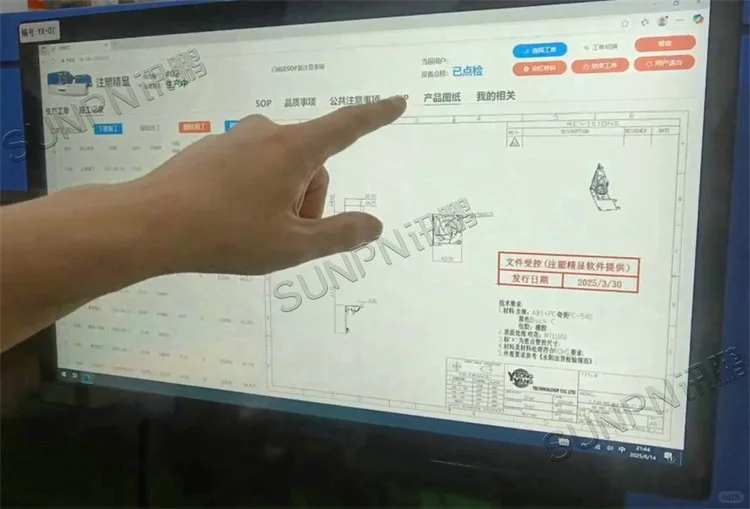

5. 产品图纸细节即时调取

复杂产品图纸(如齿轮箱壳体结构)可同步加载至终端,支持缩放查看,确保工艺执行精准无误。

三、ESOP系统在注塑车间的实际应用

某汽车零部件厂引入ESOP后,注塑车间实现以下改进:

1.换线效率提升:传统换线需2小时,系统上线后通过工单一键下发,换线时间缩短至30分钟;

2.质量追溯精准化:系统记录每道工序的操作人员与参数,质量问题可快速定位至具体工位;

3.异常响应加速:通过安灯呼叫功能,设备故障响应时间从15分钟压缩至3分钟。

4.操作标准化:员工通过电子指导书快速掌握工艺,减少培训成本;

5.生产透明化:管理层通过实时看板掌握产能瓶颈,灵活调整资源;

6.质量可控化:系统记录全流程数据,为持续改进提供依据。

ESOP管理系统是注塑车间智能化升级的核心驱动力,通过电子化SOP、动态工单管理与智能预警,它帮助汽车零部件企业实现了从“经验驱动”到“数据驱动”的跨越。

#ESOP系统 #ESOP管理系统 #注塑车间ESOP #汽车零部件工厂

在汽车零部件厂的注塑车间,传统作业模式常面临三大难题:

1.SOP执行难:纸质作业指导书版本混乱,员工难以快速获取最新工艺步骤;

2.工单管理低效:生产计划依赖人工传递,换线耗时长,易出错;

3.质量追溯滞后:产品缺陷难以精准定位到工序,返工成本高。

二、ESOP系统的核心功能

1. 注塑SOP作业指导书电子化

系统将注塑工艺流程(如模具调试、温度参数设置)转化为图文/视频形式,实时推送至工位终端。员工扫码即可查看操作要点,避免因理解偏差导致的失误。

2. 生产工单动态展示

通过ESOP看板,工单信息(如产品型号、数量、交期)实时更新,支持扫码确认任务完成状态,减少人工沟通成本。

3. 生产报工自动化

员工通过工位按钮或扫码枪完成报工操作,系统自动记录工序进度,生成可视化报表,便于管理层实时监控生产节奏。

4. 品质注意事项智能提醒

系统内置常见问题库(如注塑压力异常、产品飞边处理),在关键工序触发弹窗提示,帮助员工规避风险。

5. 产品图纸细节即时调取

复杂产品图纸(如齿轮箱壳体结构)可同步加载至终端,支持缩放查看,确保工艺执行精准无误。

三、ESOP系统在注塑车间的实际应用

某汽车零部件厂引入ESOP后,注塑车间实现以下改进:

1.换线效率提升:传统换线需2小时,系统上线后通过工单一键下发,换线时间缩短至30分钟;

2.质量追溯精准化:系统记录每道工序的操作人员与参数,质量问题可快速定位至具体工位;

3.异常响应加速:通过安灯呼叫功能,设备故障响应时间从15分钟压缩至3分钟。

4.操作标准化:员工通过电子指导书快速掌握工艺,减少培训成本;

5.生产透明化:管理层通过实时看板掌握产能瓶颈,灵活调整资源;

6.质量可控化:系统记录全流程数据,为持续改进提供依据。

ESOP管理系统是注塑车间智能化升级的核心驱动力,通过电子化SOP、动态工单管理与智能预警,它帮助汽车零部件企业实现了从“经验驱动”到“数据驱动”的跨越。

#ESOP系统 #ESOP管理系统 #注塑车间ESOP #汽车零部件工厂