在化工、电力、压力容器等领域,管板作为核心承压部件,其加工质量直接影响设备运行安全。过去,管板加工多依赖摇臂钻床、普通铣床等传统设备,面临精度难控、效率低下、批量生产瓶颈等问题。而龙门数控钻铣床的出现,正以 “精度 + 效率 + 成本” 三重优势,重塑管板加工格局,成为传统设备的理想替代方案。

一、破解传统加工痛点,精度实现质的飞跃

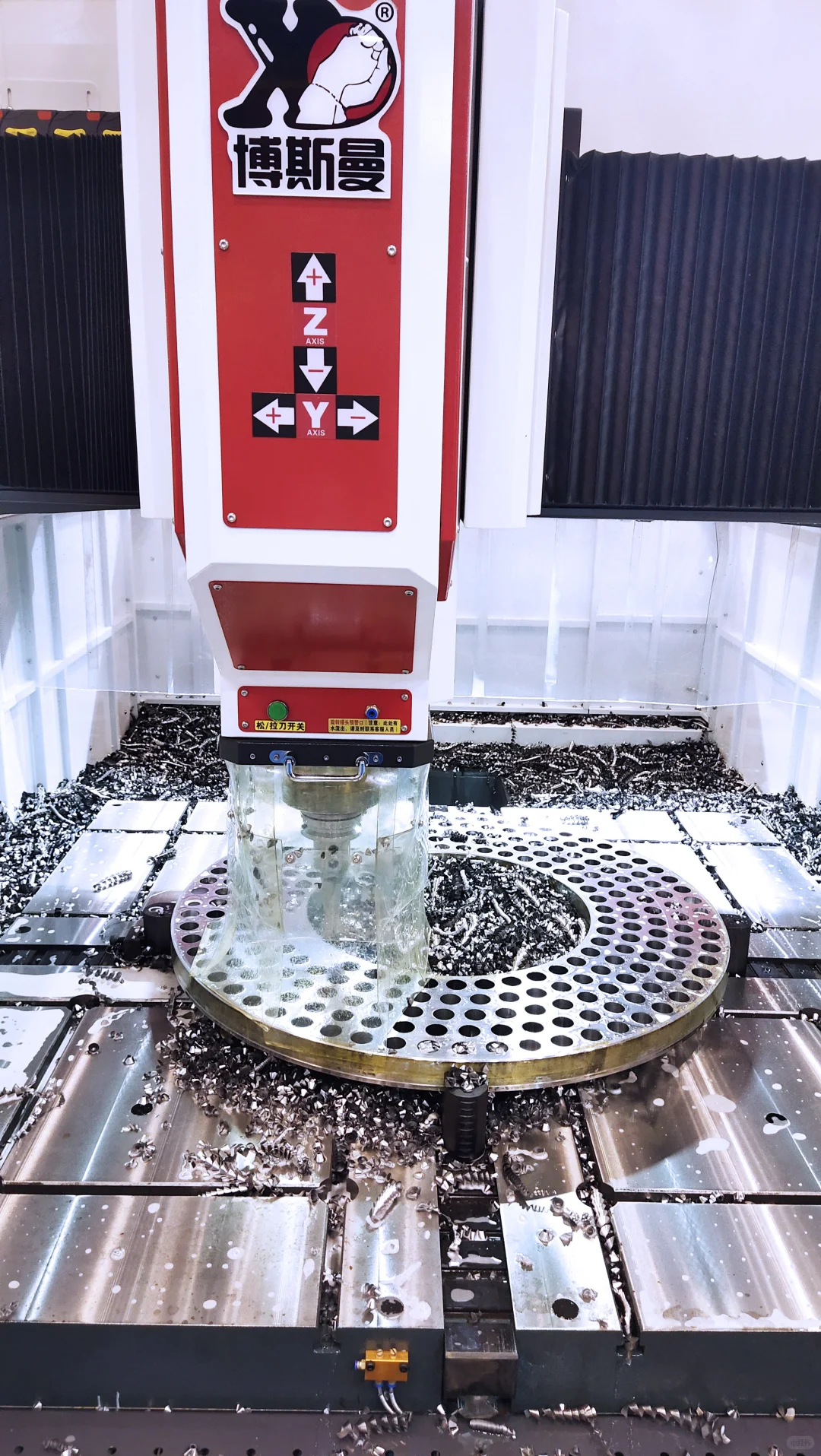

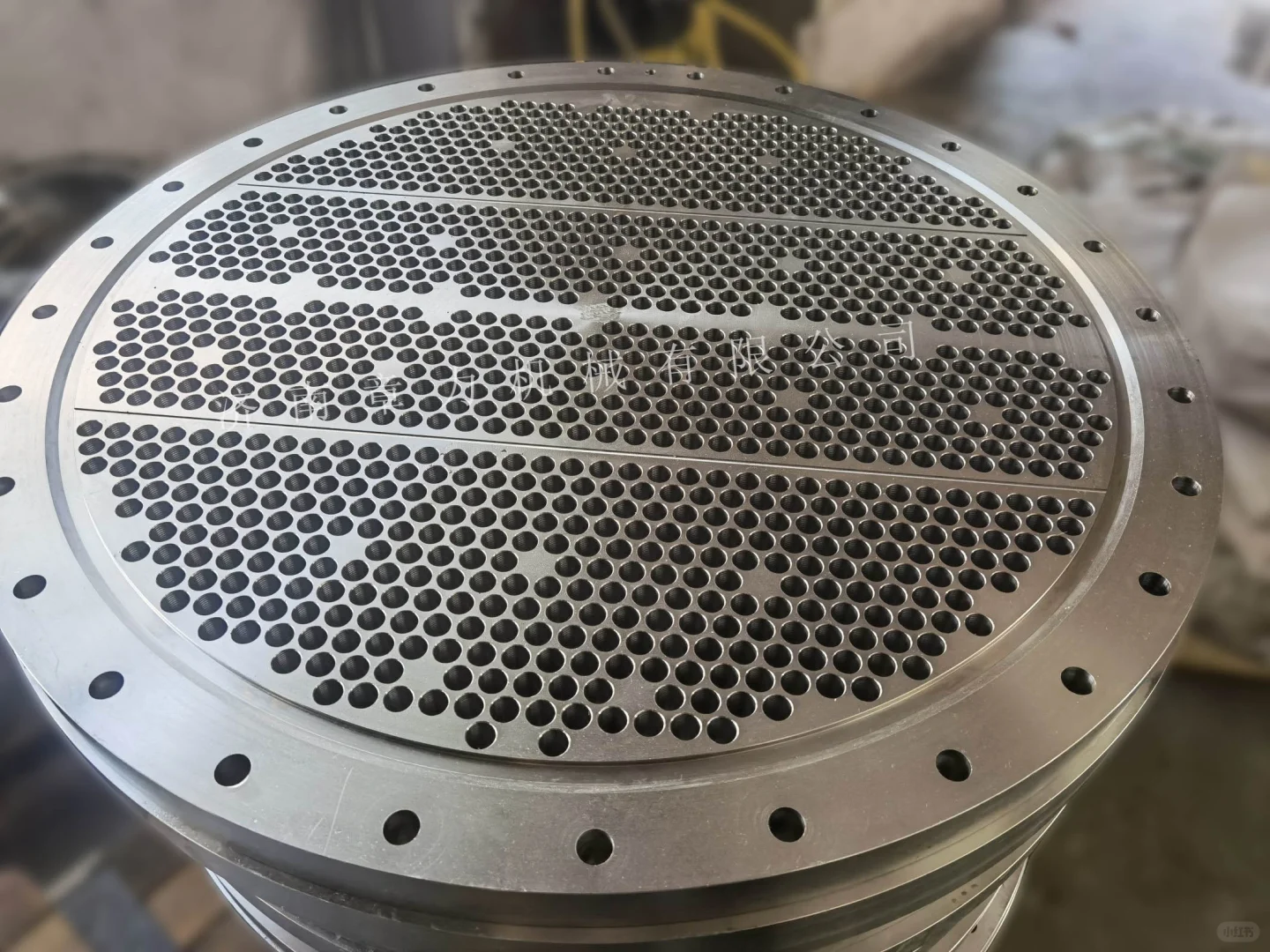

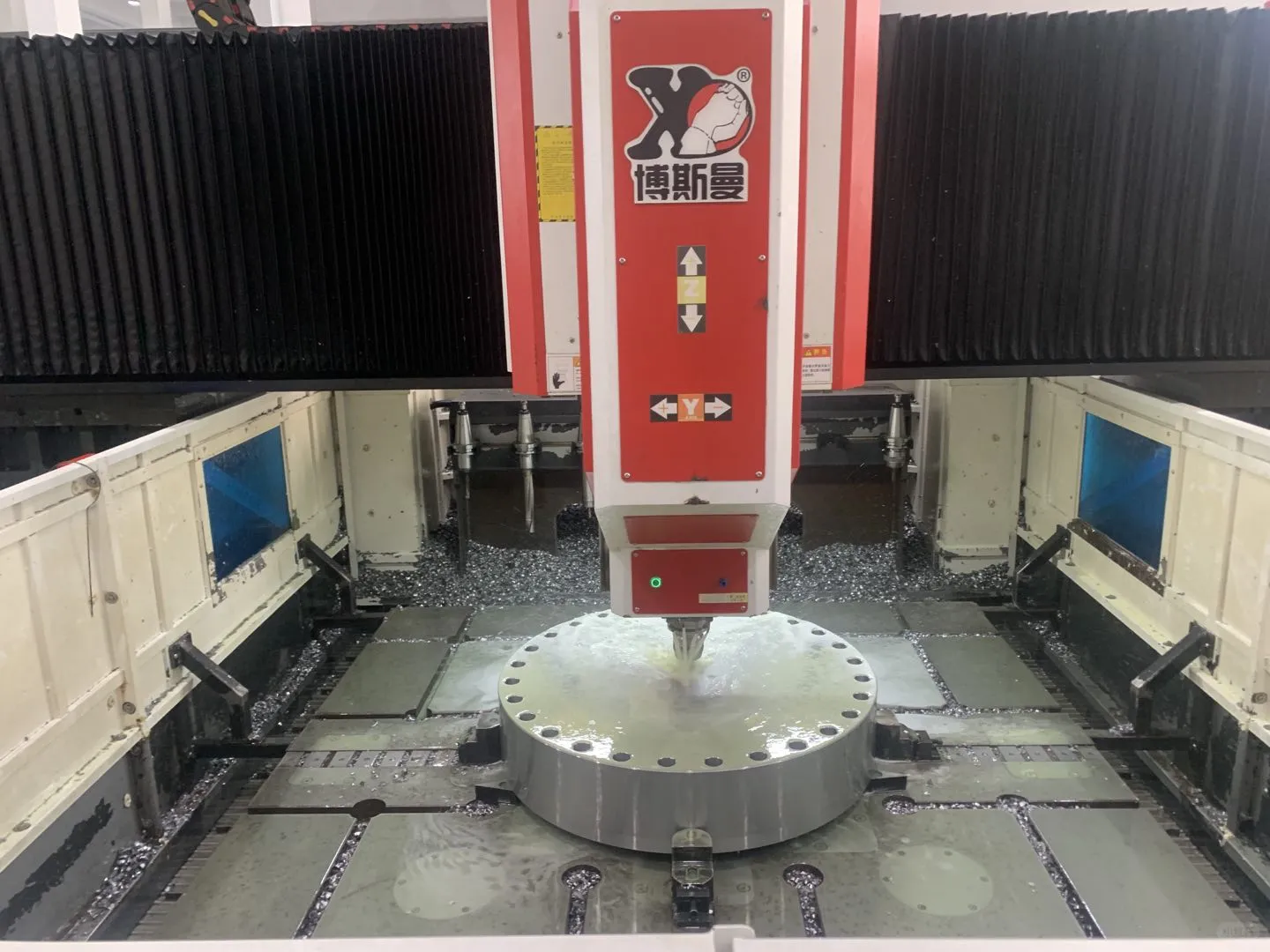

传统管板加工最突出的问题,是多设备协作导致的精度偏差。龙门数控钻铣床凭借一体化加工优势,从根源上解决精度难题。其采用高精度滚珠丝杠与线性导轨,定位精度高,配合探针自动测量补偿功能,能实时修正刀具磨损与装夹误差。加工时,管板一次装夹即可完成钻孔、铣面、攻丝等全工序,可稳定控制孔位间距公差,能够符合管板加工的精度标准。

二、效率翻倍提升,突破批量生产瓶颈

传统设备加工管板,不仅精度差,效率更是 “硬伤”。龙门数控钻铣床通过多重高效设计,实现加工效率翻倍。一方面,其搭载的高速主轴配合自动换刀装置,大幅减少单孔钻孔时间;借助 CAM 软件自动生成优化路径,效率成倍提升。

三、降本增效双驱动,适配管板行业发展需求

管板加工中,传统设备的高能耗、高人工成本,一直是企业的 “负担”。摇臂钻床需专人手动定位钻孔,且需多次返工修正,刀具损耗率高。龙门数控钻铣床通过自动化与智能化设计,显著降低综合成本。设备支持批量工件自动循环加工,1 名操作工可同时管理 2-3 台设备,人工成本降低 60%;其搭载的智能冷却与排屑系统,可精准控制冷却液用量,配合刀具磨损补偿功能,延长刀具寿命。

总结:

在管板行业向高精度、批量化、低成本转型的背景下,龙门数控钻铣床正以不可替代的优势,逐步取代传统加工设备。无论是破解精度难题、突破效率瓶颈,还是降低综合成本,都为管板企业注入新的发展动力,成为推动行业高质量发展的关键装备。

一、破解传统加工痛点,精度实现质的飞跃

传统管板加工最突出的问题,是多设备协作导致的精度偏差。龙门数控钻铣床凭借一体化加工优势,从根源上解决精度难题。其采用高精度滚珠丝杠与线性导轨,定位精度高,配合探针自动测量补偿功能,能实时修正刀具磨损与装夹误差。加工时,管板一次装夹即可完成钻孔、铣面、攻丝等全工序,可稳定控制孔位间距公差,能够符合管板加工的精度标准。

二、效率翻倍提升,突破批量生产瓶颈

传统设备加工管板,不仅精度差,效率更是 “硬伤”。龙门数控钻铣床通过多重高效设计,实现加工效率翻倍。一方面,其搭载的高速主轴配合自动换刀装置,大幅减少单孔钻孔时间;借助 CAM 软件自动生成优化路径,效率成倍提升。

三、降本增效双驱动,适配管板行业发展需求

管板加工中,传统设备的高能耗、高人工成本,一直是企业的 “负担”。摇臂钻床需专人手动定位钻孔,且需多次返工修正,刀具损耗率高。龙门数控钻铣床通过自动化与智能化设计,显著降低综合成本。设备支持批量工件自动循环加工,1 名操作工可同时管理 2-3 台设备,人工成本降低 60%;其搭载的智能冷却与排屑系统,可精准控制冷却液用量,配合刀具磨损补偿功能,延长刀具寿命。

总结:

在管板行业向高精度、批量化、低成本转型的背景下,龙门数控钻铣床正以不可替代的优势,逐步取代传统加工设备。无论是破解精度难题、突破效率瓶颈,还是降低综合成本,都为管板企业注入新的发展动力,成为推动行业高质量发展的关键装备。