жң¬йЎ№зӣ®ж—ЁеңЁе®һзҺ°дёӯе°ҸеһӢз”өжұ зҡ„иҮӘеҠЁиҫ“йҖҒгҖҒе–·з ҒдёҺеҲҶжӢЈиЈ…й…ҚеҠҹиғҪпјҢжҸҗеҚҮдј з»ҹдәәе·Ҙж“ҚдҪңзҡ„з”ҹдә§ж•ҲзҺҮдёҺдёҖиҮҙжҖ§гҖӮи®ҫи®ЎиһҚеҗҲдәҶиҮӘеҠЁиҫ“йҖҒгҖҒе®ҡдҪҚеӨ№е…·гҖҒе–·з ҒжЁЎз»„дёҺжҷәиғҪжЈҖжөӢзі»з»ҹпјҢе®һзҺ°дәҶд»ҺдёҠж–ҷеҲ°жҲҗе“Ғиҫ“еҮәзҡ„е…ЁжөҒзЁӢиҮӘеҠЁеҢ–гҖӮ

и®ҫеӨҮдё»иҰҒз”ұд»ҘдёӢдә”еӨ§йғЁеҲҶз»„жҲҗпјҡ

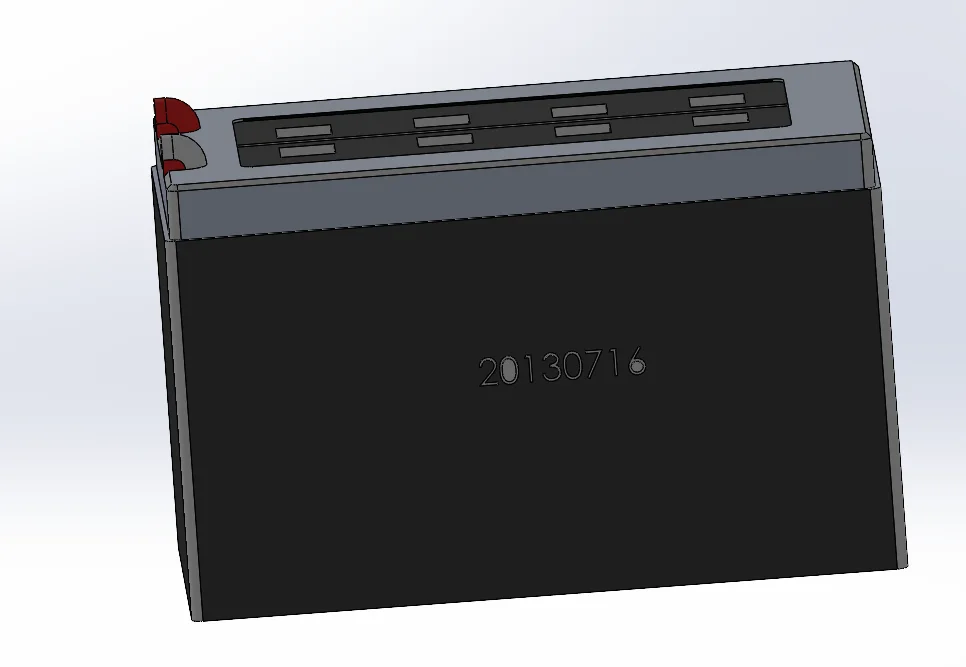

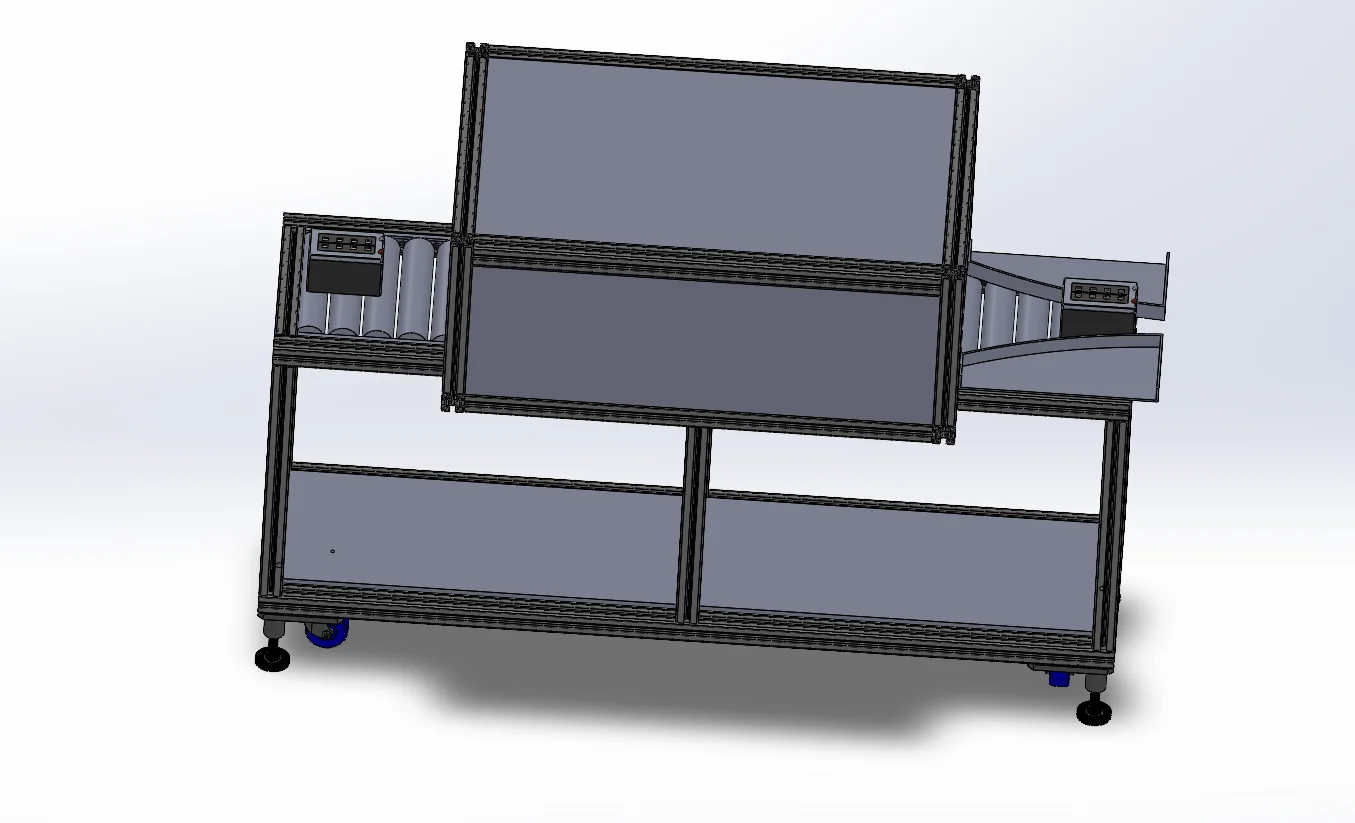

в‘ жҖ»дҪ“з»“жһ„дёҺеёғеұҖпјҡж•ҙжңәйҮҮз”Ёй“қеһӢжқҗ+й’ўз»“жһ„жЎҶжһ¶и®ҫи®ЎпјҲеӣҫ1-2пјүпјҢзәҝдҪ“жҖ»й•ҝзәҰ6зұіпјҢдёӯйғЁдёәе–·з ҒиЈ…зҪ®пјҢе·ҰеҸідёәдёҠгҖҒдёӢж–ҷдёҺеҲҶжӢЈеҢәеҹҹгҖӮж•ҙдҪ“з»“жһ„еҜ№з§°пјҢеә•йғЁе®үиЈ…и„ҡиҪ®дёҺи°ғиҠӮи„ҡпјҢдҫҝдәҺ移еҠЁдёҺж°ҙе№іи°ғж•ҙгҖӮзәҝдҪ“е°ҒжқҝйҮҮз”Ёдәҡе…ӢеҠӣдёҺй“қеЎ‘жқҝз»„еҗҲпјҢе…јйЎҫйҳІжҠӨдёҺзҫҺи§ӮгҖӮ

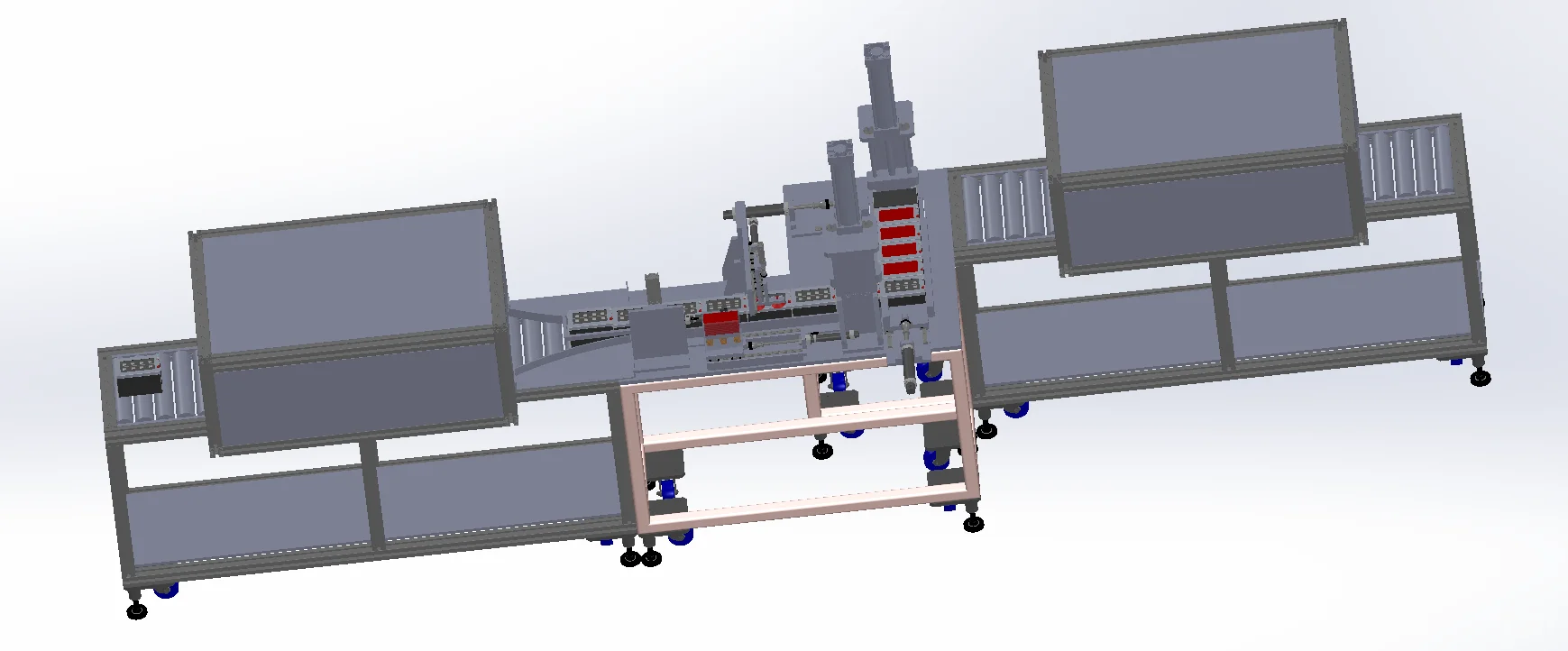

в‘Ў иҫ“йҖҒдёҺе®ҡдҪҚзі»з»ҹпјҡиҫ“йҖҒдё»зәҝйҮҮз”Ёж»ҡзӯ’иҫ“йҖҒжңәжһ„пјҲеӣҫ2пјүпјҢз”ұз”өжңәй©ұеҠЁй“ҫиҪ®еҗҢжӯҘдј еҠЁпјҢдј еҠЁе№ізЁігҖӮдә§е“ҒйҖҡиҝҮе…үз”өжЈҖжөӢе®һзҺ°иҮӘеҠЁе®ҡдҪҚдёҺеҒңжңәжҺ§еҲ¶гҖӮжҜҸдёӘиҪҪе…·еҗ«йҷҗдҪҚеҚЎж§ҪдёҺеј№жҖ§ж”Ҝж’‘еһ«пјҲеӣҫ4пјүпјҢзЎ®дҝқз”өжұ еңЁе–·з ҒиҝҮзЁӢдёӯзҡ„зЁіе®ҡжҖ§гҖӮе®ҡдҪҚзІҫеәҰжҺ§еҲ¶еңЁВұ0.3mmгҖӮ

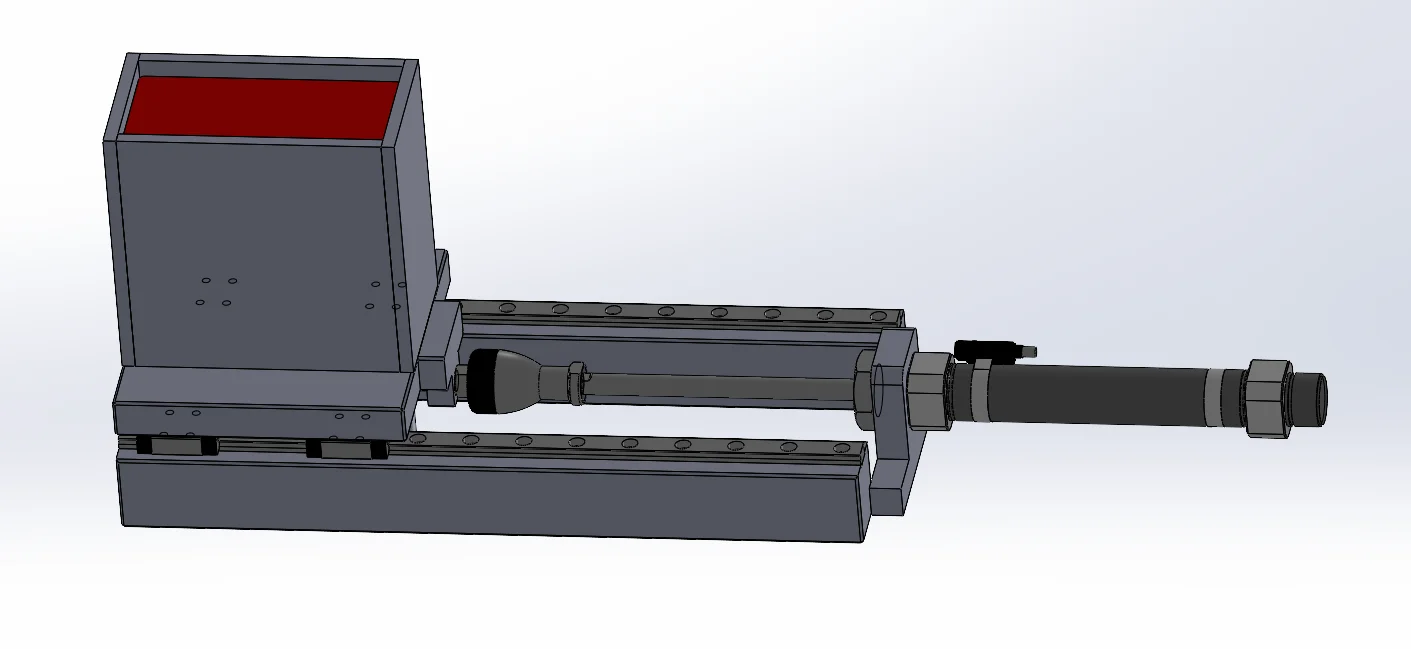

в‘ў е–·з ҒжЁЎз»„пјҡж ёеҝғйғЁеҲҶдёәеҸҜи°ғиЎҢзЁӢе–·з Ғжңәжһ„пјҲеӣҫ3пјүпјҢз”ұдјәжңҚз”өжңәеёҰеҠЁдёқжқҶж»‘еҸ°е®һзҺ°еүҚеҗҺ移еҠЁгҖӮе–·еӨҙеӣәе®ҡдәҺйҳІжҠӨзҪ©еҶ…пјҲеӣҫ4пјүпјҢиғҪиҮӘеҠЁиҜҶеҲ«з”өжұ дҪҚзҪ®е№¶е–·еҚ°з”ҹдә§жү№еҸ·гҖӮе–·еӨҙйҮҮз”Ёе·Ҙдёҡе–·еўЁж–№ејҸпјҢе–·еҚ°зІҫеәҰй«ҳгҖҒе“Қеә”йҖҹеәҰеҝ«гҖӮе–·з ҒжЁЎеқ—дёҺиҫ“йҖҒзі»з»ҹеҗҢжӯҘиҝҗиЎҢпјҢйҒҝе…ҚйҮҚеӨҚжҲ–жјҸе–·гҖӮ

в‘Ј жҺ§еҲ¶зі»з»ҹдёҺжЈҖжөӢжЁЎеқ—пјҡзі»з»ҹд»ҘPLCдёәж ёеҝғжҺ§еҲ¶еҚ•е…ғпјҢй…ҚеҗҲдәәжңәдәӨдә’еұҸе®һзҺ°еҸӮж•°и®ҫе®ҡгҖҒе–·еҚ°еҶ…е®№иҫ“е…ҘдёҺе®һж—¶зӣ‘жҺ§гҖӮдёӨз«Ҝи®ҫзҪ®з”өжұ жЈҖжөӢжЁЎеқ—пјҲеӣҫ5пјүпјҢеҸҜйҖҡиҝҮи§Ҷи§үиҜҶеҲ«зі»з»ҹж ЎйӘҢе–·з ҒеҶ…е®№дёҺдҪҚзҪ®жҳҜеҗҰжӯЈзЎ®пјҢејӮеёёж—¶иҮӘеҠЁеү”йҷӨгҖӮ

в‘Ө жҖ§иғҪеҲҶжһҗдёҺеҸӮж•°йӘҢиҜҒпјҡж•ҙжңәе°әеҜёзәҰ6000Г—900Г—1600mmгҖӮSolidWorksе»әжЁЎеҸҠеҸ—еҠӣеҲҶжһҗиЎЁжҳҺпјҡдё»жЎҶжһ¶з»“жһ„зЁіе®ҡпјҢжңҖеӨ§еҸҳеҪўйҮҸе°ҸдәҺ0.4mmгҖӮе–·з ҒиҠӮжӢҚеҸҜиҫҫ1.8з§’/件пјҢз”ҹдә§иҠӮжӢҚжҸҗеҚҮзәҰ3еҖҚгҖӮи®ҫеӨҮеҠҹзҺҮзәҰ1.5kWпјҢж•ҙзәҝеҷӘйҹідҪҺдәҺ65dBпјҢж»Ўи¶іе·Ҙдёҡз”ҹдә§ж ҮеҮҶгҖӮ

жң¬йЎ№зӣ®еҺҶж—¶12е‘ЁпјҢд»Һжңәжў°з»“жһ„гҖҒжҺ§еҲ¶йҖ»иҫ‘еҲ°е–·з Ғз®—жі•и°ғиҜ•еқҮзӢ¬з«Ӣе®ҢжҲҗгҖӮжңҖз»Ҳе®һзҺ°дәҶз”өжұ иҮӘеҠЁиҝӣж–ҷгҖҒе®ҡдҪҚе–·з ҒгҖҒдҝЎжҒҜж ЎйӘҢдёҺеҲҶжӢЈеҮәж–ҷзҡ„й—ӯзҺҜжҺ§еҲ¶гҖӮ

иҜҘи®ҫи®ЎдёҚд»…йӘҢиҜҒдәҶжңәжў°и®ҫи®ЎдёҺиҮӘеҠЁжҺ§еҲ¶зҡ„иһҚеҗҲиғҪеҠӣпјҢд№ҹдёәз”өжұ иЎҢдёҡиҮӘеҠЁеҢ–иЈ…еӨҮзҡ„ж ҮеҮҶеҢ–дёҺжҷәиғҪеҢ–еҚҮзә§жҸҗдҫӣдәҶеҸҜиЎҢж–№жЎҲгҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁеҢ–иЈ…й…Қзәҝ #з”өжұ е–·з Ғжңә #иҫ“йҖҒзі»з»ҹ #дјәжңҚжҺ§еҲ¶ #PLCзі»з»ҹ #SolidWorksе»әжЁЎ #е·ҘдёҡиҮӘеҠЁеҢ– #и§Ҷи§үжЈҖжөӢ

и®ҫеӨҮдё»иҰҒз”ұд»ҘдёӢдә”еӨ§йғЁеҲҶз»„жҲҗпјҡ

в‘ жҖ»дҪ“з»“жһ„дёҺеёғеұҖпјҡж•ҙжңәйҮҮз”Ёй“қеһӢжқҗ+й’ўз»“жһ„жЎҶжһ¶и®ҫи®ЎпјҲеӣҫ1-2пјүпјҢзәҝдҪ“жҖ»й•ҝзәҰ6зұіпјҢдёӯйғЁдёәе–·з ҒиЈ…зҪ®пјҢе·ҰеҸідёәдёҠгҖҒдёӢж–ҷдёҺеҲҶжӢЈеҢәеҹҹгҖӮж•ҙдҪ“з»“жһ„еҜ№з§°пјҢеә•йғЁе®үиЈ…и„ҡиҪ®дёҺи°ғиҠӮи„ҡпјҢдҫҝдәҺ移еҠЁдёҺж°ҙе№іи°ғж•ҙгҖӮзәҝдҪ“е°ҒжқҝйҮҮз”Ёдәҡе…ӢеҠӣдёҺй“қеЎ‘жқҝз»„еҗҲпјҢе…јйЎҫйҳІжҠӨдёҺзҫҺи§ӮгҖӮ

в‘Ў иҫ“йҖҒдёҺе®ҡдҪҚзі»з»ҹпјҡиҫ“йҖҒдё»зәҝйҮҮз”Ёж»ҡзӯ’иҫ“йҖҒжңәжһ„пјҲеӣҫ2пјүпјҢз”ұз”өжңәй©ұеҠЁй“ҫиҪ®еҗҢжӯҘдј еҠЁпјҢдј еҠЁе№ізЁігҖӮдә§е“ҒйҖҡиҝҮе…үз”өжЈҖжөӢе®һзҺ°иҮӘеҠЁе®ҡдҪҚдёҺеҒңжңәжҺ§еҲ¶гҖӮжҜҸдёӘиҪҪе…·еҗ«йҷҗдҪҚеҚЎж§ҪдёҺеј№жҖ§ж”Ҝж’‘еһ«пјҲеӣҫ4пјүпјҢзЎ®дҝқз”өжұ еңЁе–·з ҒиҝҮзЁӢдёӯзҡ„зЁіе®ҡжҖ§гҖӮе®ҡдҪҚзІҫеәҰжҺ§еҲ¶еңЁВұ0.3mmгҖӮ

в‘ў е–·з ҒжЁЎз»„пјҡж ёеҝғйғЁеҲҶдёәеҸҜи°ғиЎҢзЁӢе–·з Ғжңәжһ„пјҲеӣҫ3пјүпјҢз”ұдјәжңҚз”өжңәеёҰеҠЁдёқжқҶж»‘еҸ°е®һзҺ°еүҚеҗҺ移еҠЁгҖӮе–·еӨҙеӣәе®ҡдәҺйҳІжҠӨзҪ©еҶ…пјҲеӣҫ4пјүпјҢиғҪиҮӘеҠЁиҜҶеҲ«з”өжұ дҪҚзҪ®е№¶е–·еҚ°з”ҹдә§жү№еҸ·гҖӮе–·еӨҙйҮҮз”Ёе·Ҙдёҡе–·еўЁж–№ејҸпјҢе–·еҚ°зІҫеәҰй«ҳгҖҒе“Қеә”йҖҹеәҰеҝ«гҖӮе–·з ҒжЁЎеқ—дёҺиҫ“йҖҒзі»з»ҹеҗҢжӯҘиҝҗиЎҢпјҢйҒҝе…ҚйҮҚеӨҚжҲ–жјҸе–·гҖӮ

в‘Ј жҺ§еҲ¶зі»з»ҹдёҺжЈҖжөӢжЁЎеқ—пјҡзі»з»ҹд»ҘPLCдёәж ёеҝғжҺ§еҲ¶еҚ•е…ғпјҢй…ҚеҗҲдәәжңәдәӨдә’еұҸе®һзҺ°еҸӮж•°и®ҫе®ҡгҖҒе–·еҚ°еҶ…е®№иҫ“е…ҘдёҺе®һж—¶зӣ‘жҺ§гҖӮдёӨз«Ҝи®ҫзҪ®з”өжұ жЈҖжөӢжЁЎеқ—пјҲеӣҫ5пјүпјҢеҸҜйҖҡиҝҮи§Ҷи§үиҜҶеҲ«зі»з»ҹж ЎйӘҢе–·з ҒеҶ…е®№дёҺдҪҚзҪ®жҳҜеҗҰжӯЈзЎ®пјҢејӮеёёж—¶иҮӘеҠЁеү”йҷӨгҖӮ

в‘Ө жҖ§иғҪеҲҶжһҗдёҺеҸӮж•°йӘҢиҜҒпјҡж•ҙжңәе°әеҜёзәҰ6000Г—900Г—1600mmгҖӮSolidWorksе»әжЁЎеҸҠеҸ—еҠӣеҲҶжһҗиЎЁжҳҺпјҡдё»жЎҶжһ¶з»“жһ„зЁіе®ҡпјҢжңҖеӨ§еҸҳеҪўйҮҸе°ҸдәҺ0.4mmгҖӮе–·з ҒиҠӮжӢҚеҸҜиҫҫ1.8з§’/件пјҢз”ҹдә§иҠӮжӢҚжҸҗеҚҮзәҰ3еҖҚгҖӮи®ҫеӨҮеҠҹзҺҮзәҰ1.5kWпјҢж•ҙзәҝеҷӘйҹідҪҺдәҺ65dBпјҢж»Ўи¶іе·Ҙдёҡз”ҹдә§ж ҮеҮҶгҖӮ

жң¬йЎ№зӣ®еҺҶж—¶12е‘ЁпјҢд»Һжңәжў°з»“жһ„гҖҒжҺ§еҲ¶йҖ»иҫ‘еҲ°е–·з Ғз®—жі•и°ғиҜ•еқҮзӢ¬з«Ӣе®ҢжҲҗгҖӮжңҖз»Ҳе®һзҺ°дәҶз”өжұ иҮӘеҠЁиҝӣж–ҷгҖҒе®ҡдҪҚе–·з ҒгҖҒдҝЎжҒҜж ЎйӘҢдёҺеҲҶжӢЈеҮәж–ҷзҡ„й—ӯзҺҜжҺ§еҲ¶гҖӮ

иҜҘи®ҫи®ЎдёҚд»…йӘҢиҜҒдәҶжңәжў°и®ҫи®ЎдёҺиҮӘеҠЁжҺ§еҲ¶зҡ„иһҚеҗҲиғҪеҠӣпјҢд№ҹдёәз”өжұ иЎҢдёҡиҮӘеҠЁеҢ–иЈ…еӨҮзҡ„ж ҮеҮҶеҢ–дёҺжҷәиғҪеҢ–еҚҮзә§жҸҗдҫӣдәҶеҸҜиЎҢж–№жЎҲгҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁеҢ–иЈ…й…Қзәҝ #з”өжұ е–·з Ғжңә #иҫ“йҖҒзі»з»ҹ #дјәжңҚжҺ§еҲ¶ #PLCзі»з»ҹ #SolidWorksе»әжЁЎ #е·ҘдёҡиҮӘеҠЁеҢ– #и§Ҷи§үжЈҖжөӢ