LED PCB的制造工艺是确保亮度表现的关键后天因素,即使设计优秀,工艺缺陷仍会导致亮度不足或不均匀。优化制造流程需聚焦焊接质量、阻焊层反光性、散热涂层均匀性及元件贴装精度四大核心环节。

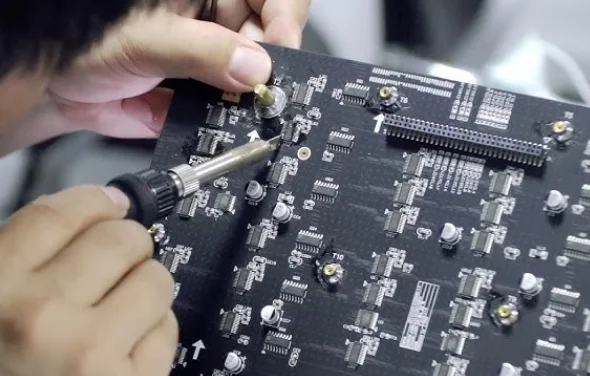

1. 焊接工艺:保障电流稳定导通

焊接缺陷如虚焊或冷焊会显著增加接触电阻,导致电流下降和局部亮度不均。虚焊使接触电阻从正常<0.1Ω升至1Ω以上,导致单颗LED电流从20mA降至10–15mA,亮度衰减25%–50%。冷焊因温度不足(如无铅焊锡需217℃而实际仅200℃)形成粗糙焊点,引起电流波动和闪烁。优化要点包括:严格控制无铅焊锡温度在230–250℃±5℃、焊接时间3–5秒,并通过AOI(自动光学检测)和接触电阻抽样测试(≤0.1Ω为合格)确保质量。

2. 阻焊层选择:提升光线反射效率

阻焊层颜色直接影响反光率,进而决定整体光效。白色阻焊层反光率达80%–90%,比绿色(30%–40%)或黑色(5%–15%)更能减少光线吸收,亮度提升15%–20%。例如,LED背光模组采用白色阻焊层时亮度为500lm,改用绿色则降至420lm。工艺上需控制厚度在10–20μm、平整度≤5μm,并通过百格测试(附着力≥4B)避免脱落导致局部暗区。

3. 散热涂层处理:抑制高温光衰

散热涂层能增强PCB导热性,防止LED结温升高引发亮度衰减。导热硅脂涂层(导热系数1.0–3.0 W/(m·K))涂覆于铝基板底层,可提升散热效率20%–30%,将结温从85℃降至70℃。陶瓷涂层(5.0–10 W/(m·K))效果更佳但成本较高。关键工艺包括使用点胶机确保涂层厚度均匀(50–100μm±10%),并真空脱泡避免气泡杂质中断导热路径。

4. 元件贴装精度:优化光线分布均匀性

LED贴装角度和位置偏差会导致光线分布不均。角度偏差>5°时,局部亮度下降10%–15%;位置偏差>0.5mm会引起间距紊乱。需采用高精度贴片机(视觉定位)控制角度偏差≤3°、位置偏差≤0.2mm,并抽样20%用角度测量仪验证。例如,某面板偏差8°导致边缘亮度从200 cd/㎡降至170 cd/㎡,调整后均匀性恢复至91%。

1. 焊接工艺:保障电流稳定导通

焊接缺陷如虚焊或冷焊会显著增加接触电阻,导致电流下降和局部亮度不均。虚焊使接触电阻从正常<0.1Ω升至1Ω以上,导致单颗LED电流从20mA降至10–15mA,亮度衰减25%–50%。冷焊因温度不足(如无铅焊锡需217℃而实际仅200℃)形成粗糙焊点,引起电流波动和闪烁。优化要点包括:严格控制无铅焊锡温度在230–250℃±5℃、焊接时间3–5秒,并通过AOI(自动光学检测)和接触电阻抽样测试(≤0.1Ω为合格)确保质量。

2. 阻焊层选择:提升光线反射效率

阻焊层颜色直接影响反光率,进而决定整体光效。白色阻焊层反光率达80%–90%,比绿色(30%–40%)或黑色(5%–15%)更能减少光线吸收,亮度提升15%–20%。例如,LED背光模组采用白色阻焊层时亮度为500lm,改用绿色则降至420lm。工艺上需控制厚度在10–20μm、平整度≤5μm,并通过百格测试(附着力≥4B)避免脱落导致局部暗区。

3. 散热涂层处理:抑制高温光衰

散热涂层能增强PCB导热性,防止LED结温升高引发亮度衰减。导热硅脂涂层(导热系数1.0–3.0 W/(m·K))涂覆于铝基板底层,可提升散热效率20%–30%,将结温从85℃降至70℃。陶瓷涂层(5.0–10 W/(m·K))效果更佳但成本较高。关键工艺包括使用点胶机确保涂层厚度均匀(50–100μm±10%),并真空脱泡避免气泡杂质中断导热路径。

4. 元件贴装精度:优化光线分布均匀性

LED贴装角度和位置偏差会导致光线分布不均。角度偏差>5°时,局部亮度下降10%–15%;位置偏差>0.5mm会引起间距紊乱。需采用高精度贴片机(视觉定位)控制角度偏差≤3°、位置偏差≤0.2mm,并抽样20%用角度测量仪验证。例如,某面板偏差8°导致边缘亮度从200 cd/㎡降至170 cd/㎡,调整后均匀性恢复至91%。