设计要点

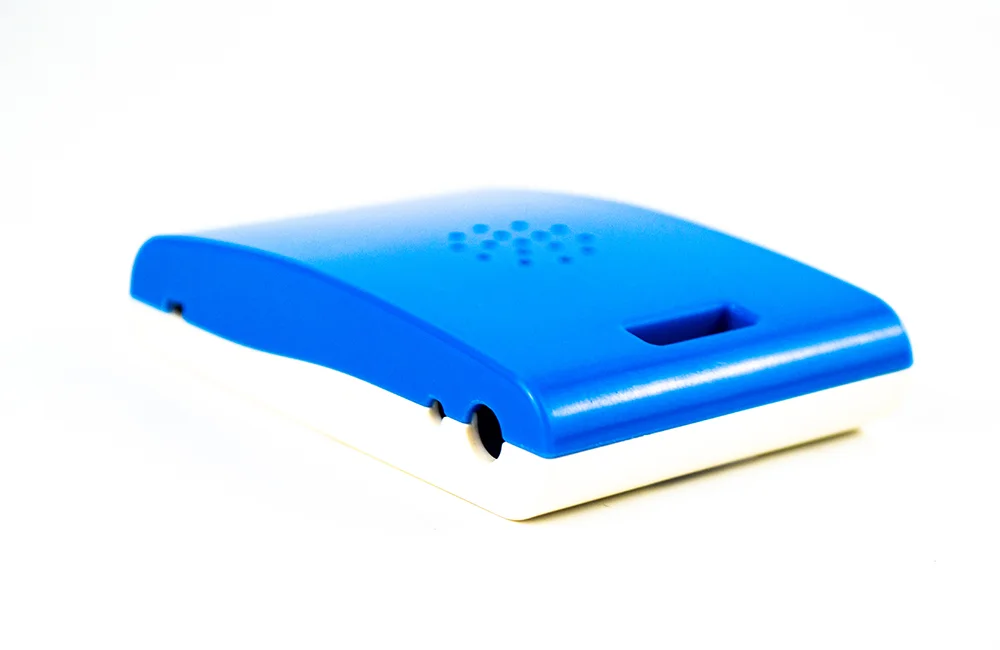

产品分析:扩音器外壳通常具有特定的形状和功能要求,在设计手板模型时,需要充分考虑其外观造型、尺寸精度、壁厚均匀性、结构强度以及与其他部件的装配关系等因素。例如,扩音器的喇叭部分需要有合适的空间和形状来保证音质的传播,同时外壳的手持部分要符合人体工程学,方便使用者握持。

材料选择:根据扩音器外壳的使用环境和性能要求,选择合适的注塑材料。常见的材料有 ABS、PC、PP 等塑料。ABS 具有良好的强度、韧性和表面硬度,适用于大多数扩音器外壳;PC 材料则具有更高的强度和耐热性,适合对性能要求较高的场合;PP 材料则具有较好的柔韧性和耐化学腐蚀性。

模具设计:注塑模具的设计直接影响到手板模型的质量和生产效率。模具的结构应合理、紧凑,便于加工和装配。在设计模具时,需要考虑分型面的选择、脱模方式、冷却系统的布局以及浇口的位置和数量等因素。例如,采用合理的冷却系统可以缩短注塑周期,提高生产效率,同时保证产品的质量稳定性。

加工工艺

CNC 加工:CNC 加工是制作注塑加工扩音器外壳手板模型的常用工艺之一。通过计算机数控系统控制刀具的运动轨迹,将毛坯材料加工成所需的形状和尺寸。CNC 加工具有精度高、效率快、重复性好等优点,可以制作出复杂的形状和结构。在 CNC 加工过程中,需要选择合适的刀具、切削参数和加工工艺,以保证加工质量和效率。

3D 打印:3D 打印技术也可用于制作扩音器外壳手板模型,尤其是对于一些复杂结构或小批量生产的情况。3D 打印可以直接根据设计模型制造出实体产品,无需制作模具,具有快速、灵活的特点。常见的 3D 打印技术有 FDM、SLA、SLS 等,不同的技术适用于不同的材料和精度要求。

真空注塑:真空注塑是一种在注塑过程中采用真空辅助成型的工艺,可以有效减少产品的气泡、缩痕等缺陷,提高产品的表面质量和尺寸精度。在真空注塑加工扩音器外壳手板模型时,需要配备相应的真空注塑设备和模具,并严格控制注塑工艺参数,如注塑压力、注塑速度、保压时间、冷却时间等。

质量检测

尺寸精度检测:采用量具如卡尺、千分尺、三坐标测量仪等对扩音器外壳手板模型的尺寸进行测量,确保其符合设计要求的公差范围。

装配性能测试:将扩音器外壳手板模型与其他相关部件进行试装配,检查其装配的顺畅性、紧密性以及整体的配合效果,确保在实际使用中能够正常组装和拆卸 。#手板加工

产品分析:扩音器外壳通常具有特定的形状和功能要求,在设计手板模型时,需要充分考虑其外观造型、尺寸精度、壁厚均匀性、结构强度以及与其他部件的装配关系等因素。例如,扩音器的喇叭部分需要有合适的空间和形状来保证音质的传播,同时外壳的手持部分要符合人体工程学,方便使用者握持。

材料选择:根据扩音器外壳的使用环境和性能要求,选择合适的注塑材料。常见的材料有 ABS、PC、PP 等塑料。ABS 具有良好的强度、韧性和表面硬度,适用于大多数扩音器外壳;PC 材料则具有更高的强度和耐热性,适合对性能要求较高的场合;PP 材料则具有较好的柔韧性和耐化学腐蚀性。

模具设计:注塑模具的设计直接影响到手板模型的质量和生产效率。模具的结构应合理、紧凑,便于加工和装配。在设计模具时,需要考虑分型面的选择、脱模方式、冷却系统的布局以及浇口的位置和数量等因素。例如,采用合理的冷却系统可以缩短注塑周期,提高生产效率,同时保证产品的质量稳定性。

加工工艺

CNC 加工:CNC 加工是制作注塑加工扩音器外壳手板模型的常用工艺之一。通过计算机数控系统控制刀具的运动轨迹,将毛坯材料加工成所需的形状和尺寸。CNC 加工具有精度高、效率快、重复性好等优点,可以制作出复杂的形状和结构。在 CNC 加工过程中,需要选择合适的刀具、切削参数和加工工艺,以保证加工质量和效率。

3D 打印:3D 打印技术也可用于制作扩音器外壳手板模型,尤其是对于一些复杂结构或小批量生产的情况。3D 打印可以直接根据设计模型制造出实体产品,无需制作模具,具有快速、灵活的特点。常见的 3D 打印技术有 FDM、SLA、SLS 等,不同的技术适用于不同的材料和精度要求。

真空注塑:真空注塑是一种在注塑过程中采用真空辅助成型的工艺,可以有效减少产品的气泡、缩痕等缺陷,提高产品的表面质量和尺寸精度。在真空注塑加工扩音器外壳手板模型时,需要配备相应的真空注塑设备和模具,并严格控制注塑工艺参数,如注塑压力、注塑速度、保压时间、冷却时间等。

质量检测

尺寸精度检测:采用量具如卡尺、千分尺、三坐标测量仪等对扩音器外壳手板模型的尺寸进行测量,确保其符合设计要求的公差范围。

装配性能测试:将扩音器外壳手板模型与其他相关部件进行试装配,检查其装配的顺畅性、紧密性以及整体的配合效果,确保在实际使用中能够正常组装和拆卸 。#手板加工