жң¬йЎ№зӣ®ж—ЁеңЁй’ҲеҜ№жү№йҮҸе°ҸеһӢйӣ¶д»¶зҡ„й«ҳж•ҲиЈ…й…ҚдёҺжЈҖжөӢйңҖжұӮпјҢи®ҫи®ЎдёҖеҘ—з»“жһ„зҙ§еҮ‘гҖҒиҠӮжӢҚй«ҳж•Ҳзҡ„еҸҢе·ҘдҪҚж°”еҠЁиЈ…й…ҚжЈҖжөӢи®ҫеӨҮгҖӮзі»з»ҹиһҚеҗҲдәҶж°”еҠЁжү§иЎҢгҖҒе·ҘдҪҚеҗҢжӯҘдёҺPLCжҺ§еҲ¶зӯүж ёеҝғжҠҖжңҜпјҢе®һзҺ°дәҶйӣ¶д»¶зҡ„зІҫеҮҶе®ҡдҪҚгҖҒеҺӢиЈ…дёҺиҮӘеҠЁжЈҖжөӢгҖӮ

и®ҫеӨҮдё»иҰҒз”ұд»ҘдёӢдә”йғЁеҲҶз»„жҲҗпјҡ

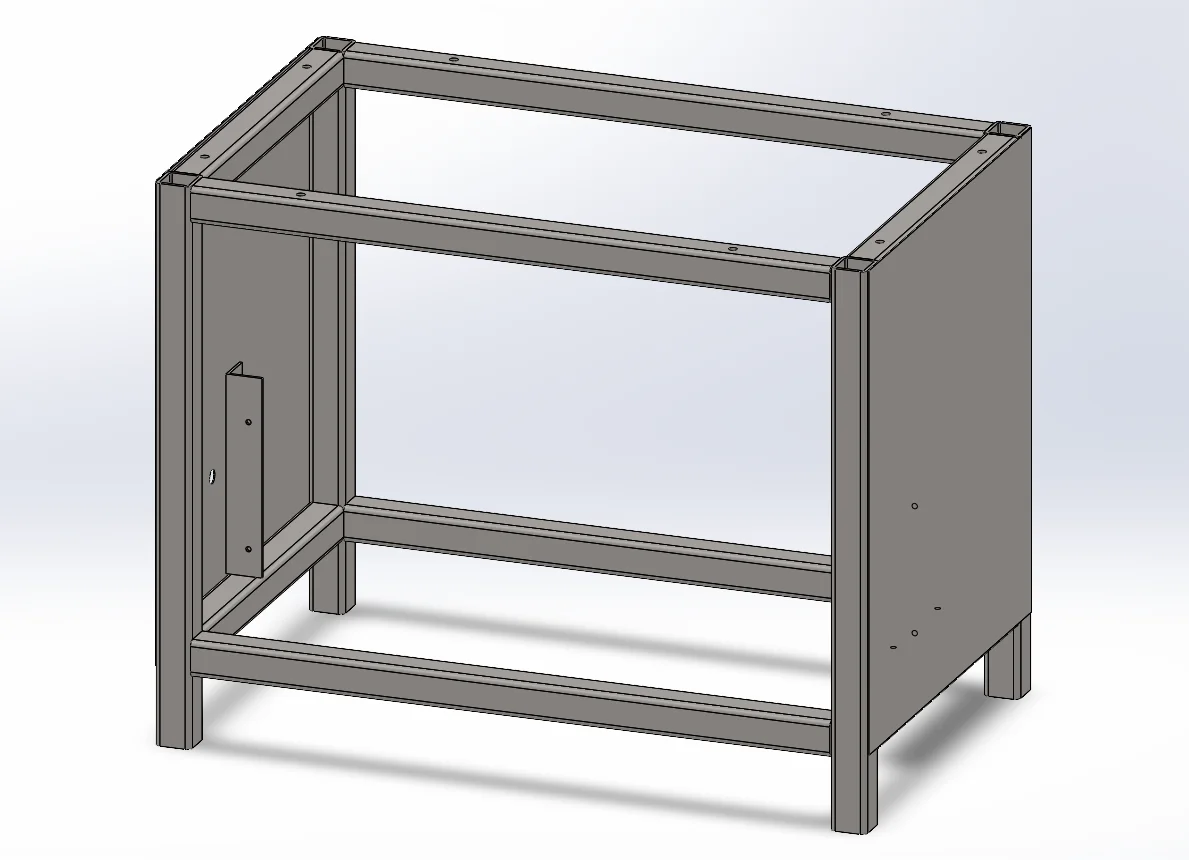

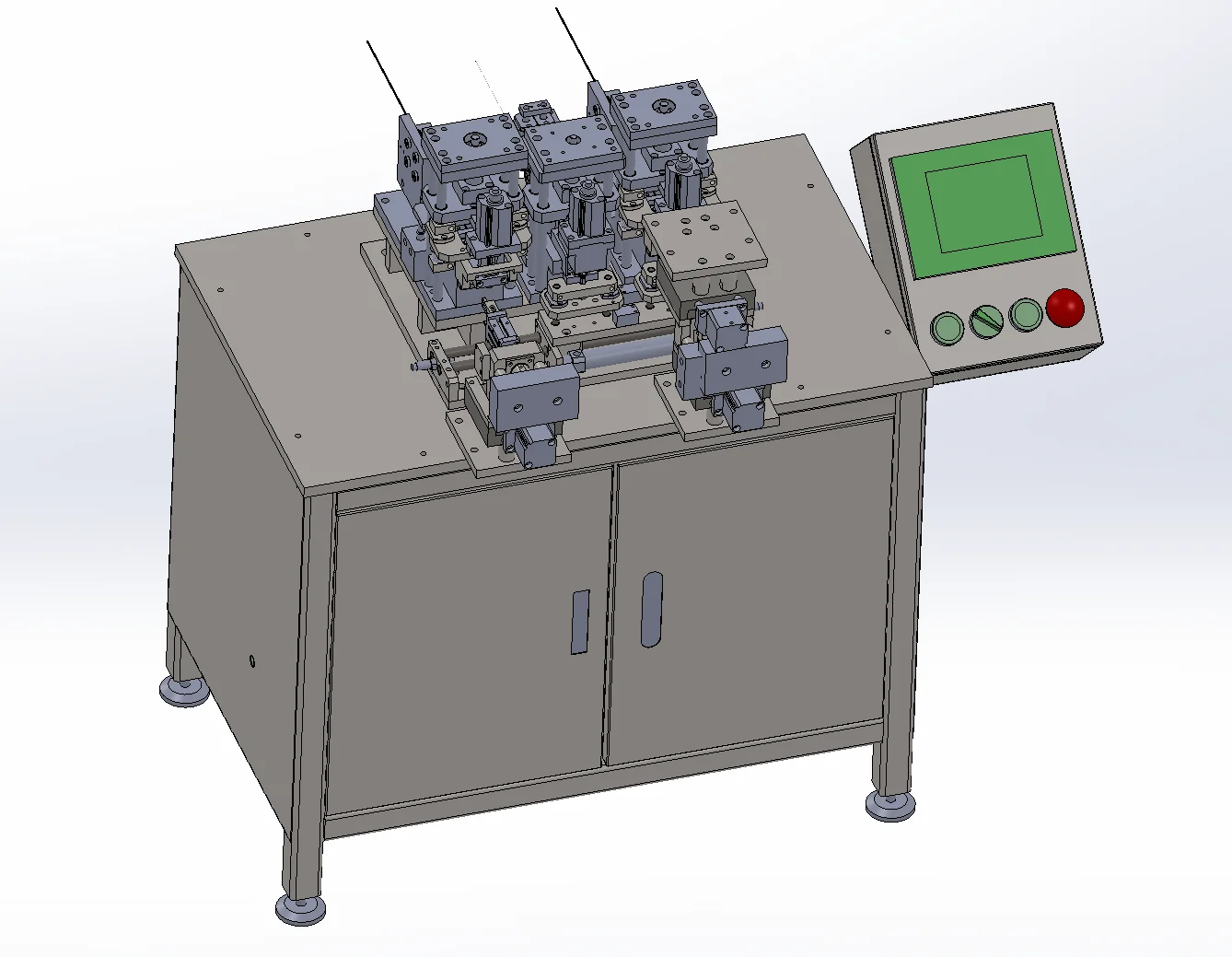

в‘ ж•ҙжңәз»“жһ„дёҺжңәжһ¶и®ҫи®Ўпјҡи®ҫеӨҮйҮҮз”Ёй’ўеҲ¶з„ҠжҺҘж”Ҝжһ¶+й’ЈйҮ‘е°Ғжқҝз»“жһ„пјҲеӣҫ3пјүпјҢж•ҙдҪ“зЁіеӣәпјҢйҳІжҠӨжҖ§ејәгҖӮж“ҚдҪңеҸ°дёҠеёғзҪ®дёӨз»„зӢ¬з«ӢиЈ…й…ҚеҚ•е…ғеҸҠжҺ§еҲ¶йқўжқҝпјҲеӣҫ1пјүпјҢдёӢж–№дёәз”өжҺ§дёҺж°”жәҗжЁЎеқ—еҢәпјҢз»“жһ„зҙ§еҮ‘гҖҒз»ҙдҝ®дҫҝжҚ·гҖӮ

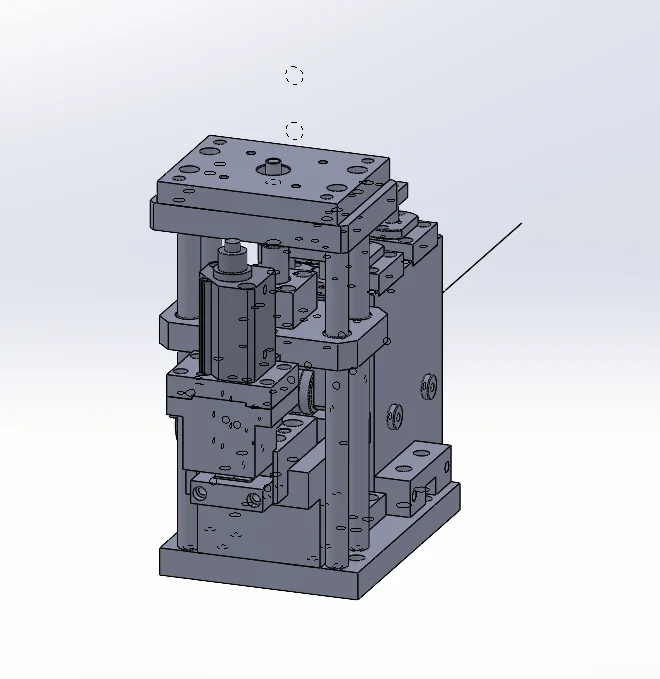

в‘Ў иЈ…й…Қжү§иЎҢжңәжһ„пјҡж ёеҝғиЈ…й…ҚеҚ•е…ғйҮҮз”ЁеҸҢеҜјеҗ‘з«ӢејҸж°”зјё+ж»‘еҸ°еҜјиҪЁзі»з»ҹпјҲеӣҫ2пјүпјҢдҝқиҜҒдёҠдёӢиҝҗеҠЁзҡ„е№ізЁіжҖ§дёҺзІҫеәҰгҖӮй…ҚеҗҲйҷҗдҪҚдј ж„ҹеҷЁдёҺе®ҡдҪҚй”ҖпјҢе®һзҺ°й«ҳйҮҚеӨҚе®ҡдҪҚпјҲзІҫеәҰВұ0.03mmпјүгҖӮдёҠжЁЎз”ұж°”зјёеёҰеҠЁе®ҢжҲҗеҺӢиЈ…пјҢдёӢжЁЎйҮҮз”Ёеҝ«жҚўз»“жһ„пјҢеҸҜйҖӮеә”еӨҡи§„ж јйӣ¶д»¶гҖӮ

в‘ў жҺ§еҲ¶зі»з»ҹдёҺдәәжңәдәӨдә’пјҡи®ҫеӨҮеҸідҫ§и®ҫжңүдёҖдҪ“еҢ–жҺ§еҲ¶йқўжқҝпјҲеӣҫ1пјүпјҢеҢ…жӢ¬и§Ұж‘ёеұҸгҖҒеҗҜеҠЁ/еҒңжӯўжҢүй’®дёҺжҖҘеҒңејҖе…ігҖӮзі»з»ҹд»ҘPLCдёәж ёеҝғжҺ§еҲ¶еҚ•е…ғпјҢиҙҹиҙЈж°”зјёйЎәеәҸеҠЁдҪңгҖҒиҠӮжӢҚжҺ§еҲ¶дёҺејӮеёёжЈҖжөӢпјҢзЎ®дҝқиҝҗиЎҢе®үе…ЁзЁіе®ҡгҖӮ

в‘Ј ж°”еҠЁзі»з»ҹдёҺдҝЎеҸ·еҸҚйҰҲпјҡйҮҮз”ЁSMCж°”еҠЁе…ғ件пјҢж°”жәҗз»ҸдёүиҒ”件稳еҺӢиҝҮж»ӨеҗҺеҲҶй…ҚиҮіеҗ„е·ҘдҪҚгҖӮзі»з»ҹй…ҚеӨҮеҺӢеҠӣдј ж„ҹеҷЁдёҺиЎҢзЁӢејҖе…іпјҢе®һж—¶зӣ‘жҺ§еҠЁдҪңзҠ¶жҖҒ并еҸҚйҰҲиҮіжҺ§еҲ¶з«ҜпјҢе®һзҺ°й—ӯзҺҜжҺ§еҲ¶гҖӮ

в‘Ө и®ҫи®ЎеҲҶжһҗдёҺжҖ§иғҪеҸӮж•°пјҡи®ҫеӨҮеӨ–еҪўе°әеҜёзәҰ1000Г—650Г—900mmпјҢи®ҫи®ЎиҠӮжӢҚдёә3з§’/件гҖӮйҖҡиҝҮSolidWorksе»әжЁЎеҸҠжңүйҷҗе…ғеҲҶжһҗпјҢйӘҢиҜҒз»“жһ„еҲҡеәҰдёҺиҪҪиҚ·еҲҶеёғеҗҲзҗҶпјҢжңҖеӨ§еҸҳеҪўйҮҸдёҚи¶…иҝҮ0.2mmгҖӮж°”еҠЁзі»з»ҹе“Қеә”ж—¶й—ҙзәҰ0.15sпјҢж»Ўи¶іеҝ«йҖҹеҺӢиЈ…йңҖжұӮгҖӮ

йЎ№зӣ®еҺҶж—¶10е‘ЁпјҢе®ҢжҲҗдәҶд»Һжңәжһ„и®ҫи®ЎгҖҒйӣ¶йғЁд»¶иЈ…й…ҚеҲ°з”өжҺ§зЁӢеәҸзј–еҲ¶зҡ„е…ЁжөҒзЁӢгҖӮж•ҙжңәе®һзҺ°дәҶеҸҢе·ҘдҪҚ并иЎҢиЈ…й…ҚгҖҒиҮӘеҠЁжЈҖжөӢдёҺе®үе…ЁиҒ”й”ҒеҠҹиғҪпјҢжҳҫи‘—жҸҗеҚҮдәҶз”ҹдә§ж•ҲзҺҮдёҺдёҖиҮҙжҖ§гҖӮ

иҜҘи®ҫи®Ўеұ•зӨәдәҶжңәжў°з»“жһ„гҖҒж°”еҠЁдј еҠЁдёҺжҺ§еҲ¶йҖ»иҫ‘зҡ„з»јеҗҲеә”з”ЁпјҢдёәеҗҺз»ӯеӨҡе·ҘдҪҚиҮӘеҠЁеҢ–и®ҫеӨҮз ”еҸ‘жҸҗдҫӣдәҶжҠҖжңҜеҸӮиҖғдёҺе®һи·өз»ҸйӘҢгҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁиЈ…й…Қи®ҫеӨҮ #ж°”еҠЁжҺ§еҲ¶ #еҸҢе·ҘдҪҚз»“жһ„ #PLCзі»з»ҹ #SolidWorksе»әжЁЎ #жңәжў°иҮӘеҠЁеҢ– #зІҫеҜҶиЈ…й…Қ #з»“жһ„д»ҝзңҹ

и®ҫеӨҮдё»иҰҒз”ұд»ҘдёӢдә”йғЁеҲҶз»„жҲҗпјҡ

в‘ ж•ҙжңәз»“жһ„дёҺжңәжһ¶и®ҫи®Ўпјҡи®ҫеӨҮйҮҮз”Ёй’ўеҲ¶з„ҠжҺҘж”Ҝжһ¶+й’ЈйҮ‘е°Ғжқҝз»“жһ„пјҲеӣҫ3пјүпјҢж•ҙдҪ“зЁіеӣәпјҢйҳІжҠӨжҖ§ејәгҖӮж“ҚдҪңеҸ°дёҠеёғзҪ®дёӨз»„зӢ¬з«ӢиЈ…й…ҚеҚ•е…ғеҸҠжҺ§еҲ¶йқўжқҝпјҲеӣҫ1пјүпјҢдёӢж–№дёәз”өжҺ§дёҺж°”жәҗжЁЎеқ—еҢәпјҢз»“жһ„зҙ§еҮ‘гҖҒз»ҙдҝ®дҫҝжҚ·гҖӮ

в‘Ў иЈ…й…Қжү§иЎҢжңәжһ„пјҡж ёеҝғиЈ…й…ҚеҚ•е…ғйҮҮз”ЁеҸҢеҜјеҗ‘з«ӢејҸж°”зјё+ж»‘еҸ°еҜјиҪЁзі»з»ҹпјҲеӣҫ2пјүпјҢдҝқиҜҒдёҠдёӢиҝҗеҠЁзҡ„е№ізЁіжҖ§дёҺзІҫеәҰгҖӮй…ҚеҗҲйҷҗдҪҚдј ж„ҹеҷЁдёҺе®ҡдҪҚй”ҖпјҢе®һзҺ°й«ҳйҮҚеӨҚе®ҡдҪҚпјҲзІҫеәҰВұ0.03mmпјүгҖӮдёҠжЁЎз”ұж°”зјёеёҰеҠЁе®ҢжҲҗеҺӢиЈ…пјҢдёӢжЁЎйҮҮз”Ёеҝ«жҚўз»“жһ„пјҢеҸҜйҖӮеә”еӨҡи§„ж јйӣ¶д»¶гҖӮ

в‘ў жҺ§еҲ¶зі»з»ҹдёҺдәәжңәдәӨдә’пјҡи®ҫеӨҮеҸідҫ§и®ҫжңүдёҖдҪ“еҢ–жҺ§еҲ¶йқўжқҝпјҲеӣҫ1пјүпјҢеҢ…жӢ¬и§Ұж‘ёеұҸгҖҒеҗҜеҠЁ/еҒңжӯўжҢүй’®дёҺжҖҘеҒңејҖе…ігҖӮзі»з»ҹд»ҘPLCдёәж ёеҝғжҺ§еҲ¶еҚ•е…ғпјҢиҙҹиҙЈж°”зјёйЎәеәҸеҠЁдҪңгҖҒиҠӮжӢҚжҺ§еҲ¶дёҺејӮеёёжЈҖжөӢпјҢзЎ®дҝқиҝҗиЎҢе®үе…ЁзЁіе®ҡгҖӮ

в‘Ј ж°”еҠЁзі»з»ҹдёҺдҝЎеҸ·еҸҚйҰҲпјҡйҮҮз”ЁSMCж°”еҠЁе…ғ件пјҢж°”жәҗз»ҸдёүиҒ”件稳еҺӢиҝҮж»ӨеҗҺеҲҶй…ҚиҮіеҗ„е·ҘдҪҚгҖӮзі»з»ҹй…ҚеӨҮеҺӢеҠӣдј ж„ҹеҷЁдёҺиЎҢзЁӢејҖе…іпјҢе®һж—¶зӣ‘жҺ§еҠЁдҪңзҠ¶жҖҒ并еҸҚйҰҲиҮіжҺ§еҲ¶з«ҜпјҢе®һзҺ°й—ӯзҺҜжҺ§еҲ¶гҖӮ

в‘Ө и®ҫи®ЎеҲҶжһҗдёҺжҖ§иғҪеҸӮж•°пјҡи®ҫеӨҮеӨ–еҪўе°әеҜёзәҰ1000Г—650Г—900mmпјҢи®ҫи®ЎиҠӮжӢҚдёә3з§’/件гҖӮйҖҡиҝҮSolidWorksе»әжЁЎеҸҠжңүйҷҗе…ғеҲҶжһҗпјҢйӘҢиҜҒз»“жһ„еҲҡеәҰдёҺиҪҪиҚ·еҲҶеёғеҗҲзҗҶпјҢжңҖеӨ§еҸҳеҪўйҮҸдёҚи¶…иҝҮ0.2mmгҖӮж°”еҠЁзі»з»ҹе“Қеә”ж—¶й—ҙзәҰ0.15sпјҢж»Ўи¶іеҝ«йҖҹеҺӢиЈ…йңҖжұӮгҖӮ

йЎ№зӣ®еҺҶж—¶10е‘ЁпјҢе®ҢжҲҗдәҶд»Һжңәжһ„и®ҫи®ЎгҖҒйӣ¶йғЁд»¶иЈ…й…ҚеҲ°з”өжҺ§зЁӢеәҸзј–еҲ¶зҡ„е…ЁжөҒзЁӢгҖӮж•ҙжңәе®һзҺ°дәҶеҸҢе·ҘдҪҚ并иЎҢиЈ…й…ҚгҖҒиҮӘеҠЁжЈҖжөӢдёҺе®үе…ЁиҒ”й”ҒеҠҹиғҪпјҢжҳҫи‘—жҸҗеҚҮдәҶз”ҹдә§ж•ҲзҺҮдёҺдёҖиҮҙжҖ§гҖӮ

иҜҘи®ҫи®Ўеұ•зӨәдәҶжңәжў°з»“жһ„гҖҒж°”еҠЁдј еҠЁдёҺжҺ§еҲ¶йҖ»иҫ‘зҡ„з»јеҗҲеә”з”ЁпјҢдёәеҗҺз»ӯеӨҡе·ҘдҪҚиҮӘеҠЁеҢ–и®ҫеӨҮз ”еҸ‘жҸҗдҫӣдәҶжҠҖжңҜеҸӮиҖғдёҺе®һи·өз»ҸйӘҢгҖӮ

#жңәжў°и®ҫи®Ў #иҮӘеҠЁиЈ…й…Қи®ҫеӨҮ #ж°”еҠЁжҺ§еҲ¶ #еҸҢе·ҘдҪҚз»“жһ„ #PLCзі»з»ҹ #SolidWorksе»әжЁЎ #жңәжў°иҮӘеҠЁеҢ– #зІҫеҜҶиЈ…й…Қ #з»“жһ„д»ҝзңҹ