核心影响因素

物料配比的精准性是匀浆的前提。活性物质占比通常需控制在 90%-95%,例如三元材料(NCM)若占比超过 96%,会导致导电剂( Super P)或粘结剂( PVDF)用量不足,造成极片导电网络断裂或涂层脱落;占比低于 88% 则会显著降低电池容量密度。导电剂的协同效应关键,炭黑与碳纳米管按 3:1 复配时,可构建三维导电网络,但若碳纳米管分散不良(团聚粒径>5μm),会形成绝缘区。粘结剂用量需严格控制在 2%-5%,如 SBR 胶乳用量超过 6%,会使极片内阻增加 15% 以上。

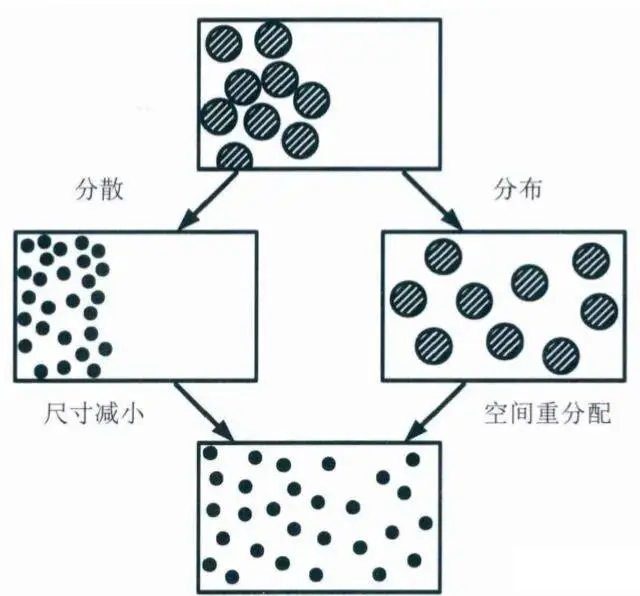

搅拌工艺参数决定分散效果。搅拌转速通常分阶段控制,低速(500-800rpm)预混需 30 分钟以避免粉尘飞扬,高速(2000-3000rpm)分散需 2-3 小时实现颗粒解聚。搅拌温度对溶剂体系影响显著,水系浆料(用水作溶剂)需控制在 40℃以下,防止 SBR 粘结剂提前交联;油系浆料(用 NMP 作溶剂)温度不宜超过 60℃,避免溶剂挥发导致粘度波动。浆料特性参数需动态平衡。固含量通常维持在 55%-65%,三元浆料固含量偏高(62%-65%)可减少溶剂消耗,磷酸铁锂浆料固含量略低(55%-58%)以保证流平性。粘度需匹配涂布方式,狭缝涂布要求浆料粘度稳定在 3000-5000mPa・s,逗号刮刀涂布则需 8000-12000mPa・s,触变指数(10rpm/100rpm 粘度比)应控制在 1.5-2.5,确保涂布后涂层不流挂、不回缩。

电池性能与安全

浆料分散质量直接影响电池电化学性能。当浆料中存在>10μm 的活性物质团聚体时,极片局部会形成 “反应孤岛”,导致充放电时锂离子扩散受阻,使电池倍率性能下降 20% 以上。粘结剂分布不均会引发极片循环失效,在 100 次循环后,掉粉区域的内阻可增至初始值的 3 倍。

安全风险多源于匀浆工艺缺陷。搅拌设备磨损产生的铁屑(粒径>5μm)混入浆料后,会在充放电过程中形成微短路点,使电池自放电率从 0.5%/ 天升至 3%/ 天以上。溶剂残留是另一隐患,若 NMP 残留量超过 500ppm,电池封装后会逐渐挥发产生内压,在高温环境下引发壳体鼓胀。

工艺控制要点

物料预处理需严格把关。活性物质需经 120℃真空干燥 12 小时,将水分控制在 50ppm 以下,避免与电解液反应生成腐蚀性 HF。导电剂需进行预分散,碳纳米管需用高速剪切机(8000rpm)处理 30 分钟,确保单根分散率>90%。

搅拌过程需实时监控。采用在线粒度仪(范围 0.1-100μm)监测颗粒分布,当 D50 波动超过 ±0.5μm 时需调整转速。粘度采用旋转粘度计每 30 分钟检测一次,偏差控制在±5% 以内。

#锂电池 #匀浆

物料配比的精准性是匀浆的前提。活性物质占比通常需控制在 90%-95%,例如三元材料(NCM)若占比超过 96%,会导致导电剂( Super P)或粘结剂( PVDF)用量不足,造成极片导电网络断裂或涂层脱落;占比低于 88% 则会显著降低电池容量密度。导电剂的协同效应关键,炭黑与碳纳米管按 3:1 复配时,可构建三维导电网络,但若碳纳米管分散不良(团聚粒径>5μm),会形成绝缘区。粘结剂用量需严格控制在 2%-5%,如 SBR 胶乳用量超过 6%,会使极片内阻增加 15% 以上。

搅拌工艺参数决定分散效果。搅拌转速通常分阶段控制,低速(500-800rpm)预混需 30 分钟以避免粉尘飞扬,高速(2000-3000rpm)分散需 2-3 小时实现颗粒解聚。搅拌温度对溶剂体系影响显著,水系浆料(用水作溶剂)需控制在 40℃以下,防止 SBR 粘结剂提前交联;油系浆料(用 NMP 作溶剂)温度不宜超过 60℃,避免溶剂挥发导致粘度波动。浆料特性参数需动态平衡。固含量通常维持在 55%-65%,三元浆料固含量偏高(62%-65%)可减少溶剂消耗,磷酸铁锂浆料固含量略低(55%-58%)以保证流平性。粘度需匹配涂布方式,狭缝涂布要求浆料粘度稳定在 3000-5000mPa・s,逗号刮刀涂布则需 8000-12000mPa・s,触变指数(10rpm/100rpm 粘度比)应控制在 1.5-2.5,确保涂布后涂层不流挂、不回缩。

电池性能与安全

浆料分散质量直接影响电池电化学性能。当浆料中存在>10μm 的活性物质团聚体时,极片局部会形成 “反应孤岛”,导致充放电时锂离子扩散受阻,使电池倍率性能下降 20% 以上。粘结剂分布不均会引发极片循环失效,在 100 次循环后,掉粉区域的内阻可增至初始值的 3 倍。

安全风险多源于匀浆工艺缺陷。搅拌设备磨损产生的铁屑(粒径>5μm)混入浆料后,会在充放电过程中形成微短路点,使电池自放电率从 0.5%/ 天升至 3%/ 天以上。溶剂残留是另一隐患,若 NMP 残留量超过 500ppm,电池封装后会逐渐挥发产生内压,在高温环境下引发壳体鼓胀。

工艺控制要点

物料预处理需严格把关。活性物质需经 120℃真空干燥 12 小时,将水分控制在 50ppm 以下,避免与电解液反应生成腐蚀性 HF。导电剂需进行预分散,碳纳米管需用高速剪切机(8000rpm)处理 30 分钟,确保单根分散率>90%。

搅拌过程需实时监控。采用在线粒度仪(范围 0.1-100μm)监测颗粒分布,当 D50 波动超过 ±0.5μm 时需调整转速。粘度采用旋转粘度计每 30 分钟检测一次,偏差控制在±5% 以内。

#锂电池 #匀浆