在风电叶片的所有制造过程中,关键环节之一就是后固化过程型腔的温度控制。该过程要求叶片型腔内部温度保持一个比较恒定的值,持续时间为10小时左右。因此温度控制的优劣和是否按照固化制度实施加热会对产品的质量产生重大影响。

传统的模具加热方式是使用电阻丝加热,将电阻丝紧贴于风电叶片表面,通过控制电阻丝的温度实现风电叶片固化过程的温度控制。这种方法的优点是容易实现,但缺点是由于叶片在固化过程后期,叶片内部树脂发生交联反应,产生大量热量,而电阻丝温控系统不具备具有吸热的作用,造成温度变化具有非线性、时滞性等特点,很难进行恒温控制,温度精度将直接影响到风电叶片的材料性能,固化过程中温度过低将会使胶粘剂失效,而温度过高将会使风电叶片基材灼伤。

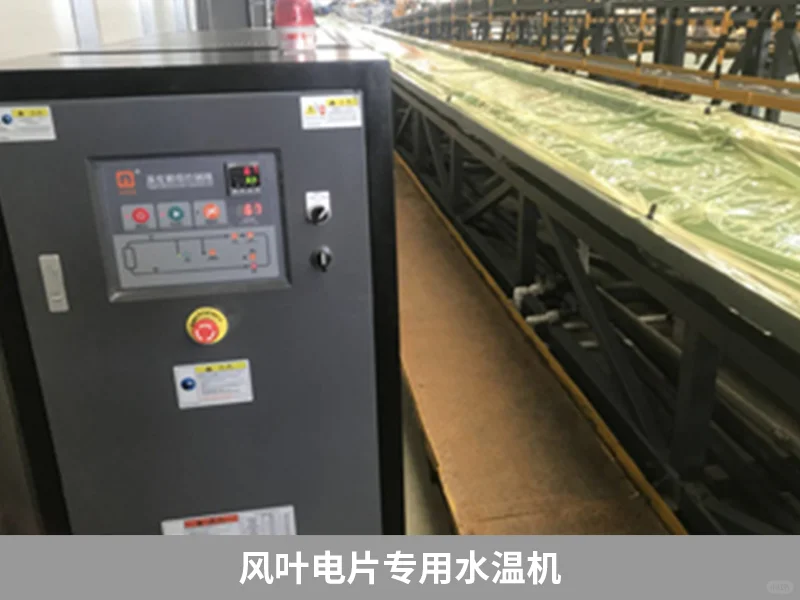

为确保后固化过程中叶片型腔温度变化的均匀性,风叶电片专用水温机在水温机的设计上,增加检测设备对固化工艺过程中温度变化进行实时、准确、有效的监控的功能——无纸记录仪。

传统的模具加热方式是使用电阻丝加热,将电阻丝紧贴于风电叶片表面,通过控制电阻丝的温度实现风电叶片固化过程的温度控制。这种方法的优点是容易实现,但缺点是由于叶片在固化过程后期,叶片内部树脂发生交联反应,产生大量热量,而电阻丝温控系统不具备具有吸热的作用,造成温度变化具有非线性、时滞性等特点,很难进行恒温控制,温度精度将直接影响到风电叶片的材料性能,固化过程中温度过低将会使胶粘剂失效,而温度过高将会使风电叶片基材灼伤。

为确保后固化过程中叶片型腔温度变化的均匀性,风叶电片专用水温机在水温机的设计上,增加检测设备对固化工艺过程中温度变化进行实时、准确、有效的监控的功能——无纸记录仪。