? 设备费率的影响因素

1️⃣ 压铸机类型:

• 冷室压铸机:班产600-700次,适合大件/高熔点合金。

• 热室压铸机:班产3000-7000次,效率高但适用低熔点合金。 → 设备类型直接影响单件分摊成本!

2️⃣ 工艺参数:

• 压力:高压成型需更高能耗,费率↑;

• 温度:高温控温增加电力成本;

• 时间:单件周期越长,设备占用成本越高。

3️⃣ 模具寿命:

• 高熔点合金模具损耗快,维护成本分摊至费率。

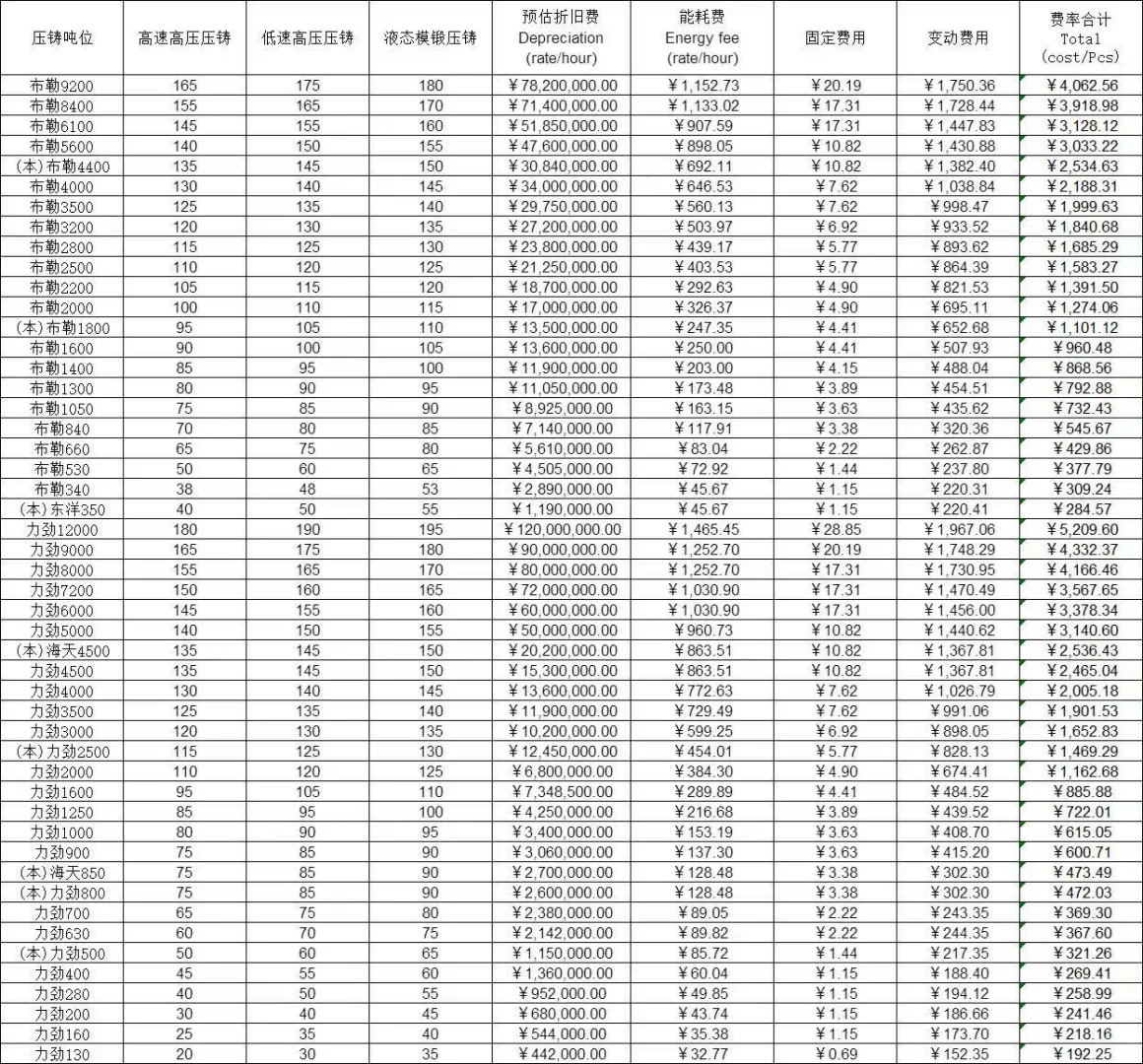

? 设备费率计算公式(简化版)

✅ 单件设备成本 = (设备折旧 + 能耗 + 人工) / 班产数量 ⚠️ 压铸厂常用核价逻辑:

• 冷室机费率:约¥200-500/小时(视吨位);

• 热室机费率:¥80-200/小时; ? 结合班产次数,轻松倒推单件成本!

? 优化设备费率的3个方向

1️⃣ 提升班产效率:优化工艺参数(如缩短冷却时间),减少单件耗时; 2️⃣ 选对设备类型:小件优先热室机,大件/复杂件选冷室机; 3️⃣ 延长模具寿命:定期维护+合理合金选型,降低停机成本。

? 案例分享

某汽车零件厂通过热室压铸机工艺优化,班产提升至7500次,单件设备成本直降15%!?

? 压铸人必存公式: 设备费率≈(月均总成本/有效工时) × 单件工时 ? 关注我,下期揭秘《压铸材料成本如何砍价》!

#压铸核价 #设备费率 #成本控制 #制造业干货

1️⃣ 压铸机类型:

• 冷室压铸机:班产600-700次,适合大件/高熔点合金。

• 热室压铸机:班产3000-7000次,效率高但适用低熔点合金。 → 设备类型直接影响单件分摊成本!

2️⃣ 工艺参数:

• 压力:高压成型需更高能耗,费率↑;

• 温度:高温控温增加电力成本;

• 时间:单件周期越长,设备占用成本越高。

3️⃣ 模具寿命:

• 高熔点合金模具损耗快,维护成本分摊至费率。

? 设备费率计算公式(简化版)

✅ 单件设备成本 = (设备折旧 + 能耗 + 人工) / 班产数量 ⚠️ 压铸厂常用核价逻辑:

• 冷室机费率:约¥200-500/小时(视吨位);

• 热室机费率:¥80-200/小时; ? 结合班产次数,轻松倒推单件成本!

? 优化设备费率的3个方向

1️⃣ 提升班产效率:优化工艺参数(如缩短冷却时间),减少单件耗时; 2️⃣ 选对设备类型:小件优先热室机,大件/复杂件选冷室机; 3️⃣ 延长模具寿命:定期维护+合理合金选型,降低停机成本。

? 案例分享

某汽车零件厂通过热室压铸机工艺优化,班产提升至7500次,单件设备成本直降15%!?

? 压铸人必存公式: 设备费率≈(月均总成本/有效工时) × 单件工时 ? 关注我,下期揭秘《压铸材料成本如何砍价》!

#压铸核价 #设备费率 #成本控制 #制造业干货