提供耐磨陶瓷服务

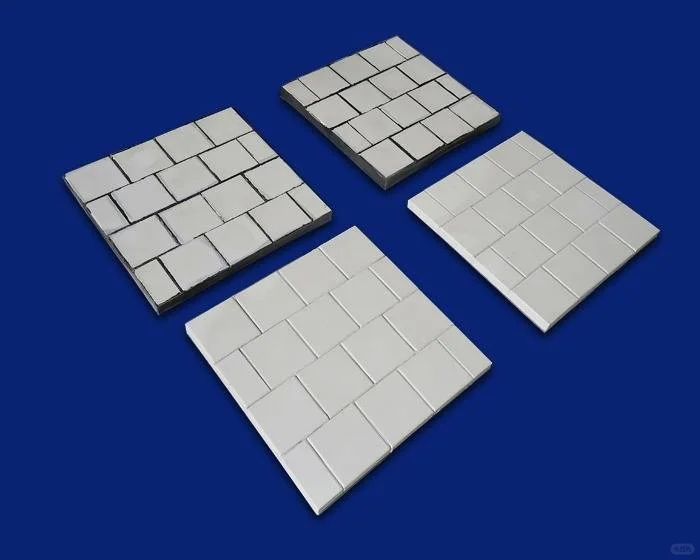

衬板耐磨陶瓷作为一种重要的工业材料,其耐磨性和抗腐蚀性使其在众多领域得到了广泛应用。

尤其是在矿山、冶金、电力、化工等行业,衬板耐磨陶瓷不仅能延长设备的使用寿命,还能降低维护成本。

然而,在实际应用中,衬板耐磨陶瓷面临着诸多挑战。

本文将分析这些挑战,并探讨可能的解决方案及未来的发展方向。

1.现存挑战1.1机械强度不足衬板耐磨陶瓷在高强度冲击条件下容易出现破裂或剥落。

这主要是因为陶瓷材料的脆性特性,使得在受到极端冲击时,它们的承载能力受到限制。

因此,如何提高陶瓷材料的机械强度以及韧性,是当前的一大挑战。

1.2耐温性不足在某些高温环境下,耐磨陶瓷的性能会受到影响,甚至可能导致材料的结构变化。

这就要求制造商在生产过程中,选择更适合高温环境的原材料和加工工艺,以提高材料的耐温性。

1.3生产成本高耐磨陶瓷的生产工艺相对复杂,涉及到高温烧制等多个环节。

这不仅需要高质量的原材料,还需要先进的生产设备和技术,从而导致生产成本相对较高。

降低生产成本,同时保持材料性能,是一个亟待解决的问题。

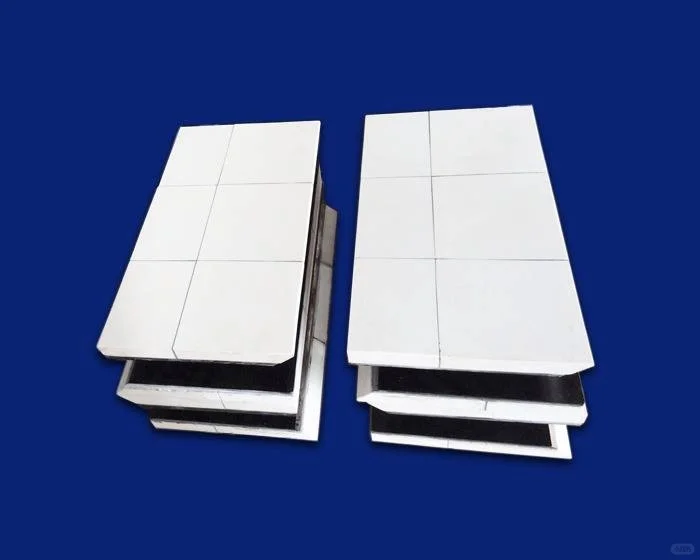

1.4附着力不足在某些应用场景中,衬板耐磨陶瓷与基材的附着力不足,容易导致陶瓷脱落。

这主要与陶瓷的表面处理和粘结剂的选择有关。

提升陶瓷与基材之间的粘结性能,将有助于提高衬板的使用效果。

2.解决方法2.1改进材料配方通过改进陶瓷的配方,可以提高其机械强度和韧性。

例如,添加适量的增韧相材料,能够有效改善陶瓷的抗冲击性能。

同时,选择高纯度的原材料,减少杂质的影响,也有助于提升材料的整体性能。

2.2优化生产工艺在生产过程中,采用先进的烧结技术和温控技术,可以提高陶瓷的致密度和均匀性,进而提升其耐磨性和耐温性。

此外,采用冷等静压等新型成型工艺,可以有效改善陶瓷的组织结构,提高机械强度。

2.3降低生产成本通过引入自动化生产设备和优化生产流程,可以提高生产效率,降低人力成本。

同时,开发新型的低成本原材料,将有助于降低整体生产成本,而不影响产品性能。

衬板耐磨陶瓷作为一种重要的工业材料,其耐磨性和抗腐蚀性使其在众多领域得到了广泛应用。

尤其是在矿山、冶金、电力、化工等行业,衬板耐磨陶瓷不仅能延长设备的使用寿命,还能降低维护成本。

然而,在实际应用中,衬板耐磨陶瓷面临着诸多挑战。

本文将分析这些挑战,并探讨可能的解决方案及未来的发展方向。

1.现存挑战1.1机械强度不足衬板耐磨陶瓷在高强度冲击条件下容易出现破裂或剥落。

这主要是因为陶瓷材料的脆性特性,使得在受到极端冲击时,它们的承载能力受到限制。

因此,如何提高陶瓷材料的机械强度以及韧性,是当前的一大挑战。

1.2耐温性不足在某些高温环境下,耐磨陶瓷的性能会受到影响,甚至可能导致材料的结构变化。

这就要求制造商在生产过程中,选择更适合高温环境的原材料和加工工艺,以提高材料的耐温性。

1.3生产成本高耐磨陶瓷的生产工艺相对复杂,涉及到高温烧制等多个环节。

这不仅需要高质量的原材料,还需要先进的生产设备和技术,从而导致生产成本相对较高。

降低生产成本,同时保持材料性能,是一个亟待解决的问题。

1.4附着力不足在某些应用场景中,衬板耐磨陶瓷与基材的附着力不足,容易导致陶瓷脱落。

这主要与陶瓷的表面处理和粘结剂的选择有关。

提升陶瓷与基材之间的粘结性能,将有助于提高衬板的使用效果。

2.解决方法2.1改进材料配方通过改进陶瓷的配方,可以提高其机械强度和韧性。

例如,添加适量的增韧相材料,能够有效改善陶瓷的抗冲击性能。

同时,选择高纯度的原材料,减少杂质的影响,也有助于提升材料的整体性能。

2.2优化生产工艺在生产过程中,采用先进的烧结技术和温控技术,可以提高陶瓷的致密度和均匀性,进而提升其耐磨性和耐温性。

此外,采用冷等静压等新型成型工艺,可以有效改善陶瓷的组织结构,提高机械强度。

2.3降低生产成本通过引入自动化生产设备和优化生产流程,可以提高生产效率,降低人力成本。

同时,开发新型的低成本原材料,将有助于降低整体生产成本,而不影响产品性能。