在耐磨方面哪种陶瓷材料最好?

在耐磨性方面,不同陶瓷材料各有优势,但综合性能对比来看,碳化硅(SiC)陶瓷表现最为突出,其次是氧化锆(ZrO₂)和氧化铝(Al₂O₃)陶瓷。以下是具体分析:

1. 碳化硅陶瓷(SiC)——耐磨性最佳

硬度与耐磨性:

莫氏硬度达9.0,仅次于金刚石,耐磨性是锰钢的266倍、高铬铸铁的171.5倍。

在冲蚀磨损测试中,碳化硅的磨损率远低于氧化铝和高铬铸铁,尤其在高冲击角度下表现更优。

高温稳定性:

在1400℃时仍能保持500-600 MPa的抗弯强度,适用于高温耐磨环境(如高温炉管、喷嘴)。

应用领域:

主要用于高磨损环境,如脱硫喷嘴、机械密封件、高温风机叶片等。

2. 氧化锆陶瓷(ZrO₂)——高韧性+耐磨

断裂韧性:

断裂韧性(6-8 MPa·m¹/²)优于氧化铝和碳化硅,抗冲击磨损能力更强。

耐磨性:

耐磨性是氧化铝的15倍,适用于高应力摩擦场景(如陶瓷轴承、阀门)。

应用领域:

适用于动态负载环境,如人工关节、精密轴承、切削刀具等。

3. 氧化铝陶瓷(Al₂O₃)——性价比高

硬度与成本:

莫氏硬度≥9,耐磨性是锰钢的10倍,但低于碳化硅。

价格较低,适合大规模工业应用(如电厂输煤管道、水泥厂选粉机)。

局限性:

脆性较大,抗热震性较差,不适合极端温度变化环境。

最优选择:若需极端耐磨性+高温稳定性,优先选碳化硅(如高温工业设备)。

替代方案:若需抗冲击+精密耐磨,选氧化锆(如医疗、精密机械)。

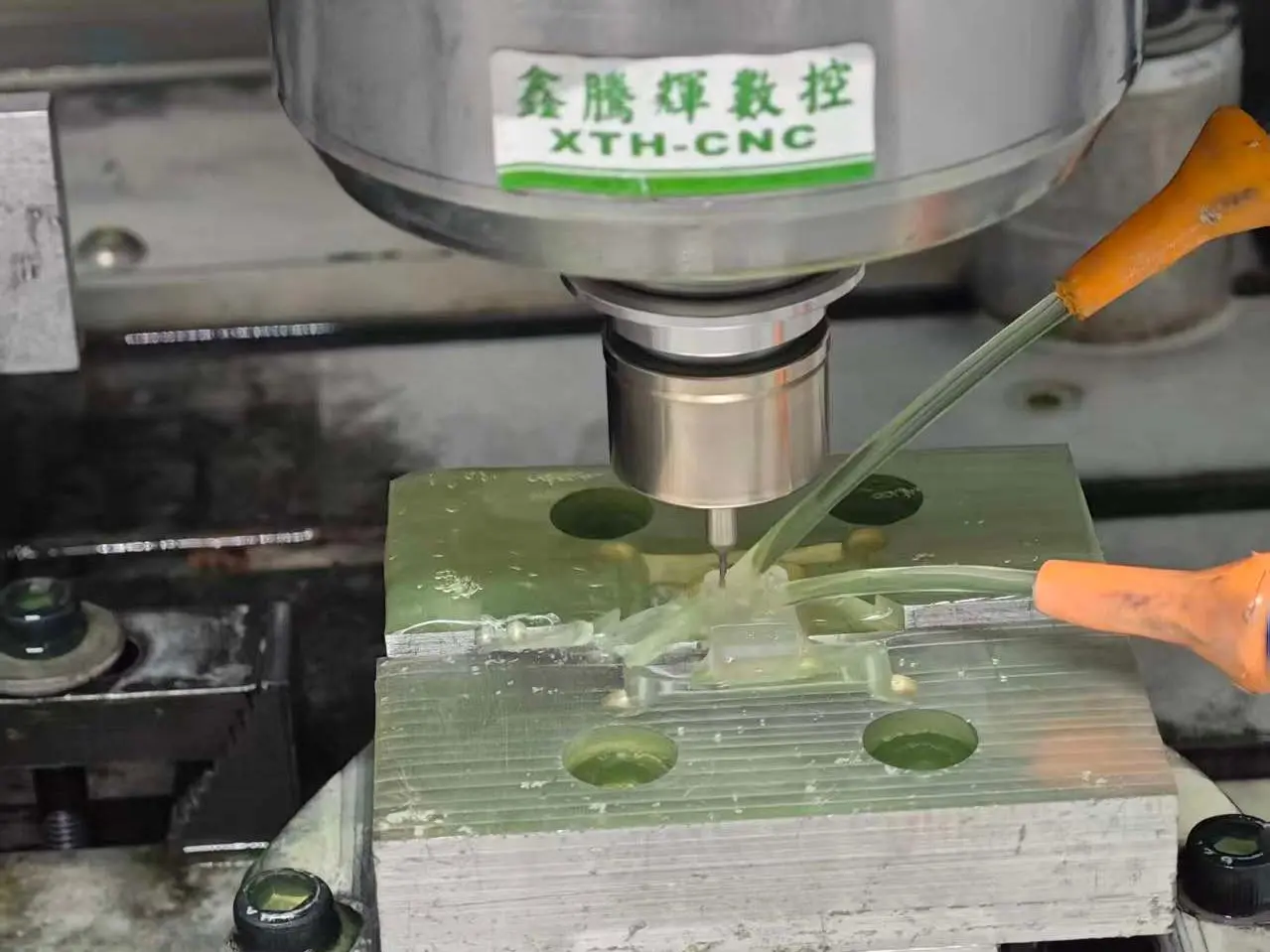

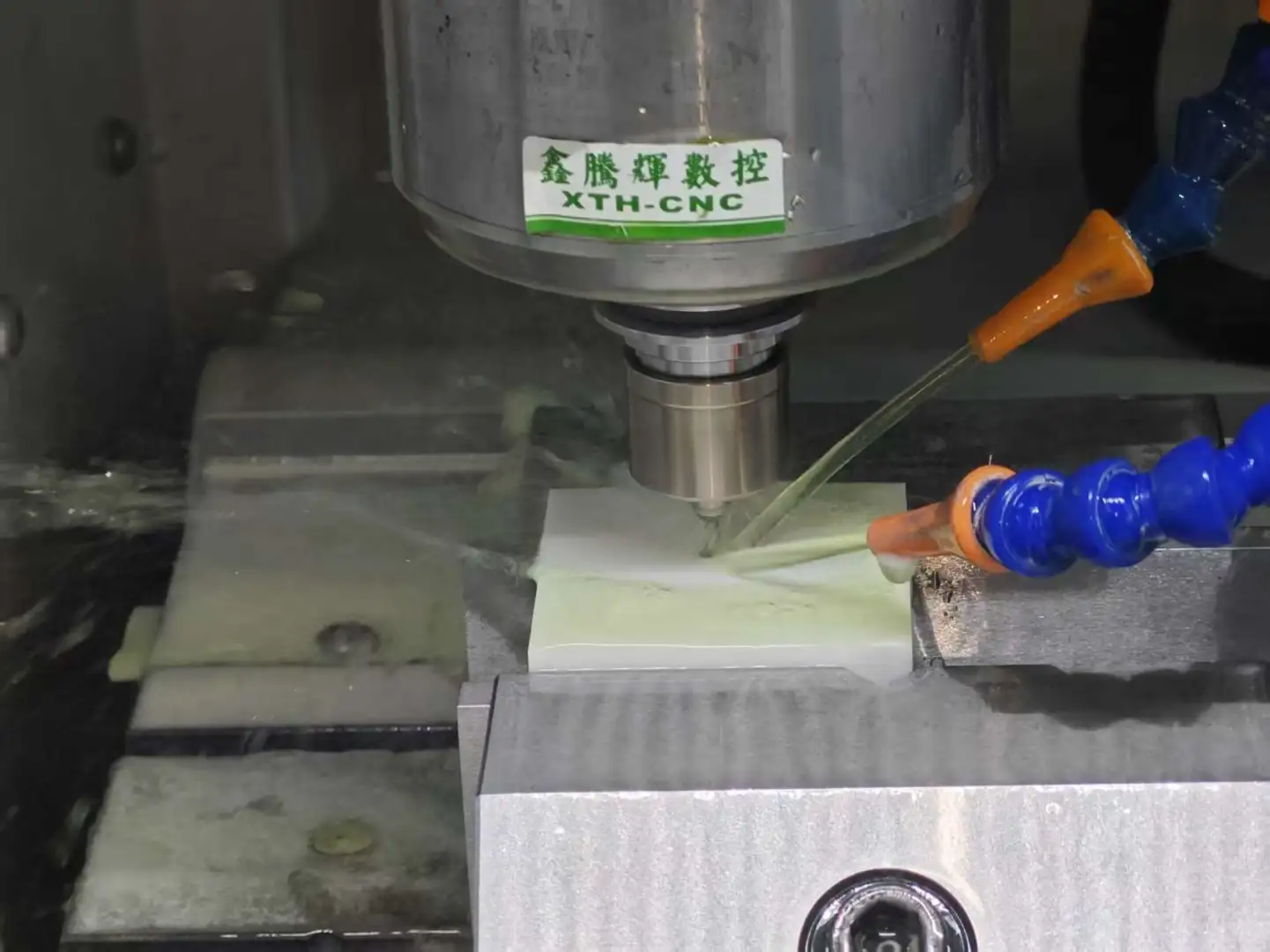

经济方案:若预算有限且耐磨要求一般,氧化铝仍是可靠选择(如普通工业耐磨层)。#陶瓷精雕机 #陶瓷加工 #CNC加工 #数控加工

在耐磨性方面,不同陶瓷材料各有优势,但综合性能对比来看,碳化硅(SiC)陶瓷表现最为突出,其次是氧化锆(ZrO₂)和氧化铝(Al₂O₃)陶瓷。以下是具体分析:

1. 碳化硅陶瓷(SiC)——耐磨性最佳

硬度与耐磨性:

莫氏硬度达9.0,仅次于金刚石,耐磨性是锰钢的266倍、高铬铸铁的171.5倍。

在冲蚀磨损测试中,碳化硅的磨损率远低于氧化铝和高铬铸铁,尤其在高冲击角度下表现更优。

高温稳定性:

在1400℃时仍能保持500-600 MPa的抗弯强度,适用于高温耐磨环境(如高温炉管、喷嘴)。

应用领域:

主要用于高磨损环境,如脱硫喷嘴、机械密封件、高温风机叶片等。

2. 氧化锆陶瓷(ZrO₂)——高韧性+耐磨

断裂韧性:

断裂韧性(6-8 MPa·m¹/²)优于氧化铝和碳化硅,抗冲击磨损能力更强。

耐磨性:

耐磨性是氧化铝的15倍,适用于高应力摩擦场景(如陶瓷轴承、阀门)。

应用领域:

适用于动态负载环境,如人工关节、精密轴承、切削刀具等。

3. 氧化铝陶瓷(Al₂O₃)——性价比高

硬度与成本:

莫氏硬度≥9,耐磨性是锰钢的10倍,但低于碳化硅。

价格较低,适合大规模工业应用(如电厂输煤管道、水泥厂选粉机)。

局限性:

脆性较大,抗热震性较差,不适合极端温度变化环境。

最优选择:若需极端耐磨性+高温稳定性,优先选碳化硅(如高温工业设备)。

替代方案:若需抗冲击+精密耐磨,选氧化锆(如医疗、精密机械)。

经济方案:若预算有限且耐磨要求一般,氧化铝仍是可靠选择(如普通工业耐磨层)。#陶瓷精雕机 #陶瓷加工 #CNC加工 #数控加工